Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

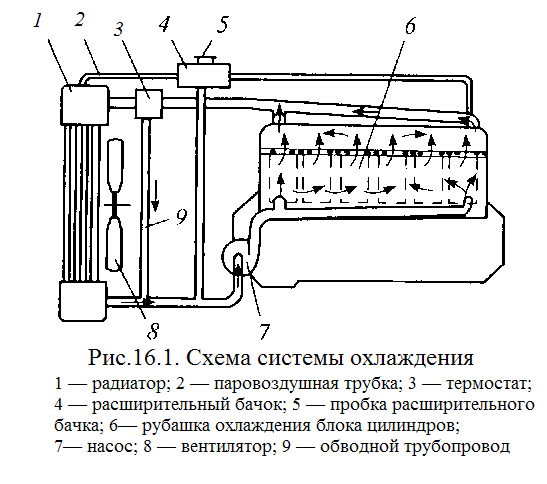

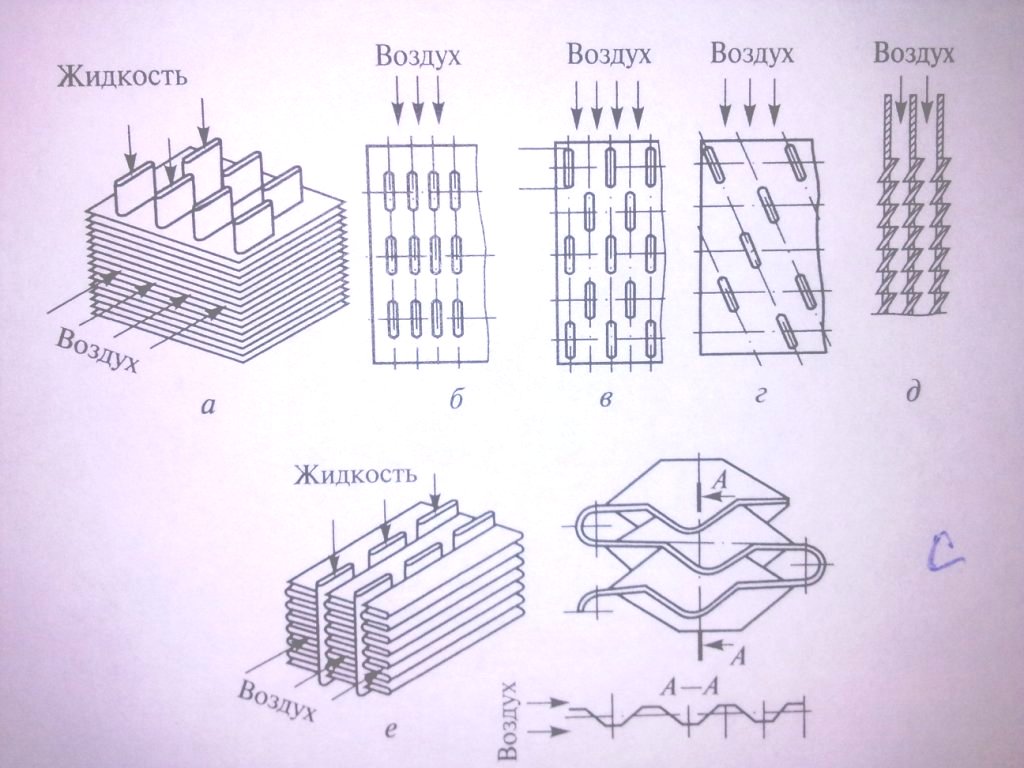

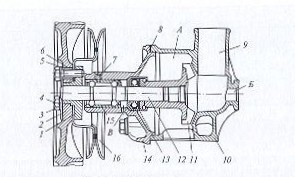

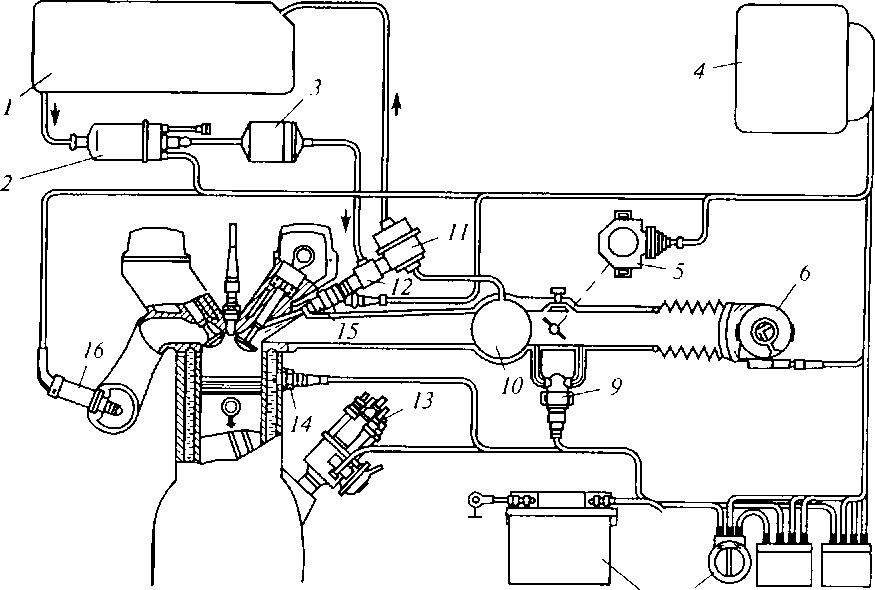

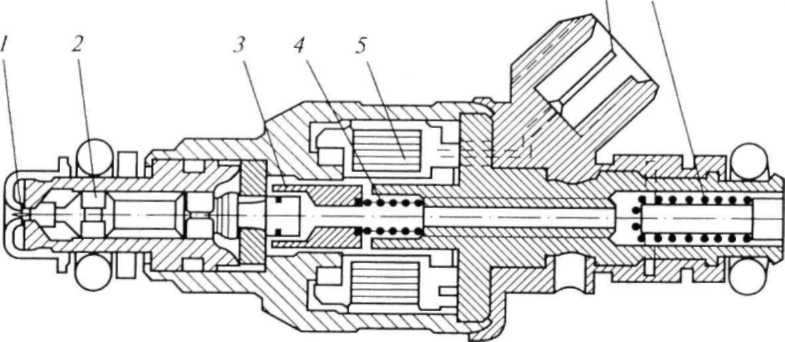

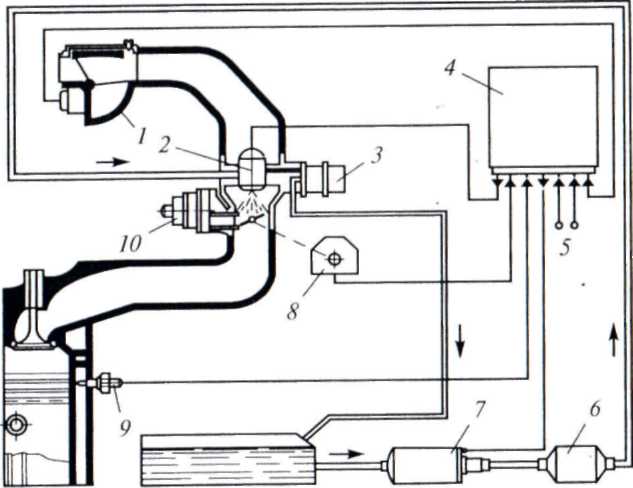

Система охлаждения предназначена для обеспечения оптимального и стабильного теплового состояния двигателя на любом режиме его работы путем принудительного отвода теплоты от его деталей. Нарушение теплового режима работы двигателя негативно сказывается на работе всех его систем и механизмов. К системе охлаждения предъявляются следующие требования: автоматическое поддержание температурного режима двигателя, независимо от режима его работы и внешних условий; быстрый прогрев двигателя до рабочих режимов; длительное сохранение температуры двигателя после его остановки; малые энергетические затраты, связанные с приводом элементов системы охлаждения; небольшие масса и габариты при приемлемой стоимости производства и эксплуатации. 4. Агрегаты системы охлаждения и регулирование температуры охлаждающей жидкости В автомобильных двигателях применяют жидкостные системы закрытого типа с принудительной циркуляцией охлаждающего теплоносителя. Она состоит из жидкостного и воздушного трактов. Жидкостный тракт системы включает: рубашку 6 (рис. 12.2) охлаждения блока цилиндров, термостат 3, радиатор 1, жидкостный насос 7, расширительный бачок 4 и трубопроводы. Воздушный тракт системы состоит из радиатора 1, вентилятора 8 и направляющих элементов тракта.  12.2. Схема системы охлаждения 1-радиатор; 2-паровоздушная трубка; 3-термостат; 4-расширительный бачок; 5-пробка расширительного бачка; 6-рубашка охлаждения блока цилиндров; 7-насос; 8-вентилятор; 9-обводной трубопровод. Регулирование температуры охлаждающей жидкости осуществляется изменением массового расхода горячего и холодного теплоносителей, циркулирующих в жидкостном и воздушном трактах системы. В жидкостном тракте роль регуляторов выполняют жидкостный насос и термостат. Последний организует циркуляцию охлаждающей жидкости по «большому» кругу через радиатор (наиболее интенсивное охлаждение), по «малому» кругу через обводной трубопровод 9, минуя радиатор, или частично по одному и другому кругу в зависимости от степени открытия регулирующего элемента. Скорость воздуха перед фронтом радиатора автомобиля, создаваемая вентилятором, составляет 6... 18 м/с, а при движении автомобиля увеличивается в зависимости от его скорости. Скорость охлаждающей жидкости в радиаторе — 0,4...0,7 м/с. Однако следует учитывать, что при повышении рассматриваемых скоростей и турбулизации гидравлические потери и затраты на привод вентилятора и жидкостного насоса растут пропорционально квадрату скорости. Радиатор является теплообменником, объединяющим два контура системы охлаждения. В автотракторных двигателях в основном применяют трубчато-пластинчатые и трубчато-ленточные решетки радиаторов. При изготовлении радиаторов для прохода охлаждающей жидкости применяют шовные или цельнотянутые трубки из латунной ленты толщиной до 0,15 мм. В трубчато-пластинчатых радиаторах охлаждающие трубки располагают по отношению к потоку воздуха в ряд, в. шахматном порядке или в шахматном порядке под углом (рис. 12.3 а...г). Пластины оребрения выполняют плоскими или волнистыми. В целях интенсификации теплоотдачи на них могут быть выполнены специальные турбулизаторы в виде отогнутых просечек, которые образуют узкие и короткие воздушные каналы, расположенные под углом к потоку воздуха (рис. 12.3). В трубчато-ленточных радиаторах (рис. 12.3) охлаждающие трубки располагают в ряд. Ленту для решетки изготовляют из меди толщиной 0,05...0,1 мм. В целях интенсификации теплоотдачи создают турбулизацию воздушного потока путем выполнения на ленте фигурных выштамповок или отогнутых просечек (рис. 12.3). В современных двигателях достаточно широко используют радиаторы из алюминиевого сплава, которые дешевле и легче. Однако их тепловые свойства и надежность несколько хуже.  Рис. 12.3. Решетки охлаждения трубчато-пластинчатых радиаторов (а — принципиальная схема; б — рядное расположение трубок; в — шахматное расположение; г — шахматное расположение под углом к воздушному потоку; д — охлаждающая пластина с отогнутыми просечками) и трубчато-ленточных радиаторов (е — принципиальная схема; ж — охлаждающая лента Жидкостный насос подает жидкость в рубашку охлаждения. Наиболее распространены одноколесные центробежные насосы (рис. 16.3), имеющие 4... 8 спиральных или радиальных лопаток. Для получения более равномерного распределения потоков охлаждающей жидкости по рядам цилиндров V-образного двигателя иногда предусматривают два отвода из улитки насоса. Привод насоса осуществляется от коленчатого вала ремнями или зубчатыми шкивами из металлокерамики. Мощность, затрачиваемая на привод насоса, составляет 0,5... 1 % от номинальной мощности двигателя. Герметичность подшипника насоса обеспечивает уплотнитель, состоящий из корпуса, резиновой уплотнительной манжеты, разжимной пружины и неподвижного графитового кольца, которое постоянно прижимается пружиной к вращающемуся торцу крыльчатки.  Рис. 16.3. Жидкостный насос: 1 - ступица вентилятора; 2 - вентилятор; 3 - болт; 4 - кольцо; 5 - пружинная шайба; 6 - дистанционная втулка; 7 - стопорный винт; 8 - прокладка; 9 - приемный патрубок; 10 - корпус; 11 - крыльчатка; 12 - вал; 13 - уплотнитель; 14 — крышка; 15 — шариковый двухрядный подшипник; 16 - шкив; А - полость насоса; Б - приемное отверстие шланга отопителя; В – контрольное отверстие Расширительный бачок стабилизирует уровень жидкости в рубашке охлаждения, обеспечивает прием расширяющейся жидкости и отделение воздуха, газов и пара из охлаждающей жидкости. Пробка расширительного бачка разъединяет закрытую систему охлаждения с атмосферой. В ней встроены воздушный и паровой клапаны, которые служат для стабилизации давления в системе охлаждения. Паровой клапан открывается при избыточном давлении паров жидкости 0,045...0,05 МПа и выпускает часть их в атмосферу. Воздушный клапан открывается при падении давления в системе относительно атмосферного примерно на 0,01 МПа и впускает в нее дополнительный воздух. Контрольные вопросы. 1. Сформулируйте назначение и основные функции системы смазывания. 2. Укажите назначение основных элементов системы смазывания двигателя. 3. Расскажите о работе системы смазывания. 4. Сформулируйте назначение и основные функции системы охлаждения. 5. Укажите назначение основных элементов системы жидкостного охлаждения двигателя. 6. К чему приводит переохлаждение и перегрев двигателя. 7. Как можно интенсифицировать отвод теплоты от двигателя и какие проблемы возникают при этом? Лекция 13. СИСТЕМА ПИТАНИЯ ТОПЛИВОМ И ВОЗДУХОМ. СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ 1. Назначение, основные требования и конструктивные особенности приборов системы питания двигателей с искровым зажиганием 2. Назначение, основные требования и конструктивные особенности приборов системы питания дизелей 3. Требования, предъявляемые к системам очистки воздуха, конструктивные особенности приборов подачи воздуха. 1. Назначение, основные требования и конструктивные особенности системы питания двигателей с искровым зажиганием Системы впрыскивания бензина. Основные достоинства систем впрыскивания бензина: возможность точного дозирования топлива на всех эксплуатационных режимах работы двигателя; раздельное дозирование воздуха и топлива позволяет изменять качество топливовоздушной смеси при одной и той же подаче воздуха; хорошая приспособленность к включению в систему управления двигателем; повышение мощностных, экономических и экологических показателей двигателя. Классифицировать системы впрыскивания бензина можно следующим образом: впрыскивание бензина во впускной трубопровод или непосредственно в цилиндр; при распределенном впрыскивании форсунки впрыскивают бензин в зону впускных клапанов каждого цилиндра, а при центральном работает одна форсунка, установленная на участке до разветвления впускного трубопровода по цилиндрам двигателя; при фазированном впрыскивании каждая форсунка впрыскивает топливо в строго определенный момент времени, согласованный с открытием впускных клапанов цилиндра. При нефазированном впрыскивании подача топлива в зону впускных клапанов осуществляется синхронно всеми форсунками. Системы впрыскивания по сравнению с карбюраторной дороже и сложнее при производстве и в эксплуатации. Однако в настоящее время только они используются на современных двигателях с искровым зажиганием. Система распределенного впрыскивания обеспечивает подачу топлива с помощью электромагнитных форсунок в зону впускных клапанов. Бензин из бака 1 (рис. 13.1) всасывается электрическим бензонасосом 2 и нагнетается через фильтр 3 тонкой очистки в магистраль 12. Регулятор 11 поддерживает постоянное избыточное (относительно давления воздуха во впускном трубопроводе) давление топлива на входе в индивидуальные электромагнитные форсунки 15, подающих его в зону впускных клапанов. Избыток топлива из регулятора 11 возвращается обратно в бак. При использовании двух впускных клапанов на цилиндр форсунка впрыскивает топливо на перемычку между клапанами. Воздух в цилиндры поступает через воздухоочиститель, измеритель 6 расхода воздуха и впускной трубопровод 10, а его количество регулируется дроссельной заслонкой. Управление дозированием топлива осуществляется электронной системой, которая начинает работать при включении замка 7 зажигания и питается от аккумуляторной батареи 8. Электронный блок 4 управления воспринимает сигналы измерителя 6 расхода воздуха и датчика 13 частоты вращения коленчатого вала. После обработки этих сигналов и получения значения циклового расхода воздуха по заданному алгоритму в соответствии с режимом работы двигателя блок управления выдает управляющие электрические импульсы необходимой длительности для открытия клапанов форсунок в целях обеспечения необходимой цикловой дозы топлива. Она корректируется блоком управления в зависимости от положения и скорости нажатия на дроссельную заслонку на основании сигналов датчика 5, механически соединенного с ее осью, а также от температуры охлаждающей жидкости, регистрируемой датчиком 14 температуры.  8 7 Рис. 13.1. Схема системы распределенною впрыскивания топлива: 1 — топливный бак; 2 — насос; 3 — фильтр; 4 — электронный блок управления; 5 — датчик положения дроссельной заслонки; 6 — измеритель расхода воздуха; 7 — замок зажигания; 8 — аккумуляторная батарея; 9 — регулятор дополнительной подачи воздуха; 10 — впускной трубопровод; 11 — регулятор давления топлива; 12 — топливная магистраль; 13 — датчик частоты вращения коленчатого вала; 14 — датчик температуры; 15 — электромагнитная форсунка; 16 — кислородный датчик На режимах принудительного холостого хода при закрытой дроссельной заслонке (в датчике 5 срабатывает соответствующая контактная пара) и частоте вращения больше 1500 мин-1 подача топлива отключается, а возобновляется при частоте вращения ниже 900 мин-1. Порог отключения подачи топлива корректируется в зависимости от температуры двигателя. На холостом ходу для обеспечения устойчивой работы двигателя с заданной частотой вращения предусмотрено, в зависимости от температуры охлаждающей жидкости, автоматическое регулирование количества воздуха, поступающего в двигатель. У непрогретого двигателя на холостом ходу при закрытой дроссельной заслонке воздух поступает через верхний и нижний каналы регулятора 9 дополнительного воздуха. По мере прогрева двигателя, начиная с температуры охлаждающей жидкости 50...70° С, регулятор прекращает подачу воздуха и он поступает только через верхний канал, сечение которого изменяется винтом регулирования частоты вращения на холостом ходу. Кислородный датчик (λ-зонд) 16, установленный в выпускном трубопроводе, позволяет системе управления по его сигналам обеспечить поддержание стехиометрического состава смеси при работе двигателя с нейтрализатором отработавших газов. Количество поступающего воздуха определяется измерителем 6 расхода воздуха. Он представляет собой термоанемометр — чувствительный элемент из платиновой проволоки толщиной 70 мкм, расположенной в впускном трубопроводе. Проволока подогревается электрическим током до постоянной температуры 150° С. С увеличением расхода воздуха возрастает количество теплоты, отведенной им от проволоки и, следовательно, сила тока подогрева должна повышаться. Она пропорциональна расходу воздуха, непрерывно измеряется и ее значения передаются на блок управления. Для очистки нити термоанемометра от загрязнений, которые могут искажать сигнал о расходе воздуха, после остановки двигателя по команде блока управления ее кратковременно разогревают до повышенной температуры в целях выжигания отложений. В качестве чувствительного элемента термоанемометра может применяться пленочный датчик. 6 7  Рис. 13. 2. Электромагнитная форсунка: 1 — наконечник; 2 — клапан; 3 — сеяло; 4 — пружина; 5 — электромагнит;6 — контакт; 7— фильтр Электромагнитная форсунка предназначена для впрыскивания топлива. Бензин по шлангу подводится к форсунке, дополнительно очищается в фильтре 7(рис. 13.2) и поступает через магистраль к клапану 2 с распыливающим наконечником 1, который прижимается пружиной 4 к седлу 3. При поступлении управляющего импульса на изолированные от корпуса контакты 6 концов обмотки быстродействующего электромагнита 5 втягивается якорь, и клапан открывается примерно на 0,1 мм. Быстродействие форсунки (время запаздывания открытия и закрытия клапана) зависят от конструкции форсунки, масс подвижных деталей, конструкции и материала магнитопровода. С уменьшением подачи топлива точность дозирования снижается. Топливный насос с электрическим приводом обеспечивает давление бензина в системе. Насос и электромотор размещают в едином герметичном корпусе, погруженном в бензин, находящийся в топливном баке, в целях отвода теплоты и снижения шума. Насос может быть роликовым или шестеренным и может располагаться и вне топливного бака. Он включается и выключается вместе с системой зажигания. Для защиты насоса от перегрузки используется предохранительный клапан. Электропривод насоса обеспечивает давление в системе при неработающем двигателе. Наличие в системе обратного клапана позволяет сохранять в ней остаточное давление после выключения насоса, что обеспечивает надежный пуск двигателя при высокой температуре окружающей среды. Основные преимущества распределенного впрыскивания бензина: лучшая экономичность и несколько большая мощность за счет повышения качества смесеобразования, наполнения и управления процессами рабочего цикла в зависимости от режима работы двигателя; лучший разгон автомобиля благодаря сокращению пути бензина от форсунки до цилиндра; лучшее наполнение цилиндров из-за меньшего гидравлического сопротивления впускного тракта без карбюратора, нецелесообразности подогрева впускного трубопровода и возможности применения динамического наддува; степень сжатия можно повысить па 0,5... 1,5 единицы из-за отсутствия подогрева впускного трубопровода; большие возможности применения наддува.  Рис. 13.3. Схема системы центрального впрыскивания топлива: 1 — измеритель расхода воздуха; 2 — форсунка; 3 — регулятор давления топлива: 4 — электронный блок управления; 5 — аккумуляторная батарея; 6 — фильтр; 7 — насос; 8— датчик положения дроссельной заслонки; 9— датчик температуры охлаждающей жидкости; 10 - регулятор холостого хода Система центрального впрыскивания обеспечивает подачу топлива одной форсункой 2 (рис. 13.3) во впускной трубопровод. Воздух поступает из воздухоочистителя, проходит через измеритель 1 расхода воздуха и, смешиваясь с бензином, образует топливовоздушную смесь. Бензин из топливного бака с помощью электрического насоса 7 через фильтр 6 под давлением 100... 150 кПа, подается в электромагнитную форсунку. На основании информации, полученной от измерителя 1 расхода воздуха, датчика 8 положения и скорости открытия дроссельной заслонки и датчика 9 температуры охлаждающей жидкости. Питание блока управления обеспечивается аккумуляторной батарей 5. Впрыскивание бензина происходит под давлением около 100 кПа прерывисто с частотой, связанной с частотой вращения коленчатого вала. Форсунка 2 объединена с регулятором 3 перепада давлений, дроссельной заслонкой и регулятором 10 холостого хода в одном блоке. Достоинствами системы центрального впрыскивания являются простота, надежность и дешевизна. Поэтому она находит применение на более дешевых автомобилях, грузовиках и микроавтобусах. Недостатки системы центрального впрыскивания (в сравнении с распределенным впрыскиванием): низкие показатели, что связано с образованием пленки топлива на стенках впускного трубопровода и возникающей при этом неравномерностью составов смеси по цилиндрам; на режимах разгона работа двигателя ухудшается из-за большого расстояния между форсункой и впускными клапанами; значительное гидравлическое сопротивление впускной системы из-за размещения в ней форсунки больших габаритных размеров затрудняет организацию динамического наддува. Система впрыскивания бензина в цилиндр обеспечивает внутреннее смесеобразование. Насос низкого давления с электрическим приводом, находящийся в топливном баке, через фильтр подает бензин к плунжерному насосу высокого давления, который создает в аккумуляторе давление 5... 13 МПа. Регулятор поддерживает давление в аккумуляторе, перепуская избыточную часть топлива на вход насоса высокого давления. Давление в аккумуляторе регистрируется датчиком давления и передается на электронный блок системы управления. Бензин из аккумулятора подается к электромагнитным форсункам, которые работают по командам микропроцессора системы управления и обеспечивают требуемую подачу за счет определенной длительности управляющего импульса, подаваемого к каждой форсунке. Недостатки непосредственного впрыскивания в сравнении с распределенным: высокая стоимость системы из-за необходимости работы при больших давлениях; сложные температурные условия работы форсунки; в камере сгорания требуется сложная система управления, применение бензинов с очень низким содержанием серы и специальных нейтрализаторов DeNOх. Такие системы сейчас применяются на некоторых престижных автомобилях и считаются перспективными. 2. Назначение, основные требования и конструктивные особенности приборов системы питания дизелей |