Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

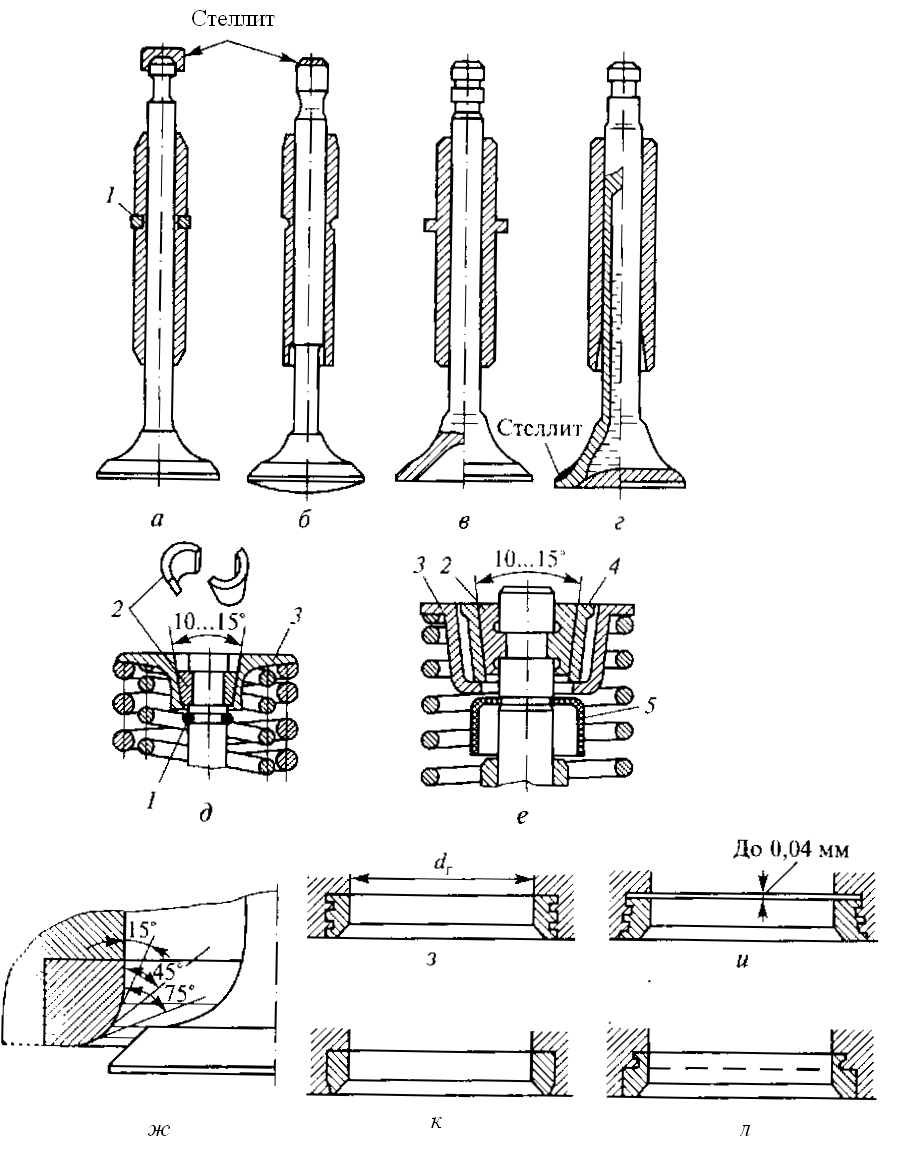

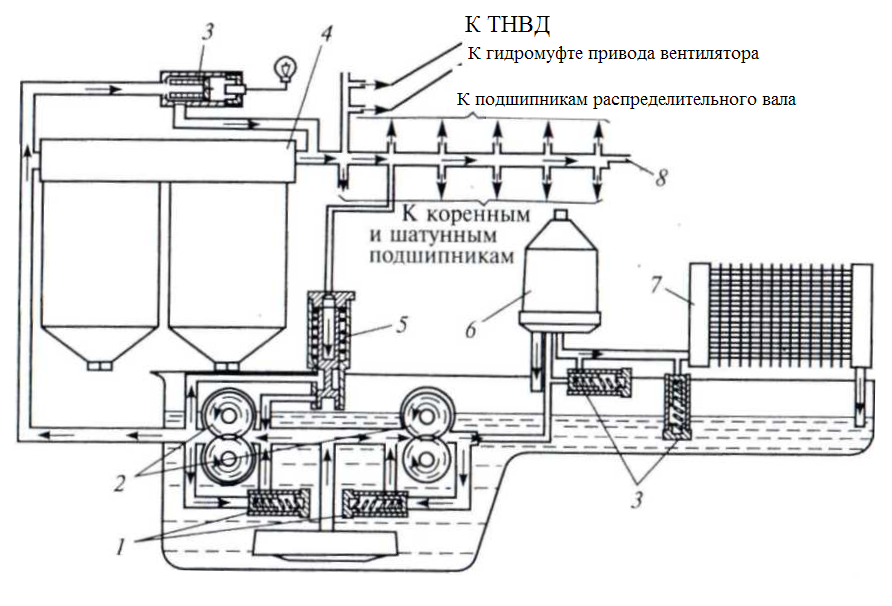

Клапанный узел должен соответствовать следующим требованиям: обеспечивать наполнение цилиндра и его герметизацию; иметь минимальную массу; обладать достаточной прочностью, жесткостью и минимальными деформациями деталей; иметь малую тепловосприим-чивость поверхности головки клапана и обеспечивать эффективный теплоотвод (особенно для выпускного клапана), высокую износостойкость в сопряжениях клапан — втулка и клапан — седло, а также высокую коррозионную стойкость в сопряжении клапан — седло. Условия работы клапанного узла: высокие механические повторно-переменные нагрузки от действия инерционных и газовых сил, а также тепловые нагрузки. При этом для ряда деталей характером неравномерный нагрев их отдельных зон. Наиболее нагруженным является сопряжение клапан —седло (высокие температуры и наибольшая интенсивность ударного воздействия, особенно при посадке клапана); высокие скорости перемещения в подвижном сопряжении клапан —втулка при ограниченной смазке и, следовательно, интенсивный их износ; наличие в отработавших газах агрессивных компонентов в виде соединений серы, свинца и другим элементов при высокой их температуре создают благоприятные условия для коррозионного износа; высокие скорости движения газовых потоков могут вызывать ускоренный эрозионный износ; попадание масла в цилиндр через зазор в сопряжении клапан — втулка на такте впуска за счет перепада давлений между клапанной крышкой и цилиндром. Клапанный узел включает клапан, пружину, элементы крепления клапана и пружины, направляющую втулку, седло клапана. Клапаны обеспечивают соединение цилиндра с трубопроводами впускной и выпускной систем в процессе газообмена в соответствии с принятыми фазами газораспределения, герметизацию камеры сгорания в процессе сжатия и расширения. Клапан состоит из головки и стержня. Головка клапана обеспечивает герметизацию канала при закрытом клапане, а стержень является направляющим элементом при движении клапана. Они подвергаются воздействию высоких температур и динамических нагрузок, Температура головки впускного клапана достигает 300... 420 °С. Для ее изготовления применяют легированные стали. Температура головки выпускного клапана в двигателях с искровым зажиганием может достигать 800... 850 °С, а в дизелях — 500... 600 °С. Поэтому эти клапаны изготовляют из жаропрочных и корозионно-стойких сплавов. Для повышения долговечности выпускных клапанов интенсифицируют охлаждение головки клапана (рис. 11.7, г), принудительно проворачивают клапан (рис. 11.7, е). В целях увеличения долговечности и износостойкости на фаску головки клапана и торец стержня наносят сплавы стеллит или нихром (рис. 11.7, б, г). Для снижения стоимости клапана его головку изготовляют из жаростойкого материала, а стержень — из стали 40ХН, которые сваривают встык. Форма головки клапана может быть плоской (рис. 11.7, а, г), выпуклой (рис. 11.7, б) и тюльпанообразной (рис. 11.7, в). Наиболее просты при изготовлении и получили преимущественное применение клапаны с плоской головкой. Выпускные клапаны с выпуклой формой головки улучшают обтекание клапана при выпуске отработавших газов со стороны цилиндра. При этом повышается жесткость головки, но растет ее масса и тепловосприимчивость. Впускные клапаны с вогнутой или тюльпанообразной формой головки обеспечивают снижение гидравлических потерь при поступлении свежего заряда в цилиндр и уменьшение массы клапана. Однако при этом повышаются трудоемкость изготовления клапана и тепловосприимчивость головки  Рис. 11.7. Элементы клапанного механизма: а…г - клапаны; д...е — детали крепления тарелки пружины клапана; ж...л — седла клапанов; 1— пружинное стопорное кольцо; 2 — сухари; 3 — опорная тарелка; 4 — втулка; 5 — колпачок Головка впускных клапанов переходит к стержню под углом 12... 15°, а выпускных — 20...25°, что обеспечивает хорошие условия обтекания зарядом и газами. Коническая фаска головки обеспечивает герметизацию камеры сгорания. Угол фаски для выпускных клапанов составляет 45°, а для впускных — 30 и 45°. При фиксированном максимальном подъеме клапана угол фаски, равный 30°, позволяет обеспечить большую (в сравнении с углом 45°) площадь проходного сечения. Однако при этом повышаются гидравлические потери, создаваемые клапаном. Для обеспечения надежного контакта между клапаном и седлом по наружной кромке фаски головки клапана, а также для их быстрой притирки угол фаски клапана выполняют на 0,5... 1° меньше угла фаски седла. Ниже фаски головка обычно имеет цилиндрический поясок, который предохраняет ее кромки от обгорания, сохраняет диаметр клапана при перешлифовке уплотняющей фаски, обеспечивает жесткость головки. Геометрические параметры стержня клапана выбирают исходя из значений боковых усилий, возникающих при открывании клапана, а также тепловых потоков, которые необходимо отводить через стержень от головки клапана. Наибольшие боковые усилия возникают при непосредственном приводе клапана от кулачка распределительного вала. Они вызывают перекосы клапана. Для их уменьшения приходится увеличивать диаметр стержня клапана. Для интенсификации теплоотвода диаметр стержня выпускного клапана делают больше впускного. Длина клапана зависит от его расположения в головке, возможностей установки направляющей втулки достаточной длины и пружин клапана. Для предотвращения падения клапана в цилиндр при поломке хвостовика стержня или пружин на его стержне может устанавливаться пружинное стопорное кольцо 1 (рис. 11.7, д). Переход большого радиуса от стержня к головке клапана повышает жесткость головки, предотвращает коробление фаски клапана при нагреве, уменьшает гидравлические потери при обтекании клапана свежим зарядом при впуске. Клапанная пружина предназначена для замыкания кинематической связи системы кулачок распределительного вала — клапан в процессе его перемещения, а также для удерживания клапана в скрытом положении при превышении силы давления в трубопроводе над силой давлением в цилиндре. Она работает в условиях резко меняющихся динамических нагрузок. Материалом для изготовления пружин является пружинная сталь. Пружину подвергают закалке и среднему отпуску. Концевые витки пружин шлифуют для получения плоской кольцевой опорной поверхности. Для повышения усталостной прочности пружины обрабатывают стальной дробью, а для защиты от коррозии пружину оксидируют, оцинковывают или кадмируют. Использование двух пружин в клапанном узле позволяет уменьшить габариты клапанного узла и повысить долговечность пружин. Для предотвращения попадания витков одной пружины между витками другой внутренняя и наружная пружины должны иметь противоположные направления или различные углы навивки. Направляющая втулка обеспечивает поступательное перемещение клапана и отвод теплоты от стержня клапана. Для фиксации в головке цилиндров втулки выполняют с выточкой под пружинное стопорное кольцо 1 (рис. 11.7, а), с заплечиками (рис. 11.7, в) или с наружным конусом. Втулку изготовляют из антифрикционных серых чугунов, бронзы, спекаемой хромистой или хромоникелевой керамики. Для повышения износостойкости и антифрикционных свойств керамические втулки, пористая структура которых позволяет хорошо удерживать смазку, сульфидируют и графитизируют в масле. Зазор между направляющей втулкой и стержнем клапана для впускных клапанов устанавливают меньше, чем для выпускных, из-за разной температуры нагрева. Клапан с пружиной крепятся опорной тарелкой 3 (рис. 11.7, д) и двумя разрезными сухарями 2 с углом конуса 10... 15°. В верхней части стержня клапана для установки сухарей делают специальные выточки: цилиндрическую с галтелями (рис. 11.7, а), с одним или двумя поясками (рис. 11.7, в) или коническую. Поворотный механизм клапана используется для увеличения долговечности и надежности работы фасок в сопряжении клапан седло головка клапана. Конструктивно он может быть выполнен в виде обоймы, на которую опирается пружина, или дополнительной конической втулки. Обойма вращается за счет перекатывания шариков в наклонных углублениях из-за изменения сил, вызывающих перемещение клапана. Втулка 4 (рис. 11.7, е) нижним торцом опирается на днище тарелки по небольшой площади. В определенные моменты времени, когда суммарная сила, действующая вдоль оси клапана, невелика и сила трения в плоскости контакта мала, вибрация двигателя вызывает колебания втулки, отрывает ее от тарелки и поворачивает вместе с клапаном. Колпачок или манжета 5 (рис. 11.7, е), выполненные из масло-бензостойкой резины, предотвращают попадание масла в камеру сгорания. Седло клапана (рис. 11.7, ж...л) предназначено для повышения долговечности зоны контакта клапана с головкой цилиндра. Для изготовления седла применяют специальные легированные чугуны или жаростойкие сплавы. На рабочую поверхности седла выпускного клапана иногда наносят слой тугоплавкого материала. Для получения хорошего уплотнения поясок седла шириной около 2 мм изготовляют с переменным углом (рис. 11.7, ж). Наружная поверхность седла может иметь цилиндрическую (рис. 11.7, з) или коническую форму (рис. 11.7, и). Седла крепят запрессовкой с натягом и расчеканкой головки, а стальные седла дополнительно развальцовывают в верхней части (рис. 11.7, к). На наружной поверхности цилиндрического и конического седел вытачивают кольцевые канавки (рис. 11.7, з, и), в которые при запрессовке затекает металл головки. Коническое седло запрессовывают в гнездо с небольшим торцевым зазором (рис. 11.7, и), а цилиндрические — до упора. Тепловой поток от рабочего тела в камере сгорания воспринимается головкой клапана (особенно выпускного) и передается через фаску седлу, а через стержень клапана — направляющей втулке, что обусловливает необходимость интенсивного охлаждения указанных деталей. Для этого могут применяться конструктивные решения: подвод охлаждающей жидкости к наиболее нагретым зонам; увеличение диаметра стержня клапана и длины его направляющей втулки; перенос теплоты от головки к стержню за счет взбалтывания жидкого натрия в стержне клапана при его движении (полость в клапане заполняют на 50...60% солями натрии, температура плавления которого 97 °С — рис. 11.7, г). Для предотвращения заклинивания клапана во втулке при высокой температуре и возможном перекосе (в приводе клапана непосредственно кулачком вала) нижнюю внутреннюю поверхность втулки выполняют конусной (рис. 11.7, г) или уменьшают диаметр стержня клапана у головки (рис. 11.7, б). Характерные дефекты клапанного узла: • деформация и поломка клапанов в результате ударов поршня о незакрывшийся клапан из-за обрыва ремня или цепи привода распределительного вала, заклинивания подшипника вала при недостаточном смазывании или превышении частоты вращения; • деформация торцовой поверхности клапанов (вогнутая форма) при перегреве двигателя; • неравномерный износ головки клапана и седла при образовании нагара на поверхности фаски клапана и седла; • трещины и глубокие раковины на седле и фаске клапана из-за недостаточного охлаждения, плохого контакта с седлом (нагара, большого клапанного зазора), удара в момент посадки, попадания посторонних предметов, веществ через систему впуска, работы двигателя на позднем зажигании и бедной смеси; • прогар клапана из-за перегрева при образовании нагара на рабочих фасках седла и клапана (резко уменьшается теплоотвод от головки клапана), а также при малом зазоре в приводе («зависании» клапана); • износ стержня клапана и втулки из-за неравномерного расширения стержня при неровном распределении температуры клапана; • скопление нагара на направляющих втулках из-за низкого качества масла (наличия загрязняющих веществ, малой вязкости и плохих смазочных свойств). Контрольные вопросы. 1. Сформулируйте назначение и основные функции механизма газораспределения. 2. Опишите условия работы и требования, предъявляемые к механизму газораспределения. 3. Опишите возможные технические решения механизма газораспределения и сравните их. 4. Перечислите основные детали механизма газораспределения и назначение при верхнем и нижнем расположении распределительного вала. 5. Сравните возможные варианты привода распределительного вала при его верхнем расположении. 6. Перечислите методы повышения долговечности деталей механизма газораспределения. Лекция №12. СМАЗОЧНАЯ СИСТЕМА И СИСТЕМА ОХЛАЖДЕНИЯ 1. Основные функции и работа смазочной системы. 2. Основные агрегаты смазочной системы 3. Назначение и основные требования системе охлаждения 4. Агрегаты системы охлаждения и регулирование температуры охлаждающей жидкости 1. Основные функции и работа смазочной системы. Смазочная система должна обеспечивать надежную работу двигателя путем непрерывной циркуляции через зазоры подвижных сопряжений масла требуемого состояния и качества. Основными функциями системы являются: снижение потерь энергии на трение; уменьшение износа трущихся сопряжений; вынос из зазоров трущихся сопряжений продуктов износа и их удаление из масла; защита металлических поверхностей двигателя от коррозии; отвод образующейся при трении теплоты; герметизация зазоров между деталями; охлаждение поршней форсированных двигателей. В ряде двигателей моторное масло применяется в качестве рабочего тела для гидромуфт привода вентилятора и сервомоторов системы регулирования. В двигателе преобладает трение скольжения, которое подразделяется на сухое, жидкостное, граничное и полужидкостное или полусухое. В различных подвижных сопряжениях двигателя в зависимости от режима работы может создаваться тот или иной вид трения. В основе работы различных смазочных систем двигателей лежит одна и та же принципиальная схема (рис. 12.1).  Рис. 12.1. Схема смазочной системы двигателя: 1 — редукционные клапаны; 2 — масляные насосы; 3 — перепускные клапаны: 4 - фильтр грубой очистки; 5— дифференциальный клапан; 6— центрифуга; 7— масляный радиатор; 8 — главная масляная магистраль Масло из поддона всасывается масляным насосом 2 через маслозаборник и нагнетается в главную масляную магистраль. Если давление в ней выше требуемого, то открывается редукционный клапан 1, и масло возвращается во впускную полость насоса. Затем масло пропускается через фильтр 4 грубой очистки. Если он окажется засоренным, то об этой нештатной ситуации подается сигнал водителю и откроется перепускной клапан 3, а масло попадет, минуя фильтр, в главную масляную магистраль 8, обычно расположенную в картере двигателя. Из нее масло поступает по каналам к высоконагруженным трущимся парам двигателя, а также к вспомогательным узлам и механизмам. При включении и выключении данных узлов для стабилизации давления в системе используются специальные клапаны. Для поддержания требуемого давления при большом диапазоне расхода масла, например при периодическом отборе масла для работы гидромуфты или сервисных гидромоторов, применяется дифференциальный клапан 5. Часть масла от масляного насоса поступает к фильтру тонкой очистки или к центрифуге 6. От дополнительной секции насоса масло может поступать в радиатор 7. Температуру масла регулирует термостат, который направляет масло для охлаждения через радиатор («большой» круг) или минуя его («малый» круг). При пуске холодного двигателя, когда вязкость масла велика, клапан перепускает его мимо радиатора, что ускоряет прогрев двигателя и снижает потери на привод масляного насоса. На случай засорения радиатора или фильтра в схеме предусмотрены перепускные клапаны 3. В зависимости от места размещения основного запаса масла смазочные системы могут быть с мокрым или сухим картером. Последний используется на двигателях тяжелых транспортных средств, работающих на пересеченной местности и вне дорог. Масло из поддона отбирается специальным насосом в масляный бак, где оно отстаивается и масляным насосом подается в магистраль. Это позволяет исключить попадание в масло воздуха и уменьшить окисление масла. 2. Основные агрегаты смазочной системы Масляный насос служит для подачи масла к трущимся парам. Он приводится в действие от коленчатого или распределительного валов. В мощных двигателях для обеспечения более легкого пуска и надежной работы после пуска масло нагнетается специальным маслозакачивающим насосом с приводом от электродвигателя. В автотракторных двигателях применяют насосы шестеренного типа с внешним или внутренним зацеплением. Для обеспечения требуемого давления масла в магистрали на всех режимах работы в течение всего периода эксплуатации, учитывая износ трущихся пар двигателя и насоса, действительную подачу насоса задают с двух-трехкратным запасом. Масляные фильтры используют для защиты подвижных сопряжений от абразивных частиц и других инородных включений. Масляные фильтры задерживают частицы при прохождении масла через щели или каналы фильтрующих поверхностей. Обычно в смазочных системах используют фильтры грубой и тонкой очистки. Фильтры грубой очистки задерживают частицы размером более 50... 120 мкм. Используемые в них фильтрующие элементы могут быть сетчатыми, пластинчато-щелевыми и ленточно-щелвыми. Фильтры тонкой очистки задерживают частицы размером более 40...50 мкм. Фильтрующие элементы в них могут быть из бумаги, картона, тканей, хлопчатобумажной пряжи. Комбинированная система очистки масла, как правило, включает полнопоточный фильтр грубой очистки и фильтр тонкой очистки или центрифугу с параллельным включением в систему. Масляный радиатор является теплообменником и предназначен для рассеивания теплоты, отводимой маслом от двигателя. В смазочных системах двигателей всех грузовых и многих легковых автомобилей имеется масляный радиатор. Применяют два типа радиаторов: жидкостно-масляный и воздушно-масляный. Воздушно-масляный радиатор имеет меньшую массу, относительно простое и надежное устройство, позволяет получить больший температурный напор. В нем должен быть специальный перепускной клапан для перепуска холодного масла, минуя радиатор. Он регулируется на перепад давлений 0,15...0,2 МПа. По мере прогрева двигателя вязкость масла уменьшается, и клапан автоматически закрывается. Жидкостно-масляный радиатор обеспечивает быстрый разогрев масла после пуска двигателя и поддержание его температуры, близкой к необходимой на каждом режиме работы двигателя. Радиатор устанавливается в водяной рубашке блок-картера. Он состоит из системы трубок, в которых циркулирует масло, и корпуса, в котором течет охлаждающая жидкость системы охлаждения двигателя. Для интенсификации теплообмена трубки могут иметь оребрение. 3. Назначение и основные требования системе охлаждения |