курсовая Восстановление коленчатого вала двигателя. Курсовой проект по ремонту автомобилей Восстановление коленчатого вала двигателя ямз 236 Пояснительная записка

Скачать 1.02 Mb. Скачать 1.02 Mb.

|

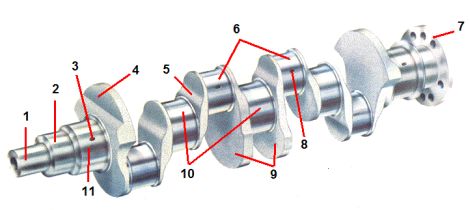

докум. Введение В новых условиях хозяйствования, когда в сельскохозяйственном производстве после капитального ремонта эксплуатируются более 50 % тракторов и 75 % двигателей, необходимо увеличивать темпы технического перевооружения производственных, перерабатывающих и других отраслей АПК. В связи с этим важное значение имеет повышение качества и надежности выпускаемых машин, уровня их технического обслуживания и ремонта, включая организацию и проектирование ремонтно-обслуживающего производства. Однако с ростом балансовой стоимости сельскохозяйственной техники существенно увеличиваются и затраты на ее ремонт. Следовательно, встает задача снижения этих затрат за счет повышения качества и надежности изготовления и капитального ремонта машин. Наиболее важный фактор снижения затрат – высокое качество капитального ремонта машин. Улучшения качества ремонтных работ можно добиться, с одной стороны, за счет модернизации устаревшего ремонтно-технологического оборудования и совершенствования технологий ремонта на крупных предприятиях, а с другой – за счет увеличения уровня концентрации ремонта разномарочных агрегатов и машин, имеющих близкие по характеру дефекты и конструктивно-технологические свойства (использование принципов узловой и технологической специализации), и углубления профессиональной специализации. В системе мер по снижению затрат на ремонт важное значение имеет рациональный выбор способа восстановления изношенных деталей. Как известно, в настоящее время существует огромное количество различных методов нанесения покрытий и их последующей обработки. Основная задача предприятий ремонтного производства – оснащение производственных подразделений современным энергосберегающим оборудованием и внедрением ресурсосберегающих технологий ремонта. При этом необходимо добиваться того, чтобы затраты на внедрение новых технологий не приводили бы к значительным экономическим издержкам. Этого можно достичь путем предварительной тщательной дефектации часто изнашиваемых деталей и последующим грамотным назначением всех операций технологического процесса восстановления. Кроме того, необходимо сочетать преимущества агрегатного (обезличенного) метода ремонта с необезличенным методом ремонта, когда не происходит раскомплектовки прецизионных пар трения. Это позволяет достичь наибольшего ресурсосбережения и высокой экономии денежных средств. 1 Исходные данные 1.2 Общая характеристика детали Коленчатый вал отливается из высокопрочного модифицированного магнием чугуна. На валу имеется четыре шатунные шейки, пять опор и шесть противовесов. Коленчатый вал сбалансирован динамически и статически. Шатунные и коренные шейки полые внутри. Полости шатунных шеек герметично закрыты резьбовыми пробками. Масло от коренных подшипников поступает к шатунным сквозь сверления в коленчатом валу и полости в шатунных шейках. Данные полости задействуются как грязеуловители, в которых во время работы двигателя под воздействием центробежных сил откладываются тяжелые частицы, содержащиеся в масле, в следствии чего в шатунные подшипники подается дополнительное очищенное масло. От осевого перемещения коленчатый вал фиксируется двумя шайбами, находящиеся по обе стороны от опоры первой коренной шейки. Упорные шайбы выполнены из стальной ленты, залитой алюминиевым или баббитовым сплавом. Задняя шайба размещена залитой стороной к щеке коленчатого вала и фиксируется от вращения специальным уступом, который входит в паз на крышке переднего подшипника. Передняя шайба размещена залитой стороной к носку коленвала, опирается на стальную шайбу и фиксируется от вращения при помощи двух штифтов, запрессованные в блок цилиндров и крышку переднего подшипника. Храповик, необходимый для проворачивания коленвала пусковой рукояткой, вкручен в торцовое отверстие носка вала. Он стягивает все детали находящиеся на носке коленвала: маслоотражатель, упорную шайбу, ступицу шкива и шестерню коленчатого вала. В шпоночный паз ступицы вставлен резиновый уплотнитель для предотвращения подтекания масла. К фланцу ступицы прикручен шкив привода водяной помпы. Один из болтов крепления шкива имеет установочное смещение, что позволяет устанавливать его в определенном положении. Передний конец коленвала уплотняется самоподжимным резиновым сальником, находящимся в выточке крышки распределительных шестерен. Задний конец коленвала уплотняется сальником из асбестового шнура. Куски асбестового шнура, пропитанные в маслографитовой смеси, укладываются в специальные канавки бока цилиндров и сальнико-держателя, обжимаются и затем подрезаются заподлицо с плоскостью разъема. Шейка коленвала, по которой работает сальник, оснащен маслогонной накаткой. Для снижения количества масла, подающееся к заднему сальнику, на коленвале предусмотрен маслоотражательный гребень. Боковые поверхности сальникодержателя уплотнены специальными резиновыми уплотнителями, размещенные в прорези сальникодержателя. Задняя часть вала имеет фланец для установки маховика и гнезда для монтажа подшипника переднего конца первичного вала КПП. Коленчатый вал является высоконагруженной деталью двигателя. В процессе эксплуатации двигатель машины подвержен различным нагрузкам, в том числе и неблагоприятным, это пуск двигателя в холодных условиях, не качественное смазочное масло, работа в запыленных условиях и т. д. Вследствие этих факторов трущиеся части коленчатого вала подвергаются повышенному износу, что в свою очередь приводит к появлению на этих поверхностях надиров, сколов, микротрещин, раковин, которые могут привести к поломке коленчатого вала и выходу из строя всего двигателя. Чугунные коленчатые валы в автомобильных двигателях стали применять с 1960 года. Высокопрочные чугуны по ГОСТ 7293-85 делятся на два класса: перлитные (ВЧ 45-0; ВЧ 50-1,5; ВЧ60-2) и ферритные (ВЧ 40-0; ВЧ 40-6). Большое применение нашли чугуны перлитного класса благодаря высокой прочности и износостойкости. Материал коленчатого вала двигателя ЯМЗ 236 - высокопрочный чугун 40-0 ферритный, модифицированный магнием, твердость – НВ 241 … 285, масса детали – 15 кг. Диаметр шатунных шеек 60 мм, коренных – 70 мм. Чистота поверхности шеек соответствует 9 квалитету Ra 0,2-0,4. Длина передней коренной шейки 30,45-30,90 мм, шатунной – 52,0-52,2 мм. Радиусы галтелей шатунных шеек 1,2-2 мм, коренных – 1,2-2,0 мм. Коленчатый вал работает в условиях периодических нагрузок от сил давления газов, сил и моментов инерции, которые в совокупности вызывают значительные скручивающие и изгибающие моменты, а также крутильные продольные колебания вала, создающие при резонансе дополнительные напряжения. Основные дефекты коленчатых валов: изгиб, износ посадочных мест и шпоночных канавок под шестерню или шкив вала, повреждение или износ резьбы под храповик; износ отверстий или резьбы во фланце для крепления маховика, износ шеек и т. д. Коленчатые валы выбраковывают при трещинах и отслаивании металла на поверхностях шеек, если их нельзя устранить шлифованием под ремонтный размер или при любых трещинах в щеках вала. Коленчатый вал также выбраковывают при износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера. Коренные и шатунные шейки изнашиваются неравномерно. Шатунные шейки в результате износа по окружности приобретают эллипсность, а по длине конусность. Наибольший износ шатунных шеек наблюдается по лини поверхности, обращенной к оси вала. Коренные шейки, как правило, по длине изнашиваются равномерно, а по окружности на овал.  носок коленчатого вала; посадочное место звездочки (шестерни) привода распределительного вала; отверстие подвода масла к коренной шейке; противовес; щека; шатунные шейки; фланец маховика; отверстие подвода масла к шатунной шейке; противовесы; коренные шейки; коренная шейка упорного подшипника. Рисунок 1.1 – Схема коленчатого вала двигателя Конструктивно коленчатый вал объединяет несколько коренных и шатунных шеек, соединенных между собой щеками. Коренных шеек, как правило, на одну больше, а вал с такой компоновкой называется полноопорным. Коренные шейки имеют больший диаметр, чем шатунные шейки. Продолжением щеки в противоположном от шатунной шейки направлении является противовес. Противовесы уравновешивают вес шатунов и поршней, тем самым обеспечивают плавную работу двигателя. Шатунная шейка, расположенная между двумя щеками, называется коленом. Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров, тактности двигателя. Положение колен должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты. Шатунная шейка служит опорной поверхностью для конкретного шатуна. Коленчатый вал V-образного двигателя выполняется с удлинёнными шатунными шейками, на которых базируется два шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей спаренные шатунные шейки сдвинуты относительно друг друга на угол 18°, что обеспечивает равномерность воспламенения (технология носит название Split-pin). Наиболее нагруженным в конструкции коленчатого вала является место перехода от шейки (коренной, шатунной) к щеке. Для снижения концентрации напряжений переход от шейки к щеке выполняется с радиусом закругления (галтелью). Галтели в совокупности увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку. 2 Расчетно-технологический раздел 2.1 Обоснование размера производственной партии Для определения оптимальной величины (размера) производственной партии деталей, единиц, применяется формула [1,2]:  (2.1) (2.1)где Nг – производственная программа изделий в год; n – число деталей в изделии; t - необходимый запас деталей в днях для обеспечения непрерывности сборки; Др.г. - число рабочих дней в году, 253 дня; Кв – маршрутный коэффициент ремонта деталей.  = 31 единиц = 31 единиц2.2 Характеристика детали и условия ее работы Класс детали – круглые стержни. Материал – высокопрочный чугун ВЧ-40-0 модифицированный магнием. Исходная шероховатость поверхности обрабатываемых шеек R= до 9,35 мкм. Исходная твердость НВ=80±120 МПа. Базовые поверхности при ремонте - центровые отверстия. Термообработка - кроме шатунных и коренных шеек отсутствует. Характер износа детали – неравномерный. Характер нагрузок – знакопеременный. Характер деформаций - изгиб, скручивание вала. Дефекты: - Износ шатунных шеек до d=59,6 мм - Износ шеек под ступицу шкива - Износ коренных шеек за пределы ремонтного размера Детали класса «круглые стержни» восстанавливают в основном наплавкой, напылением, шлифованием, гальванически наращиванием с последующей механической обработкой. 2.3 Выбор способа восстановления детали Таблица 2.1 - Выбор способа восстановления детали

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||