Курс лекции по ЭУТТ.. Вахламов. Лекции по дисциплине Энергетические установки транспортной техники для бакалавров высших учебных заведений, обучающихся по специальности

Скачать 5.99 Mb. Скачать 5.99 Mb.

|

|

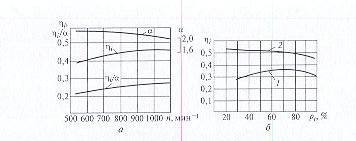

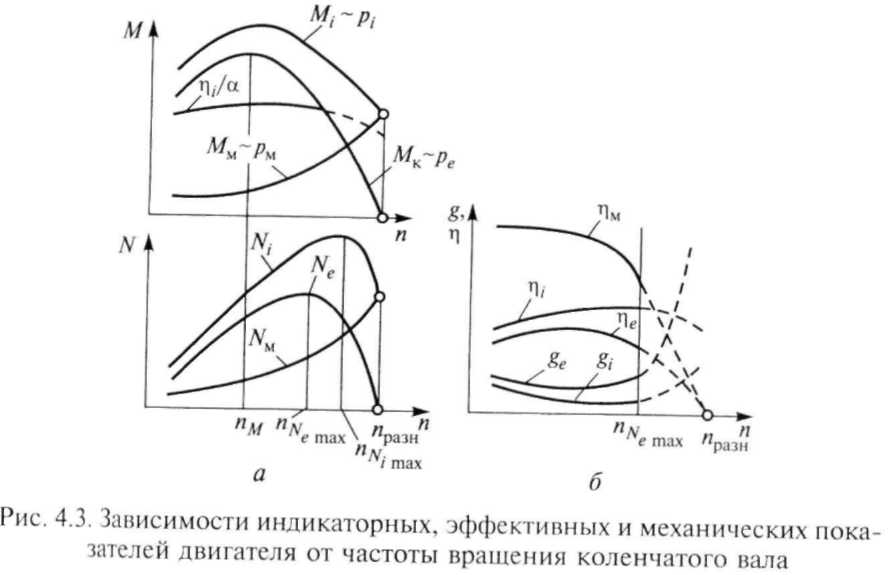

Угол опережения зажигания определяет положение процесса сгорания топлива относительно ВМТ. Каждому режиму работы двигателя (сочетанию степени открытия дроссельной заслонки, коэффициента избытка воздуха α и частоты вращения n) соответствует свое оптимальное значение угла φо.з. опт, при котором одновременно достигают максимума ηi и pi. При φо.з.>φо.з. опт (раннее зажигание) интенсивно увеличиваются максимальная температура Тz и давление цикла рz. Это вызывает повышенные тепловые потери в систему охлаждения, а также утечки газов через поршневые кольца. При φо.з.<φо.з. опт (позднее зажигание) сгорание переносится на линию расширения и выделившаяся теплота превращается в работу в течение меньшей части хода поршня, а тепловые потери с отработавшими газами и в систему охлаждения возрастают. Частота вращения (при ее увеличении) интенсифицирует в цилиндре движение рабочего заряда и сгорание. При этом время, отводимое на цикл, уменьшается, а продолжительность сгорания в градусах ПКВ несколько увеличивается. Для оптимизации процесса приходится увеличивать φо.з., что выполняет центробежный регулятор опережения зажигания или микропроцессорная система управления. При увеличении n кроме того сокращаются утечки газов через кольца и теплоотвод в систему охлаждения. Поэтому ηi и pi несколько возрастают (рис. 6.2, а).  Рис. 6.2. Зависимости индикаторных показателей от частоты вращения коленчатого вала (а) и нагрузки (б): 1 — двигатель с искровым зажиганием; 2 — дизель Нагрузка двигателя при прикрытии дроссельной заслонки и постоянной частоте вращения снижается.. Условия воспламенения и сгорания в двигателе ухудшаются из-за повышения доли остаточных газов в рабочей смеси и снижения давления в цилиндре. Кроме того возрастают относительные тепловые потери в систему охлаждения и с отработавшими газами. Для компенсации уменьшения скорости сгорания увеличивают угол опережения зажигания. Эту операцию выполняет вакуум-регулятор или микропроцессорная система управления. В зависимости от нагрузки система питания двигателя формирует состав смеси. На средних нагрузках ηi достигает наибольшего значения при αэк = 1,1... 1,3. Максимум pi получают при полностью открытой дроссельной заслонке при αм = 0,8...0,95. По мере прикрытия заслонки количество свежей смеси уменьшается (количественное регулирование нагрузки) и pi, снижается. Скорость движения заряда должна иметь на каждом режиме работы двигателя определенное оптимальное значение. Для этого используются профилированные (тангенциальные или вихревые) впускные каналы, а также специальные заслонки, изменяющие направление потока. Если скорость заряда превышает оптимальную, то из-за увеличения теплоотдачи в стенки ηi уменьшается. Влияние различных факторов на индикаторные показатели дизеля. Топливо в зависимости от испаряемости и воспламеняемости оказывает влияние на процессы впрыскивания и распыливания и, следовательно, на индикаторные показатели дизеля. При увеличении в топливе доли легких фракций (цетановое число при этом уменьшается) индикаторные показатели в зависимости от способа смесеобразования могут или ухудшаться, или улучшаться. При этом повышается надежность пуска, а на рабочих режимах увеличивается период задержки воспламенения и скорость тепловыделения во второй фазе быстрого сгорания, что вызывает рост скорости нарастания давления и максимального давления сгорания, особенно при объемном смесеобразовании. При подаче в цилиндры мелкодисперсного топлива с низким цетановым числом его смесь за длительный период задержки воспламенения может стать однородной и даже не воспламенится. Состав смеси позволяет регулировать нагрузку дизеля. Максимальная нагрузка для дизеля достигается при несколько обедненной, а максимальная экономичность — при сильно обедненной смеси (рис. 6.1, б). Это обусловлено принципами организации в дизеле смесеобразования и сгорания неоднородной смеси. Однако, дизель никогда не регулируется на получение максимума pi из-за необходимости снижения дымности его отработавших газов и тепловой напряженности деталей. При увеличении α до Уменьшение потерь теплоты в систему охлаждения позволяет повысить ηi. Это достигается соответствующей организацией охлаждения, разработкой специальных конструкций деталей и применением для их изготовления материалов с низкой теплопроводностью, использованием теплозащитных покрытий на стенках, формирующих камеру сгорания. Степень сжатия выбирается из условия надежного пуска холодного дизеля. При ее дальнейшем повышении прирост ηi невелик, но при этом повышаются утечки заряда через кольца в картер, потери теплоты в охлаждающую среду, доля воздуха в «мертвых» зонах камеры сгорания. Также существенно возрастают механические нагрузки налетали и требуются большие затраты мощности на прокручивание дизеля при пуске. Тип камеры сгорания определяет характер протекания процесса смесеобразования. Разделенные камеры сгорания в сравнении с неразделенными имеют большую поверхность стенок, что обусловливает повышенные тепловые потери. К тому же перетекание заряда через горловину увеличивает газодинамические потери. Все это обусловливает снижение ηi. Однако разделенные камеры сгорания позволяют форсировать дизель по частоте вращения, так как требования к качеству смесеобразования для них ниже. Такой дизель может работать бездымно и с меньшей токсичностью отработавших газов при относительно малых значениях α. Характеристики впрыскивания и распыливания для получения высокого ηi должны обеспечивать завершение тепловыделения через 35...40° после ВМТ. Они не должны иметь в конце впрыскивания медленного снижения его скорости или подвпрыскивания, так как это приводит к снижению ηi, сильному дымлению и закоксовыванию распыливающих отверстий. При малой скорости нарастания давления в начале впрыскивания обеспечивается «мягкая» работа дизеля. При увеличении угла опережения впрыскивания φо.вп. растут максимальное давление сгорания, скорость нарастания давления, потери теплоты в охлаждающую среду, температура головки и цилиндра, а температура отработавших газов снижается. Скорость движения заряда, создаваемая при впуске, обусловлена типом смесеобразования, количеством распыливающих отверстий в форсунке и диаметром камеры сгорания. Увеличение этих отверстий и уменьшение диаметра камеры сгорания приводит к уменьшению необходимой скорости движения заряда и, следовательно, к росту коэффициента наполнения ηV. Увеличение скорости движения заряда вызывает повышение pi и ηi. Однако в случае большего количества сопловых отверстий при определенной скорости дальнейшее ее повышение приводит к перезавихрению. Это вызывает увеличение неполноты сгорания топлива и повышение дымления. Увеличение частоты вращения при неизменном α приводит к некоторому росту ηi благодаря уменьшению неполноты сгорания и снижению потерь теплоты в охлаждающую среду, которые обусловлены улучшением распыливания топлива при повышении интенсивности движения заряда. Угол опережения впрыскивания при повышении частоты вращения должен увеличиваться для компенсации возрастания продолжительности впрыскивания и периода задержки воспламенения, выраженных в градусах ПКВ. Изменение φо.вп. в дизелях осуществляется автоматическим устройством. Состав смеси при повышении частоты вращения определяется изменением скоростных характеристик топливоподачи, ηV , а для дизелей с наддувом — изменением плотности воздуха ρк. Для обеспечения требуемого характера изменения pi , экономичной и бездымной работы дизеля регулируют состав смеси. Параметры окружающей среды влияют на массовое наполнение цилиндров дизеля воздухом. С увеличением температуры и снижением давления атмосферного воздуха оно уменьшается. Если подача топлива неизменна, снижается α и, следовательно, уменьшатся ηi и pi . Работа дизелей с газотурбинным наддувом мало зависит от атмосферных условий. 2. Механические потери в двигателе Механические (внутренние) потери состоят из потерь всех видов механического трения, потерь на привод вспомогательных механизмов (жидкостного, масляного, топливного насосов, вентилятора, генератора и др.), на осуществление газообмена, вентиляционных потерь, возникающих при движении подвижных деталей двигателя при больших скоростях в воздушно-масляной среде, а также на привод компрессора. Газодинамические потери на перетекание заряда между полостями разделенной камеры сгорания также относят к механическим потерям. Потери на трение в общем объеме механических потерь достигают 80 %. Потери на трение между поршневой группой и цилиндром составляют 45...55 %, а в подшипниках — до 20% от всех механических потерь. Факторы, влияющие на уровень механических потерь: силы, нагружающие трущиеся подвижные сочленения двигателя; средние по времени значения сил инерции, действующих в подвижных сопряжениях, определяют потери на трение; силы упругости поршневых колец не зависят от режима работы двигателя; они особенно велики при сгорании в области ВМТ, когда мала скорость движения кольца, что изменяет режим трения и вызывает повышенный износ верхней части гильзы; тепловой режим двигателя влияет на вязкость смазочного масла и, следовательно, на характер трения; частота вращения (при ее увеличении) вызывает рост сил инерции и относительных скоростей трущихся пар, повышает температуру и снижает вязкость масла, обусловливая увеличение потерь на зрение; нагрузка (при ее увеличении) приводит к росту газовых сил и повышению температуры двигателя, что вызывает снижение вязкости масла; однако потери на трение сравнительно мало зависят от нагрузки; эксплуатация двигателя — на начальной стадии жизненного цикла двигателя в процессе приработки деталей потери на трение постепенно снижаются, затем стабилизируются, а на завершающей стадии растут. Потери на газообмен связаны с неодинаковыми величинами работ впуска и выпуска, сумма которых в основном отрицательна. Она может быть положительной при наддуве четырехтактного двигателя от компрессора, приводимого коленчатым валом, а также на отдельных режимах при газотурбинном наддуве. Потери на газообмен возрастают: при увеличении сопротивления впускной и выпускной систем и скорости движения газов; с ростом частоты вращения; при уменьшении нагрузки в двигателе с искровым зажиганием из-за прикрытия дроссельной заслонки (растет сопротивление системы впуска и снижается положительная работа при впуске). В высокооборотных двигателях с газотурбинным наддувом потери на газообмен могут составлять более 25% от механических потерь. Это обусловлено ростом работы выталкивания при установке на выпуске газовой турбины. Вентиляционные потери в двигателе незначительны. Они зависят от частоты вращения и растут пропорционально n2. Потери на привод вспомогательных механизмов зависят от частоты вращения пропорционально n2 и обычно составляют 5... 10 % от механических потерь. Практически на все рассмотренные составляющие механических потерь существенно влияет повышение частоты вращения п. Увеличение числа цилиндров или рабочего объема при сохранении отношения S/D ведет к снижению механических потерь. 3. Эффективные показатели двигателя Эффективные показатели характеризуют работу двигателя, передаваемую потребителю. К числу эффективных показателей относят эффективную мощность, эффективный крутящий момент, удельный эффективный расход топлива, эффективный КПД и среднее эффективное давление. Последнее определяется соотношением ре = рi· ηм. Эффективные показатели двигателя формируются при совместном воздействии на них индикаторных и механических показателей. Рассмотрим влияние различных факторов на эффективные показатели двигателя. Среднее давление механических потерь pм уменьшается при выполнении следующих требований: 1) выбор оптимальных температурных параметров системы охлаждения и их поддержание в эксплуатации на всех режимах работы двигателя; 2) формирование рациональной конструкции двигателя и его агрегатов, включающее: использование минимального количества поршневых колец; обеспечение при проектировании и производстве требуемых жесткости и формы, а также качества поверхностей деталей трущихся пар; обеспечение надежного жидкостного трения трущихся пар за счет согласования соответствующих параметров системы смазывания, трущихся пар и смазочного масла; оптимизация производительности в зависимости от режима работы двигателя, его вспомогательных механизмов и агрегатов (жидкостного и масляного насосов, вентилятора и т.п.); выбор конструкции, размеров впускной и выпускной систем для минимизации потерь на газообмен, а также обеспечение в эксплуатации неизменного их сопротивления; 3) выбор современных материалов и технологий изготовления деталей для улучшения смазывания трущихся пар в целях повышения долговечности и снижения потерь на трение; 4) подбор качественного смазочного материала, который при минимально возможной вязкости, жидкостном трении и приемлемом угаре обеспечивает надежную работу двигателя в течение длительного срока службы; 5) оптимизация типа, размеров, частоты вращения и характеристик компрессора под заданные расход газа и степень повышения давления во всем диапазоне режимов работы двигателя путем регулирования, например, на малых нагрузках — перепуская часть воздуха или изменяя частоту вращения компрессора; 6) переход в дизелях от разделенных к неразделенным (однополостным) камерам сгорания для исключения газодинамических потерь на перетекание заряда. Механический КПД представляет собой соотношение ηм = pe/pi=(pi-pм) /pi = 1 - (pм/pi). При снижении нагрузки уменьшается ηм , так как при этом pi падает, а pм изменяется мало. Более интенсивно ηм снижается в двигателях с искровым зажиганием, что обусловлено увеличением потерь на газообмен при прикрытии дроссельной заслонки. На холостом ходу ре = 0, т.е. pi = pм и, следовательно, ηм = 0. С повышением частоты вращения зм уменьшается из-за более интенсивного роста pм при небольшом изменении pi .  Рис. 6.3. Зависимости индикаторных, эффективных и механических показателей двигателя от частоты вращения коленчатого вала. На рис. 6.3 представлено изменение основных индикаторных и эффективных показателей двигателей в зависимости от частоты вращения. Значения индикаторных и эффективных показателей автотракторных четырехтактных двигателей для номинального режима приведены в табл. 6.1. Литровая мощность современных двигателей легковых автомобилей для двигателей с искровым зажиганием приближается к 65 кВт/л, а для дизелей с наддувом — к 40 кВт/л. Т а б л и ц а 6.1 Значения индикаторных и эффективных показателей

4. Тепловой баланс двигателя Распределение теплоты, вводимой в двигатель с топливом, на полезно используемую и уходящую на различные потери, называется внешним тепловым балансом. Внешний тепловой баланс определяется опытным путем и выражается в абсолютных или относительных величинах его составляющих. В абсолютных величинах уравнение теплового баланса имеет следующий вид где: Q - общее количество теплоты, введенное в двигатель с топливом за определенный отрезок времени; Qе - количество теплоты, перешедшее в эффективную работу; Qохл - количество теплоты, передаваемое охлаждающей жидкости; Qм - количество теплоты, передаваемое в смазочный материал; Qгаз - потери теплоты в отработавших газах; Qнс - потери теплоты вследствие неполноты сгорания топлива; Qост - остаточные потери теплоты, не учтенные остальными составляющими теплового баланса. Общее количество теплоты Q определяется по низшей теплотворной способности топлива Нии его часовому расходу Gт: Количество полезно используемой теплоты, эквивалентное эффективной работе двигателя за 1 ч, определяется по формуле Потери теплоты в охлаждающей жидкости определяются формуле Где: сохл - теплоемкость охлаждающей жидкости; Gохл - расход охлаждающей жидкости; tвых и tвх - температуры охлаждающей кости на выходе и входе системы охлаждения соответственно. Потери теплоты в смазочном материале определяются при наличии на двигателе масляного радиатора, в противном случае Qм включают в остаточные потери теплоты. Потери в смазочном материале определяются аналогично Qохл. Потери теплоты в отработавших газах определяются по формуле, предположив, что количество газов Gгаз равно сумме количеств поступившего воздуха Gви топлива GT: где: ср - средняя теплоемкость отработавших газов при постоянном давлении; tг - температура отработавших газов; t0 - температура окружающей среды. Потери вследствие неполноты сгорания топлива определяя только для карбюраторного двигателя при коэффициенте избытка воздуха а < 1 : Qнс= 120(1-α)l0Gт. Остаточные потери теплоты определяют следующим образом: На величину Qост влияют погрешности при определении соcтавляющих теплового баланса. Кроме того, к остаточным потерям теплоты относят: теплоту, передаваемую наружной поверхностью двигателя; теплоту, соответствующую кинетической энергии отработавших газов; теплоту лучеиспускания; теплоту, эквивалентную работе трения. Теплоту Qохл и Qмиспользуют при расчете систем оxлаждения смазочного материала и наддува. По величине Qнс можно судить о степени неполноты сгорания и определить пути повышения теплоиспользования. Количество теплоты по составляющим теплового баланса подсчитывают в кДж за единицу времени. Однако наиболее распространено составление теплового баланса в относительных величинах, где каждая составляющая выражена в процентах к введенному количеству теплоты с топливом. В этом случае уравнение теплового баланса имеет вид: где: qе=(Qе /Q) • 100; qОХЛ = (Qохл/Q) ·100; qм = (Qм/Q) ·100 и т. д. В табл. 6.2 приведены средние значения составляющих теплового баланса. Данные таблицы свидетельствуют, что основные тепловые потери - это потери в охлаждающей жидкости и в отработавших газах. Таблица 6.2. Процентное соотношение составляющих теплового баланса, %

Одним из способов использования тепловых потерь является применение турбонаддува, где нагнетатель приводится в действие за счет энергии отработавших газов. |