лекции. 3 Лекции НСХТ. Лекции по дисциплине Надежность сельскохозяйственной техники Тема 1. Введение. Цель и задачи курса. Цель Изучение теории надежности транспортной техники План

Скачать 2.82 Mb. Скачать 2.82 Mb.

|

|

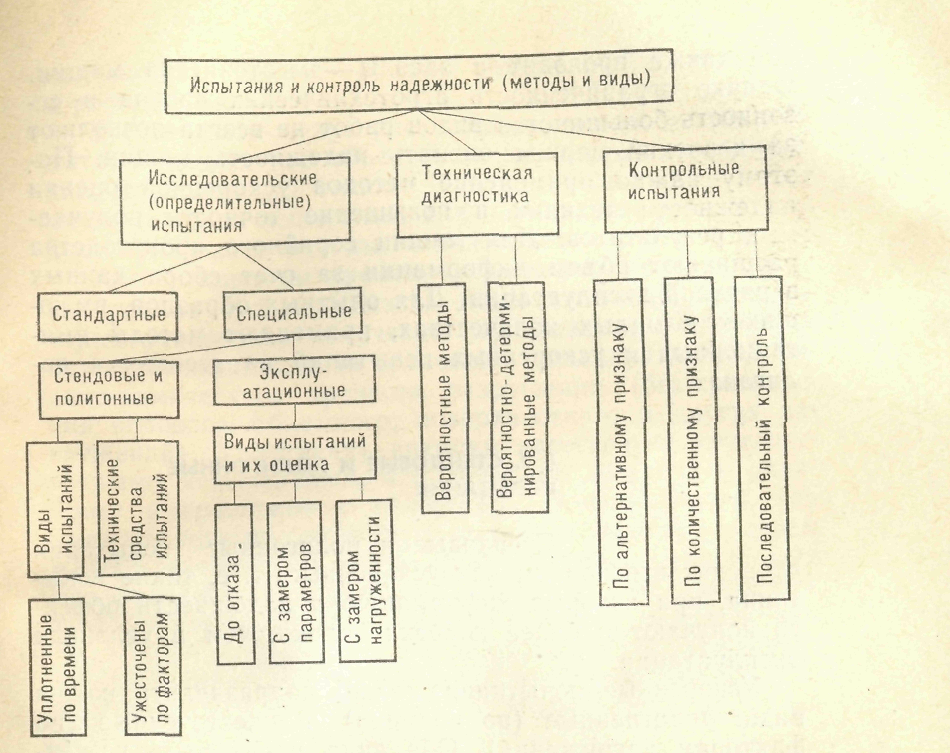

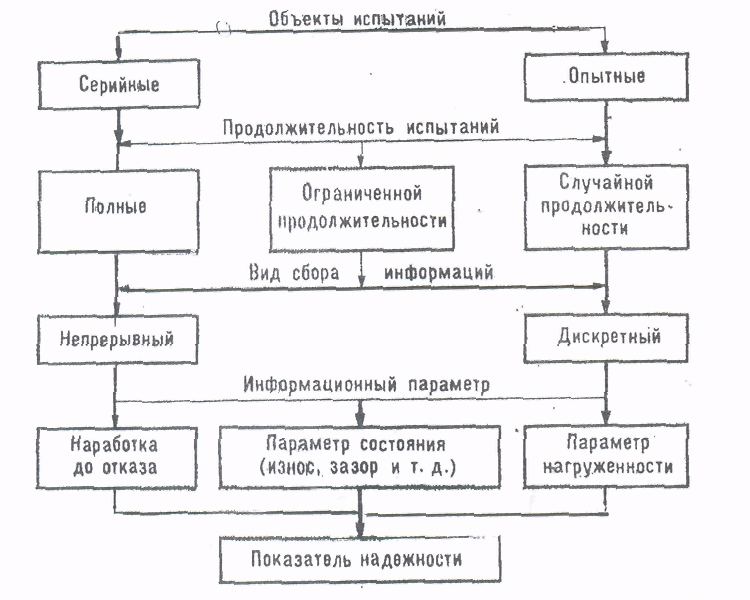

Тема 11 Методы испытаний и контроля надежности объектов. Цель: Изучение основных понятий теории надежности технологических машин. План: 1. Основные виды и планы испытаний. 2. Классификация методов испытаний и контроля надежности. 3. Стендовые и полигонные испытания. 4. Эксплуатационные испытания. 5. Техническая диагностика. 11.1 Основные виды и планы испытаний. Основными видами испытаний объектов на надежность являются определительные и контрольные. Первые проводятся с целью нахождения количественных показателей надежности после освоения вновь разработанных или модернизированных машин(агрегатов, узлов). Результаты этих испытаний служат основанием для оценки соответствия фактических показателей надежности техническим условиям. Контрольные испытания на надежность осуществляется с целью проверки соответствия количественных показателей надежности требованиям стандартов или ТУ. Их сроки предусматриваются стандартами или техническими условиями. Названные виды испытаний могут осуществляться по различным планам испытаний. Согласно ГОСТ 17509-72 и ГОСТ 17510-72 предусмотрены следующие планы испытаний (наблюдений): N, U, N – испытываются N изделий. Наблюдения ведутся до возникновения отказов или предельного состояния у всех изделий. Отказавшие изделия новыми или отремонтированными не заменяются (символ U указывает, что замена отказавших изделий новыми или отремонтированными не производится). N, U, T – испытываются N изделий. Наблюдения ведутся в течение Т наработки, отказавшие изделия не заменяются. N, U, r – испытываются N изделий. Наблюдения ведутся до r отказов или предельных состояний, отказавшие изделия не заменяются. N, R, T – испытываются N изделий. Наблюдения ведутся в течение Т наработки, отказавшие изделия заменяются новыми или отремонтированными и снова принимают участие в испытаниях. N, R, r – испытываются N изделий. Наблюдения ведутся до r отказов или предельных состояний, отказавшие изделия заменяются. новыми или отремонтированными и снова принимают участие в испытаниях. Количественные характеристики надежности для неремонтируемых объектов определяются при испытаниях по плану N, U, N. План N, U, T используется в тех случаях, когда длительность испытаний ограничивается. В этом случае до предельного состояния доводят только часть изделий. 11.2 Классификация методов испытаний и контроля надежности. Цель испытаний и контроля – определение показателей надежности машин и сравнение их с нормативами или показателями для машин – аналогов. Для того, чтобы поддерживать высокий уровень создаваемой техники, не допускать ошибочных решений, необходимо машины подвергать различным испытаниям на всех стадиях их создания: как опытных образцов, так и при серийном выпуске. В качестве объектов испытаний могут быть: - образцы – необходимо испытать материал на различные свойства (износостойкость, усталостную прочность, коррозийную стойкость и т.д.); - сопряжения и кинематические пары – необходимо выявить влияние конструктивных, технологических факторов на служебные свойства деталей; - узлы машин – отрабатывается взаимодействие всех деталей в узле и их влияние на работоспособность всего узла; - машины в сборе – снимаются ее основные характеристики, отрабатывается поведение всех узлов машины, их взаимосвязь; - системы машин – когда машины связаны в одну технологическую систему (комплекс) и необходимо проверять их взаимосвязь и влияние на работоспособность всего комплекса. В ходе создания машины, на разных стадиях эти объекты проходят испытания для комплексного решения вопросов. Различают исследовательские и (определительные) и контрольные испытания (рисунок 14).  Рисунок 14. Классификация методов испытания и контроля надежности. Определительные (исследовательские) испытания – их проводят с цель определения показателей надежности. По результатам испытаний вносят показатели в техническую документацию, судят об уровне созданной машины, а также устанавливают группу надежности. Контрольные испытания проводятся целью контроля соответствия качества выпускаемых объектов технологическим условиям и стандартам. Промежуточное положение занимает техническая диагностика. Исследовательские испытания могут быть стандартными и специальными (см. рисунок 14). При стандартных испытаниях объектами являются образцы изделий (испытания на износостойкость, усталостную прочность, коррозионную стойкость и т.д.), а результаты испытаний непосредственно не определяют показатели надежности. Специальные испытания могут проводиться на стендах, полигонах и в условиях эксплуатации. Эксплуатационные испытания – это основной вид испытаний с/х техники в настоящее время, они проводятся на МИС (машинных испытательных станциях). Они позволяют получить наиболее точную, полную и достоверную оценку надежности в реальных условиях рядовой эксплуатации с соблюдением необходимых правил ТО. Однако они обладают большим недостатком – большой длительностью. 11.3 Стендовые и полигонные испытания. Стендовые и полигонные испытания проводят как ускоренные. Ускоренные подразделяются на уплотненные (по времени) и ужесточенные (по факторам нагружения). Они могут быть усеченными и полными. При усечении по времени испытания ведут либо до появления достаточной доли отказавших объектов, либо до выявления закономерности изменения параметров состояния совокупности объектов или одного объекта. Уплотненные по времени испытания. Это такие испытания, при которых ускоренное получение информации достигается без интенсификации физико-химического процесса разрушения. Уплотнение времени достигается круглосуточными испытаниями. Достоинство уплотненных испытаний достижение эффекта ускорения без искажения физической картины потери работоспособности. При стендовых испытаниях возможно воспроизведение неблагоприятных, но возможных нарушений правил эксплуатации и ремонта. При этом также достигается ускорение получения информации без нарушения физической картины потери работоспособности. Учащенные испытания. Если при учащенных испытаниях известно, что частота приложения нагрузки увеличена в Кп раз или объект или объект реализовал наработку в Кп раз большую за календарное время, чем в эксплуатации, то средний ресурс, полученный при ускоренных испытаниях Ту, пересчитывается на ожидаемый средний ресурс в эксплуатации Тэ: Тэ = Кп Ту (85) где Кп –коэффициент перехода (ускорения). Граничные испытания имеют и самостоятельную ценность. Они могут быть использованы как контрольные(может быть установлен минимальный допустимый ресурс, который должен обеспечить изготовитель продукции). Коэффициент ускорения испытания при граничных испытаниях: Кп = Он может достигать существенных значений от 2...3 до 50 и выше в зависимости от закона распределенияресурса и вида зависимости. Под υ можно понимать не только скорость изнашивания, но и другой параметр состояния, например, изменение длины трещины, увеличение площади питтинга на поверхности зуба шестерни, увеличение меры повреждения при усталостном повреждении. Ужесточенные по нагружению испытания. Ускоренное получение информации достигается с интенсификацией физико-химического процесса разрушения (с увеличением силового – объемного, поверхностного и др. нагружения). Чтобы обеспечить эффективность ужесточенных испытаний, необходимо соблюдать их подобие с эксплуатационными испытаниями. Физическое подобие состоит в том, чтобы физическая картина отказа была была одинакова по характеру и виду разрушения. Режим испытаний следует выбирать так, чтобы не была достигнута критическая область(когда происходят качественные изменения процесса разрушения). Математическое подобие состоит в том, чтобы вероятности безотказной работы объекта при ужесточенных и эксплуатационных испытаниях были одинаковы. Если ввести коэффициент перехода от ускоренных к эксплуатационным испытаниям Кп = Тэ /Ту и потребовать из условия масштабного подобия, где Кп = сonst. Для любого t, то условие равенства вероятностей приведет к равенству коэффициентов вариации времени безотказной работы при ускоренных испытаниях и в эксплуатации. ν у = νt (87) Если физическая картина отказа, а так же эксплуатационные нагрузки известны, то ожидаемую эксплуатационную долговечность можно получить с помощью ступенчатых испытаний, при которых один объект испытывают сначала в обычном режиме, а затем нагрузку увеличивают и доводят объект до предельного состояния, а другой объект испытывают только в ужесточенном режиме. Испытания повторяют на нескольких парах образцов и определяют среднюю наработку до отказа. Ступенчатые испытания можно использовать и следующим образом. Детали, которые в эксплуатации не имели наработку до предельного состояния, испытать в ужесточенном режиме на стенде и довести до предельного состояния. 11.4 Эксплуатационные испытания. Эксплуатационные делятся на испытания до отказа, с замером параметров и с замером нагруженности. Для проведения технической диагностики применяются вероятностные и вероятностно-детерминированные методы. Контрольные испытания могут проводится по альтернативному и количественному признакам, а так же в виде последовательного контроля. Основной вид испытаний - это испытания в хозяйственных условиях. Они широко используются как контрольные и проводятся на машиноиспытательных станциях Хозяйственные испытания проводят так же заводы-изготовители. Поэтому важно применение методов ускоренной оценки надежности и повышение точности получаемых результатов. Для машин серийного производства расширяют объем информации за счет сбора данных о рядовой эксплуатации. Для опытных образцов, имеющихся в малых количествах, применяют методы имитационных и ускоренных испытаний на стендах и полигонах. Погрешности при оценке показателей надежности при эксплуатационных испытаниях возникают по следующим причинам: 1. Ограниченность объема выборки (статистическая погрешность). 2. Потеря части информации (систематическая погрешность). Вид погрешности, как правило, связан с методом получения информации о надежности.  Рисунок 15. Схема методов сбора и обработки информации об эксплуатационной надежности. На рисунке 15 показана схема основных методов получения исходной информации для определения показателей надежности с помощью эксплуатационных испытаний. Испытания на отказ. 1) Серийные машины, продолжительность испытаний случайная, информационный параметр-наработка до отказа. 2) Опытные машины, продолжительность испытаний случайная, информационный параметр-наработка до отказа. В этом случае число объектов и отказавших и приостановленных мало. 3) Серийные машины, сбор информации дискретный, информационный параметр- наработка до отказа.Одноразовый дискретный контроль методом опроса удобен, однако по объективным и субъективным причинам часть информации, особенно о мелких, легкоустранимых отказах, теряется, что приводит к завышению показателей надежности на 15-20%. 4) Определение надежности объекта, работающего в различных объектах Вероятность безотказной работы определяется по формуле полной вероятности 5) Определение надежности объекта по данным о распределении времени безотказной работы, полученной из различных источников. По формулам определяют время безотказной работы и дисперсию Испытания по параметру состояния. В процессе испытаний измеряют в каждом конкретном образце изменение некоторого параметра во времени(износ, зазор, температура) и строят реализацию процесса, описываемую аналитическим выражением типа И = а + b tν, (88) где a и b – определенные для каждой реализации значения, в совокупности представляющие собой случайные числа, по конкретным значениям которых можно построить плотности распределения f(a), f(b), определить математические ожидания Вероятность безотказной работы определяется по формуле: R(t) = Fo [(Ипред – M(a) – M(b)tν)/( Испытания по параметру нагруженности. При испытаниях машин зачастую измеряют нагруженность деталей и фиксируют, действующие переменные нагрузки в функции времени используют полученные данные для оценки усталостной прочности деталей. Усталость-это процесс накопления повреждений под действием переменных нагрузок. В качестве основных характеристик сопротивления усталости принимают кривые усталости, параметры которых определяют или экспериментальным путем, или путем испытания детали в натуральную величину, или путем испытания стандартных образцов. 11.5 Техническая диагностика. Техническая диагностика машин - это научная дисциплина, обеспечивающая разработку методов и средств для получения достоверной информации о настоящем и будущем техническом состоянии машины и ее составных частей. Основные определения и задачи диагностики. Основные термины и определения технической диагностики регламентированы ГОСТ. Техническое состояние - совокупность свойств объекта, характеризуемая в определенный момент времени признаками (параметрами) состояния. Диагностический признак (параметр) – признак(параметр), используемый для определения технического состояния объекта, косвенно характеризующий его работоспособность (температура, шум, вибрация, расход топлива и др.) Структурный параметр - параметр, непосредственно характеризующий работоспособность объекта (износ, размер детали зазор, натяг в сопряжении). Реализация параметра непрерывное изменение параметра состояния конкретного объекта диагностирования. Обобщенный параметр диагностический прарметр, характеризующий техническое состояние нескольких составных частей машины. Номинальное значение параметра – значение парметра, определяемое его функциональным назначением и служащее началом отсчета отклонений. Допускаемое значяение параметра – граничное значение параметра, с которым составную часть еще допускают к эксплуатации после контроля без операции технического обслуживания и ремонта, обеспечивающее надежную работу элемента до следующего планового контроля. Предельное значение параметра – наибольшее или наименьшее значение параметра, которое может иметь работоспособная составная часть. Алгоритм диагностирования - совокупность предписаний о проведении диагностирования. При безразборном диагностировании могут быть определены лишь диагностические, а не структурные признакиобъекта и связь между структурными и диагностическими параметрами может быть достигнута лишь путем предварительного анализа аналогичных образцов. Таким образом, первая принципиальная отличительная особенность диагностики технического состояния- наличие предварительной (априорной) информации о связях между диагностическими и структурными параметрами объекта в фиксированный момент времени. Задача диагностики состоит так же и в том, что бы принять решение о приемлемости дальнейшей эксплуатации. Когда нет встроенной системы диагностирования и нет данных о предыстории объекта, необходимую функциональную временную зависимость для диагностических параметров можно получить, предварительно собрав информацию о совокупности временных диагностических реализаций для аналогичных объектов и на основании этого принять ту или иную гипотезу о дальнейшем поведении параметров объекта диагностики. Итак, вторая принципиальная отличительная особенность при дискретном (в отдельные моменты эксплуатации) диагностировании – необходимость иметь предварительные данные о реализации диагностических параметров для аналогичных образцов. Объединяя эти отличительные особенности , можно утверждать, что для диагностирования объекта необходимо иметь в общем случае априорную информацию о диагностических параметрах (признаках) в пространстве параметров и во времени. Практика технической диагностики. Задачи диагностирования при техническом обслуживании состоит в том, чтобы установить: а) причины отказа при работе; б) необходимость регулировки или замены отдельных сопряжений; в) необходимость отправки сборочных единиц, агрегатов и машин в целом на специализированное ремонтное предприятие для проведения кап. ремонта или в мастерские для проведения текущего ремонта. Задача диагностирования при ремонте машин в мастерских общего назначения или на станции технического обслуживания состоит в определении деталей и сборочных единиц, подлежащих замене, а также в оценке качества работ. Задача диагностирования на специализированном ремонтном предприятии заключается в оценке качества ремонтных работ. На станциях технического обслуживания и в центральных мастерских проводят как общее, так и поэлементное (углубленное) диагностирование для оценки более полного использования межремонтного ресурса сборочных единиц и агрегатов машины. Для диагностирования разрабатывают систему диагностических средств - комплекс измерительных и вспомогательных устройств. Развитие диагностических средств идет в следующих направлениях: -субъективные методы диагностики; -приборы на основе механических средств измерения; -комплект приборов на основе механических и электронных средств измерения; -комплект диагностических датчиков с универсальным измерительным устройством; -автоматическая система диагностирования. Список рекомендуемой литературы 1. Решетов Д.Н., Иванов А.С., Фадеев В.З. Надежность машины М, Высшая школа, 1988. 2.Селиванов А.И., Артемьев Ю.Н. – Теоретические основы ремонта и надежности сельскохозяйственной техники. М. Колос, 1978 3.Авдеев М.В., Воловик Е.Л., Ульман И.Е. – Технология ремонта машин и оборудования. М.: Агропромиздат, 1986. Контрольные вопросы: 1. Что может выступать в качестве объектов испытаний? 2. Какого вида проводятся стендовые и полигонные испытания? 3. Как проводятся эксплуатационные испытания? 4. По каким параметрам проводится техническая диагностика? |