Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

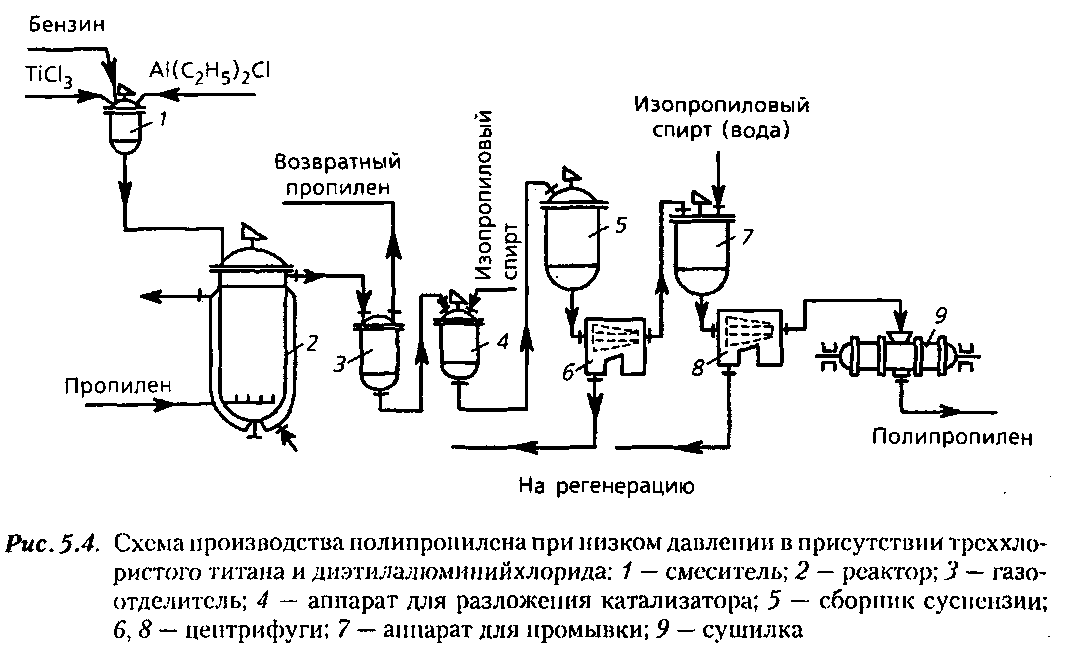

Производство полипропиленаПП получают полимеризацией пропилена в присутствии комплексных металло-органических катализаторов при низком и среднем давлении (0,3-10 МПа). Приведем описание одной из наиболее распространенных технологий производства ПП при низком давлении. Полипропилен получают полимеризацией пропилена в органических растворителях (бензин и др.) непрерывным методом при давлении 1-3 МПа и температуре 70-90 °С в присутствии катализаторов Циглера-Натты. Катализаторами полимеризации пропилена являются комплексные металлорганические соединения, состоящие из кристаллического треххлористого титана и ал- килов алюминия, (триэтил-, триизобутилалюминия, диэтилалюминийхлорида). Особенностью данных типов катализаторов является способность придавать молеку лам ПП определенное стереорегулярное строение (изотактическое строение), определяющее повышенные физико-механические свойства полимера. Содержание изотактической части в ПП, полученном при 80-90 °С в присутствии различных катализаторов, указано ниже, %: Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 Реактор снабжен мешалкой и рубашкой для нагревания и охлаждения. Снизу в реактор подается пропилеи в виде смеси свежего и возвратного газа, а образующаяся суспензия ПП в бензине вместе с непрореагировавшим пропиленом непрерывно передается в газоотделитель 3. В газоотделителе при снижении давления пропилен выде ляется из раствора в бензине и возвращается вновь в цикл, а суспензию разбавляют бензином до соотношения полимер: бензин = 1:10, переводят в аппарат 4 для разложения катализатора при 50-60°С добавлением смеси изопропилового спирта с бензином (25:75) и собирают в сборнике суспензии 5. В центрифуге 6 проводится отде ление растворителя, а в аппарате 7 — промывка пасты полимера изопропиловым спиртом и водой при 40-50 °С. После фильтрования суспензии на центрифуге 8 паста полимера подается на сушку в вакуум-гребковую сушилку 9. Сушка происходит при температуре 95 °С до влажности 0,1%. Сухой порошок ПП поступает в отделение окончательной обработки на стабилизацию и гранулирование.  Наиболее целесообразным является процесс получения ПП, содержащего наименьшее количество атактической части — менее 8% (с наибольшим содержанием изотактического полимера), которая должна быть отделена при промывке, так как заметно ухудшает физико-механические свойства ПП. Отмывка полимера от остатков катализатора в рассмотренном процессе производится смесями изопропилового спирта с бензином и изопропилового спирта с водой. Содержание золы в ПП должно быть менее 0,02 % масс. Кроме описанного способа существует и другой способ получения ПП в «легком» растворителе (гептане). Его осуществляют не в одном, а в двух последовательно соединенных реакторах. По условиям проведения процесс аналогичен описанному. Образующийся ПП в виде суспензии в гептане поступает сначала в аппарат для разложе ния катализатора и перевода его в растворимое соединение с помощью бутилового спирта, а затем в аппарат для нейтрализации реакционной смеси раствором гидроксида калия в бутиловом спирте. Нейтрализованную суспензию подают в центрифугу для отделения жидкой части и промывки полимера свежим гептаном. Отжатый полимер затем обрабатывают острым паром для отгонки остатка гептана и промы вают деминерализованной водой. Водную суспензию ПП отжимают до влажности 15-20 % и сушат в барабанной сушилке горячим азотом до остаточной влажности 0,2 %. Порошок полимера затем подают на стабилизацию, окрашивание и гранулирование. По технологической схеме, близкой к схеме получения ПП в присутствии катализаторов Циглера-Натты, производят и другие полиолефины: сополимеры и блок- сополимеры пропилена с этиленом, поли-α-бутилен, поли-4-метилпентен-1. |