Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

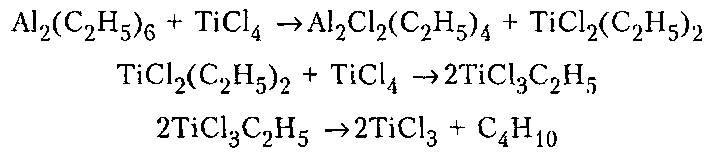

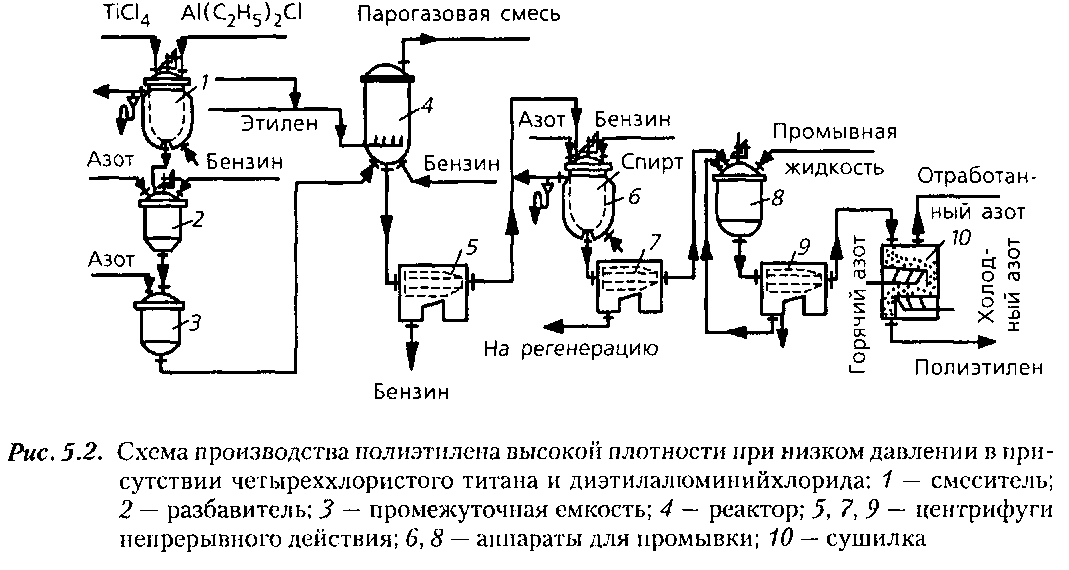

Производство полиэтилена высокой плотностиВ настоящее время для производства ПЭВП используют два основных метода — суспензионный и газофазный. По суспензионному методу ПЭВП получают в среде органического растворителя (гексан, бензин и др.) в присутствии комплексных металлоорганических катализаторов.Технологические процессы получения ПЭНД могут несколько различаться по рецептурам, технологическим режимам. Приведем описание одной из наиболее известных технологий. ПЭВП (950-960 кг/м3) при низком давлении получают полимеризацией этилена в органическом растворителе (бензин и др.) непрерывным методом при давлении 0,15-0,5 МПа и температуре 70-80 °С в присутствии катализаторов Циглера-Натты. Катализаторы Циглера-Натта — комплексные металлоорганические соединения, состоящие из четыреххлористого титана и алкилов алюминия (триэтил- и триизобутилалюминия, диэтилалюминийхлорида). Они образуются при сливании растворов компонентов (в алифатических, ароматических и циклоалифатических углеводородах). Присутствие влаги и воздуха способствуют разрушению катализатора и даже его загоранию. Смешивание компонентов сопровождается химическими реакциями, одна из которых приводит к восстановлению четыреххлористого титана до треххлористого титана за счет взаимодействия с димером триалкилалюминия по уравнению  Но катализатор, представляющий собой комплекс из продуктов реакции и выпадающий из раствора в виде дисперсного (коллоидного) темного порошка, имеет сложное строение. Предполагают, что он содержит активные центры на своей поверхности — алкилалюминийхлориды, связанные координационными связями с титаналкилхлоридом и способные образовывать комплексы с этиленом и вовлекать его в реакцию полимеризации. Скорость полимеризации этилена и свойства получаемого ПЭ зависят от концентрации и активности катализатора, температуры и давления процесса. Оптимальная температура полимеризации 70-80°С; при дальнейшем ее повышении резко снижается скорость процесса из-за разложения катализатора. Увеличение давления выше 0,5 МПа приводит к значительному ускорению процесса, что затрудняет теплосъем и поддержание заданного режима. Для регулирования показателя текучести расплава и молекулярной массы полимера в реакционную среду вводят водород, простые эфиры и другие добавки. Технологический процесс производства полиэтилена состоит из следующих основных стадий: приготовление катализатора, полимеризация этилена, выделение, промывка и сушка порошка полимера (рис. 5.2). Катализаторный комплекс А1(С2Н5)2С1 • TiCl4 приготавливают смешением растворов диэтилалюминийхлорида и тетрахлорида титана в бензине, подаваемых в смеситель 1 при 20-25°С. Его выдерживают в течение 15 мин, а затем разбавляют бензином до концентрации 1 г/л в разбавителе 2. Готовая суспензия катализатора поступает в промежуточную емкость 3, откуда дозирующими насосами непрерывно подается в реактор 4. Туда же непрерывно вводится смесь этилена с водородом (регулято ром молекулярной массы). Полимеризацию проводят при 70-80°С и давлении 0,15-0,2 МПа. Конверсия этилена достигает 98 %. Концентрация полиэтилена в сус пензии в бензине составляет примерно 100 г/л. Производительность реактора 55- 60 кг/(м3 • ч).  Теплота реакции полимеризации этилена отводится из верхней части реактора путем испарения бензина и уноса части этилена. Пары бензина, охлажденные и сконденсированные в скруббере с помощью холодного бензина, возвращаются снизу в реактор 4, а охлажденный этилен подается вместе со свежим этиленом. Количество подаваемого свежего этилена определяется давлением в реакторе, которое поддерживают в пределах 0,15-0,2 МПа. Суспензия ПЭ в бензине из реактора 4 поступает на центрифугу непрерывного действия 5. Отжатый полимер переводят в аппарат 6, в котором при 50-70 "С и перемешивании мешалкой со скоростью вращения 1,5 об/с обрабатывают смесью изопропилового спирта с бензином в целях разложения остатка катализатора. Суспензию ПЭ вновь центрифугируют в центрифуге 7. Спирто-бензиновую смесь после нейтрализации направляют на регенерацию, а пасту ПЭ промывают в аппарате 8 свежей порцией спиртобензиновой смеси. Окончательную промывку проводят в центрифуге 9. Отмытый порошок ПЭ сушат горячим азотом в «кипящем» слое в су шилке 10 до содержания летучих не более 0,2 % и затем подают на «усреднение» и гранулирование. Воспроизводимость процесса обеспечивается автоматическим регулированием постоянства состава и структуры катализатора, а также концентрации раствора и температуры реакции. Основной аппарат — реактор объемом 10-40 м3 — представляет собой вертикальный цилиндрический аппарат из нержавеющей стали, в нижней части которого расположено барботирующее устройство. Перемешивание реакционной массы проводится этиленом, подаваемым через барботеры. При этом часть этилена растворяется в бензине и превращается в полимер под влиянием катализатора. В этом процессе наряду с высокомолекулярным ПЭ образуется часть низкомолекулярного полимера (до 10 %), так называемого воска, который растворяется в бензине. Регенерация бензина или смеси бензина с изопропиловым спиртом заключается в отделении от мелких частичек ПЭ, нейтрализации соляной кислоты, отгонке летучих (бензина, изопропилового спирта), их разделении и сушке. Описанный метод полимеризации этилена в присутствии катализаторов Циглера-Натты, несмотря на ряд положительных сторон, все же обладает существенными недостатками: огнеопасностью, невозможностью регенерации применяемого катализатора и необходимостью тщательного удаления следов катализатора, снижающих свето-, термостойкость и диэлектрические свойства ПЭ. В этом процессе применяются большие количества бензина и изопропилового спирта, регенерация которых является многостадийной и сложной. Особенностью полимеризации этилена при низком давлении является образование полимера в присутствии катализаторов, получающихся по реакции между соединениями переходных элементов IV—VIII групп (катализаторов) и соединений типа гидридов или металлалкилов, способных образовывать гидрид-ионы или кар- банионы (сокатализаторов). В общем виде катализаторы выражаются формулой MXnYm (где М — металл IV-VIII групп; X — галоген; Y — ОН, OR и др.), а сокатализаторы — MXnRm (где М — металл; X — галоген; R — алкил, арил и другие группы). Активность катализатора зависит от мольного соотношения триэтилалюминия и четыреххлористого титана. Выбор мольного соотношения компонентов катализатора определяется требованиями, предъявляемыми к физико-механическим свой ствам полимера. Для получения ПЭ с молекулярной массой 70 000-350 000, который может перерабатываться методами экструзии и литья под давлением при 200-260 °С, соотношение триэтилалюминия и четыреххлористого титана должно находиться в пре делах от 1:1 до 1: 2. При отношении выше 1:1 получается ПЭ, с трудом подвергающийся экструзии, а при отношениях ниже 1:2 ПЭ становится низкомолекулярным. При низком давлении по указанной технологической схеме получают и сополимеры этилена с пропиленом, содержащие 1-10% (мол.) второго компонента. По газофазному методу полимеризацию этилена проводят в газовой фазе при низком давлении с использованием металлорганических катализаторов на носителях. Этим методом получают ПЭ в виде гомополимера или сополимера с небольшими добавками второго мономера. Отличительной особенностью процесса является то, что использование различных каталитических систем позволяет получать полимер с раз личной шириной молекулярно-массового распределения, различными молекуляр ной массой и показателем текучести расплава (ПТР в пределах от 0,2 до 60г/10 мин), с более широким, чем у суспензионного ПЭ, диапазоном по плотности (от 943 до 965 кг/м3). По теплофизическим свойствам, химической стойкости ПЭ, полученный газофазным методом, аналогичен ПЭ, получаемому суспензионным методом. Реакционный аппарат для получения ПЭ представляет собой стальную вертикальную емкость. Например, реактор, установленный на одном из отечественных предприятий, имеет диаметр 4,4 м и объем 540 м3. Верхняя часть реактора расширена до 7,3 м, что предотвращает унос образовавшихся частиц полимера за счет уменьшения давления газового потока. В нижней части реактора расположена газораспределительная плита с отверстиями. Поток циркуляционного газа (этилен, если необходимо — сомономер, а также азот и водород) непрерывно подается через распределительную решетку. В реакторе поддерживается следующий режим процесса: температура 90-115 °С, давление 2,1 МПа, расход циркуляционного газа 475 • 103—624 • 103 кг/ч Температура циркуляционного газа регулируется автоматически. Подача газа в реактор осуществляется через компрессор. Для охлаждения выходящего из реактора газа устанавливают холодильник воздушного охлаждения. Охлажденный до 30-85 °С циркуляционный газ смешивается со свежим этиленом и после добавления необходимого количества водорода вновь подается в реактор. Газофазный метод предусматривает использование катализаторов на основе соединений хрома, например, хромтитанфторсодержащий катализатор, получаемый последовательным нанесением на пористый порошкообразный силикагель триоксида хрома, тетраизопропоксититана и кремнефторида алюминия с последующим прокаливанием на воздухе при 750-850 °С. Выход полимера с 1 г катализатора (при температуре полимеризации 85-95°С, давлении 2,15 МПа) составляет от 2,2 до 20 кг. По одной из используемых технологических схем этилен или его смесь с сомономером непрерывно подается в реактор с псевдоожиженным слоем мелкодисперсного полимера. Газовый поток проходит через этот слой и выводится из реактора в верхней его части. Сухой свободносыпучий порошок периодически отводится через газовую камеру, обеспечивая поддержание псевдоожиженного слоя на заданном уровне. Общая степень конверсии этилена и сомономеров в полимер составляет 97 %. На завершаю щей стадии процесса синтеза к полимеру добавляют стабилизаторы, антистатики и другие добавки в соответствии с рецептурой, отвечающей конкретной марке полимера. В современных производствах ПЭВП выпускается главным образом в виде гранул и используется как для непосредственного производства широкого ассортимента изделий, так и для получения различных композиционных пластмасс со специальными свойствами. |