Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

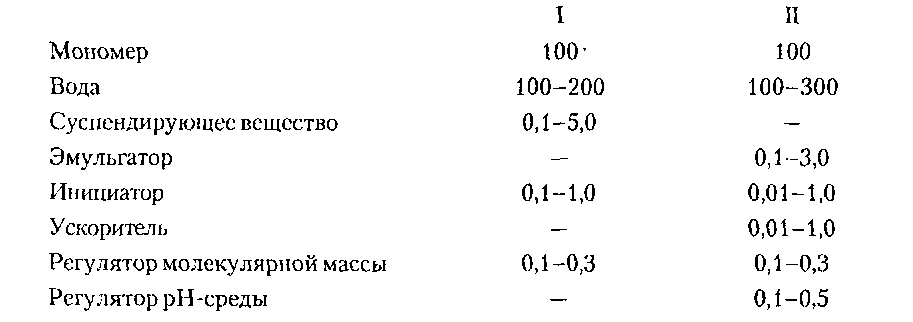

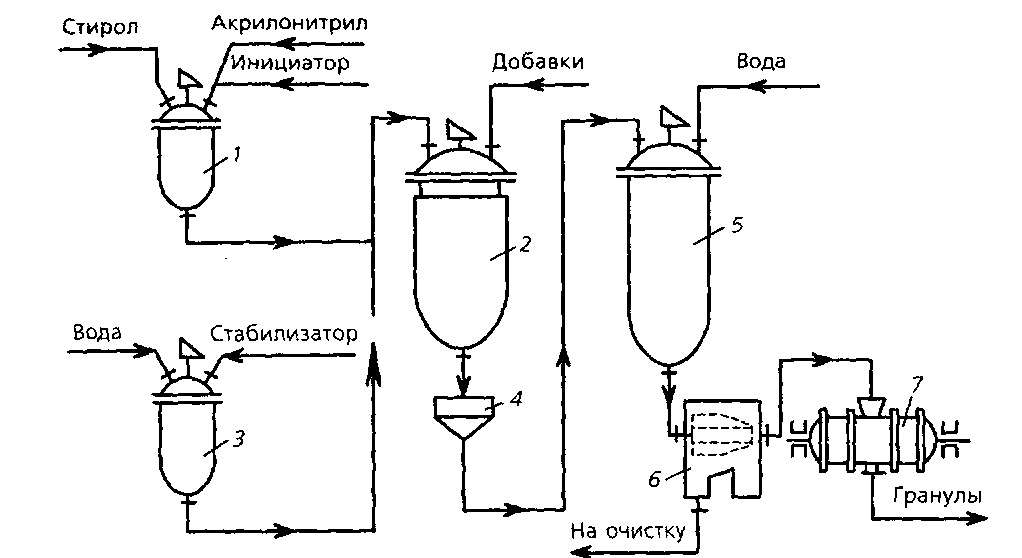

Производство полистирола и сополимеров стирола в суспензииСуспензионный метод получения ПС и сополимеров стирола, включающий проведение реакции в водной фазе при умеренных температурах, в отличие от блочного, характеризуется тем, что упрощается отвод тепла полимеризации. Образование полимера происходит в каплях мономера (в дисперсной фазе), суспензированного в воде (дисперсионной среде), диаметром 0,2-5 мм и не слипающихся друг с другом вследтвие их поверхностной стабилизации с помощью определенных органических или неорганических веществ, добавляемых в количестве 0,1-5% от массы воды. Органическими стабилизаторами суспензий стирола в воде являются поливиниловый спирт, сополимеры винилового спирта с винилацетатом, содержащие 8-20 % ацетатных групп, желатин, крахмал, а неорганическими — фосфат и карбонат кальция, тальк, бентонит, гидроксиды магния и алюминия. Размер капель задают, подбирая количество стабилизатора с учетом его эффективности. Количество воды в суспензии мало влияет на ход полимеризации, но по экономическим соображениям принимают соотношение вода: мономер =1:2. Образование капель стирола в воде достигается механическим перемешиванием системы со скоростью, обеспечивающей сохранение капель (1-3 об/с). Инициаторами полимеризации являются пероксиды (бензоила, ацетилбензоила и др.) и азосоединения (динитрил азобисизомасляной кислоты и т. п.), растворимые в стироле и нерастворимые в воде. Их вводят в количестве 0,1 -1 % от массы мономера. Температура реакции определяется природой инициатора и обычно поддерживается в пределах 50-130°С. Ее повышают ступенчато по мере увеличения конверсии стирола в ПС с тем, чтобы предотвратить слипание капель. Конечная температура процесса должна быть не менее чем на 10-15 °С ниже температуры начала размягче ния полимера. Механизм полимеризации мономера или смеси мономеров в суспензии аналогичен процессу в массе (в блоке), поскольку он протекает в каплях, представляющих собой микрореакторы. Принципиально технологический процесс производства ПС и сополимеров стирола в суспензии периодическим методом в реакторах с мешалкой состоит из следующих основных стадий: подготовка мономерной и водной фаз, смешение компонен тов и полимеризация стирола или смеси стирола с другими мономерами, отделение и промывка гранул, сушка гранул и окончательная обработка ПС или сополимеров стирола (рис. 6.3). В аппарат 1 для приготовления мономерной фазы загружают стирол при получении ПС или стирол вместе с другими мономерами (акрилонитрилом, метилметакри- латом и т. п.) при получении сополимеров и другие вещества, растворимые в мономе рах (инициатор, пластификатор, смазки, регулятор молекулярной массы и др.) и тщательно перемешивают. В аппарате 3 готовят раствор органического стабилизатора или суспензию неорганического стабилизатора в воде. В реактор 2 загружают водную фазу, а затем при перемешивании вводят мономерную фазу. Степень заполнения реактора 85-90 %. Полимеризацию проводят в за висимости от получаемого продукта и природы инициатора при 50-130°С в течение 9-12ч. Поскольку рецептура производства ПС в суспензии близка к рецептуре эмуль сионной полимеризации, ниже для сравнения представлена типичная рецептура сус пензионной (I) и эмульсионной (II) полимеризации мономеров, масс, ч:  Реактор объемом 10-30 м3, изготовленный из нержавеющей стали или биметалический, снабжен трехъярусной двухлопастной мешалкой с регулируемой скоростью ращения от 0 до 3 об/с и рубашкой для обогрева и охлаждения. После окончания процесса содержимое реактора охлаждают до 40-50°С, сливают через сито 4 (задерживают комки диаметром более 5 мм) и собирают в промежуточный сборник 5. После разбавления деминерализованной водой до соотношения гранулы : вода =1:2-1:3 (улучшение ее подвижности) суспензию обезвоживают и промывают водой в ленточном вакуум-фильтре или в непрерывно действующей центрифуге 6 отстойного типа со шнековой выгрузкой осадка. Из центрифуги фильтрат (сточные воды) направляют на очистку, а гранулы с влажностью 2-3 % поступают в сушилку 7 для сушки горячим воздухом до остаточной влажности 0,1 -0,2 %. Сушилки представляют собой вращающиеся барабаны или камеры с вибрационными конвейерами и встречным потоком теплого воздуха. Гранулы подвергаются затем окраске на специальных установках, подобных уже описанной в разделе 5.5. Суспензионный метод получения полимеров и сополимеров стирола в присутствии инициаторов обеспечивает более низкое содержание свободного стирола в готовом продукте (0,1-0,5 %) и позволяет получать широкий ассортимент материалов. Недостатки этого метода: периодичность и многостадийность процесса, меньшая производительность по сравнению с блочным методом, наличие сточных вод и необходимость их очистки.  Рис. 6.3. Схема производства суспензионного полистирола и сополимеров стирола перио дическим методом в реакторе с мешалкой: 1 — аппарат для приготовления моно мерной фазы; 2 — реактор; 3 — аппарат для приготовления водной фазы; 4 — сито; 5 — промежуточный сборник; 6 — центрифуга; 7 — сушилка |