Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

|

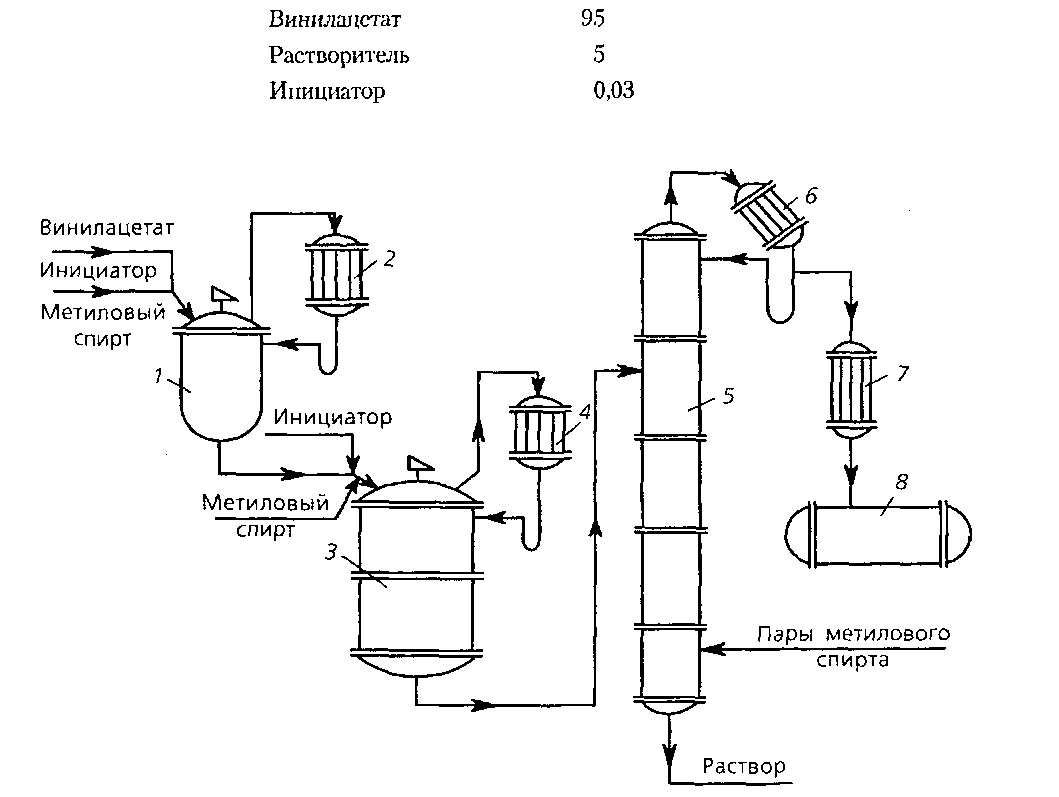

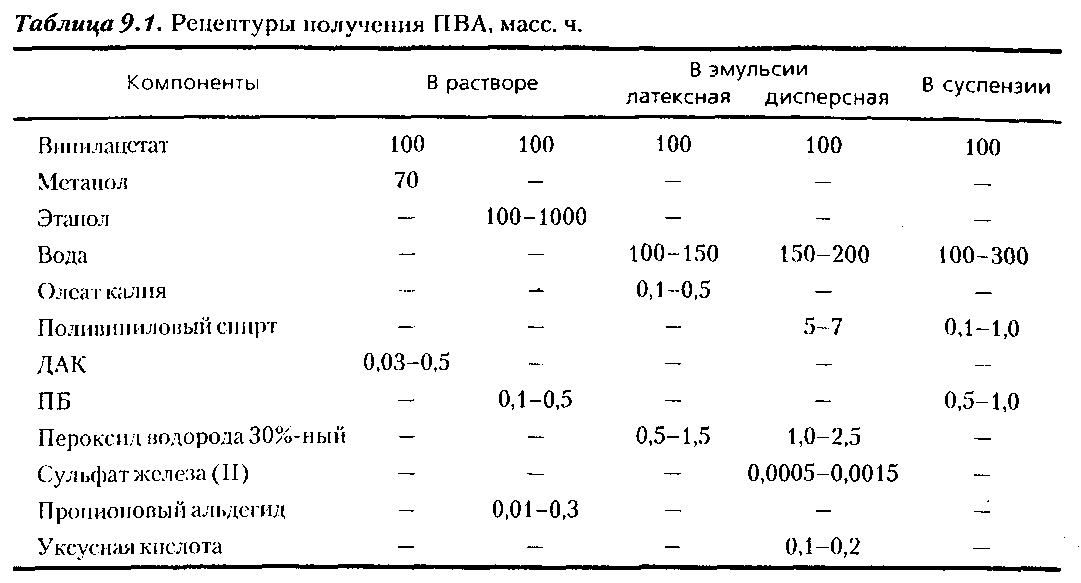

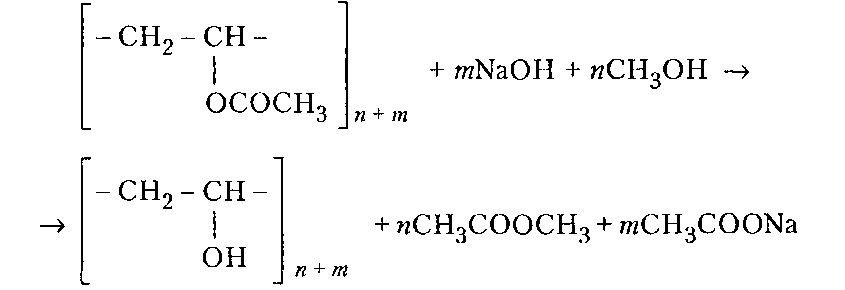

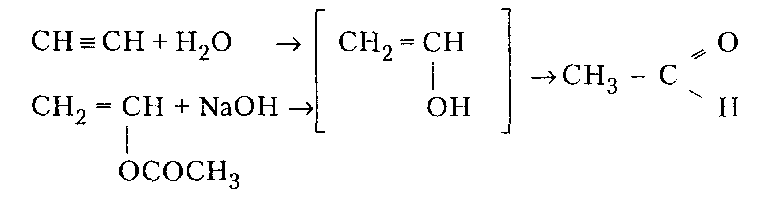

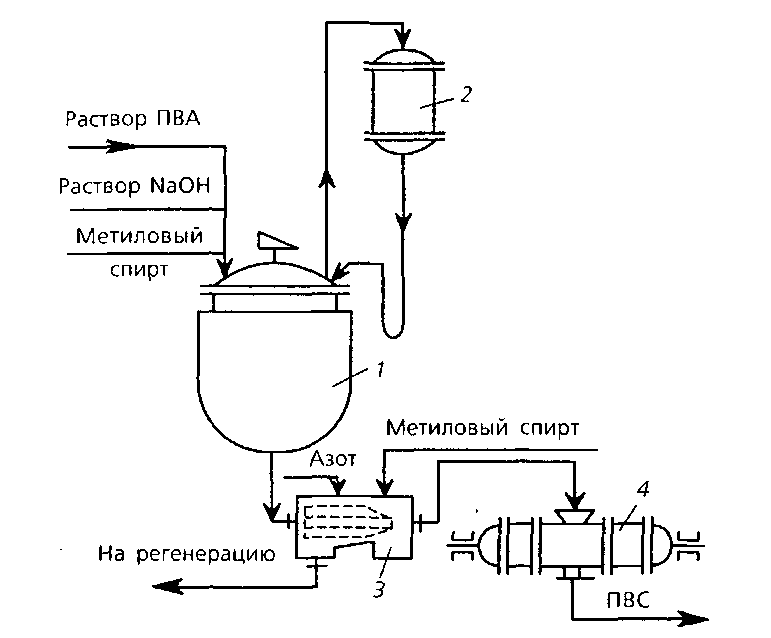

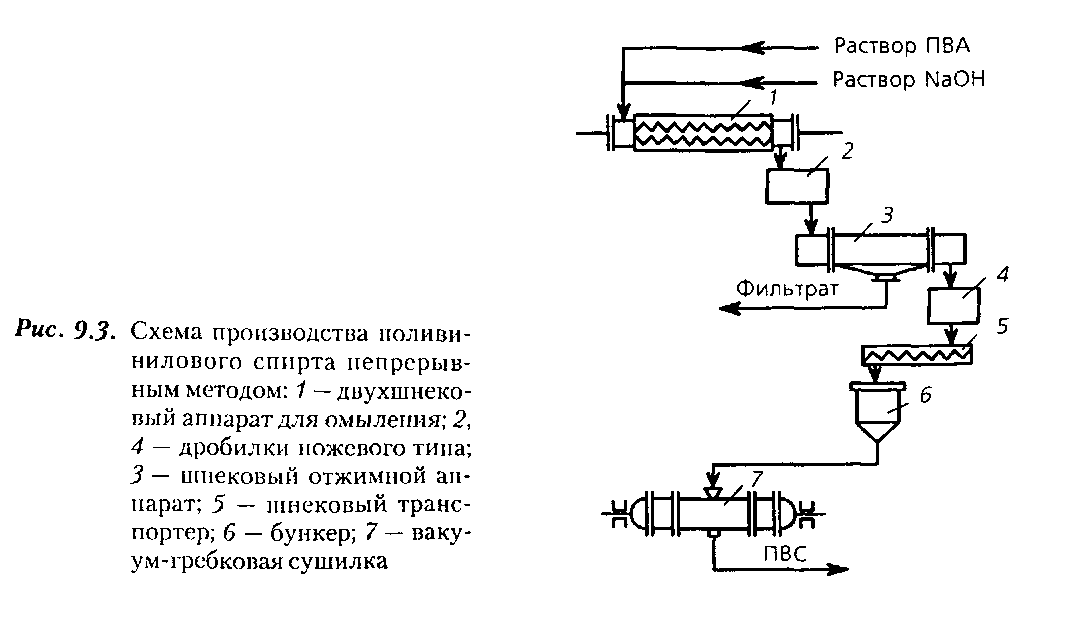

ЛЕКЦИЯ 16. Технология производства поливинилацетатных пластмасс. Производство поливинилацетата в растворе. Производство поливинилацетата в эмульсии. Производство поливинилацетата в суспензии. Производство поливинилового спирта. Производство поливинилацеталей. Технология производства поливинилацетатных пластмасс Поливинилацетатные пластмассы (поливинилацетат, сополимеры вииилацетата, поливиниловый спирт, поливинилацетали и поливинилкетали) находят широкое применение в различных отраслях промышленности. Важнейшее значение среди этого типа полимеров имеют поливинилацетат (в основном в виде дисперсии), поливиниловый спирт и поливинилбутираль. Наибольшее применение получили поливинилацетатные дисперсии (ПВАД) низкой и средней вязкости, содержащие 50% полимера в воде, и сополимеры винилацетата с этиленом, дибутилмалеинатом и другими мономерами. Производство ПВАД характеризуется минимальным материало-энергетическим индексом: на 1 т готовой продукции расходуется 0,53 т полупродуктов и топлива, в том числе 0,4 т винилацетата. ПВАД используется в производстве строительных материалов, лакокрасочной, мебельной и целлюлозно-бумажной промышленности и в других отраслях. Значительное количество поливинилацетата (ПВА), получаемого в растворе, пе рерабатывается в поливиниловый спирт (ПВС) и поливинилбутираль (ПВБ). Производство ПВС относится к энергоемким производствам: на 1 т ПВС в эквиваленте условного топлива расходуется примерно 18 т тепловой энергии. Но применение ПВС в литейном производстве, в текстильной промышленности, при изготовлении вискозных и химических волокон тем не менее обеспечивает значительный экономический эффект. Кроме того, ПВС высвобождает большое количество пищевого сырья (растительных масел и крахмала). Производство поливинилацетата в растворе Полимеризация ВА в растворе — наиболее распространенный процесс, так как в этом случае получают раствор полимера, пригодный для применения в виде клея и лака, а также для переработки в поливиниловый спирт. Чаще всего этот процесс осуществляют в метаноле или этаноле, ацетоне, этилацетате и метилацетате периоди ческим или непрерывным методом. Процесс доводят как до практически полной кон версии (95-96 %), так и до неполной конверсии (50-60 %). Непрерывные методы. Полимеризация ВА, смешанного с растворителем (метанолом и др.), инициатором (динитрилом азобисизомасляной кислоты и др.) и регулятором молекулярной массы, осуществляется в двух каскадно расположенных реакторах (рис. 9.1). ВА и все другие компоненты (см. табл. 9.1) из мерников непрерывно поступают в реактор 1 объемом 5-10 м3, снабженный мешалкой, обратным холодильником 2 и рубашкой для обогрева и охлаждения. Полимеризацию проводят в атмосфере азота в течение 4 ч при 60-70 °С до 30-35 %-ной конверсии ВА. Нормы загрузки компонентов в реактор 1, % об. приведены на рис. 9.1. Вязкий раствор непрерывно стекает в реактор 3, в который вводится дополнительное количество инициатора (до 0,06-0,08 %) и основное количество метанола (до 30 %-ного содержания ВА и ПВА). Процесс проходит при 68-70°С до обшей конверсии ВА 60-65%. Общая продолжительность полимеризации 8-10 ч. Реактор3 объемом 10-15м3 колонного типа также снабжен обратным холодильником 4, мешалкой и рубашкой для обогрева и охлаждения. Раствор ПВА в метаноле и неирореагировавшем ВА дополнительно разбавляется метанолом и непрерывно подается в ректификационную колонну 5 для отгонки ВА в смеси с метанолом. Смесь охлаждается в холодильниках 6 и 7 и собирается в приемнике 8. В нижнюю часть колонны подаются пары метанола, которые способствуют уносу непрореагировавшего ВА. 25-30 %-ный раствор ПВА в метаноле вытекает из колонны в сборник для последующей переработки в ПВС и поливинилацетали.  Рис. 9.1. Схема производства поливинилацетата в растворе непрерывным методом: 1,3 — реакторы; 2,4 — обратные холодильники; 5 — ректификационная колонна; 6,7 — холодильники; 8 — приемник  Периодические методы. Полимеризация ВА проводится в реакторах при непрерывном перемешивании и температуре кипения растворителя или ВА. Реакционная смесь состоит из ВА, растворителя (метанола, этанола, метилацетата, этилацетата и др.), инициатора (пероксида бензоила, динитрила азобисизомасляной кислоты) и иногда регулятора молекулярной массы (пропионового альдегида). Реакция продолжается 12-18 ч при 55-65 °С. Полученный раствор ПВА (лак) либо применяется самостоятельно, либо используется для переработки в ПВС. Самостоятельное применение имеют бесцветные и прозрачные растворы ПВА в этаноле (эгилацетате или ацетоне), содержащие 20-50% полимера и отличающиеся не только концентрацией основного вещества, но и вязкостью раствора и молекуляр ной массой полимера. Одно из основных требований к ним - отсутствие свободного винилацетата — летучего и токсичного вещества. Полимеризацией ВА в метаноле (или метилацетате) получают ПВА, предназначенный для переработки в ПВС. В реактор объемом 10-20 м3, снабженный обратным холодильником, якорно-лопастной мешалкой и рубашкой для обогрева и охлаждения, загружают ВА, метанол и инициатор. Иногда компоненты вводят в реактор не полностью, а частично (например, 65-75 % ВА и 25-35 % метанола), а через некоторое время добавляют оставшееся количество ВА, и по мере загустевания смеси — порциями растворитель. Полимеризацию проводят при температуре кипения реак ционной смеси до тех пор, пока количество непрореагировавшего ВА не снизится до 2-3 % (метод полной конверсии). После этого отгоняют оставшийся мономер. При использовании метода неполной конверсии отгоняют непрореагировавший ВА при конверсии 50-60 % (из метанола ВА отгоняется в виде азеотропа). Для получения твердого ПВА из раствора удаляют растворитель и остаточный мономер (в вакууме, острым паром), а расплавленный полимер с помощью шнека или сжатого воздуха продавливают через щель. Выходящую ленту ПВА охлаждают, нарезают на полоски и затем на куски. Производство поливинилацетата в эмульсии Процесс полимеризации ВА в водной эмульсии нашел широкое применение. В качестве эмульгирующих и суспендирующих агентов используют различные мыла, соли жирных сульфокислот и водорастворимые полимеры: поливиниловый спирт без ацетатных групп или с 5-25%-ным содержанием ацетатных групп, метилцеллюлозу, гидроксиэтилцеллюлозу. Инициатором служит пероксид водорода, персульфат аммония или калия. Процесс может быть осуществлен как периодическим, так и непрерывным способом. Для поддержания рН среды добавляют буферные соединения (бикарбонат натрия, уксусную кислоту и др.). Качество эмульсий зависит как от входящих в них компонентов, так и от метода приготовления (последовательности введения компонентов и технологии их смешения). Различают два типа эмульсий: мелкодисперсные (латексные) с размером частиц 0,05-0,5 мкм и крупнодисперсные (дисперсные) с размером частиц 0,5-10 мкм. Поливинилацетатные дисперсии получают при использовании поливинилового спирта и пероксида водорода как периодическим, так и непрерывным методом. Обычно процесс полимеризации осуществляют в кислой среде при рН 2,8-3,0 (что достигается добавлением уксусной кислоты) в атмосфере азота. ВА и пероксид водо рода можно добавлять порциями в 2-3 приема. Обычно на 100 масс. ч. ВА берут от 1,0 до 2,5 масс. ч. 30%-ного пероксида водорода (см. табл. 9.1). Периодический процесс проводят в реакторе при непрерывном перемешивании и температуре 65-75°С в течение 1,5-3 ч. В эмульсии обычно остается непрореагировавший ВА (от 0,5 до 1,5 % в зависимости от технологического режима), который удаляют вакуумированием. По окончании полимеризации эмульсию охлаждают до 40°С и переводят в другой аппарат, в котором ее смешивают с различными компонентами (смолами, пластификаторами и т. п.). Смеситель снабжен мешалкой и змеевиком для нагревания и охлаждения смеси. Пластификаторы (дибутилфталат, трикрезилфосфат) впрыскиваются в перемешиваемую эмульсию с помощью форсунок в течение 3-4 ч или добавляются в виде заранее приготовленной эмульсии в воде. После перемешивания эмульсию пропускают через фильтр и сливают в полиэтиленовые или металлические бочки, покрытые изнутри парафином. ПВАД имеют плотность 1020-1030 кг/м3, рН 4,0-5,5, содержание полимера около 50 %, вязкость при 20°С 50-500 мПа•с. Партии ПВАД с более высокой вязкостью применяются для изготовления красок, а с меньшей вязкостью — для пропитки бумаги и изготовления искусственной кожи. Пластифицированная ПВАД содержит 5-35 % пластификатора (например, дибутилфталата). Непрерывный метод производства ПВАД осуществляется в трех реакторах-поли- меризаторах, расположенных ступенчато (каскадно) для подачи дисперсии самотеком и снабженных обратными холодильниками, мешалками и нагревательным устройством. В каждом реакторе последовательно происходит полимеризация ВА при температурах:  Из последнего реактора дисперсия с содержанием ВА 0,5-0,8 % поступает в аппарат-стандартизатор для охлаждения до 20-30°С и нейтрализации 20-25%-ным водным раствором аммиака до рН 4,5-5,5. В стандартизаторе до нужного значения доводятся вязкость ПВАД и содержание ПВА (по сухому остатку), и в нее вводят пластификатор. ПВАД хорошо разбавляется водой и растворяется в спиртоводной смеси. Плас тифицированная дисперсия может храниться при температурах от 5 до 40°С; при более низкой температуре полимер коагулирует и вновь не диспергируется. Непластифицировапная дисперсия замерзает при температуре -15 °С и ниже и восстанавливает свои свойства при оттаивании. ПВАД выпускают низкой, средней и высокой вязкости, но можно готовить их и в виде сухого порошка, что экономически целесо образно в случае длительного хранения и дальних перевозок. Производство поливинилацетата в суспензии Суспензионный метод производства ПВА является периодическим. Рецептура (см. табл. 9.1) включает неионогенный водорастворимый защитный коллоид (обычно ПВС как полностью омыленный, так и содержащий 5-25 % ацетатных групп), инициатор или смесь инициаторов, растворимых в мономере (пероксид бензоила или лаурила и др.). По одному из вариантов процесс осуществляют в реакторе объемом 5-10 м3. В реактор загружают водную фазу (раствор ПВС в воде) и затем при перемешивании - мономерную фазу (ВА с растворенным инициатором). При этом ВА диспергируется в воде в виде мелких капель. При непрерывном перемешивании и постепенном повы шении температуры от 60-65 до 90-95 °С в течение 2-6 ч происходит полимеризация. Образовавшаяся суспензия представляет собой смесь частиц ПВА сферической формы диаметром 0,1-2,0 мм («бисер»), диспергированных в воде. После охлаждения суспензии до 20-30°С частицы ПВА отделяют от воды на центрифуге, промывают водой от ПВС и сушат в сушилках при 50-70 °С. Суспензионный ПВА различают в основном по вязкости молярного раствора, которая находится в пределах 10-100 мПа•с. Он хорошо растворяется в спирте, ацетоне, этилацетате, бензоле и толуоле и используется для изготовления клеев и лаков. При суспензионной полимеризации образуется полимер с более высокой молекулярной массой (до 200 000), чем в растворе. Скорость процесса возрастает с увеличением концентрации инициатора и температуры реакции. Скорость перемешивания влияет не только на размер частиц суспензии, но и на скорость полимеризации ВА: с повышением скорости перемешивания уменьшается средний размер частиц и падает скорость процесса. Производство поливинилового спирта Поливиниловый спирт получают в промышленности омылением ПВА, растворенного в метиловом спирте или метилацетате, в присутствии щелочи или кислоты. Наиболее распространен каталитический алкоголиз ПВА, протекающей по схеме:  Скорость этого процесса и физическое состояние образующегося ПВС определя ется модулем ванны (массовым соотношением ПВА : метанол) и интенсивностью перемешивания реакционной смеси. Интенсивность процесса заметно снижается при наличии воды и повышается с ростом температуры. Виниловый спирт в момент получения изомеризуется в ацетальдегид:  ПВС нерастворим в метаноле, поэтому по мере увеличения содержания в нем гидроксильных групп (60 % превращенных ацетатных групп) он выпадает из реакционной смеси в виде тонкого порошка, мелких гранул или геля в зависимости от модуля ванны. Дальнейшее омыление протекает гетерогенно, причем лучше, если ПВС осаждается в виде порошка. В промышленности получили распространение как периодические, так и непрерывные методы производства ПВС. Выбор того или иного метода определяется назначением ПВС и объемом его производства. Технологический процесс производства ПВС периодическим методом заключается в омылении ПВА, отжиме, промывке и сушке порошка (рис. 9.2).  Рис. 9.2. Схема производства поливинилового спирта периодическим методом: 1 — реактор омыления; 2 — холодильник; 3 — центрифуга; 4 — сушилка 28-33 %-ный раствор ПВА в метаноле поступает в реактор омыления 1 объемом 20-40 м3, снабженный якорно-лопастной мешалкой, рубашкой и обратным холодиль ником 2. Гидролиз проводится 6-8 %-ным метапольным раствором гидроксида на трия, который вводится в реактор 1 порциями в несколько приемов. Обычно на 100 моль ПВА добавляют 1,1 моль щелочи. Для лучшего протекания процесса реак ционную смесь разбавляют метанолом, подаваемым в реактор 1, до модуля ванны 1:3,5 1:3,7. Ниже приведена примерная рецептура омыления ПВА, масс, ч.: ПВА 100 Метанол 350-370 Гидроксид натрия 0,51 Гидролиз ПВА проводится при 40-50°С в течение 3-5 ч до содержания ацетатных групп 1 -3%. По мере омыления ПВА выделяется ПВС в виде порошка, нерастворимого в метаноле. Изменение модуля ванны в первую очередь сказывается на характере порошка ПВС: чем меньше метанола, тем крупнее частицы ПВС. Крупный порошок плохо отмывается от следов щелочи. Суспензию ПВС в смеси метанола и образовавшегося метилацетата подают на центрифугу 3 для отделения от жидкой фазы и промывки свежим метанолом. Порошок ПВС направляют в сушилку 4 (например, вакуум-гребковую), где он сушится при 40-55 °С и давлении 0,02-0,03 МПа до содержания летучих 2-4 %, а затем просеивают и упаковывают. Смесь метанола с метилацетатом поступает на регенерацию. Порошкообразный ПВС имеет разнообразное применение, но если он предназначен для переработки в поливинилацетали, его растворяют в воде до отделения от метанола. В реактор, содержащий суспензию ПВС в смеси метанола и метилацетата, при непрерывном перемешивании и температуре 60-70°С добавляют порциями воду в таком количестве, чтобы получился 8-10 %-ный раствор ПВС в воде. Более летучие растворители (метанол и метилацетат) полностью отгоняют при кипении смеси и за тем передают на регенерацию. Водный раствор ПВС после фильтрования поступает на ацеталирование. Технологический процесс производства ПВС непрерывным методом основан на омылении ПВА водным или водно-метанольным раствором щелочи. Он включает следующие стадии: омыление ПВА, дробление, отжим и промывка ПВС, сушка порошка (рис. 9.3). 25 %-ный раствор ПВА в метаноле, нагретый до 50°С, шестеренчатым насосом подается на омыление в горизонтальный двухшнековый аппарат-омылитель 1, снабженный рубашкой для обогрева и шнеками, которые имеют по 18 витков и вращаются  навстречу друг другу со скоростью 0,25 об/с. Длина шнеков до 3000 мм, наружный диаметр аппарата 350 мм. В аппарат 1 одновременно подают водно-метанольный раствор (91% метанола, 6% воды и 3% NaOH) в таком количестве, чтобы модуль ванны по ПВА составил 1 : 3,5. Омыление ПВА при 50-60°С продолжается 1-2 мин. Образующийся ПВС содержит 0,5-1,0% ацетатных групп. Производительность аппарата 270 кг/ч. Суспензия ПВС непрерывно подается в дробилку 2, а затем в шнековый отжимной аппарат 3, фильтрат из которого после дополнительного фильтрования поступает в приемник и далее в аппарат для регенерации метанола. ПВС из отжимного аппарата переводят в дробилку 4, а затем шнековым транспортером 5 в бункер 6. Из него ПВС, содержащий до 60 % летучих, поступает в вакуум-гребковую сушилку 7 и после сушки при 50-60°С выходит в виде белого порошка с содержанием летучих 2-4%. После просеивания порошок упаковывается в тару. Промышленностью выпускается два типа ПВС: полностью гидролизованный, содержащий 0,8-3 % ацетатных групп, и не полностью гидролизованный, содержащий 8-27 % ацетатных групп. Остаточное содержание ацетатных групп оказывает сильное влияние на растворимость ПВС в холодной воде, на физико-механические и эксплуатационные свойства. ПВС различается также по молекулярной массе, которая изменяется от 10 000 до 100 000. Это проявляется в вязкости его 4 %-ных водных растворов (6-65 мПа•с). Молекулярная масса ПВС зависит от молекулярной массы ПВА. Изменяя условия полимеризации ВА, можно получить как низкомолекулярный, так и высокомолекулярный полимер. |