Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

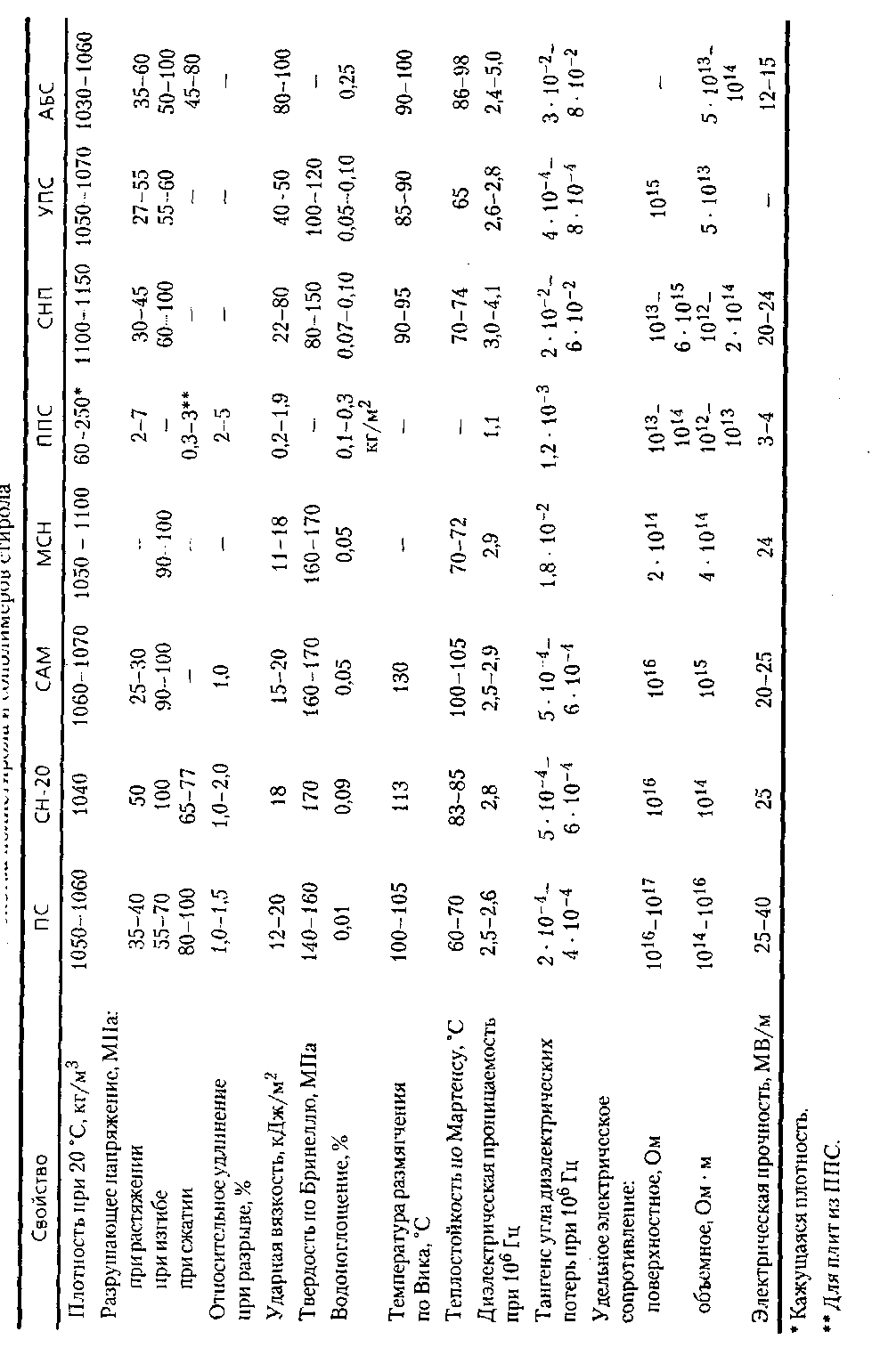

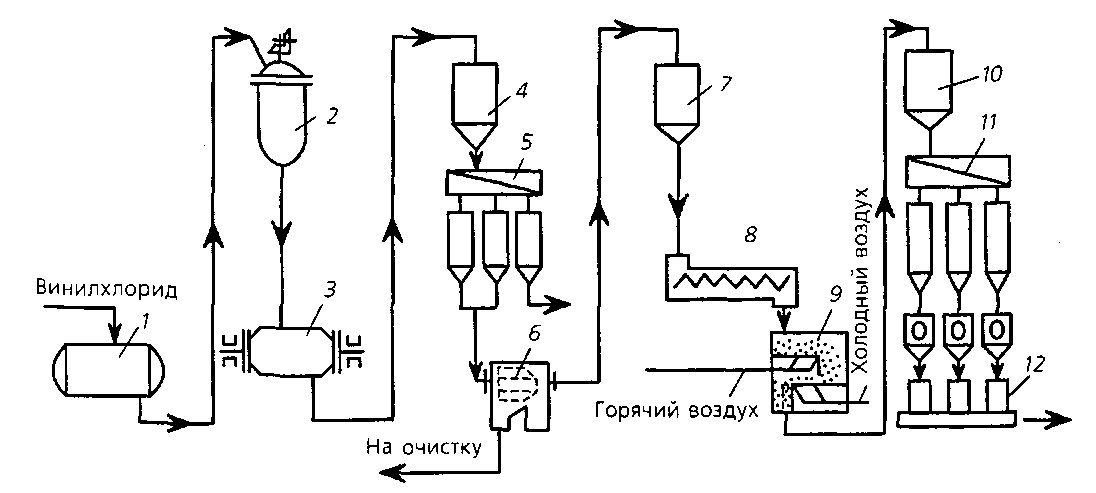

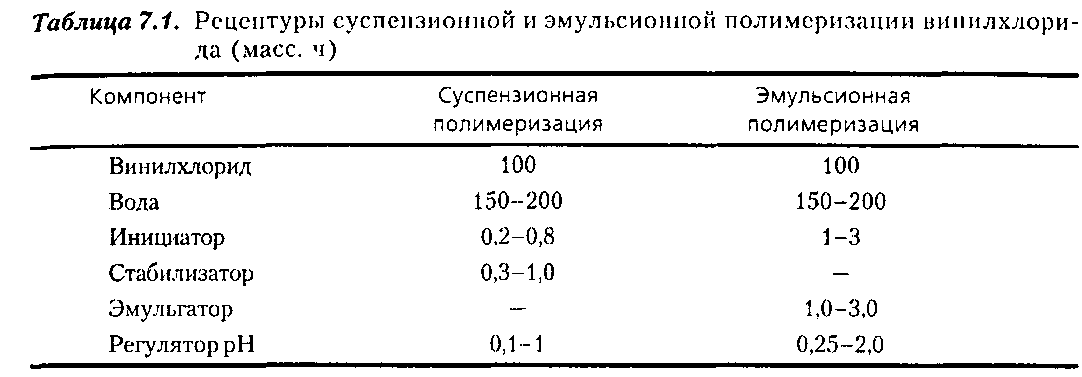

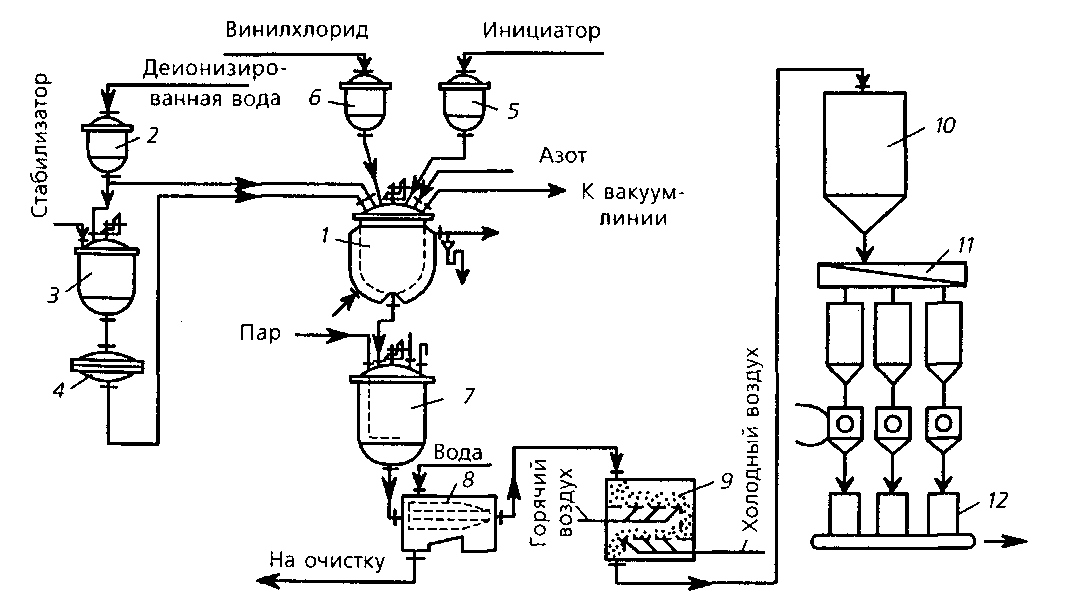

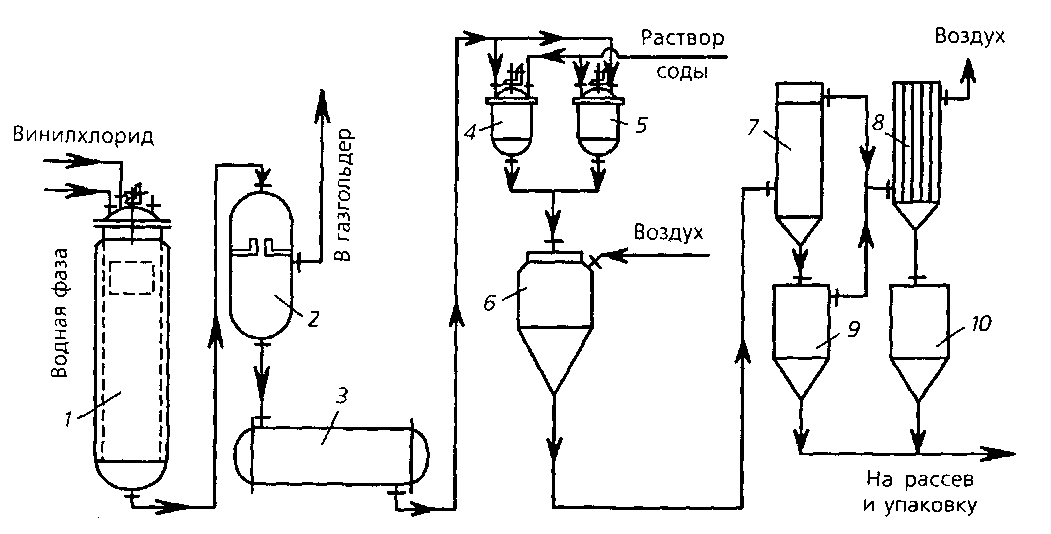

АБС-сополимерыВследствие хрупкости, особенно при ударных нагрузках, ПС непригоден для изготовления многих изделий. Этого недостатка не имеют АБС-сополимеры. АБС-сополимеры, получаемые механохимическим методом (пластик СНП). Наибольшее применение получил продукт совмещения сополимера стирола и акрилонитрила с акрилонитрил-бутадиеновым каучуком (пластик СНП). Его готовят смешением компонентов в смесителях Бенбери при 180-190 "С и экструдерах при 180-230 °С. В зависимости от состава сополимера и соотношения его с каучуком получают различные марки СНП, отличающиеся ударной вязкостью (от 22 до 80 кДж/м2) и другими физико-механическими свойствами (см. табл. 6.2). Пластик СНП устойчив к действию щелочей, морской воды, смазочных масел, бензина и хорошо перерабатывается в изделия литьем под давлением, экструзией, прессованием, выдуванием и вакуум-формованием. Его применяют для изготовления электро- и радиодеталей (телефонных аппаратов, корпусов радиоприемников и телевизоров и др.), труб, различной тары, игрушек, культтоваров и галантереи, фото принадлежностей. Из гранул и листового материала получают детали холодильников (дверцы, полки, коробки, контейнеры), облицовочные материалы (стенной ка фель, стенные панели с декоративной поверхностью и др.), предметы сантехники (раковины, ванны, сливные бачки и т.п.). АБС-сополимеры, получаемые методами прививки. АБС-сополимеры, содержащие 5-35 % акрилонитрила, 10-40 % бутадиена и 25-80 % стирола, являются наиболее универсальными термопластами. По сравнению с ПС они имеют повышенные значения механической прочности (см. табл. 6.2), теплостойкости, химической стойкости особенно стойкости к нефтепродуктам. Сохранение физико-механических свойств АБС-сополимеров и предотвращение их деструкции при переработке в изделия достигается введением как отдельных низкомолекулярных стабилизаторов, так и специальных стабилизирующих композиций, содержащих кроме традиционных веществ (бромбензол, оксид сурьмы (III) и др.) еще и хлорированные полимеры (поливинилхлорид, хлорированный ПЭ или их смеси). Примером одной из стабилизирующих композиций является смесь алкилзамещенных фенолов [4,4'-диметилен(2-трет-бутил-5-метил)фенол и др.], органических фосфитов [трис(нонилфенил)фосфит и др.] и эпоксисоединений (эпоксидированное соевое масло и др.). Основное назначение АБС-сополимеров — изготовление труб и фитингов, листов и изделий из листовых материалов. Кроме того, АБС-сополимеры широко применяются в металлизированном виде. Из них получают детали к смесителям, пылесосам, холодильникам, компьютерам, их используют на транспорте, в судо- и автомобилестроении. Вместе с пенополиуретанами листовые АБС-сополимеры используют для изготовления трехслойных конструкций. В последнее время АБС-сополимеры применяют для изготовления пенопластов и смесей с другими термопластами (поливинилхлоридом, поликарбонатом и полиуретанами).  ЛЕКЦИЯ 12. Технология производства полимеров на основе хлорированных непредельных углеводородов. Производство поливинилхлорида в массе . Производство поливинилхлорида в суспензии. Производство поливинилхлорида в эмульсии. Производство жесткого поливинилхлорида. Производство эластичного поливинилхлорида. Производство пенополивинилхлорида. Технология производства полимеров на основе хлорированных непредельных углеводородовК пластическим массам на основе полимеров хлорированных непредельных углеводородов (в основном этилена) относятся полимеры и сополимеры винилхлорида и винилиденхлорида, пластифицированный поливинилхлорид, пенополивинилхлорид. Поливинилхлорид (ПВХ) [-СН2-СНС1-]n является вторым (после ПЭ) наиболее крупнотоннажным представителем пластмасс. Мировые производственные мощности по производству ПВХ по состоянию на начало 2004 г. достигли 34,5 млн т/год. Из них примерно 40 % приходится на страны Азиатского Тихоокеанского региона, 26 % — на США и Канаду и около 20 % — на страны Евросоюза. По прогнозам аналитиков в пер спективе производство ПВХ будет тяготеть к источникам дешевых ресурсов рабочей силы и нефтехимического сырья. Структура потребления ПВХ в Западной Европе в 2004 г: твердые профили 28 %, трубы и фитинги 24 %, жесткие пленки 12 %, эластичные пленки 6 %, кабели 8 %, настилы полов 5 %, вспененные и мягкие профили 3 %, покрытия 3 %, бутыли 1 %, прочее 10 %. Российский рынок ПВХ относится к быстроразвивающимся и характеризуется оживленной конъюнктурой. Спрос внутреннего рынка опережает предложение отечественных производителей, поэтому в последние 5 лет увеличился импорт ПВХ в Россию. Производство ПВХ в России в 2004 г. составило 564 тыс. т. Импорт достиг 63 тыс. т. Экспорт ПВХ составил в 2004 г. около 140 тыс. т. На российском рынке представлены суспензионный, эмульсионный и микросуспензионный ПВХ, а также сополимеры винилхлорида. Наиболее востребованным является суспензионный ПВХ. Видовой ассортимент российского производства ПВХ ограничен выпуском суспензионного и эмульсионного ПВХ, а также сополимеров винилхлорида. Блочный и микросуспензионный ПВХ в России не производятся. В 2003-2004 гг. на российском рынке ПВХ произошел перелом в сторону увеличения потребления ПВХ в производстве профильно-погонажных изделий и уменьшения доли таких сегментов, как покрытия для пола и пластиката. Таким образом, произошла переориентация рынка ПВХ в направлении увеличения переработки ПВХ в жесткие изделия. Наметились позитивные изменения в таких отраслях, как строительство, медицинская и химическая промышленность, упаковка. ПВХ синтезируют в эмульсии, в суспензии и в массе. Метод получения ПВХ влияет и на его свойства (молекулярную массу, размер частиц), относительную стоимость и возможность изготовления сополимеров. Получили распространение сополимеры винилхлорида с винилацетатом, метилметакрилатом, акрилонитрилом, ви- нилиденхлоридом. Производство поливинилхлорида в массе Основным сырьем для производства ПВХ служит винилхлорид (ВХ). Винилхлорид при комнатной температуре и атмосферном давлении представляет собой бесцветный газ с приятным эфирным запахом, т. кип. -13,9 °С и плотность 970 кг/м3 (при -15 °С). ВХ растворяется в ацетоне, этиловом спирте, ароматических и алифатических углеводородах, но в воде практически нерастворим. Особенности полимеризации ВХ состоят в следующем. В отсутствие кислорода и инициаторов термическая полимеризация мономера не происходит, но в присутствии кислорода полимер после некоторого индукционного периода образуется довольно быстро. Полимеризация ВХ в присутствии инициаторов протекает гораздо быстрее в атмосфере азота, чем воздуха. Реакция полимеризации очень чувствитель на к наличию примесей. Так, ацетилен, метиловый и этиловый спирты, соляная кислота сильно замедляют скорость процесса, а стирол, гидрохинон, резорцин, анилин, дифениламин, фенол прекращают его. При полимеризации ВХ в массе реакцию проводят в жидком мономере, в котором предварительно растворен инициатор. Она приводит к образованию порошка полимера, нерастворимого в мономере. Процесс осуществляется периодическим или непрерывным методом как при пониженных (-10÷-20°С), так и при обычных температурах (40÷70°С). По одной из схем технологический процесс включает следующие стадии: предварительная полимеризация ВХ, окончательная полимеризация ВХ, выделение порошка полимера, промывка, сушка, просеивание и упаковка порошка (рис. 7.1). Из сборника 1 в автоклав 2 загружают ВХ и инициатор (динитрил азобисизомасляной кислоты, изопропилпероксидикарбонат и др.), а в рубашку автоклава подают воду температурой 60-65 °С. Давление в автоклаве повышается до 0,9-1,0 МПа. При непрерывном перемешивании турбинной мешалкой в течение 0,25-1 ч происходит предварительная полимеризация ВХ (на 10 %), приводящая к образованию суспензии ПВХ в жидком ВХ. Контроль полимеризации осуществляют по давлению в автоклаве и температуре воды, циркулирующей в рубашке. Суспензию сливают в горизонтальный автоклав 3, снабженный рубашкой для обогрева и ленточно-спиральной мешалкой для перемешивания реакционной смеси, добавляют регулятор молекулярной массы (транс-дихлорэтилен, циклонентен, тетрагидрофуран) и низкотемпературный инициатор (пероксид водорода — аскорбиновая кислота — сульфат железа (II); гидропероксид трет-бутила — триэтилбор и др.) и реакцию в течение 7,5-9,5 ч доводят до 60-85 %-ной конверсии ВХ при температуре от -10 до -20 °С. Непрореагировавший ВХ из автоклава после фильтрования, охлаждения и конденсации возвращается в сборник 1, а порошок полимера поступает в бункер 4 и далее на вибросито 5, где отбирается фракция с размером частиц не более 1 мм. Порошок полимера промывают горячей водой на центрифуге 6, подают в бункер 7, а затем с помощью транспортера 8 загружают в сушилку 9. После сушки горячим воздухом порошок собирают в бункер 10, просеивают на вибросите 11 и упаковывают в тару 12. Крупную фракцию ПВХ измельчают и перерабатывают отдельно. Процесс предварительной и окончательной полимеризации ВХ проводят в автоклавах, из которых тщательно удаляют кислород воздуха путем продувки ВХ.  Рис. 7.1. Схема производства поливинилхлорида в массе: 1 — сборник; 2 — автоклав; 3 — горизонтальный автоклав; 4, 7, 10 — бункеры; 5, 11 — вибросита; 6 — центрифуга; 8 — транспортер; 9 — сушилка; 12 — тара для порошка поливинилхлорида Во время полимеризации приходится отводить теплоту реакции, так как повышение температуры реакционной смеси приводит к образованию полимера с более низкой молекулярной массой. После окончания процесса через каждые 3-4 операции автоклавы очищают от налипшего на стенки полимера, поскольку это ухудшает условия теплосъема. Получаемый ПВХ отличается высокой полидисперсностью и широким молекулярно-массовым распределением. Достоинства полимеризации в массе: высокая чистота полимера, его повышенные электроизоляционные свойства, прозрачность изделий. Производство поливинилхлорида в суспензии Большая часть ПВХ производится суспензионным методом, обеспечивающим высокое качество полимера (со сравнительно узким молекулярно-массовым рас пределением) и хорошее регулирование температурного режима процесса (откло нение температуры не превышает 0,5 °С). Отвод теплоты реакции (91,6 кДж/моль) осуществляется через дисперсионную среду (водную фазу), в которой диспергиру ют жидкий ВХ в присутствии гидрофильных защитных коллоидов (стабилизаторов суспензии). Винилхлорид в водной фазе находится в виде отдельных капель, в которых и происходит его полимеризация. Сначала в каждой капле возникают первичные частицы, набухшие в мономере, которые по мере увеличения их числа агрегируются (слипаются). Такая картина наблюдается при конверсии ВХ до 20-30 %. По мере дальнейшего расходования мономера и завершения полимеризации образующиеся частицы начинают уплотняться с образованием пористых микроблоков, в конечном итоге превращающихся в монолитные твердые микроблоки. Суспензионный ПВХ получают по полунепрерывной схеме: стадия полимеризации — периодический процесс, а последующие операции проводятся непрерывно. В качестве инициаторов применяют растворимые в мономере динитрил азобисизомасляной кислоты, пероксид лаурила, пероксидикарбонаты и др. Некоторые пероксидикарбонаты ускоряют процесс полимеризации ВХ в 2-3 раза. Наиболее эффективны смеси инициаторов. Стабилизаторами служат метилцеллюлоза, сополимеры винилового спирта с винилацетатом и др. Водорастворимая метилцеллюлоза с со держанием 26-32 % метоксильных групп надежно защищает капли мономера от агре гирования при значительно более низких концентрациях по сравнению с другими стабилизаторами. Для обеспечения постоянного значения рН при полимеризации ВХ в систему вводят буферные добавки (водорастворимые карбонаты или фосфаты). Температура реакции определяет молекулярную массу ПВХ, степень разветвленности макромолекул и термостабильность полимера. В определенной степени на свойства продукта влияют также рецептуры загрузки (массовые соотношения воды и мономера), степень конверсии и другие факторы. Размеры частиц порошка полимера (до 600 мкм, обычно 75-150 мкм) зависят от типа применяемого стабилизатора, его количества и интенсивности перемешивания. Поскольку рецептуры суспензионной и эмульсионной полимеризации винилхлорида близки, проведем их сравнение. Типичные рецептуры суспензионной и эмульсионной полимеризации винилхлорида приведены в табл. 7.1.  Технологический процесс производства ПВХ в суспензии состоит из следующих стадий: полимеризация ВХ, охлаждение и отжим суспензии, сушка порошка полимера (рис. 7.2). В работающий под давлением реактор 1 объемом 20-40 м3, оснащенный мешалкой и рубашкой для обогрева и охлаждения реакционной смеси, подают определенные количества деионизированной воды из емкости 2, раствора стабилизатора из емкости 3 (через фильтр 4) и раствора инициатора в мономере из мерника 5. Затем реактор продувают азотом и при перемешивании загружают жидкий ВХ из сборника 6. После загрузки компонентов в реактор в рубашку реактора подают горячую воду для нагрева реакционной смеси до 40 "С. Продолжительность полимеризации при 42-88 °С и давлении 0,5-1,4 МПа составляет 20-30 ч, конверсия мономера 80-90 %. Окончанием процесса считают понижение давления в реакторе до 0,33-0,35 МПа. Вакуум необходим для удаления из аппарата непрореагировавшего ВХ, который затем собирается в газгольдере и направляется на ректификацию. После очистки он вновь используется для полимеризации.  Рис. 7. 2. Схема производства поливинилхлорида в суспензии: 1 — реактор; 2 — емкость деионизированной воды; 3 — емкость раствора стабилизатора; 4 — фильтр; 5 — весовой мерник раствора инициатора; 6 — сборник винилхлорида; 7 — сборник-усреднитель; 8 — центрифуга; 9 — сушилка; 10 — бункер; 11 — узел рассева порош ка; 12 — тара для порошка поливинилхлорида Суспензию образовавшегося полимера передают в сборник-усреднитель 7, в котором ее смешивают с другими партиями, охлаждают и сливают в центрифугу непрерывного действия 8 для отделения полимера от водной фазы и промывки его водой. Промывные воды поступают в систему очистки сточных вод. Порошок с влажностью 25-35 % подается в сушилку 9, где его сушат горячим воздухом при 80-120°С до содержания влаги 0,3-0,5 %. Затем порошок сжатым воздухом передают в бункер 10, а из него в узел рассева 11. Полученный порошок упаковывается, а непросеянная крупная фракция поступает на дополнительный размол. Суспензионный ПВХ выпускают в виде однородного порошка белого цвета с на сыпной плотностью 450-700 кг/м3. Молекулярная масса полимера характеризуется константой Кф (константой Фикентчера), изменяющейся для суспензионного ПВХ от 47 до 76 в зависимости от марки. Константу Кф можно вычислить из соотношения:  Производство поливинилхлорида в эмульсии Полимеризация ВХ в эмульсии так же, как и в суспензии, осуществляется в водной среде, но в присутствии ионогенных поверхностно-активных веществ (эмульгаторов) и инициаторов, растворимых в воде. Эмульгаторами и инициаторами являются те же вещества, которые применяются при эмульсионной полимеризации стирола. Скорость процесса и свойства ПВХ зависят от природы и концентрации инициатора и эмульгатора, рН среды, соотношения мономер : водная фаза, температуры и других факторов. Обычно этим методом получают ПВХ с размером частиц от 1 до 3 мкм. Исходя из назначения полимера (для производства паст, латексов, плас масс), выбирают соответствующую рецептуру и режим полимеризации. Большое значение при эмульсионной полимеризации имеет рН водной фазы. Регуляторами рН служат фосфаты или карбонат натрия. Обычно рН среды поддерживается в пределах 8-8,5. Эмульсионный ПВХ содержит эмульгатор и буферные добавки, не удаляемые при промывке, и поэтому отличается от суспензионного полимера пониженными прозрачностью, диэлектрическими показателями, термостабильностью и др. Но из-за высокой скорости полимеризации и значительной дисперсности порошка этот способ полимеризации находит применение. Эмульсионный ПВХ получают полимеризацией ВХ по периодической и непрерывной схемам. Технологический процесс производства непрерывным методом состоит из следующих стадий: полимеризация ВХ, дегазация, стабилизация и сушка латекса, рассев порошка (рис. 7.3). В реактор 1 объемом 15-30 м3 под давлением 1,0-1,1 МПа непрерывно поступает жидкий ВХ и водная фаза — раствор эмульгатора, регулятора рН и инициатора в деионизированной воде. В верхней секции реактора с помощью коротколопастной мешалки (1-1,4 об/с) создается эмульсия мономера в воде и через рубашку осуще ствляется подогрев эмульсии до 40 °С. По мере движения эмульсии от верхней до нижней части реактора при 40-60 °С происходит полимеризация ВХ с конверсией 90-92 %. Продолжительность полимеризации 15-20 ч. Полимеризация проводится либо в одном реакторе, либо в двух, соединенных последовательно.  Рис. 7.3. Схема производства поливинилхлорида в эмульсии: 1 — реактор-автоклав; 2 — дегазатор; 3 — сборник латекса; 4, 5 — аппараты для стабилизации; 6 — сушилка; 7 — циклон; 8 — рукавный фильтр; 9,10 — бункеры Латекс, содержащий около 42 % ПВХ, направляют в дегазатор 2, в котором под вакуумом (остаточное давление 19-21 кПа) удаляют непрореагировавший растворенный ВХ (после ректификации его возвращают в производство), а затем в сбор ник 3. Из сборника латекс поступает сначала в аппараты 4 и 5 для стабилизации ПВХ 5 %-ным водным раствором соды, а затем в распылительную сушилку 6. Сушка осу ществляется горячим воздухом (160 °С), подаваемым в верхнюю часть сушилки. Воздух со взвешенным порошком ПВХ (70 °С) направляется в циклон 7, где оседает основная часть порошка. Остальная его часть улавливается рукавным фильтром 8. Порошок ПВХ из бункеров 9 и 10 поступает на рассев и упаковку. Выделение порошка из латекса можно осуществлять не только проводя операцию сушки, но и методом коагуляции. В этом случае нестабилизированный латекс перекачивают в осадитель и с помощью электролита (водного раствора сульфата аммония) и активного перемешивания разрушают. При этом полимер выпадает в виде частиц. После фильтрования и промывки на центрифуге водой порошок сушат в сушилке. Затем его измельчают, просеивают и упаковывают. Содержание влаги в порошке не должно превышать 0,4 %. Эмульсионный ПВХ выпускается в виде порошка белого цвета. Константа Фикентчера изменяется в пределах 54-74. Порошкообразный и гранулированный ПВХ является сырьем для производства основных промышленных марок, а именно жесткого ПВХ—винипласта и эластичного пластиката. Винипласт выпускается в виде листов, прутков, труб. |