Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

Производство АБС-сополимеров в эмульсииАБС-сополимеры — ударопрочные материалы, получаемые с использованием трех мономеров (акрилонитрила, бутадиена и стирола) несколькими способами:

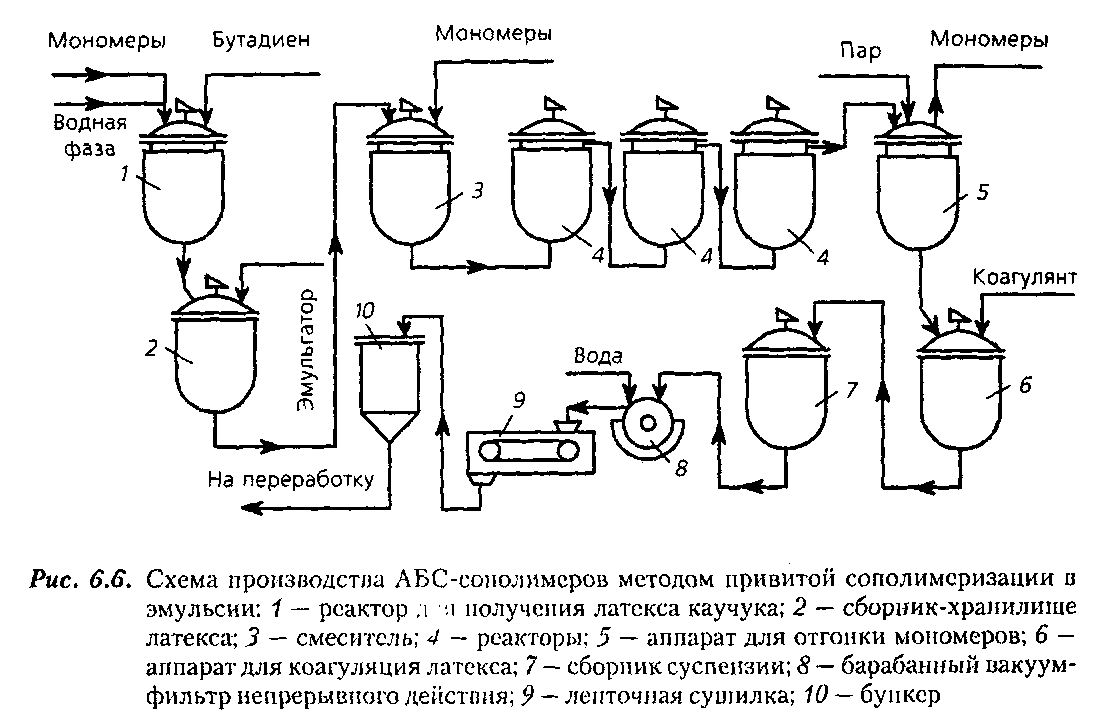

Метод привитой сополимеризации позволяет получать материал с более равномерным составом, лучшей перерабатываемостью в изделия и более высокими физико-механнческими свойствами, чем в случае сокоагуляции латексов и, тем более, механического смешения. Большинство процессов получения АБС-сополимеров осуществлено периодическим способом на стадии сополимеризации и непрерывным на последующих стадии. Реже весь процесс проводится непрерывным методом. Технологический процесс производства ABC-сополимеров по одному из методов привитой сополимеризации эмульсии состоит из следующих основных стадий: получение латекса каучука, смешение латекса с мономерами, привитая сополимеризация каучука с мономерами, отгонка непрореагировавших мономеров, коагуляция латекса, выделение, промывка сушка порошка, гранулирование АБС-сополимеров (рис. 6.6). Бутадиен (или смесь стирола с бутадиеном, или смесь акрилонитрила с бутадиеном) загружают в реактор 1 объемом 20—30 м3, содержащий воду, эмульгатор, инициатор и регулятор молекулярной массы, и при температуре 60-80 °С и давлении -0,5 МПа получают латекс каучука. После отгонки непрореагировавшего бутадиена латекс охлаждают до 40-50 °С и сливают в сборник-хранилище 2, из которого дозировочным насосом непрерывно подают в смеситель 3. В сборник 2 вводятся дополнительные количества эмульгатора и инициатора, необходимые для стаби лизации добавляемых в смеситель 3 мономеров (стирола и акрилонитрила) и инициирования их сополимеризации. Из смесителя 3 латекс непрерывно поступает в каскад реакторов 4, в которых последовательно протекает реакция при витой сополимеризации при 65-80°С и атмосферном давлении. Конверсия мономеров составляет 96-98 %.  Каждый реактор (объемом 20-30 м3) изготовлен из нержавеющей стали или биметалла и снабжен мешалкой и рубашкой для обогрева с индивидуальной системой регулирования температуры. Непрореагировавшие мономеры непрерывно отгоняют при 80°С с помощью острого водяного пара под вакуумом (0,07 МПа) в аппарате 5, охлаждают в холодильнике и собирают в приемник. После перегонки их возвращают в цикл. Затем латекс коагулируют при 40-65 °С добавлением коагулянта в аппарате 6 и образовавшуюся суспензию собирают в сборник 7. Фильтрование суспензии и промывка осадка водой проводится на барабанном вакуум-фильтре непрерывного действия 8. Промытый и отжатый порошкообразный продукт влажностью 50—60 % поступает в ленточную сушилку 9 и сушится при 80 °С горячим воздухом до влажности 1 %. Сушилка снабжена специальным валковым при способлением для таблетирования порошка. Таблетки собирают в бункер 10, а затем смешивают с красителями и другими добавками и гранулируют. Производство пенополистиролаПроизводство пенополистирола (ППС) осуществляется тремя методами: прессовым, беспрессовым и экструзионным. Более широкое применение находят беспресовый и экструзионный методы. Изготавливают блоки и плиты, пленки и листы, изделия разнообразной формы и трехслойные конструкции. Прессовый метод. Технологический процесс состоит из трех стадий: смешение эульсионного ПС с газообразователем, прессование композиции, вспенивание заготовки. 100 масс. ч. порошкообразного эмульсионного ПС и 2-5 масс. ч. газообразователя (азодиизобутиронитрила, карбоната аммония) смешивают в шаровой мельнице, снабженной рубашкой для охлаждения, в течение 12-24 ч до получения однородной смеси. Готовую композицию помещают в герметичную пресс-форму пресса и нагревают при 120-145 °С под давлением 8-12 МПа в течение 1,5-2 мин (на 1 мм толщины готовки). При указанных условиях частицы порошка сплавляются в монолитную маccy, а газообразователь выделяет газ (азот, углекислый газ), который распределяется в массе полимера. После охлаждения пресс-формы до 25-35°С заготовку вынимают, нагревают в обогреваемых камерах при 95-100 °С в течение 90-120 мин. Приэтом ПС смягчается и происходит равномерное вспенивание заготовки до размеров изделия. Беспрессовый метод. Технологический процесс производства ППС осуществляют периодическим или непрерывным способом. Он состоит из трех стадий: предварительное вспенивание гранул, хранение гранул и окончательное вспенивание гранул формлением изделия. Предварительное вспенивание гранул, полученных суспензионным методом и содержащих в качестве вспенивающего агента изопентан, осуществляется на специальных установках. Вначале гранулы нагревают острым паром (100 °С) в течение 2-8 мин. При этом происходит их частичное расширение. Затем гранулы выдерживают на воздухе при 20-25 °С в течение 5-24 ч. За это время из образовавшихся ячеек удаляется проникший пар, который замещается воздухом. Окончательное вспенивание гранул, помещенных в формы с перфорированными стенками, осуществляется с помощью водяного пара давлением 0,06-0,12МПа при температуре 107-110 °С. Вслед за вспениванием, сопровождающимся сплавлением расширенных гранул, проводится охлаждение изделия в форме до 20-40°С втечение 30-40 мин, после чего изделие вынимают из формы. Если изделия представляют собой блоки, то они могут быть нарезаны на пластины и листы. Экструзионный метод. Пленки и листы из ППС шириной 400-2100 мм, толщиной 0,1-4 мм и поверхностной плотностью 60-300 г/м2 производятся непрерывным методом как экструзией специально приготовленных гранул ПС на установках производительностью 30-50 кг/ч, так и экструзией ПС с введением в расплав полимера вспенивающих агентов на установках производительностью свыше 100 кг/ч. ПС или смесь ПС с 20-50 % УПС в необогреваемых барабанных или скоростных турбинных смесителях смешиваются с остальными компонентами. Примерная рецептура композции приведена ниже, %:  Смесь экструдируют с получением гранул или перерабатывают в виде порошка. Гранулы перерабатываются в рукавные пленки методом экструзии с раздувом. Пленка из ПС дополнительно подвергается двухосной ориентации для упрочнения, а пленки из смесей ПС с УПС могут быть подвергнуты дополнительному вспениванию в термостатируемой водяной ванне или обогреваемом канале. В первой части экструдера при 200-240°С получают гомогенный расплав, содержащий вспениватель, а во второй части расплав быстро охлаждают до минимально допустимой температуры экструзии (130-140°С). Вспенивание начинается на расстоянии нескольких миллиметров после выхода расплава из кольцевой головки экструдера. При этом рукав изнутри раздувается воздухом (степень раздува от 1 : 2 до 1 : 6). Затем пленка разрезается ножом вдоль по образующей и наматывается на барабаны. Вспенивающие агенты (пентан, фреоны) в расплав полимера, уже содержащего все необходимые компоненты, вводятся в экструдер под давлением 10-20 МПа. Применяют двухшнековыеые экструдеры или два экструдера с последовательным расположением. В первом экструдере происходит гомогенизация массы со вспенивающим агентом, а во втором — охлаждение расплава до температуры экструзии и оформление пленки. ЛЕКЦИЯ 11. Свойства и применение полистирольных пластиков. Полистирол и ударопрочный полистирол. Сополимеры стирола. Пенополистирол. АБС-сополимепы. |