Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

|

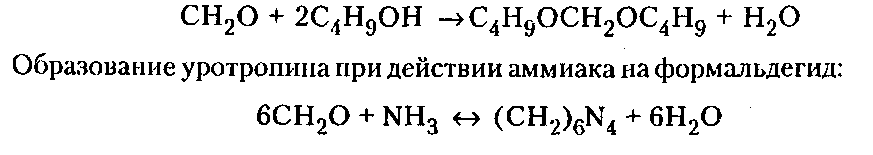

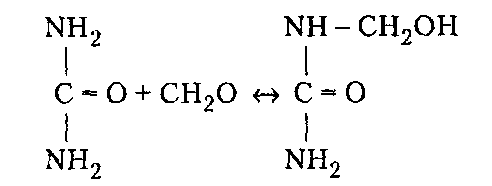

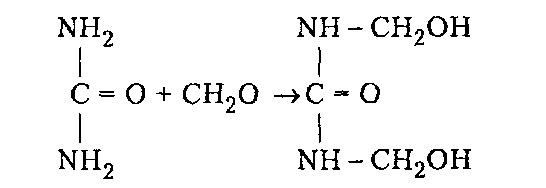

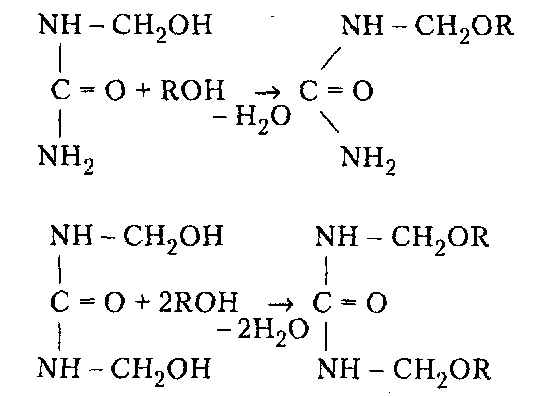

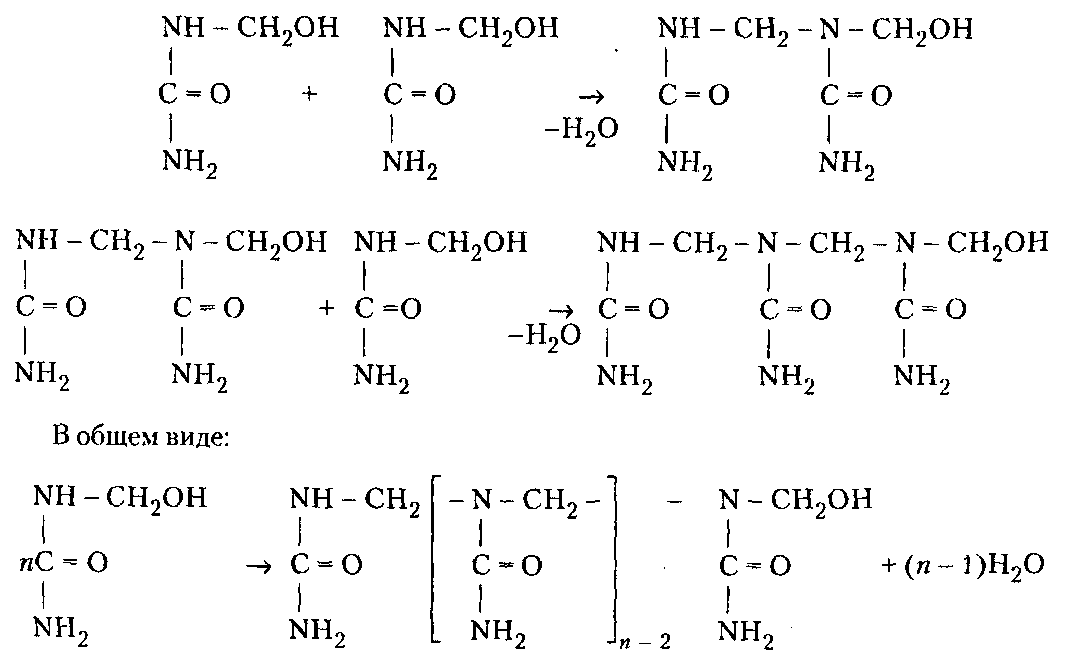

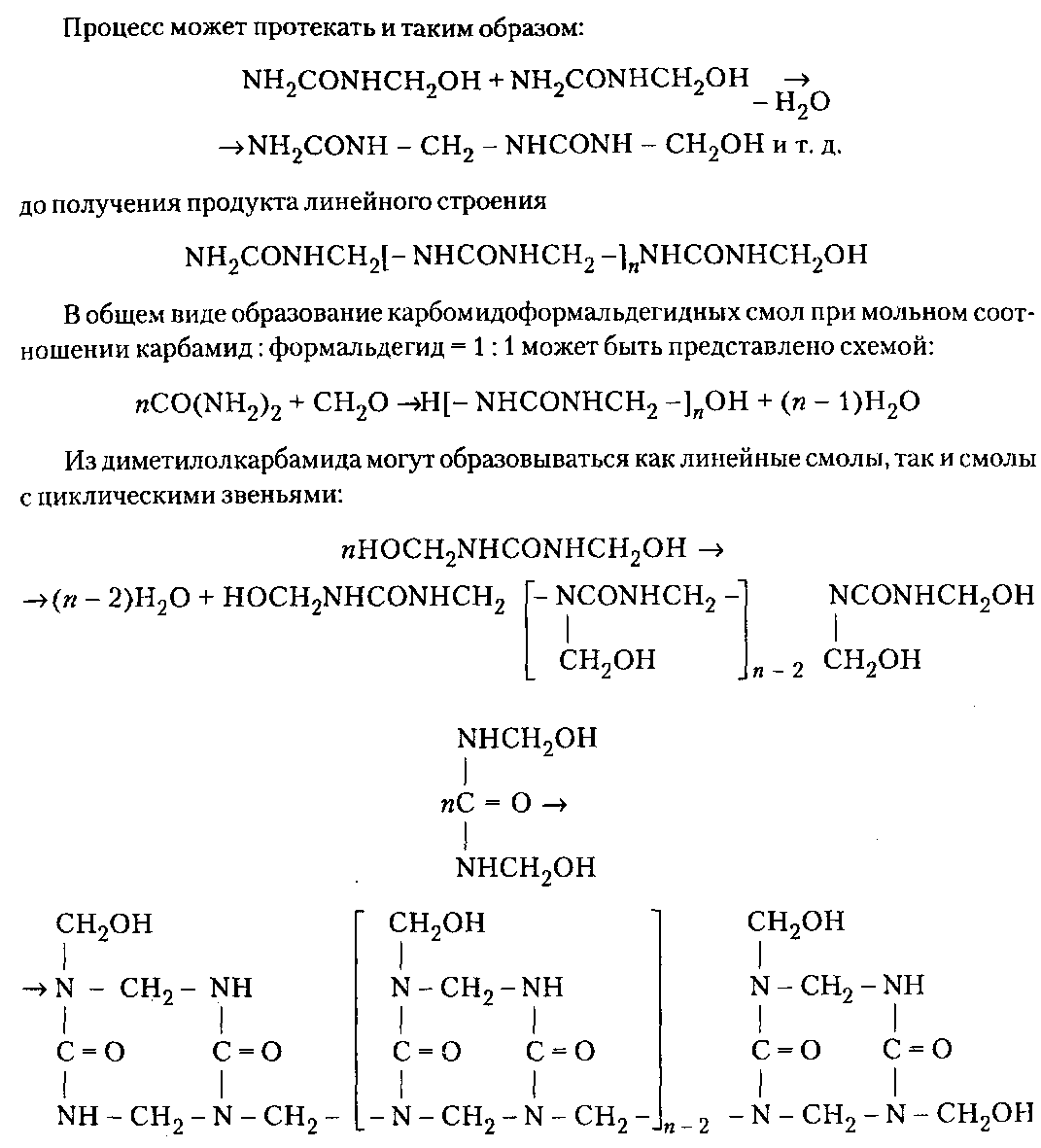

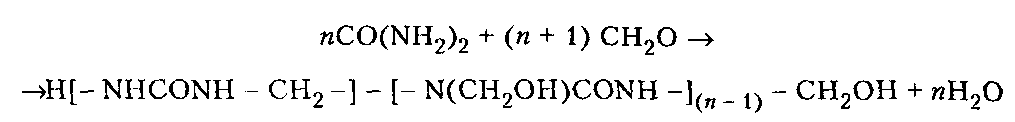

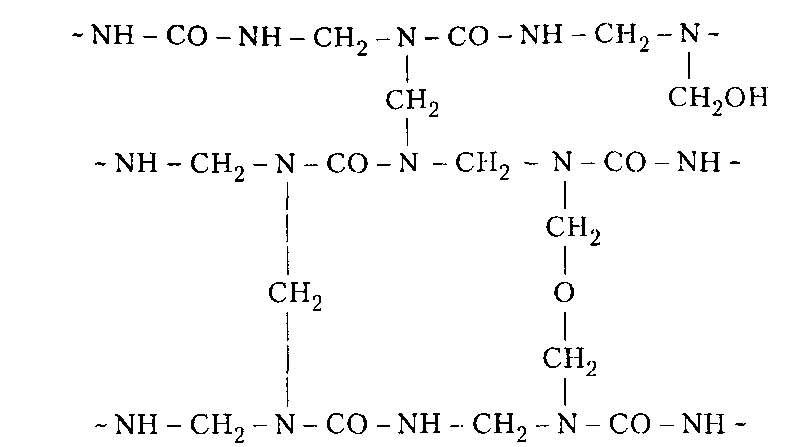

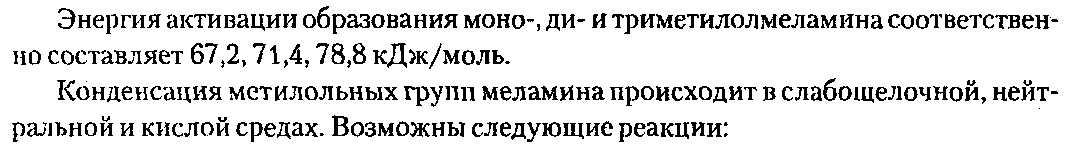

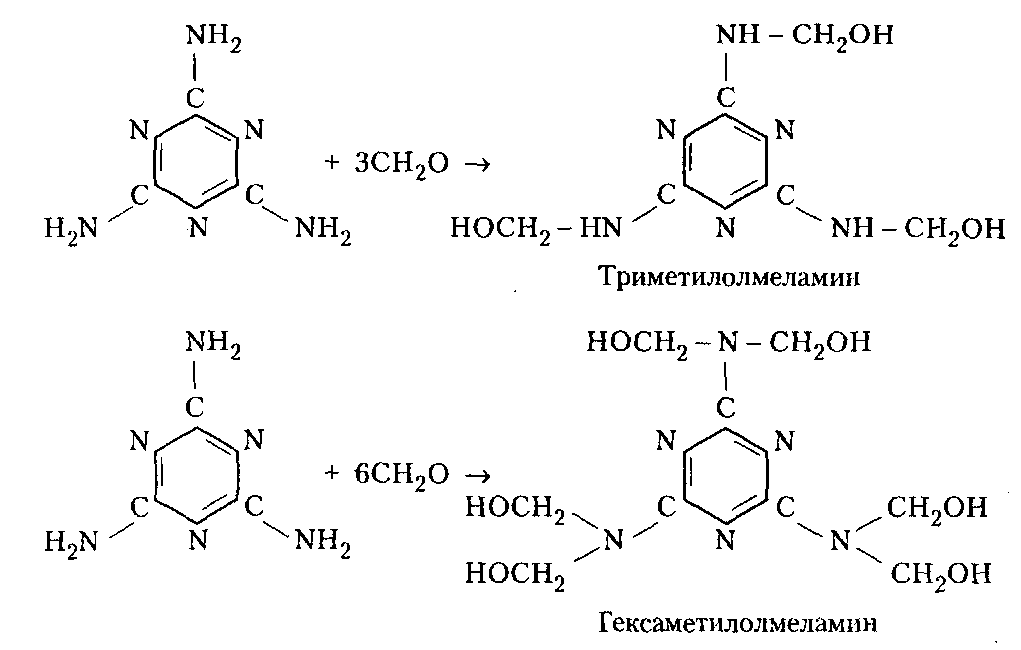

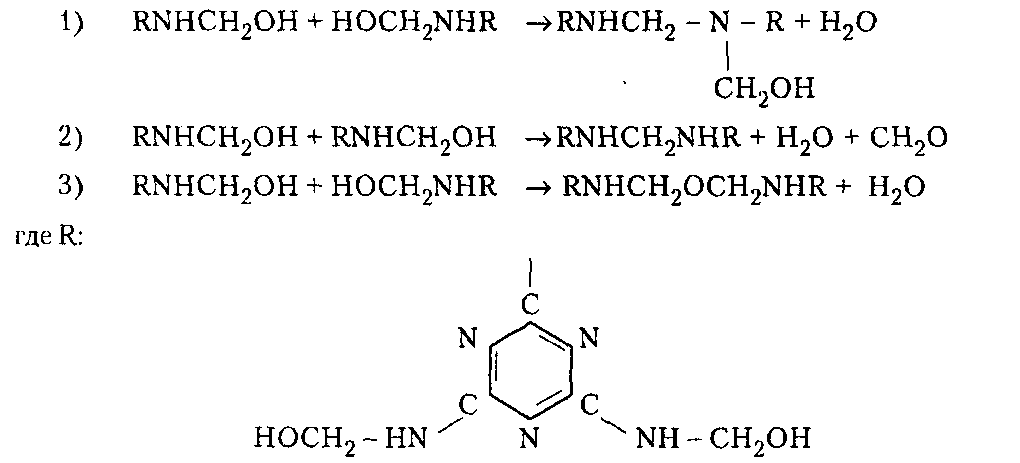

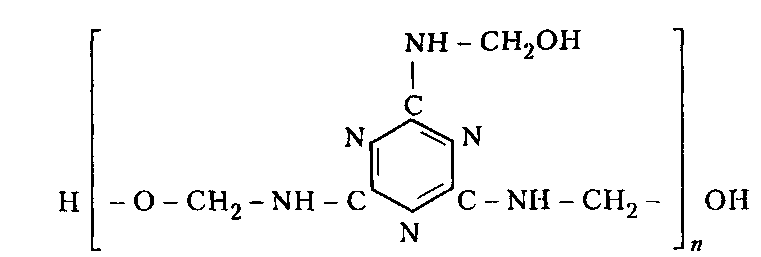

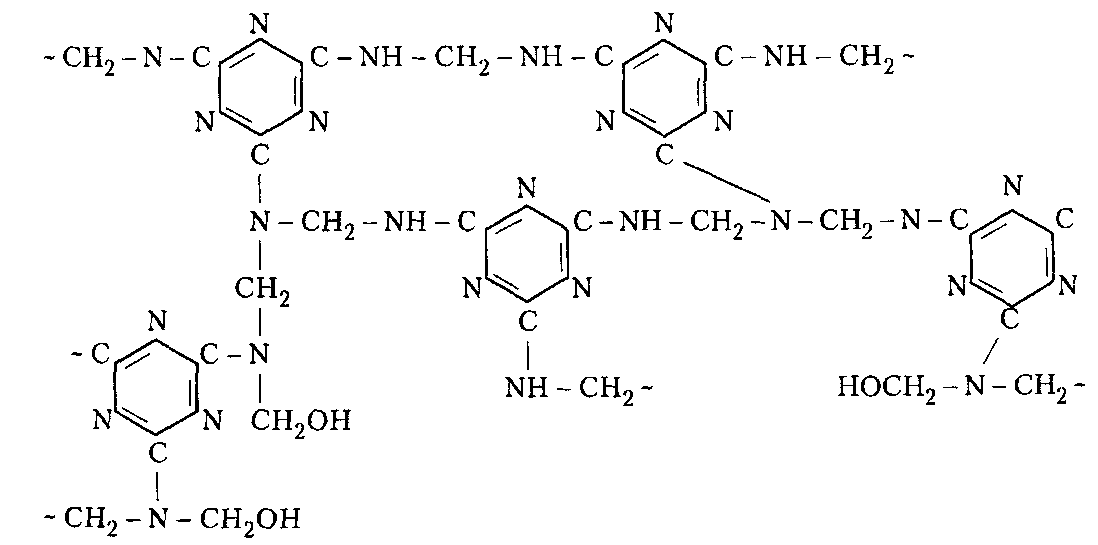

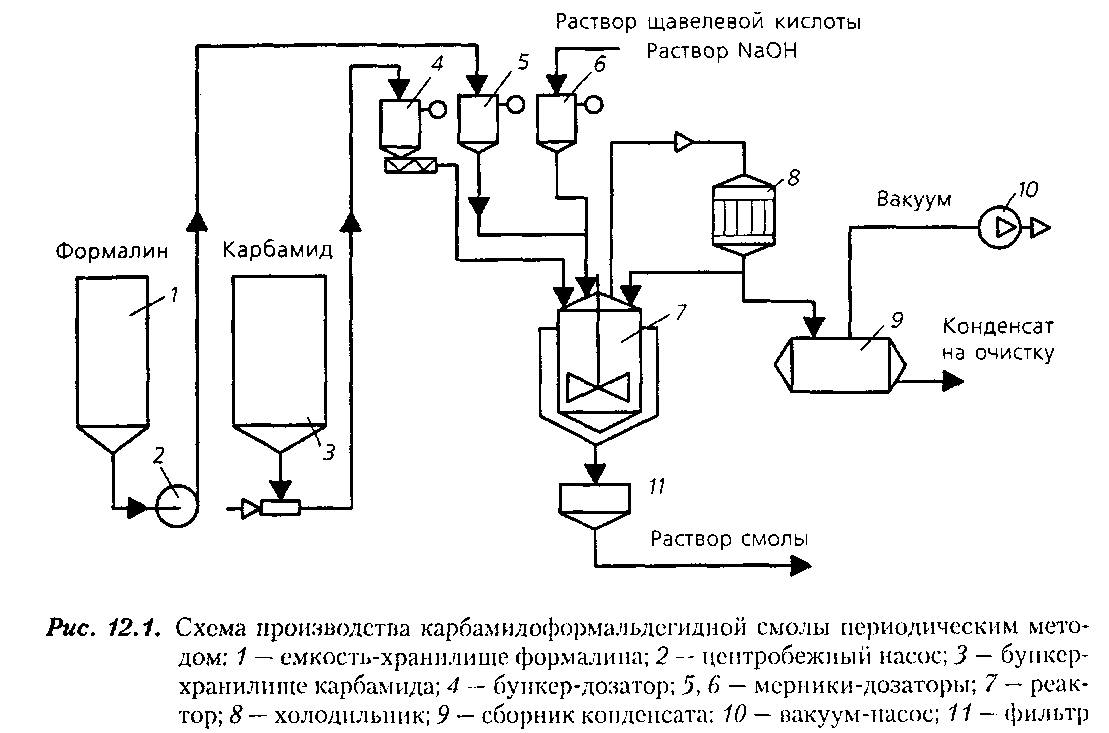

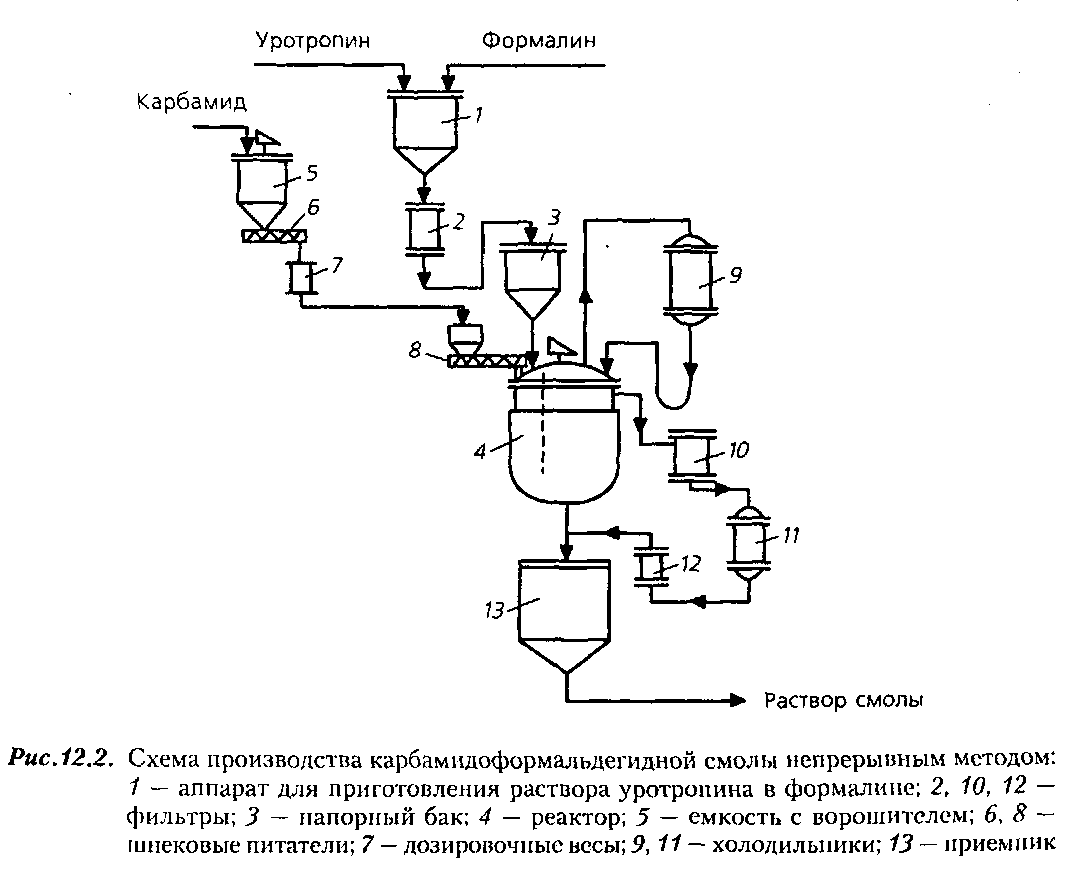

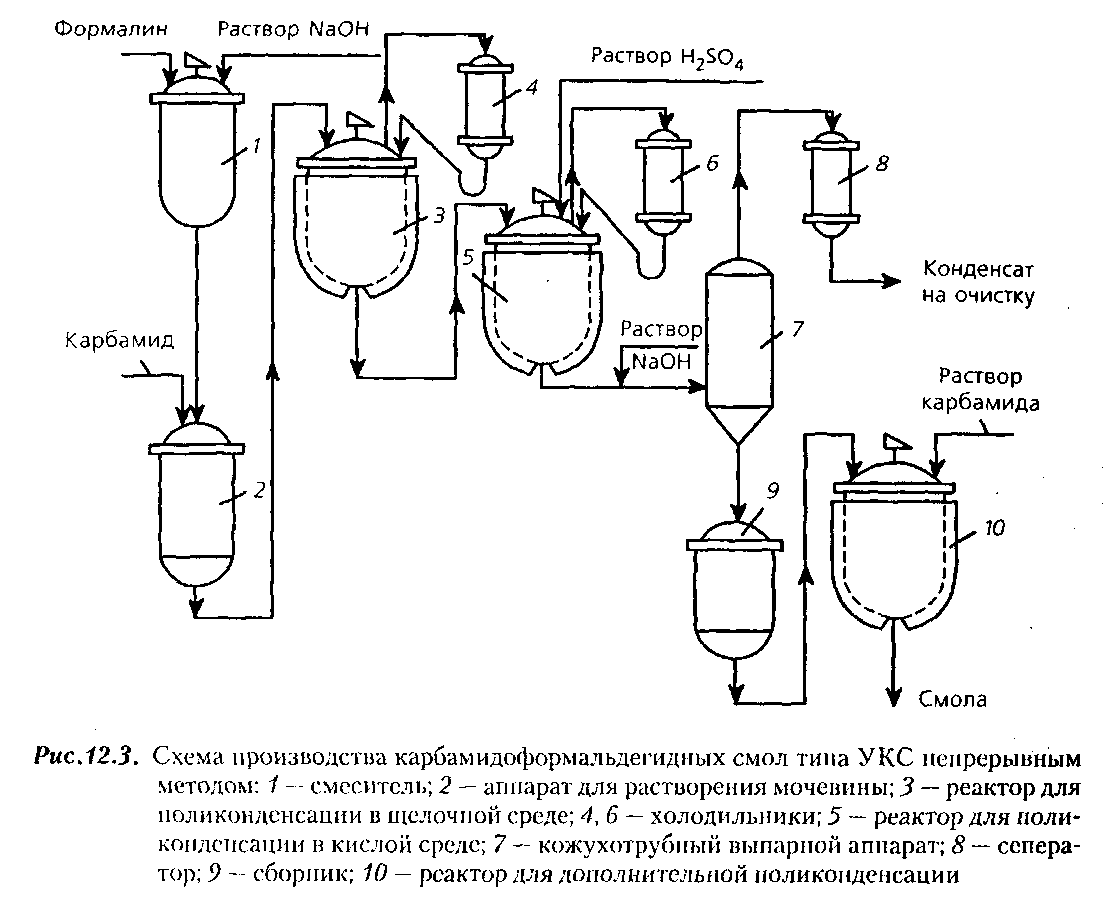

Карбамид (мочевина), получаемая из аммиака и двуокиси углерода, представляет собой белые кристаллические гранулы с температурой плавления 132,7 °С и плотностью 1330 кг/м3. Карбамид является диамидом угольной кислоты. Водные растворы карбамида имеют нейтральную реакцию на лакмус, но наличие NH2-rpynn обусловливает слабый основной характер (константа ионизации в воде при 25°С равна 1,5•10-14), органические и неорганические кислоты образуют с ним соли. Меламин (цианурамид, триаминотриазин) представляет собой белый кристаллический порошок с температурой плавления 354°С и плотностью 1570 кг/м3, плохо растворимый в воде. Получают его из дициандиамида или карбамида и аммиака при 350-500 °С и давлении 10-40 МПа. Меламин — слабое основание (К} - 1,26•10-9), но более сильное, чем мочевина; его водные растворы имеют слабощелочную реакцию; с кислотами он образует соли. Меламин хорошо растворяется в водных растворах едкого натра и едкого калия, хуже — в воде (5 % при 100°С). Формальдегид (муравьиный альдегид) — газообразное вещество со своеобразным острым запахом (температура кипения 21 °С). Формальдегид легко растворяется в воде (растворы называются формалином) и спиртах. (Вода поглощает до 50 % СН20.) В водных растворах в нейтральной и щелочной средах он находится в гидратированной форме — в виде метиленгликоля: Метиленгликоль в водных растворах любой концентрации склонен к поликонденсации с образованием полиоксиметиленгликолей: При этом образуются димеры (n = 1), олигомеры (n = 2-8) и в определенных условиях (длительное хранение, низкая температура, высокая концентрация СН2O) полимер, выпадающий в осадок в виде порошка, — параформ (n = 9-100). При нагревании он растворяется в формалине, деструктируя до метиленгликоля. Выпадение полимера замедляется при добавлении в раствор метилового спирта, который образует монометиловые эфиры полиоксиметиленгликолей и препятствует росту молекул полимера. Для формальдегида характерны следующие реакции, представляющие интерес при производстве смол. Одновременное самоокисление и самовосстановление альдегидной группы в присутствии водного раствора щелочи, сопровождающееся образованием метилового спирта и муравьиной кислоты. Образование ацеталей при нагревании формалина со спиртами (например, бутиловым):  Формалин выпускают с содержанием формальдегида 36,5-37,5 % и содержанием метанола 4-8 %. Гексаметилентетрамин ГМТА (уротропин, гексамин) (CH2)6N4 — белый крис таллический порошок, легко растворяющийся в воде. ГМТА — слабое органическое основание, но более сильное, чем мочевина; с кислотами образует соли. Особенности взаимодействия карбамида и меламина с формальдегидом. Строение и отверждение аминоформальдегидных смол Карбамидоформальдегидные смолы. В щелочной среде (рН 11-13) из карбамида и формальдегида независимо от соотношения компонентов образуется монометилолкарбамид:  В случае проведения реакции в нейтральной или слабощелочной среде (рН 7-8) карбамид с формальдегидом в зависимости от исходного соотношения компонентов и температуры также образует моно- и диметилолкарбамид. При 20-50°С и мольном отношении карбамид:формальдегид=1:1 образуется монометилолкарбамид, который при более высокой температуре превращается в смолу линейного строения. При 20-75°С и мольном отношении карбамид: формальдегид = 1:2 образуется диметилолкарбамид:  Процесс протекает в две стадии: сначала из карбамида и формальдегида получа ется монометилолкарбамид, а затем более медленно присоединяется вторая молеку ла формальдегида и образуется диметилолкарбамид. Монометилолкарбамид — белое кристаллическое вещество, плавящееся поел перекристаллизации из спирта при 111°С. Она растворяется в холодной воде и метиловом спирте. Диметилолкарбамид после перекристаллизации из 80 %-ного спирта плавится при 126°С. При 137-138°С расплавленный продукт отщепляет воду и формальдегид и затвердевает, превращаясь в аморфное вещество, разлагающееся без плавления при 260°С. Диметилолкарбамид хорошо растворяется в воде (400 г/л по сравнению с 150 г/л монометилолкарбамида) и при нагревании в метиловом и этиловом спиртах. Обработка моно- и диметилолкарбамида спиртами в присутствии кислых ката лизаторов приводит к получению простых эфиров:  В слабокислой среде (рН 5-6,5) из карбамида и формальдегида при избытке формальдегида образуются низкомолекулярные смолы (олигомеры), молекулярная масса которых определяется температурой и продолжительностью реакции поликонденсации. Из монометилолкарбамида образуются только линейные олигомеры.   Таким образом, неотвержденные карбамидоформальдегидные смолы (КФС) представляют собой смеси молекул небольшой молекулярной массы (олигомеров) Из-за высокой реакционной способности компонентов и разнообразия направлений реакции поликонденсации возможно приготовление смол различного линейного и разветвленного строения. Основной их особенностью является присутствие метилольных групп, способных к дальнейшей поликонденсации. Содержание метилольных групп в смоле тем выше, чем больше участвовало в реакции формальдегида. В общем виде КФС имеют следующее строение:  В сильнокислой среде (рН 1-4) карбамид с формальдегидом, взятые в мольном отношении 1:1 или 1:2, быстро вступают в реакцию и образуют аморфные, нерастворимые продукты. Скорость реакции поликонденсации растет с повышением кислотности среды. Строение их аналогично полимерным метиленмочевинам общей формулы: Нагревание их водных растворов в нейтральной, слабокислой или слабощелочной среде приводит к образованию смол, растворимых в воде. Если нейтральная и слабощелочная среды более благоприятны для образования метилольных производных, то слабокислая среда — для получения смол, а сильнокислая — для их отверждения. Энергия активации реакции поликонденсации карбамида и формальдегида в нейтральной или щелочной среде достигает 60,0-66,8 кДж/моль, а в кислой снижается до 50 кДж/моль. Вязкость водного раствора смолы увеличивается по мере увеличения продолжительности и повышения температуры конденсации. Отгон при атмосферном или пониженном давлении части воды также приводит к увеличению вязкости раствора. Кроме воды, в которой растворимы продукты поликонденсации карбамида и формальдегида, при получении смол в производстве лаков и красок находят применение и другие растворители (например, бутиловый спирт). Отверждение КФС происходит лишь в том случае, если они содержат свободные метилольные группы. Процесс взаимодействия молекул сопровождается выделением воды и формальдегида и образованием поперечных связей между молекулами. Чем больше метилольных групп в смоле, тем выше плотность сшивки молекул и лучше качество отвержденного продукта. Возможно протекание четырех основных реакций:  Образование сшитых КФС можно представить схемой:  Плотность поперечных связей между молекулами в отвержденных КФС все же невелика. Изучение процесса отверждения показало, что оно протекает через три стадии. В стадии А смола представляет собой вязкую жидкость, легко растворимую в воде. Температура стеклования ее не ниже -5 "С. В стадии Б смола представляет собой рыхлое, набухшее в воде, студнеобразное тело, переходящее при дальнейшем нагревании в более плотное состояние. В стадии В смола представляет собой твердое и плотное вещество, нерастворимое и неплавкое. Переход смолы из стадии А в стадию Б сопровождается ухудшением растворимости в воде, низших спиртах и глицерине. В этом состоянии смола скорее всего представляет собой линейный полимер, составленный из более длинных (по сравнению с исходной смолой) цепей. При переходе смолы в стадию В происходит выделение 20-25 % воды и потеря растворимости. Отвержденная смола набухает в воде, спирте, формалине и глицерине. Набухание показывает, что число поперечных связей в ней невелико. Этот вывод подтверждается малой стойкостью отвержденной смолы к го рячей воде и водным растворам кислот, а также легкостью деструкции при нагревании (с небольшим выходом кокса). Меламиноформальдегидные смолы (МЛФС). Эти смолы получают из меламина и формальдегида. Закономерности их образования и отверждения близки к закономерностям образования и отверждения карбамидоформальдегидных смол. Присоединение формальдегида к меламину протекает с заметной скоростью уже при 40 0С. При этом образуются метилольные производные. Наиболее благоприят ной является нейтральная или слабощелочная среда (рН 7-8,5). Легко присоединяются лишь три моля формальдегида на один моль меламина — образуется триметилолмеламин. Следующие три моля присоединяются в более жестких условиях (при значительном избытке формальдегида и температуре выше 80°С), причем в процессе реакции можно выделить тетра-, пента- и гексаметилолмеламин. Метилольные производные меламина хорошо растворяются в горячей воде, но быстро осаждаются в виде кристаллических продуктов при охлаждении растворов. Ниже показано получение три- и гексаметилолмеламина:    В указанных реакциях метиленовые и простые эфирные связи возникают за счет метилольных групп и процесс образования смолы сопровождается выделением воды. Поскольку в каждой молекуле имеется три реакционных центра, получаются смолы разветвленного строения. На стадии образования низкомолекулярных МЛФС их строение в общем виде можно изобразить следующим образом  Число простых эфирных связей начинает возрастать при температуре выше 130°С, однако при 150—180°С вследствие выделения формальдегида образующиеся диметиленэфирные группы превращаются в метиленовые: В кислой среде метилолмеламин реагирует со спиртами, образуя эфиры — крис таллические вещества, превращающиеся при нагревании в присутствии воды в неплавкие и нерастворимые смолы. Процесс сопровождается отщеплением спирта и формальдегида; ускорителями служат кислоты и соли сильных кислот (хлориды аммония, цинка и др.). При хранении водных растворов МЛФС наблюдается медленное возрастание вязкости, что указывает на дальнейшее протекание реакции конденсации. Этот процесс может проходить до превращения раствора в прозрачный или просвечивающий гель, характеризующийся наличием поперечных связей в смоле:  Таким образом, длительное хранение растворов смолы, повышение температуры и снижение рН среды приводят к гелеобразованию. Его можно предотвратить повышением рН растворов смолы до 9,0-9,5, например, добавлением небольших количеств буры (0,05-2,0 % по отношению к смоле). При высокой температуре (130-150 °С) и в присутствии кислого катализатора отверждение МЛФС происходит быстро. Повышенная по сравнению с мочевиной функциональность меламина определяет возникновение в смоле большого числа поперечных связей. МЛФС обладают лучшими, чем МФС, водо- и теплостойкостью, твердостью и блеском. Производство олигомерных карбамидоформальдегидных смол (КФС) Условия производства КФС очень разнообразны. Процесс может быть проведен в слабощелочной, нейтральной и слабокислой средах при температурах от 15 до 100°С, в присутствии различных конденсирующих веществ или без них, при частичном или полном удалении воды во время реакции, добавлении растворителей и т. п. В промышленности из карбамида и формалина готовят конденсационные растворы, водные растворы смол и сухие смолы. Конденсационные растворы. Это растворы в воде смесей моно- и диметилолкарбамида, которые получают в слабощелочной среде (рН 7-8) при невысокой температуре (15-40 °С). Соотношение вводимых в реакцию компонентов: 1,5-2 моль формальдегида на 1 моль карбамида. Время реакции 2-3 ч. Конденсационные растворы при рН 7 могут выдерживать сравнительно длительное хранение. При стоянии раствора из него постепенно выделяются кристаллические метилольные производные карбамида. Для предотвращения этого конденсационные растворы хранят при 35-40 °С или добавляют 1-5 % веществ, образующих с водой высоковязкие растворы и не вступающих в реакцию с компонентами конден сационного раствора. К таким веществам относятся водорастворимые сложные и про стые эфиры целлюлозы, поливинилметиловый эфир, натриевые соли полиакрило вой кислоты и др. Конденсационные растворы пригодны для пропитки целлюлозного волокна и древесной муки, для изготовления клеев и пропитки тканей. Растворы смол. Перевод метилольных производных карбамида в смолу осуществляется при нагревании до 70-100 °С или при понижении рН до 5-6. Отверждение смол проводят в более кислой среде (рН < 3) или при нагревании до 135-145°С. Немодифицированные и неотвержденные КФС растворяются в воде и в низших спиртах; после модификации, например этерификацией, они становятся раствори мыми в неполярных органических растворителях. Смолы, растворимые в воде, полу чают как из карбамида и формальдегида по реакции поликонденсации, так и при нагревании метилольных производных карбамида в присутствии катализаторов: кислот и оснований, солей кислого характера (например, MgCО3, NH4C1, ZnSО4, Zn(NО3)2, ZnCl2,CuSО4,NH4HSО4). Для получения смол можно смешивать все компоненты одновременно или в процес се конденсации постепенно добавлять водный раствор карбамида к реакционной смеси. Водные растворы КФС получают периодическим и непрерывным методами. Обычно на 1 моль мочевины расходуется 1,5-2 моль формальдегида. Процесс может быть осуществлен в слабокислой (рН 5,0-6,5) или в слабощелочной (рН 7-8) среде при температурах 70-100°С в течение 10 мин - 3 ч в зависимости от марки смолы и технологического оформления процессов. Технологический процесс производства конденсационных растворов и смол пе риодическим методом состоит из следующих стадий: подготовка и загрузка сырья, приготовление и слив раствора смолы (рис. 12.1).  Формалин, не содержащий параформа, из емкости 1 насосом 2 подается в мерник 5 и далее в реактор 7. Измельченный в дробилке карбамид или в гранулированном виде подается в емкость с ворошителем 3, откуда пневмотранспортом загружается в мерник 4 и далее шнековым питателем в реактор 7. Для модификации смолы из мерников добавляют различные спирты — бутиловый, диэтиленгликоль и др. В реактор 7 также вводят кислые катализаторы (водный раствор щавелевой кислоты и др.) и нейтрализующие вещества (аммиачную воду, водные растворы едкого натра и урот ропина) до получения нужного значения рН среды. Раствор смолы готовят в реакторах объемом 5-30м3 из нержавеющей стали, никелевых сплавов или биметалла сталь — никель. После загрузки всех компонентов по рецептуре процесс поликонденсации проводят при непрерывном перемешивании до получения продукта заданных свойств при температурах 15-40°С (конденсационные растворы) и 70-100°С (растворы смол). Если процесс проводят при повышенной температуре к реактору, должен быть подключен холодильник 8 для конденсации паров метиленгликоля и воды и возврата их в реактор. Концентрирование реакцион ной смеси чаще всего осуществляется при разрежении, поэтому установка для приго товления смеси снабжается вакуум-насосом 10 и приемником для сбора конденсата 9. После окончания реакции поликонденсации раствор охлаждают до 25-30°С, определяют его рН и добавляют расчетное количество аммиачной воды до рН 7-8. Концентрирование реакционной смеси (сушку) проводят в том же реакторе, соединенном с холодильником и вакуум-приемником при остаточном давлении 13- 26 кПа и температуре 50-70°С. Контроль процесса осуществляют по показателю преломления и вязкости раствора. Конденсационный раствор или раствор смолы после отключения вакуума и охлаждения через фильтр 4 переводят в сборник. КФС получают также непрерывными методами, позволяющими повысить про изводительность оборудования, автоматизировать процесс и интенсифицировать его в 8-10 раз. По одному из вариантов КФС непрерывным методом производят следующим образом (рис. 12.2).  В аппарате 1 готовят 4 %-ный раствор (рН 7,0-7,5) гексаметилентетрамина в 36- 37 %-ном формалине. Этот раствор через фильтр 2 насосом подается в напорный бак 3, откуда через расходомер непрерывно поступает в реактор 4. Карбамид через емкость с ворошителем 5, шнековые питатели 6 и 8 и автомати ческие весы 7 непрерывно подается в реактор 4. Питатель 6 подает на автоматические дозировочные весы 7 порцию карбамида. Далее карбамид порциями сбрасывается в питатель 8. Затем цикл повторяется. Питатель 8 работает непрерывно и подает каж дую навеску карбамида в реактор за 40-50 с. Остальные 10-20 с цикла питатель 8 работает вхолостую. Скорость подачи реагентов в реактор 4 такова, что время пребывания в нем смеси (время контакта) составляет 8-10 мин. Мольное соотношение карбамид: формаль дегид составляет 1:1,5. Смесь непрерывно перемешивается турбинной мешалкой. Температура в реакторе поддерживается около 80 °С подачей пара во внутренний змеевик. Конденсационный раствор с содержанием свободного формальдегида 4-4,5% и рН 8,8-9,2 непрерывно отводится из большой зоны, фильтруется на крупноячеистом фильтре 10, охлаждается до 25-27 °С в пленочном холодильнике 11 и насосом через фильтр 12 подается либо в непрерывный мешатель, либо (рис. 12.2) накаплива ется в приемнике 13 для последующей периодической переработки. В настоящее время получили развитие и другие разновидности непрерывного метода производства КФС: последовательная поликонденсация в щелочной и кислой средах по двухаппаратной схеме (смолы типа УКС — унифицированная карбамидная смола) и высокотемпературный процесс, проводимый при 110-160°С под давлением и пригодный для получения как КФС, так и МЛФС (рис. 12.3). Технологический процесс производства УКС непрерывным методом состоит из следующих стадий: приготовление реакционного раствора, последовательная конден сация в щелочной и слабокислой средах, нейтрализация, концентрирование, дополнительная поликонденсация, стабилизация, стандартизация раствора смолы и слив в тару (рис. 12.3). Смесь формалина и 2 %-ного водного раствора едкого натра с рН 4,8-6,5, приготовленную в смесителе 1, прокачивают через аппарат 2, в который загружен измельченный карбамид, до его полного растворения. Раствор, имеющий рН 7,5-8,5 и тем пературу 25-35°С, непрерывно подают в реактор3, снабженный якорной мешалкой, холодильником и рубашкой для обогрева и охлаждения. При непрерывном переме шивании и температуре 90-98°С происходит образование метилольных производ ных карбамида и их поликонденсация в олигомерный продукт. Кислотность среды при этом увеличивается и достигает рН 6-7. Пары охлаждаются в холодильнике 4 и стекают обратно в реактор 3. Реакционный раствор непрерывно перетекает из реактора 3 в реактор 5 для даль нейшей поликонденсации при 94-98 °С в кислой среде (рН 5,0-5,4), создаваемо? непрерывно поступающим 0,5-1,0 %-ным водным раствором серной кислоты. Парь конденсируются в холодильнике 6 и стекают в реактор. При достижении заданной вязкости раствор смолы непрерывно подается в кожухотрубный выпарной аппарат 7, соединенный с сепаратором 8, для нейтрализации до рН 7-82 %-ным раствором едкого натра и концентрирования при 96-100°С до достижения вязкости 50-120 с. Через трубы теплообменника проходит раствор смолы, а в межтрубное пространство подают пар давлением до 0,4 МПа. Пары воды, формалина и метилового спирта выходят из сепаратора и поступают на охлаждение, а затем конденсат передают на очистку. Раствор смолы определенной вязкости переводят в сборник 9, где нейтрализуют до рН 7-8, а затем — в реактор 10, в который вводят 65 %-ный водный раствор карбамида и проводят дополнительно поликонденсацию смолы при 60-85°С в целях снижения остаточного содержания формальдегида до 0,5-1,2 %. Готовый раствор смолы стабилизируют 25 %-ным раствором едкого натра (доводят рН до 7,5-9,0) для увеличения ее срока хранения (повышения жизнеспособности), стандартизуют в крупные партии и сливают в бочки или цистерны (на рис. 12.3 эти операции не показаны). Технические КФС, представляющие собой 30-70 %-ные растворы, содержат 0,5—4% свободного формальдегида и имеют вязкость в широких пределах в зависимости от рецептуры смолы и ее назначения (от 10 до 100 мПа•с).  Для повышения водостойкости, гидрофобности и адгезии, для придания раство римости в органических растворителях и улучшения совместимости с другими по лимерами и компонентами, входящими в состав клеев, лаков и эмалей, КФС обычно модифицируют. На стадии синтеза смол часть метилольных групп можно этерифицировать спиртами одноатомными (бутиловым, фурфуриловым и др.) или многоатомными (этилен-, диэтилен- и триэтиленгликолем, глицерином). Например, модификация бутиловым спиртом проводится при совместной конденсации мочевины, формальдегида и бутилового спирта, взятого в избытке. Процесс заканчивают при 115-117°С получением 60-70%-ного раствора олигомеров в бутиловом спирте, который хорошо совмещается с алкидными, полиэфирными и эпоксидными смолами, нитроцеллюлозой, растительными маслами. Модификация фурфуриловым спиртом, добавляемым в водный раствор КФС, позволяет получать композиции, хорошо совмещающиеся с наполнителями (песком и др.), что важно при изготовлении литейных стержней для алюминиевого и чугунного литья, и обладающие повышенной механической прочностью и термостойкостью. Гликоли, вводимые в реакционную смесь из карбамида и формалина, участвуют в совместной реакции поликонденсации при 100-115°С и обеспечивают получение КФС, обладающих повышенной адгезией и пониженной хрупкостью. Клеящие свойства КФС возрастают при введении в растворы поливинилацетатной дисперсии и латексов каучуков. КФС модифицируют также меламином, фенолом, фурфуролом, которые частично заменяют карбамид и формальдегид. |