Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

|

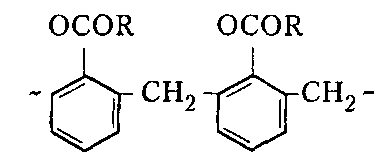

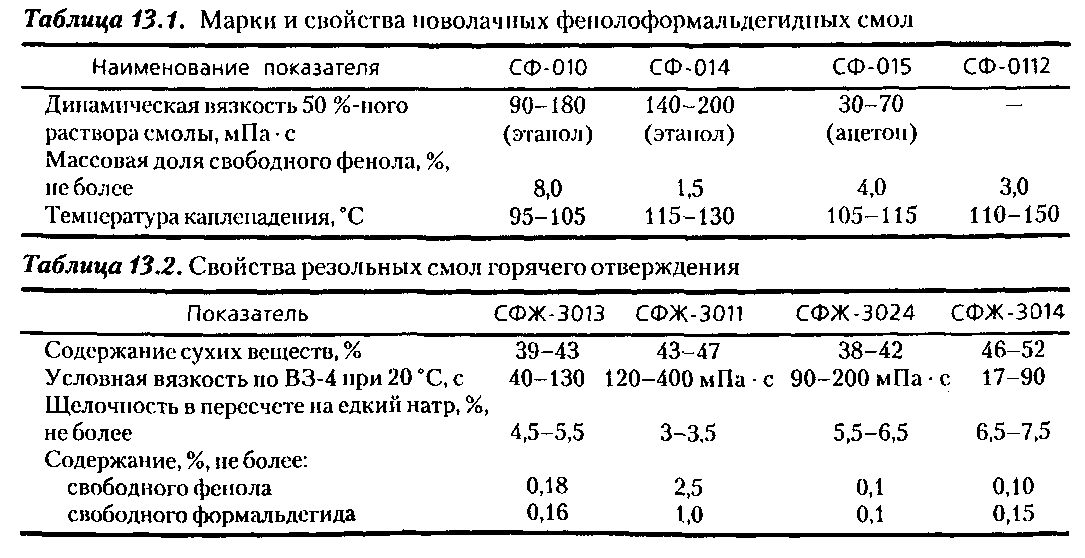

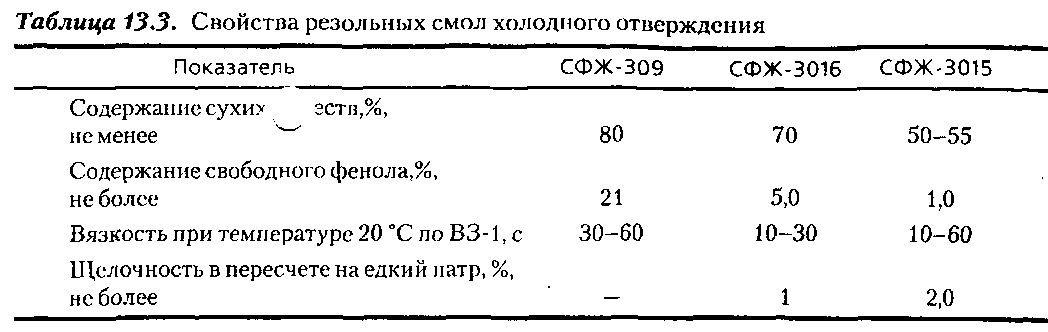

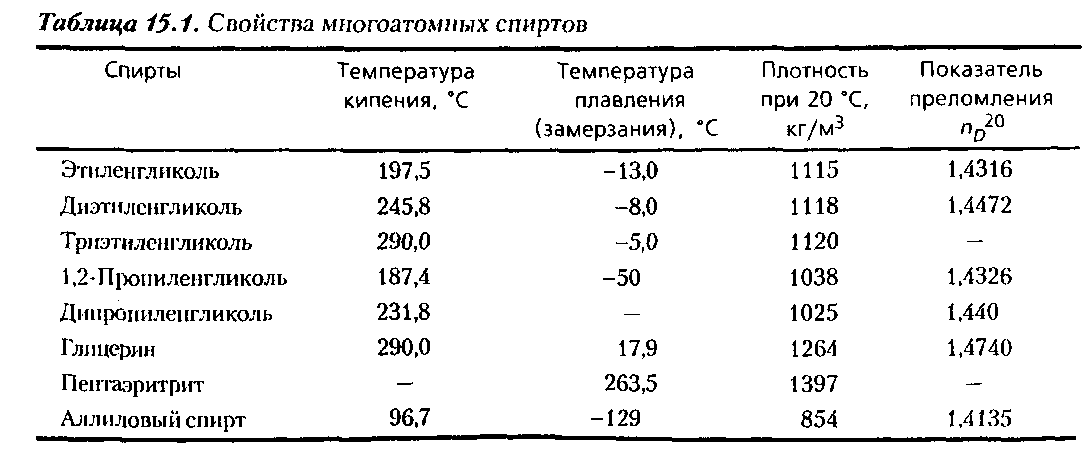

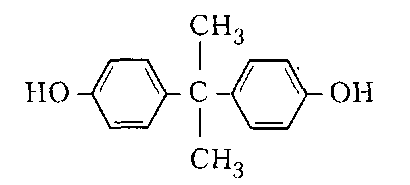

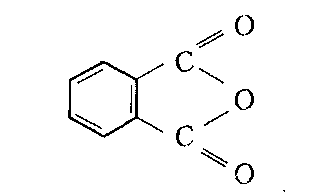

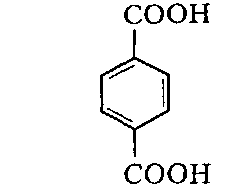

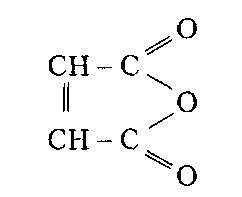

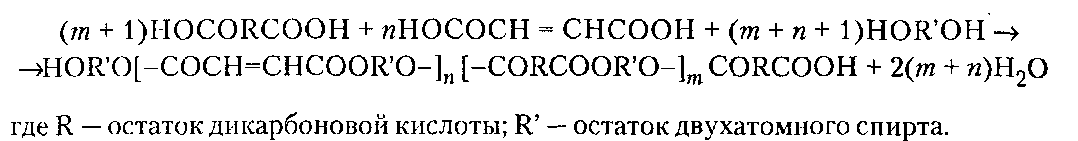

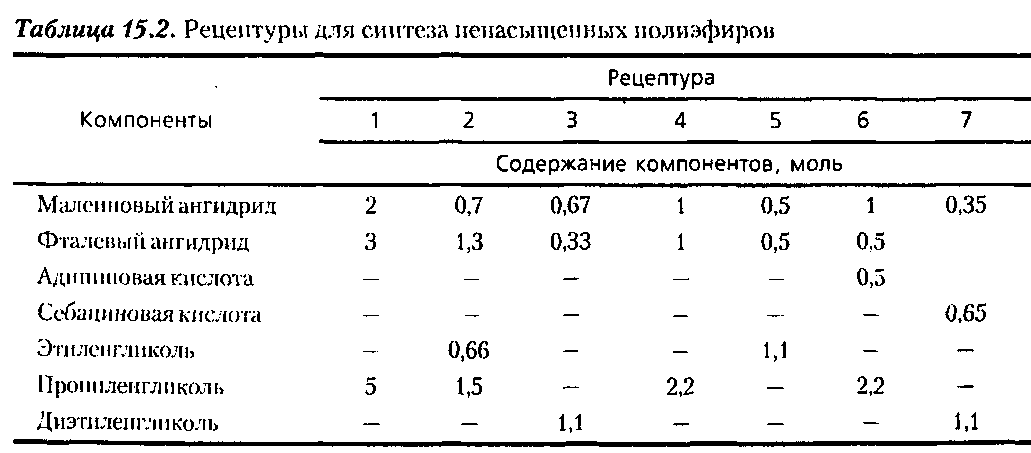

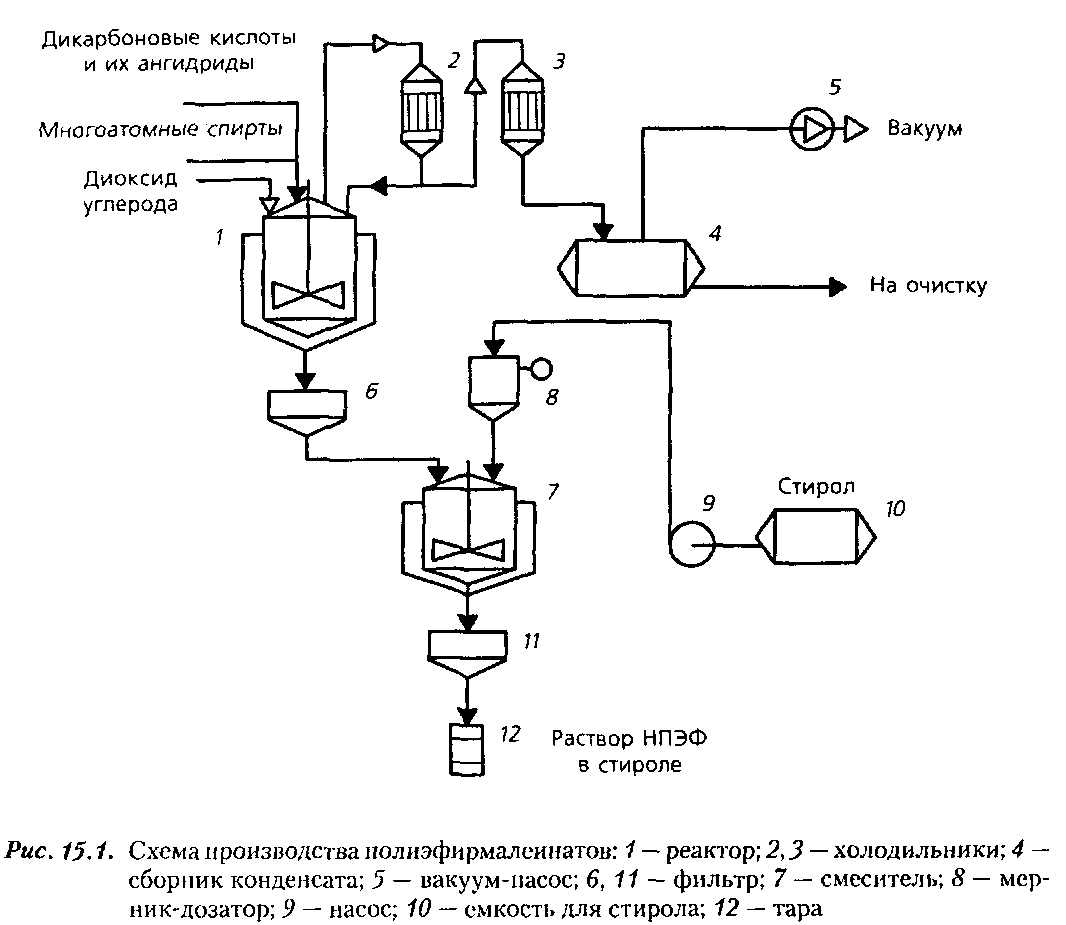

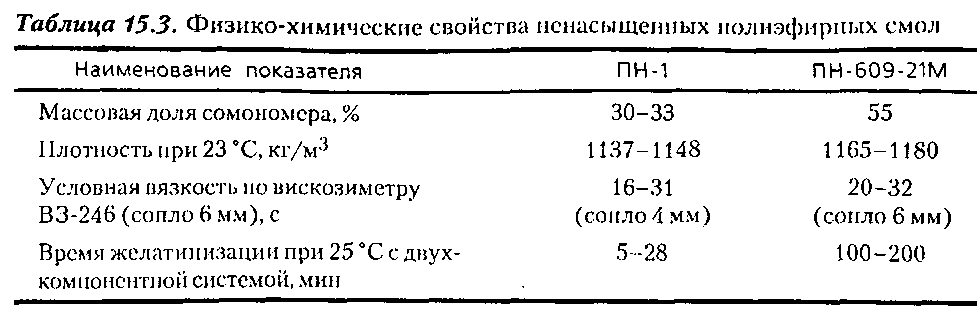

Резольные смолы. Фенолоформальдегидные PC имеют окраску в зависимости от применяемого катализатора: с аммиачной водой смолы приобретают желтый цвет, с едкими щелочами красноватый, а с гидроокисью бария — светло-желтый. Плотность твердых смол 1250-1270 кг/м3. В отличие от новолачных, PC содержат большее количество свободного фенола что приводит к снижению их температуры каплепадения; при хранении на холоде они постепенно переходят в неплавкое и нерастворимое состояние, а при нагревании быстро отверждаются. Быстрое отверждение PC на холоде происходит в кислой среде, например при добавлении бензол- или толуолсульфокислоты. В зависимости от метода получения и исходных продуктов PC сильно различаются, в то время как НС разных марок имеют сходные свойства. В отвержденном состоянии PC обладают более высокими водостойкостью, химической стойкостьк и диэлектрическими показателями, чем НС, отвержденные уротропином. PC применяются для производства слоистых пластиков (текстолиты, гетинаксы и др.), электроизоляционных пресс-порошков, ударопрочных материалов (волокнит и др.), тормозных (с асбестовым наполнителем) и профилированных материа лов (трубки, уголки и др.), а также для изготовления специальных формовочных масс (фаолит), замазок, клеев (совмещением с поливинилбутиралем и эпоксидными смолами). Резорциноформальдегидные смолы, получаемые из резорцина и параформа или формалина, обладают более высокой теплостойкостью, твердостью и адгезией, чем ФФС. Их применяют в качестве клеев и замазок, при изготовлении слоистых пластиков. Резорцин, по сравнению с фенолом, обладает повышенной реакционной способностью, поэтому взаимодействие с формальдегидом протекает без катализатора и без подвода тепла. Смолы, получаемые поликонденсацией резорцина, формальде гида и этиленгликоля в присутствии этилового спирта, используются в пропиточных составах для шинной промышленности, а смолы, получаемые из резорцина и фурфурола, применяются в качестве клеев горячего отверждения. Феноломочевино(меламино)формальдегидные смолы являются жидкостями с красного до темно-коричневого цвета и используются при изготовлении стержне в производстве отливок из чугуна. Отверждение их происходит при добавлении специальных катализаторов. Фенолоанилиноформальдегидные смолы применяют в качестве связующего пр изготовлении стеклопластиков, пресс-порошков электроизоляционного назначения, токопроводящих суспензий и других материалов. Фенолофурфурольные смолы, получаемые поликонденсацией фурфурола с фенолоспиргами в присутствии малеинового ангидрида в качестве катализатора и ди- этиленгликоля в качестве стабилизатора, после модификации поливинилбутиралем широко применяют как связующее горячего отверждения в производстве шлифовальных шкурок. Кроме фурфурола для получения модифицированных смол исполь зуют и фурфуриловый спирт. Его смешивают с фенолоспиртами в соотношении 3:1 и проводят поликонденсацию при 98-100 °С до получения смолы требуемой вязкости. Затем смолу сушат при 80°С под вакуумом, совмещают с поливинилбутиралем и готовят клеи и лаки, мастики, наливные полы. Модифицированные фенолоальдегидные смолы. Фенолоальдегидные смолы наряду с большими достоинствами (дешевизна, доступность, легкость изготовления изделий, разнообразие применения, удовлетворительные химические, диэлектрические и теплофизические свойства) обладают и существенными недостатками: малой механической прочностью, особенно к ударным нагрузкам, нерастворимостью в малополярных растворителях, плохой перерабатываемостью методами литья под давлением и экструзии. Для улучшения свойств получают модифицированные ФФС, причем модификация проводится как путем полимераналогичных превращений, так и совмещением с другими полимерами. Находят применение и продукты совмещения новолачных и резольных смол. Маслорастворимые фенолоформальдегидные смолы получают как методом по лимераналогичных превращений НС, так и при использовании малополярных фено лов: n-третбутилфенола и и-третамилфенола. По первому методу НС обрабатывают смоляными кислотами канифоли при повышенной температуре (280-300 °С, 24 ч). Продукты реакции представляют собой этерифицированные НС:  Такие смолы, их называют искусственными копалами, хорошо растворяются в льняном, тунговом и других маслах и используются для изготовления лаков (в консервной промышленности), эмалей, изоляции кабелей и т. п. Применение замещенных n-алкилфенолов, обладающих малой полярностью, вместо фенола при конденсации с формальдегидом в присутствии основных катализаторов приводит к получению термопластичных хрупких и твердых смол лимонно-желтого цвета с температурой текучести 110-115°С, хорошо растворимых в бензоле, бензине и высыхающих маслах. Покрытия из таких смол обладают низкой газопро ницаемостью, высокой твердостью, хорошей адгезией к металлам, свето- и атмосфе- ростойкостью, повышенными механическими свойствами. Термореактивные маслорастворимые смолы готовят из фенолоспиртов путем их частичной этерификации бутиловым или амиловым спиртом. Полученные олигомеры отверждаются при нагревании, причем скорость этого процесса тем выше, чем ниже степень зтерификации исходных фенолоспиртов. Хорошо известны термореактивные смолы БФ (БФ-2, БФ-3, БФ-4, БФ-5, БФ-6), получаемые совмещением в спирте PC с поливинилбутиралем, смолы ВФБ на основе PC и поливинилформаля, растворенных в смеси спирта с ацетоном. Указанные смолы, отличаясь повышенной адгезией к металлам, стеклу, древесине, ткани и другим материалам, применяются в качестве клеев, связующих при изготовлении стеклопластиков, покрытий и т. п. Совмещение НС с поливинилхлоридом проводят на вальцах при температуре холостого валка 55-85 °С и рабочего 100-130 "С. При этом образуется полимер с повышенной водо- и химической стойкостью, особенно к кислотам, разбавленным содовым растворам и щелочным мылам, используемый при изготовлении пресс-порошков (фенолитов, декоррозитов). Новолачные смолы, совмещенные с бутадиен-акрилонитрильным каучуком, получают сплавлением в смесителе при 60-80 °С с последующим вальцеванием с уротропином и другими добавками. Введение 15-25 % каучука приводит к получению материалов с повышенной ударной вязкостью. Сплавлением НС с полиамидами получают материалы, обладающие более высокой теплостойкостью, водостойкостью и эластичностью. Фенолоформальдегидные смолы, совмещенные с эпоксидными смолами, готовят как совмещением растворов смол, так и предварительной сополимеризацией при 120°С расплавленной НС с эпоксидными смолами. ФФС выступают в качестве отвердителей эпоксидных смол при 160-180°С. Совмещенные продукты отличаются повышенной кислото- и щелочестойкостью. Их применяют в качестве клеев, заливочных материалов, связующего для изготовления стеклопластиков, покрытий и пенопластов. Свойства некоторых марок новолачных и резольных фенолоформальдегидных смол, выпускаемых промышленностью, приведены в табл. 13.1-13.3.   ЛЕКЦИЯ 22. Технология производства сложных полиэфиров. Исходные продукты. Производство ненасыщенных полиэфиров. Производство полиэтилентерефталата. Производство поликарбоната. Производство полиарилатов. Технология производства сложных полиэфиров Сложными полиэфирами называют высокомолекулярные соединения, содержащие в макромолекуле сложноэфирные связи В соответствии с системой химической классификации В.В. Коршака полиэфиры могут быть карбоцепными и гетероцепными. У первых эфирные группы находятся в боковой цепи, а у вторых — в основной цепи макромолекулы. В данной главе рас сматриваются гетероцепные полиэфиры. Они могут быть разбиты на три группы: полиэфиры с алифатическим звеном, полиэфиры с ароматическим звеном и полиэфиры с гетероциклическим звеном. Широкое распространение в технике нашли гетероцепные сложные полиэфиры с алифатическим насыщенным и ненасыщенным звеном и полиэфиры с ароматическим звеном. Их строение в общем виде может быть изображено формулой В зависимости от того, содержит ли полиэфир ненасыщенные или насыщенные груп пы, их делят на ненасыщенные полиэфиры (НПЭФ) и насыщенные полиэфиры (ПЭФ). Важное значение для производства пластмасс имеют НПЭФ, представляющие собой в неотвержденном состоянии олигомерные (то есть сравнительно низкомолеку лярные) продукты поликонденсации ди- или полифункциональных кислот со спиртами при обязательном участии а) малеинового ангидрида или фумаровой кислоты — полиэфирмалеинаты (полиэфирфумараты) или б) непредельных одноосновных кислот (метакриловой, акриловой) — полиэфиракрилаты. Полиэфирмалеинаты содержат реакционноспособные двойные связи между углеродными атомами в цепи олигомера, а полиэфиракрилаты — на концах цепей олигомера. Ненасыщенность олигомеров определяет их способность к сополимеризации с дру гими винильными мономерами или гомополимеризации, приводящей к их отверждению и сшивке. Промышленное освоение НПЭФ началось с 1951 г. Объем их производства в мире в настоящее время составляет более 3 млн т в год и определяется в основном масштабами производства стеклопластиков, используемых в строительстве, судостроении, электротехнике и автомобилестроении. При изготовлении стеклопластиков используется 60-80% всего производства НПЭФ. Остальное количество НПЭФ потребляется в мебельной и радиотехнической промышленности для получения покрытий, заливочных материалов, замазок и клеев. Ассортимент НПЭФ, выпускаемых отечественной промышленностью, насчитывает более 20 марок. Из насыщенных ПЭФ широкое применение находят полиэтилентерефталат и по ликарбонат. В последние годы начат выпуск политетраметилентерефталата(полибу- тилентерефталата) и полиарилатов — новых термопластичных ПЭФ. Исходные продукты Из разнообразных видов сырья, предложенных для получения полиэфиров, наи большее практическое применение получили гликоли (этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль), глицерин, пентаэритрит, аллиловый спирт (табл. 15.1), 4,4'-дигидроксидифенилалканы (например, 4,4'-дигидроксидифенил-2-пропан), кислоты (терефталевая, адипиновая, себациновая, метакриловая) и ангидриды кислот (фталевой, малеиновой).  Этиленгликоль НОСН2СН2ОН (гликоль) получают гидратацией окиси этилена. Это гигроскопичная бесцветная жидкость, почти без запаха, растворяющаяся в воде и спирте. Диэтиленгликоль НОСН2СН2ОСН2СН2ОН и триэтиленгликоль НОСН2СН2ОСН2СН2ОСН2СН2ОН приготовляют из этиленгликоля и окиси этилена. Они представляют собой бесцветные прозрачные жидкости, хорошо растворимые в воде и спирте. 1,2-Пропиленгликоль НОСН2СН(СН3)ОН получают из окиси пропилена. Он является гигроскопичной бесцветной жидкостью, не имеющей запаха. С водой и спиртом смешивается во всех отношениях. Дипропиленгликоль НОСН2СН(СН3)ОСН2СН(СН3)ОН получают из пропи- ленгликоля и окиси пропилена. Он представляет собой бесцветную вязкую жидкость, смешивающуюся с водой и ароматическими углеводородами. Глицерин НОСН2СНОНСН2ОН получают омылением жиров и синтетическим путем из пропилена. Аллиловый спирт СН2=СН-СН2ОН готовят омылением хлористого аллила при повышенной температуре (170°С) в присутствии щелочи. Хлористый аллил получают в промышленности высокотемпературным хлорированием пропилена. Аллиловый спирт — бесцветная жидкость с острым запахом, хорошо растворяющаяся в воде, спирте, ацетоне, диэтиловом эфире. Он вступает во все реакции, свойственные первичным спиртам и этиленовым соединениям. 4,4'-Дигидроксидифенил-2-пропан (дифенилолпропан, диан, бисфенол А)  получают взаимодействием фенола и ацетона в присутствии серной кислоты, ра створяется в ацетоне, спирте, бензоле, уксусной кислоте; плавится при 156-157°С. Фталевая кислота чаще всего применяется в виде ангидрида, который получают окислением нафталина или о-ксилола кислородом воздуха в газовой фазе над ванадиевым катализатором: Фталевый ангидрид представляет собой прозрачные белые кристаллы, плавящи еся при 130 °С и растворяющиеся в воде, спирте, эфире.  Терефталевая кислота готовится окислеиием п-ксилола Чаще всего применяют ее диметиловый эфир, плавящийся при 142°С (терефталевая кислота сублимируется при 300°С).  Малеиновый ангидрид получают окислением бензола на ванадиевом катализаторе.  Это кристаллическое вещество с температурой плавления 53°С; растворяется в воде, спирте, бензоле, хлороформе. Фумаровая кислота НОСОСН = СНСООН — транс-изомер α,β-ненасыщенной дикарбоновой кислоты. Она может быть получена изомеризацией при нагревании 50%-ного раствора малеиновой кислоты в малеиновом ангидриде. Адипиновая кислота НОСО(СН2)4СООН растворяется в воде и этиловом спирте (1,5 г и 0,6 г в 100 мл при 15°С соответственно). Температура плавления — 152°С. Себациновая кислота НОСО(СН2)8СООН — плохо растворяется в воде, раство рима в спирте и эфире. Температура плавления — 133 °С. Метакриловая кислота СН2 = С(СН3)СООН растворима в воде. Температура плавления — 16 °С, температура кипения — 160,5 °С. Диметакрилаттриэтиленгликоля СН2=С(СН3)СОО(СН2СН2О)3ОС(СН3)=СН2 используется в производстве ненасыщенных полиэфирных смол. Производство ненасыщенных полиэфиров Полиэфирмалеинаты — ненасыщенные полиэфиры, получаемые поликонденса цией дикарбоновых кислот с многоатомными спиртами при 160-240°С. В качестве дикарбоновых кислот применяют смеси малеинового ангидрида или фумаровой кислоты с другими кислотами (фталевой, адипиновой, себациновой), в качестве многоатомных спиртов — гликоли (этилен- и пропиленгликоль, ди- и триэтиленгликоль, дипропиленгликоль), глицерин и др. Процесс проводят в атмосфере азота или углекислого газа (кислород воздухавызывает пожелтение полиэфира) и при добавлении ксилола, который облегчает удаление выделяющейся при поликонденсации воды в виде азеотроиа и способствует снижению температуры реакции до 160-195°С. Для ускорения реакции могут быть введены катализаторы — ацетаты цинка, марганца и других металлов. НПЭФ — вязкие или твердые продукты. Для практического применения пригодны композиции с небольшой вязкостью. Поэтому полиэфирмалеинаты выпускают в виде 60-80 %-ных растворов в мономерах (чаще всего в стироле). Мономер сополимеризуется с ненасыщенным полиэфиром, что приводит к отверждению всей композиции и превращению ее в неплавкое и нерастворимое состояние. Отверждение можно проводить на холоду или при нагревании в зависимости от метода инициирования реакции и природы инициатора. В композицию можно вводить порошковые или волокнистые наполнители органического и минерального происхождения. Строение полиэфирмалеинатов невысокой молекулярной массы (700-3000 кг/кмоль) может быть представлена следующим образом: Полиэфирмалеинаты, получаемые в промышленности по рецептурам, включаю щим небольшой избыток многоатомного спирта, всегда содержат концевые гидро-ксильные и карбоксильные группы, а в основной цепи — двойные связи. В табл. 15.2 приведены типовые рецептуры полиэфирмалеинатов, моль.   Технологический процесс производства полиэфирмалеинатов включает две стадии: приготовление смолы и смешение се с мономером (рис. 15.1). Этиленгликоль (или другой многоатомный спирт) сливают в эмалированный или выполненный из нержавеющей стали реактор 1, в течение 6-30 ч в зависимости от синтезируемой марки НПЭФ. Выделяющаяся вода током газа уносится из сферы реакции и, пройдя холодильник 2, конденсируется в холодильнике 3 и собирается в сборнике конденсата 4. Вместе с парами воды газ частично уносит гликоль, который после охлаждения в холодильнике 2, где поддерживается температура выше 100 °С, сливается обратно в реактор 1, снабженный мешалкой, рубашкой для обогревай охлаждения, обратным холодильником 2, и нагревают до 60-70 °С. Пропускают диоксид углерода или азот и постепенно при перемешивании загружают твердые кислоты и катализатор реакции. Температуру повышают до 160-210°С и поддерживают ее.  Обычно поликонденсацию заканчивают при кислотном числе реакционной смеси 20-45 мг КОН/г. Готовый НПЭФ, охлажденный до 70 °С, сливают в смеситель 7, куда предварительно подается мономер из емкости 10 в количестве 30-55 % от массы смолы. Для предотвращения преждевременной сополимеризации в смесителе и при по следующем хранении в композицию вводят 0,01-0,02 % гидрохинона. После 2-4-часового перемешивания и охлаждения однородную прозрачную смесь фильтруют на фильтре 11 и сливают в тару 12. Марки и свойства некоторых выпускаемых промышленностью НПЭФ смол общего назначения приведены в табл. 15.3.  Полиэфирная ненасыщенная смола ПН-1 представляет собой раствор полиди-этиленгликольмалеинатфталата в стироле. Полиэфирная ненасыщенная смола ПН-609-21М представляет собой 45 %-ный раствор полиэтиленгликольмалеинатфталата в диметакриловом эфире триэтиленгликоля (ТГМ-3). |