Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

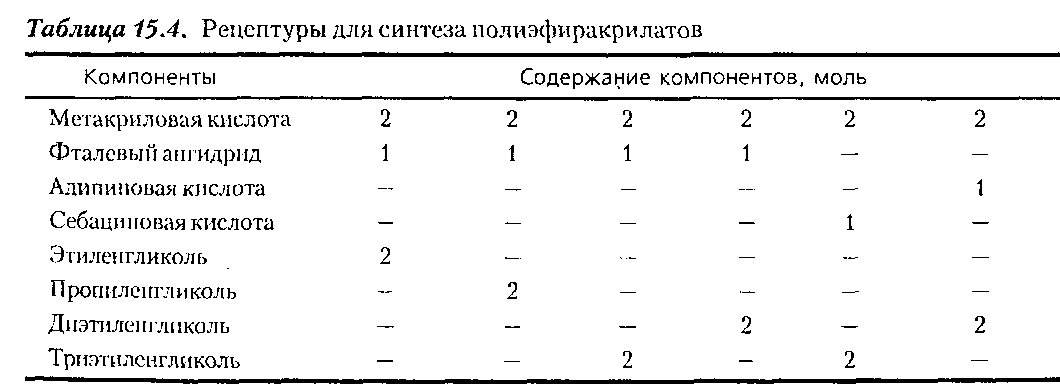

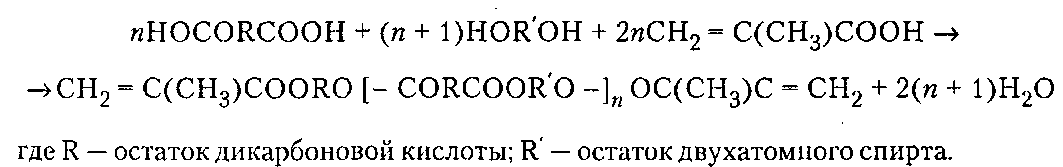

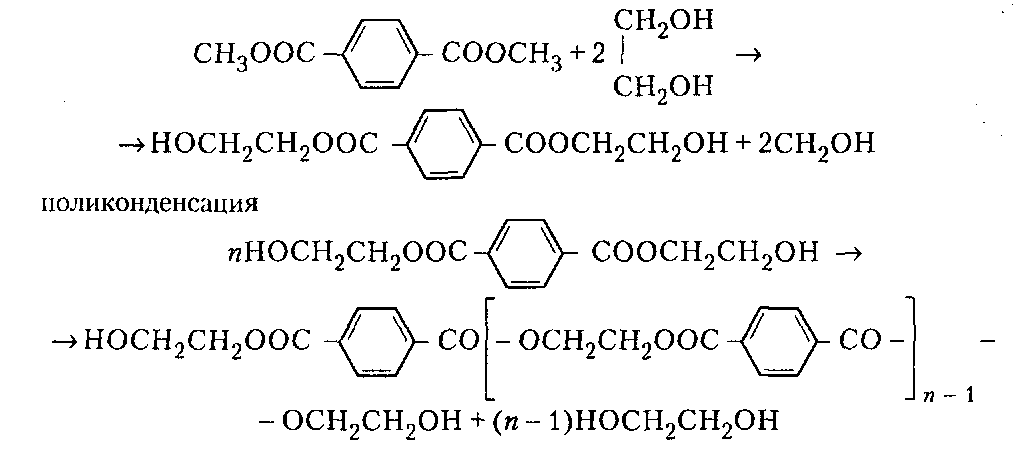

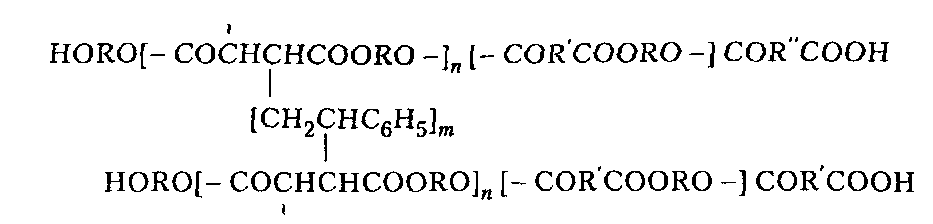

Полиэфиракрилаты. Полиэфиракрилаты (ПЭА) получают одностадийным спо собом — поликонденсацией смеси насыщенных дикарбоновых кислот и многоатомных спиртов в присутствии метакриловой кислоты в среде ароматического углеводорода (30 %-ные растворы) при 80-140°С. Катализаторами реакции служат органические сульфокислоты (бензол- и п-толуолсульфокислота, катионит КУ-2) в количестве до 4 %. Предотвращение полимеризации метакриловой кислоты и образующегося полиэфира на стадии синтеза смолы достигается введением ингибитора (гидрохинона, бензохинона, СиС12). В табл. 15.2 приведены типовые рецептуры полиэфиракрилатов.  Технологический процесс получения полиэфиракрилатов осуществляется по схеме, подобной применяемой в производстве полиэфирмалеинатов (см. рис. 15.1), однако реакция протекает в более мягких условиях при умеренных температурах. Мягкие условия позволяют избежать полимеризации ПЭА. Образующаяся в процессе реакции вода удаляется при непрерывном перемешивании путем азеотропной отгонки с кипящим растворителем (бензол, толуол и др.); Выход и качество целевого продукта зависят от чистоты исходных компонентов и растворителя, типа применяемого катализатора, концентрации реагентов и от метода очистки синтезированного ПЭА. Так как при проведении процесса азеотропным методом соотношение компонентов может нарушаться за счет уноса метакриловой кислоты парами растворителя (это приводит к получению кислых ПЭА), в реакцию вводят 30-50%-ный избыток мета криловой кислоты. Реакцию этерификации контролируют как по количеству выделившейся воды, так и по изменению содержания непрореагировавших кислот. Об окончании процесса судят по прекращению выделения воды, отгоняемой из реактора. Полученный раствор ПЭА нейтрализуют раствором соды, а затем отмывают водой до нейтральной реакции. После этого отделяют водный слой и раствор ПЭА в рас творителе сушат безводным сульфатом натрия. По окончании сушки отгоняют рас творитель в вакууме при температуре 50-70°С и фильтруют ПЭА. ПЭА имеют окраску от светло-желтой до темно-коричневой в зависимости от содержания побочных смолообразных продуктов. Для получения бесцветных продуктов проводят очистку растворов ПЭА адсорбционным методом, пропуская раствор через колонны с активированной окисью алюминия. ПЭА — большой класс разнообразных продуктов, различающихся химическим строением, молекулярной массой (размером сложноэфирного блока) и свойствами. В общем виде их строение может быть представлено формулой  ПЭА имеют концевые метакрилатные группы. Это жидкие или низкоплавкие смо-лообразные продукты с молекулярной массой 350-5000 кг/кмоль. Наибольшее применение нашли ПЭА n = 1 и молекулярной массой 350-600 кг/кмоль. Производство полиэтилентерефталата Полиэтилентерефталат (ПЭТФ, ПЭТ) — это насыщенный полиэфир на основе эти-ленгликоля и терефталевой кислоты. Исходным сырьем для получения ПЭТ являются продукты, получающиеся в процессе переработки нефти и газового конденсата. Мировое производство полиэтилентерефталата достигло в 2002 г. 26,7 млн т и про должает увеличиваться — согласно прогнозам, производство ПЭТ в ближайшее де сятилетие будет расти в среднем на 5,9 % в год. Северная Америка производит 40 °Л всего ПЭТ, страны Азии (без Японии) — 25 %, Западная Европа — 20 %, Япония - 7 %, Южная Америка — 5 %, Ближний Восток — 3 %. Доля России близка к нулю. Более 80 % упаковочного ПЭТ производится в виде гранулята. Остальное прихо дится на пленки и заготовки, используемые для выпуска термоформованных упаковок для парфюмерных товаров, средств бытовой химии и лекарств. Гранулированный ПЭТ впервые был получен компанией DuPont в США специ ально для замещения стеклопосуды для различных напитков. В мире в настоящее время его производят около 75 компаний. Наиболее крупные производители: E.I. DuPont, Royal Dutch/Shell, ExxonMobil, BASF, Bayer, DSM, Eastman Chemical. В августе 2003 г. ОАО «Сибур-ПЭТФ» (г. Тверь) ввело в эксплуатацию первое в России производство гранулированного бутылочного ПЭТ годовым объемом 52,6 ты с. т. Технологическое оборудование поставлено одной из крупнейших инжи ниринговых компаний — Zimmer AG (Германия). Двухстадийное производство пол ностью автоматизировано. Полиэтилентерефталат можно получить тремя различными способами:

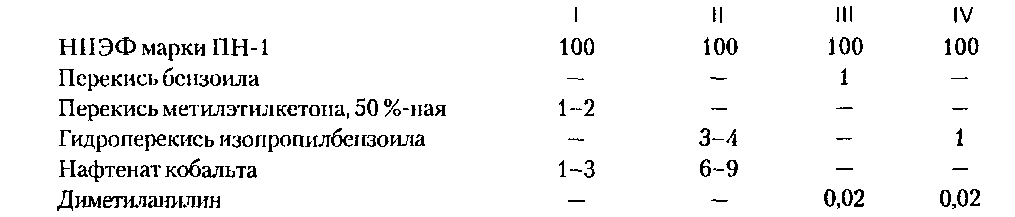

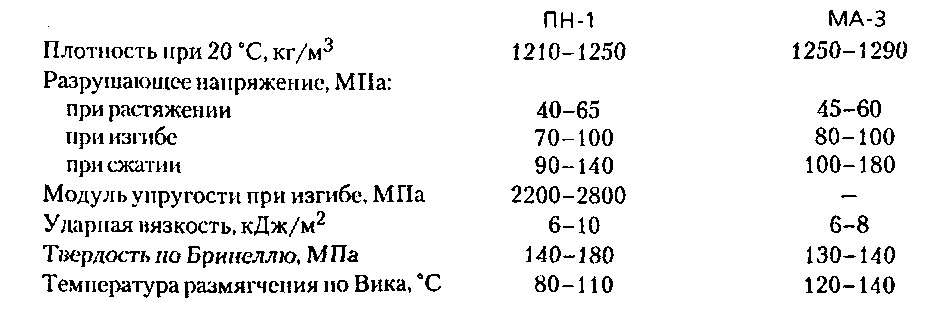

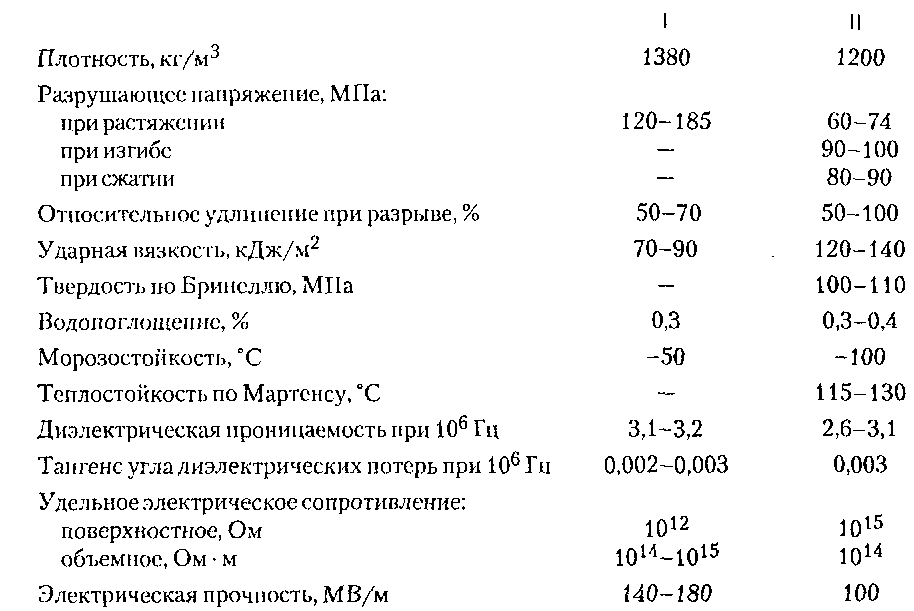

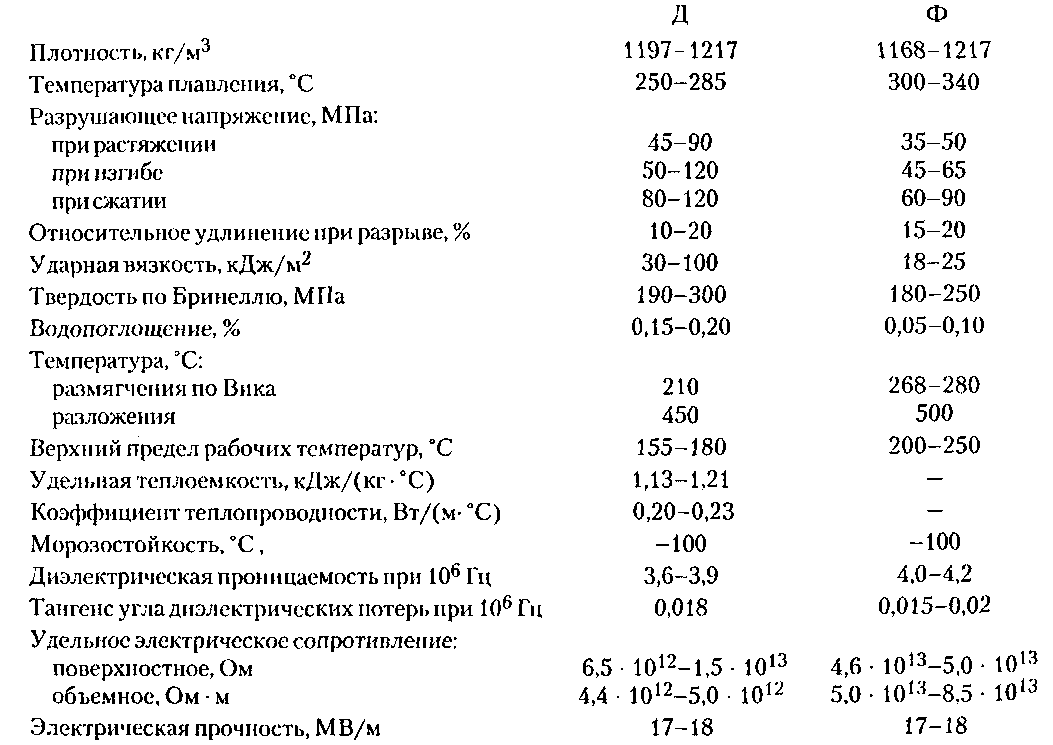

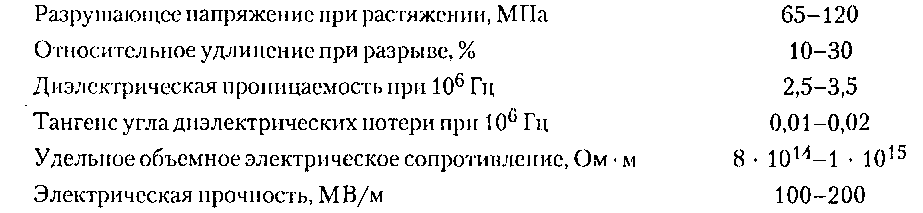

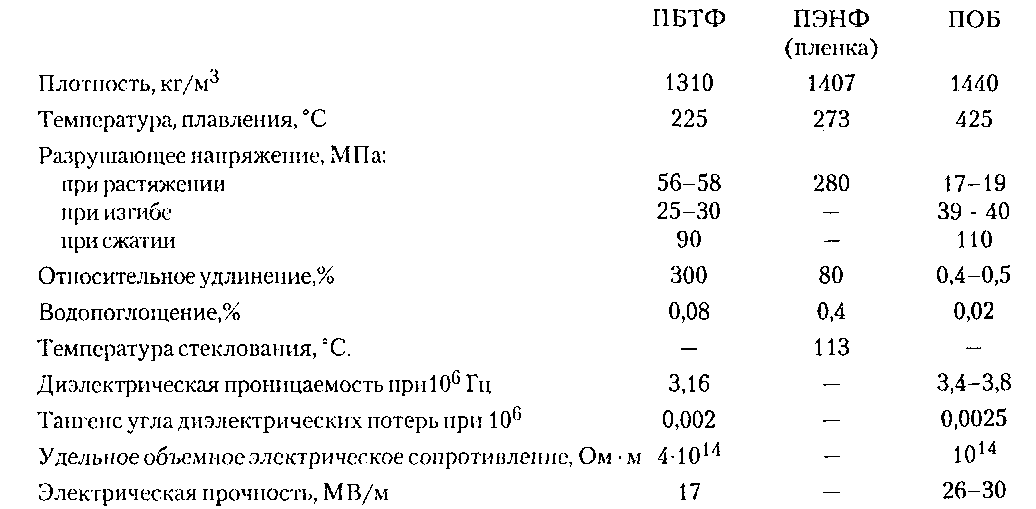

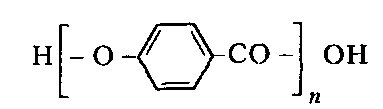

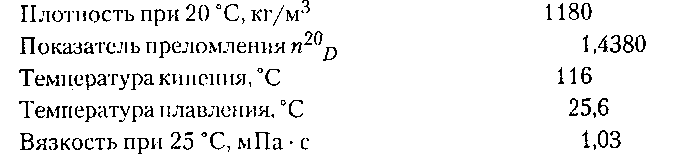

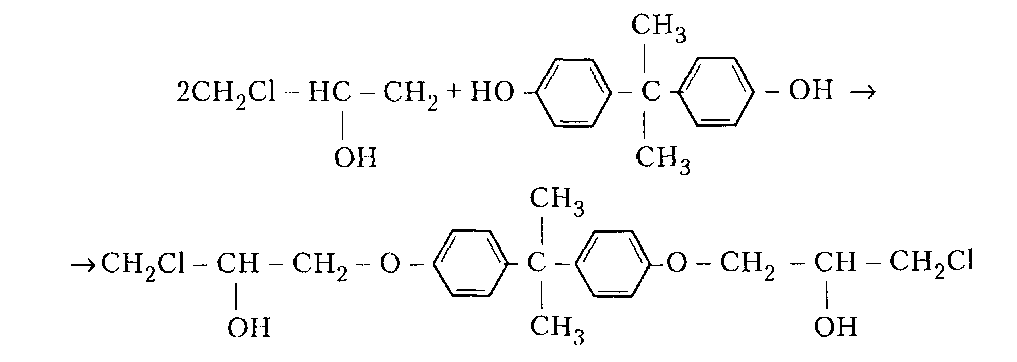

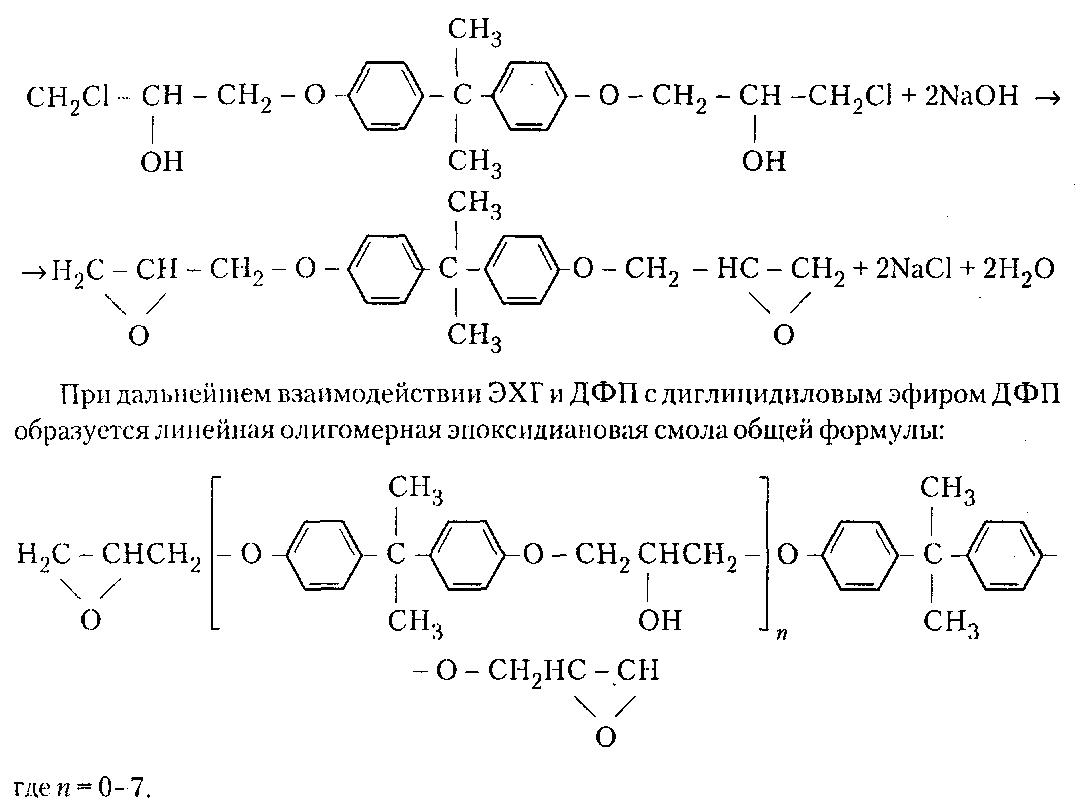

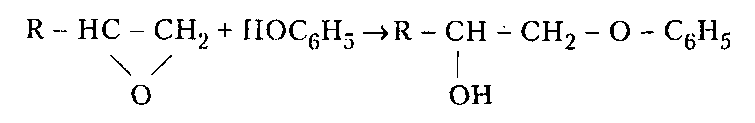

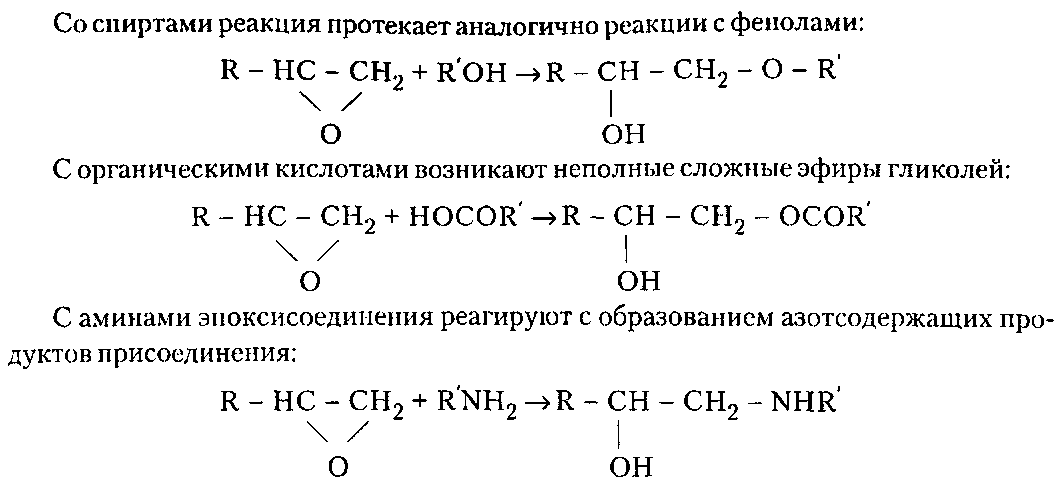

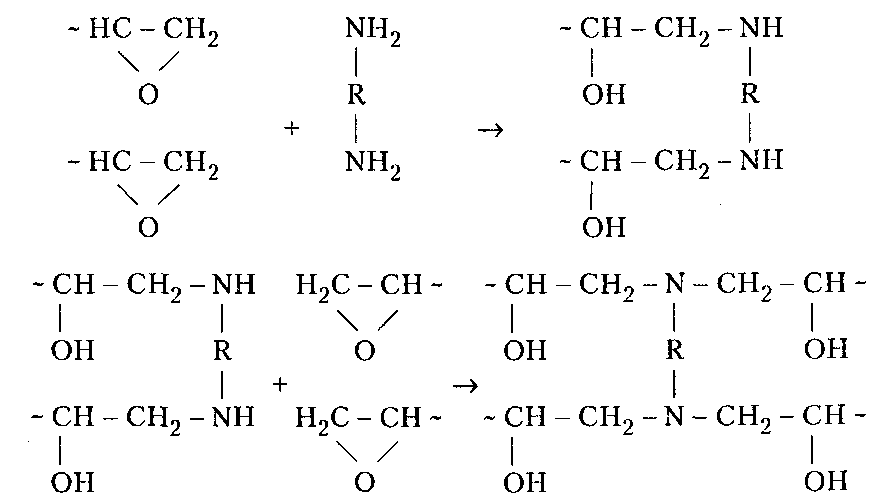

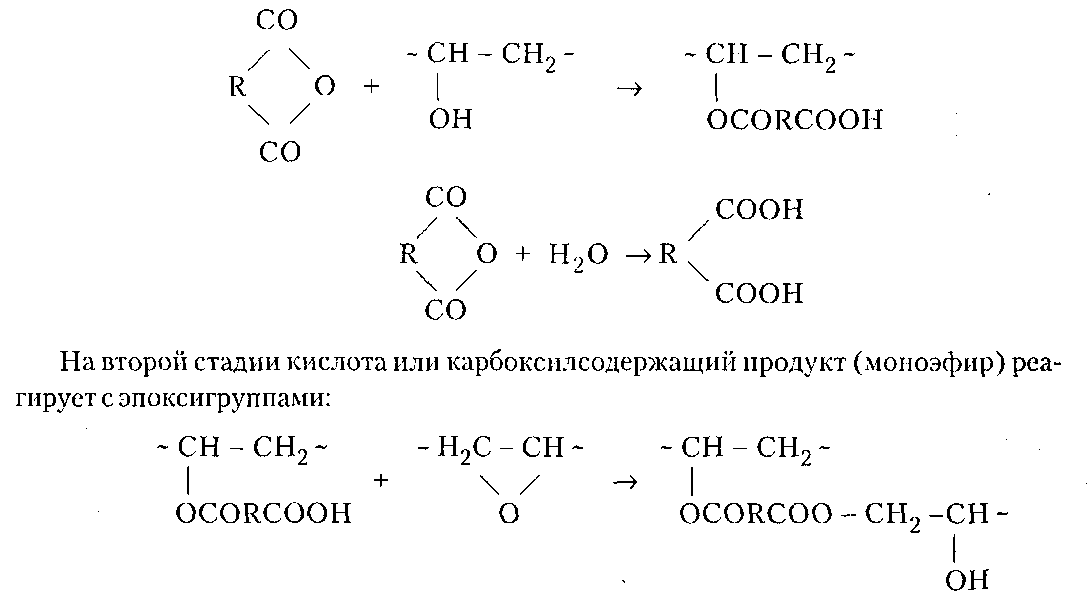

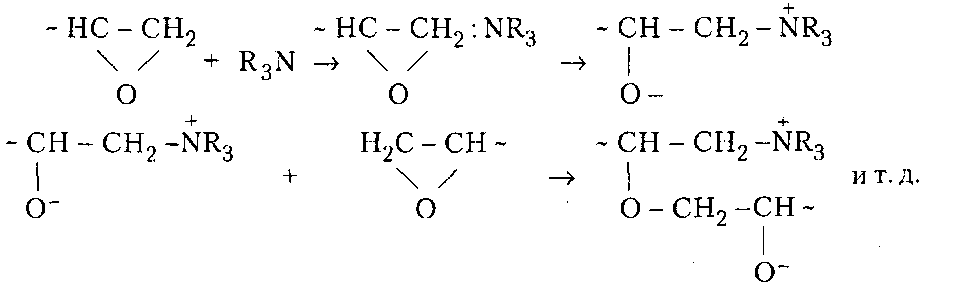

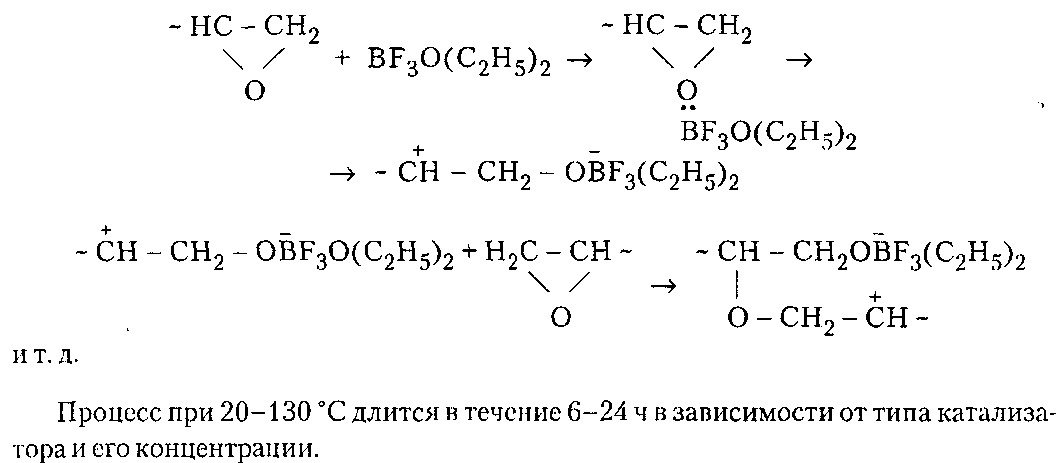

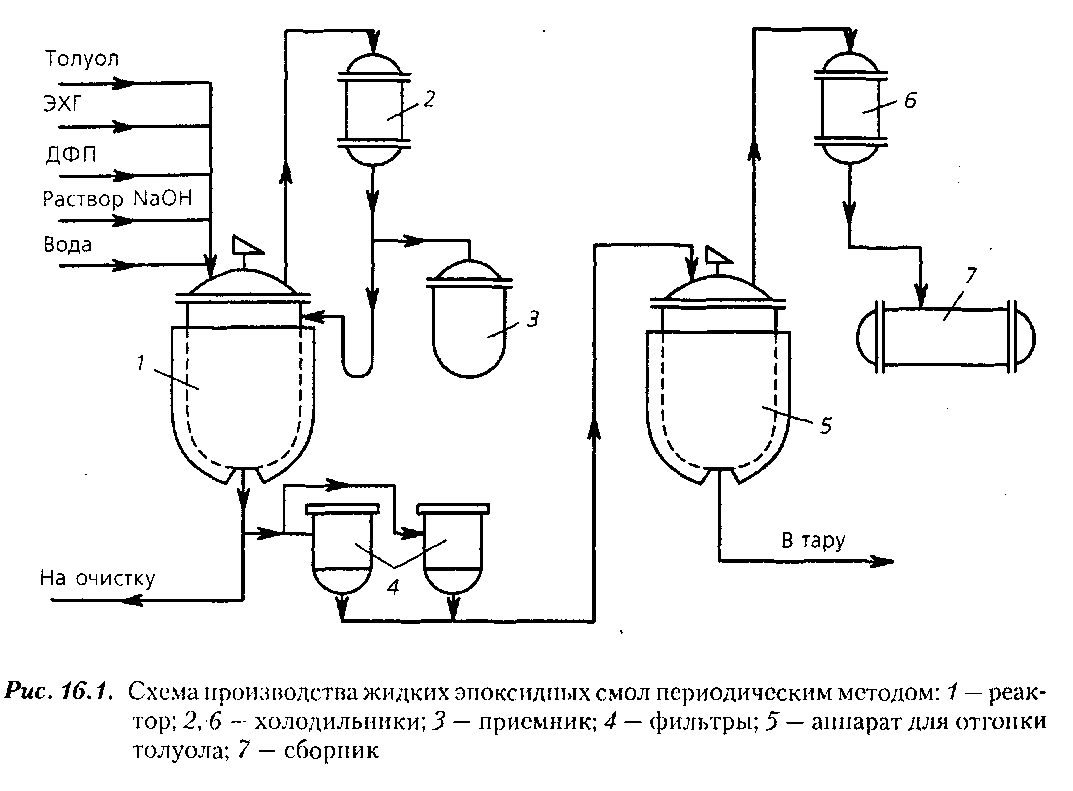

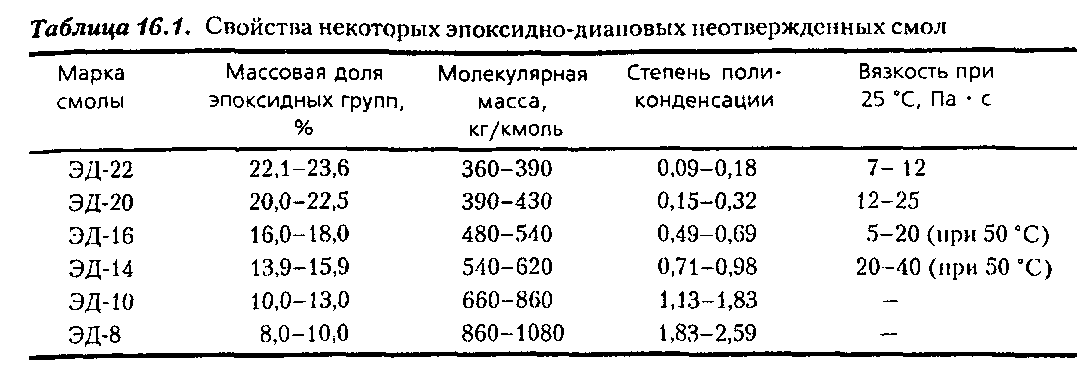

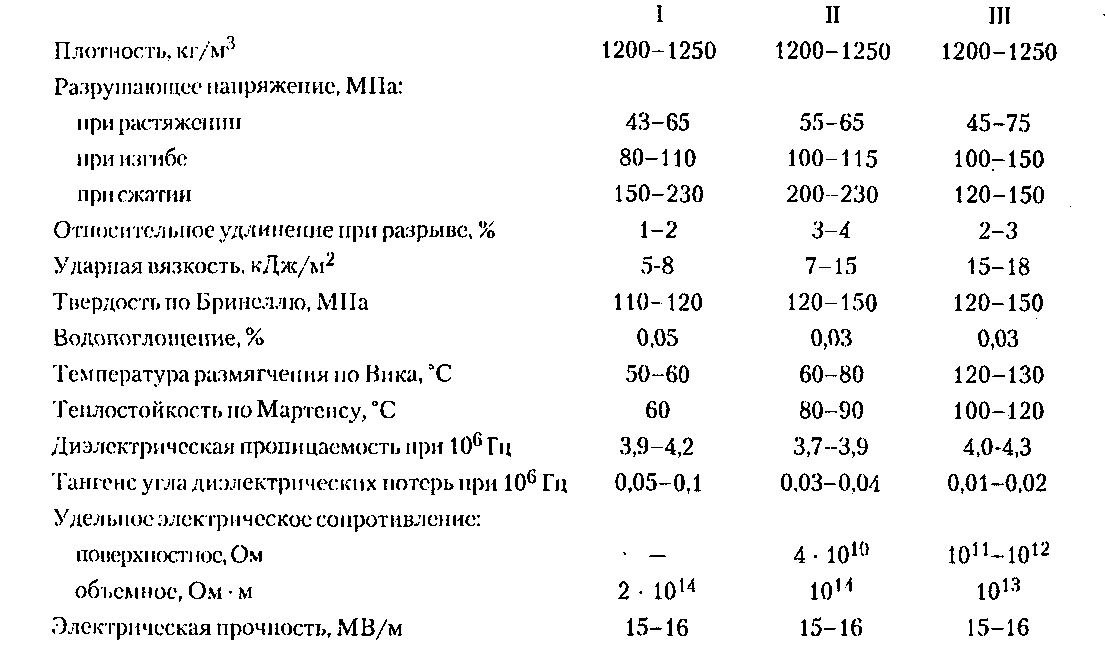

В промышленности наибольшее применение нашел первый способ. Технологиче ский процесс производства ПЭТ из диметилтерефталата и этиленгликоля состоит из следующих стадий: переэтерификация  В реактор 1, нагретый до 140 °С, загружают диметилтерефталат и раствор ацетата цинка в нагретом до 125 °С этиленгликоле, взятые в следующих количествах, масс, ч.: Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 ЛЕКЦИЯ 23. Свойства и применение ненасыщенных полиэфиров. Свойства и применение полиэтилентерефталата. Свойства и применение поликарбоната (ПК). Свойства и применение полиарилатов (пар) и других сложных полиэфиров. Полиарилаты. Другие сложные полиэфиры Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 Полиэфирмалеинат марки ПН-1 получают из малеинового ангидрида, фталевого ангидрида и дизтиленгликоля (рецептура 3, табл.15.2), полиэфиракрилат марки МГФ-9 — из метакриловой кислоты, фталевого ангидрида и триэтиленгликоля (рецептура 3, табл. 15.3). Для ПЭА предложена схема упрощенных названий, состоящих из начальных букв исходных компонентов в такой последовательности: М (метакриловая кислота); Г (гликоль), Д (диэтиленгликоль) или Т (триэтиленгликоль); Ф (фталевая кислота), А (адипиновая кислота) или С (себациновая кислота). Степень полимеризации обозначают цифрой, которая отделяется от сокращенного буквенного наименования дефисом. Например, МДФ-1 — марка ПЭА, полученного из метакриловой кислоты, дизтиленгликоля и фталевого ангидрида. Некоторые промышленные марки ПЭА со хранили старые условные названия: МГФ-9, ТГМ-3, ТМГФ-11. Важнейшим свойством НПЭФ является способность к отверждению при добав лении мономеров и инициаторов радикального типа. Чаще всего применяют мономеры: стирол, метилметакрилат, диаллилфталат, диаллилмалеинат, триаллилцианурат. ПЭА, обладающие молекулярной функциональностью F=4, способны к трехмерной полимеризации и без добавления мономеров. Инициаторами горячего отверждения (60-120°С) являются перекись бензоила, перекись лауроила, перекись метилэтилкетона, гидроперекись изопропилбензола и др. Для холодного отверждения (10-30°С) применяют смеси перекиси бензоила и гидроперекиси изопропилбензола с диметиланилином, перекиси циклогексапона, метилэтилкетона или гидроперекиси изопропилбензола с нафтенатом кобальта и др. НПЭФ могут отверждаться под действием различных видов облучения: ИК- и УФ-лучей, ускоренных электронов, γ-излучения. Строение наиболее распространенных и дешевых полиэфир-малеинатов, отверж-денных стиролом, представлено ниже:  В реальных условиях отверждения все раскрытые связи не могут соединиться с образованием одной гигантской трехмерной макромолекулы из-за реакций обрыва, стерических препятствий в вязкой и твердой среде и деструктивных процессов, протекающих под влиянием радикалов. Возникают пространственные агрегаты, от личающиеся размером и числом химических связей, их соединяющих. Степень не однородности пространственной структуры оказывает влияние на механические и физические (диффузия, сорбция и др.) свойства материалов. НПЭФ применяют чаще всего в сочетании с наполнителями и различными до бавками (пигменты и красители, разбавители и пластификаторы и т. п.). Большая часть их перерабатывается в виде композиций, армированных стекловолокнистыми наполнителями. Без наполнителей НПЭФ используются редко. Рецептуры некоторых композиций холодного отверждения на основе НПЭФ приведены ниже, масс, ч.:  При 20°С через 20-60 ч после введения инициирующей системы образуются прочные изделия, приобретающие окончательные свойства через 2-3 нед. Ускорение процесса достигается термической обработкой при 80-100 °С в течение 3-6 ч. В зависимости от строения и молекулярной массы исходных НПЭФ и условий их отверждения получают как жесткие и полужесткие, так и эластичные материалы Ниже в качестве примера указаны физико-механические свойства отвержденны) НПЭФ марок ПН-1 и МА-3:  НПЭФ марки МА-3 состоит из раствора смолы марки ПН-1 в смеси равных ко личеств смол ТГМ-3 и МГФ-9. Ассортимент НПЭФ многообразен. Среди них имеются смолы общего назначе ния, смолы с повышенной теплостойкостью и пониженной горючестью, повышенной эластичностью, водо- и кислотостойкостыо, пониженной токсичностью и улучшенной светопроницаемостью. Растворы НПЭФ в мономере широко используются в качестве связующих для пропитки тканей (хлопчатобумажных, синтетических, стеклянных), в производстве слоистых пластиков (чаще всего стеклопластиков). Из стеклопластиков изготовляют корпуса лодок, шлюпок, катеров и небольших судов, кожух и машин, контейнеры, химическую аппаратуру, трубы, спортинвентарь, детали автомобилей и самолетов. Листовые материалы (плоские и волнистые) находят применение в строительстве. Композиции, содержащие порошковые наполнители (стеклянное волокно, слюдяную и кварцевую муку, асбест и др.), пригодны для изготовления заливочных и прессовочных изделий для строительства, в электротехнике — в качестве электроизоляционных и герметизирующих материалов. Некоторые марки НПЭФ широко применяют в качестве лаков для отделки мебе ли, корпусов телевизоров и радиоприемников. Покрытия отличаются высокой меха нической прочностью, твердостью, блеском, стойкостью к действию воды, масел, раз бавленных кислот и щелочей. НПЭФ широко используются в смесях с другими смолами: эпоксидными, кремнийорганическими, полиизоцианатами. Материалы, получаемые в результате совместного отверждения, имеют более высокие физико-механические свойства. Свойства и применение полиэтилентерефталата ПЭТ — вещество белого или светло-кремового цвета, нерастворимое в обычных органических растворителях, но растворяющееся в дифенилоксиде, дифениле, кон центрированной серной кислоте, м-крезоле, феноле и его смеси с тетрахлорэтиленом (50 : 50} или с дихлорэтаном (40 : 60). ПЭТ термопластичен, имеет молекулярную массу 15 000-30 000, температуру плавления 265°С, плотность 1380 кг/м3. В твердом состоянии он может быть аморфным или кристаллическим. Если расплав быстро охладить, то полимер становится аморфным и прозрачным, но способным к кристаллизации при температурах выше 80°С. Температура стеклования полимера в аморфном состоянии 67 °С, а в кристаллическом 81 °С. ПЭТ отмечается стойкостью к действию фтористоводородной, фосфорной, му равьиной, уксусной и щавелевой кислот и разбавленных щелочей. Сравнительно высокая химическая стойкость ПЭТ обусловлена его малой растворимостью и несмачиваемостью. Пленки из ПЭТ получают экструзионным методом, который включает три стадии: экструзию из расплава и получение аморфной пленки, плоскостную двухосную ориентацию, кристаллизацию пленки. Выпускают пленки толщиной от 10 до 250 мкм при ширине до 2000 мм и более. В зависимости от степени ориентации они имеют различную механическую прочность. Одной из важнейших особенностей полиэтилентерефталатной пленки (лавсано вой пленки) является сочетание высокой механической прочности, стойкости к действию влаги, малой разнотолщинности с хорошими диэлектрическим свойствами в широком интервале температур (от -20 до 80 °С). Хрупкость не появляется даже при -50 °С и пленку можно использовать до 175 °С. Ниже приведены свойства поли этилентерефталатной пленки (I) и поликарбоната (II):  Пленки применяют в качестве электроизоляции кабелей и обмотки электрических машин, для изготовления чертежных и светокопировальных материалов, лент для пишущих машин и клейких лент. Благодаря своей прозрачности (пленка пропускает до 90% света видимой части спектра) она находит применение для замены стекл; в парниках, оранжереях и различных промышленных сооружениях. Механическая прочность ПЭТ-пленки, почти втрое превышающая прочность пленок из целлофана и ацетилцеллюлозы и в 10 раз из полиэтилена, позволяет использовать ее в качестве упаковочного материала, для изготовления фото- и кинопленки декоративных (металлизированных) материалов. ПЭТФ широко применяется для изготовления волокна (лавсан), которое по упругим свойствам сходно с шерстью и ацетатным шелком и пригодно для изготовления немнущихся тканей. Прочность его к истиранию значительно выше, чем вискозного, полиакрилонитрильного, хлопка и шерсти, однако ниже, чем полиамидного. Сочетание высокой прочности в мокром состоянии, малого водопоглощения и устойчивости к плесени позволяет применять волокно лавсан для производства тяжелы морских канатов, рыболовных сетей, клиновидных и ленточных ремней, пожарных шлангов, бельевых мешков, спецодежды, корда для покрышек. Широко применяют волокно для изготовления трикотажных изделий, костюмных и декоративных тканей, фильтровальных и прокладочных тканей. Свойства и применение поликарбоната (ПК) Поликарбонат (дифлон) — твердый термопластичный полимер с молекулярной массой 28 000-200 000. Выпускается в виде белого порошка и гранул, хорошо раство ряется в хлорированных углеводородах, диоксане, диметилформамиде. Вследствие большой жесткости макромолекул и ограниченного вращения ароматических циклов ПК имеет слабую тенденцию к кристаллизации. Изделия, полученные охлаждением расплава или быстрым испарением растворителя из раствора, содержат от 10 до 15% кристаллической фазы. Большая степень кристалличности (до 40%) достигается длительной выдержкой ПК при 180-190°С, то есть выше его температуры стеклования, равной 149°С. Температура плавления ПК 220-230°С; разлагается он при температурах более 320 °С. ПК относится к группе самозатухающих полимеров. Выпускают ПК стабилизированным и нестабилизированным. Стабилизаторами являются фосфорорганические соединения, например три (п-нонилфенил) фосфит (фосфит НФ), добавляемый в количестве 0,5-1 %. Они повышают показатель текучести расплава ПК, внешний вид и физико-механические свойства изделий. ПК перерабатывается в изделия всеми способами: литьем под давлением, экстру зией, прессованием и отливкой из растворов. Все изделия отличаются стабильностью размеров, не деформируются при длительном нагревании вплоть до температуры 135 °С и остаются гибкими до -75°С. Они устойчивы к действию воды, растворов солей, разбавленных кислот, углеводородов и спиртов. ПК характеризуется комплексом высоких физико-механических показателей. Важным свойством изделий из ПК является стойкость к ударным нагрузкам в широком интервале температур; например, при -40°С она такая же, как при комнатной темпе ратуре, и не изменяется до 70°С, а при 100°С уменьшается на 40 %. Пленки и листы имеют высокую прочность к многократному изгибу, прозрачны, атмосферо- и светостойки. ПК используется в тех случаях, когда необходимы низкая плотность, высокие значения прочности, жесткости, твердости, прозрачности, светопропускания, малая склонность к ползучести и релаксации напряжений, хорошие электроизоляционные свойства. Из ПК изготовляют корпуса бытовых электроприборов, пишущих машин, счет ных и копировальных аппаратов, ЭВМ, коробки для магнитофонных лент, электрические распределительные коробки, детали электро- и радиотехнических приборов, краны, насосы и вентиляторы. Листовые материалы используются в качестве стекол, смотровых окон, линз и т. п. Стеклонаполненный ПК (25 % рубленого стеклянного волокна — дифлон СТН) имеет прочностные характеристики более высокие, чем ненаполненный. Например, разрушающее напряжение при растяжении 90-110, при изгибе 150-200 и сжатии 120-140 МПа. В 2,5 раза возрастает его жесткость и значительно увеличивается со противление ползучести под нагрузкой. СВОЙСТВА И ПРИМЕНЕНИЕ ПОЛИАРИЛАТОВ (ПАР) И ДРУГИХ СЛОЖНЫХ ПОЛИЭФИРОВ Полиарилаты ПАР термопластичны, благодаря наличию в основной цепи ароматических цик лов, характеризуются высокой теплостойкостью, химической стойкостью, механической прочностью и хорошими диэлектрическими свойствами. Выпускаются две разновидности ПАР — Д и Ф.  Отличительной особенностью ПАР является незначительное изменение диэлект рических свойств в широком диапазоне температур: от -60 до 200 °С. ПАР марок Д растворяются в тетрахлорэтане и смесях тетрахлорэтана с фенолом (60:40 или 80:20); в спиртах и в алифатических углеводородах не растворяются и не набухают. ПАР марок Ф хорошо растворяются в хлорированных алифатических и ароматических углеводородах. ПАР длительно устойчивы к действию минеральных и органических кислот, раз бавленных растворов щелочей, масел и различных видов топлива, к УФ- и ионизиру ющему излучениям. Они горят, но самозатухают при выносе из огня. ПАР перерабатывают методами литья под давлением и экструзии. ПАР применя ют в качестве антифрикционных, абразивостойких и уплотнительных материалов в электро- и радиотехнической промышленности, приборостроении. На основе ПАР готовят лаки, связующее для стеклопластиков, пленочные материалы (конденсаторная и обмоточная пленка и др.), клеи и покрытия. Полиарилатные пленки толщиной 20-100 мкм, полученные методом полива из 10-15 %-ного раствора в метиленхлориде, и толщиной 6-20 мкм, изготовленные методом экструзии с последующей ориентацией, бесцветные и светло-желтого цвета используются в электро- и радиотехнической промышленности, а также в приборостроении в качестве межобмоточной изоляции высоковольтных трансформаторов и электромашин, изоляции проводов и высоковольтных кабелей. Они имеют следующие характеристики:  Лаки, представляющие собой 6-10 %-иые растворы ПАР марок Д в тетрахлор-этане или смеси тетрахлорэтана с фенолом (80 : 20), используются для получения антикоррозионных покрытий по алюминиевым, латунным и стальным строительным конструкциям, электроизоляционных покрытий по проводам, антифрикционных покрытий по трущимся поверхностям, абразивостойких покрытий и материалов для авиационной, автомобильной промышленности и сельскохозяйственной техники. Для облегчения переработки (снижение температуры, повышение текучести) ПАР модифицируют введением пластификаторов как низкомолекулярных — высококипящих органических веществ (совол, эфиры фталевой и фосфорной кислот), так и специальных высокомолекулярных — ПЭФ на основе себациновой кислоты и фенолфталеина и др. В ПАР можно вводить до 30-40 % наполнителей (тальк, кварцевая мука), которые также облегчают переработку полимеров, не снижая механической прочности и термостойкости (изделия не растрескиваются при многократном термическом ударе от -60 до 250 °С). Термореактивные модифицированные ПАР применяются для изготовления термостойких стеклопластиков, пригодных для работы при повышенных температурах (200- 250 °С) и сохраняющих при этом высокую механическую прочность (до 150 МПа). Другие сложные полиэфиры Полибутилентерефталат (ПБТФ) получают по схеме, близкой к получению ПЭТФ, из диметилтерефталата и тетраметиленгликоля (бутандиола-1,4). Его строение вы ражается общей формулой: ПБТФ — кристаллический термопластичный полимер, плавящийся при темпера туре выше 225°С и перерабатываемый в изделия методами литья под давлением и экструзии. Ненаполненный и наполненный стекловолокном ПБТФ применяется в электро-и радиотехнической промышленности, автомобилестроении, текстильной и мебельной промышленности. Свойства ПБТФ представлены ниже:  Полиэтиленнафталинат (ПЭНФ) получают из этиленгликоля и 2,6-нафталинди-карбоновой кислоты. Его строение можно представить следующей формулой: ПЭНФ — кристаллический термопластичный полимер с высокой температурой плавления. Он обладает высокой прочностью, выдерживает действие кипящей воды и стоек при нагревании в кислых и щелочных средах. ПЭНФ — электроизоляционный материал, пригодный для изготовления обмоток трансформаторов и конденсаторов, изоляции проводов, а также пленки для звукозаписи, видеотехники, компьютеров. Поли-п-оксибензоат (ПОБ) — линейный, кристаллический (на 90 %) полимер, не плавящийся даже при 500 °С и не разлагающийся до 320°С. Заметная потеря массы наблюдается лишь при 425 °С. Он не растворяется в растворителях. Строение ПОБ выражается формулой  Для изготовления изделий порошок полимера помещают в металлическую форму и прессуют при 340-430 °С и давлениях 50-150 МПа. Обычные методы переработки в изделия для ПОБ мало пригодны; используется метод изотермической ковки, аналогичный используемому в порошковой металлургии. Покрытия из ПОБ получают методом плазменного напыления. ПОБ имеет высокую рабочую температуру 315 °С (кратковременно возможен нагрев до 425 °С), повышенную теплопроводность [коэффициент теплопроводности 0,76 Вт/(м•°С)], большую жесткость, хорошие диэлектрические свойства, высокую химическую стойкость, малое водопоглощение, очень низкий линейный коэффициент термического расширения (0,5· 10-5), самосмазывающие свойства. ПОБ применяют для изготовления самосмазывающихся подшипников, деталей насосов и автомобильных двигателей, от которых требуется износостойкость, ста бильность размеров ЛЕКЦИЯ 24. Технология производства эпоксидных смол. Исходные продукты. Получение, отверждение, структура и свойства эпоксидных полимеров. Производство и свойства эпоксидно-диановых смол. Производство других эпоксидных смол и их применение. Технология производства эпоксидных смол Эпоксидные смолы (ЭС), содержащие в молекулах две или более окисные группы включают множество разнообразных соединений. Чаще всего они являются сравнительно низкомолекулярными полимерами (олигомерами), которые превращаются в неплавкое и нерастворимое состояние под влиянием веществ, химически с ними взаимодействующих (полиаминов, поликарбоновых кислот и их ангидридов, различных полимеров), и катализаторов (третичных аминов, металлорганических соединений и др.). ЭС выпускают периодическим и непрерывным методами в виде жидких, твердых и эмульсионных продуктов. Основными среди них являются ароматические эпоксидные смолы, получаемые на основе дифенилолпропана (ДФП) и эпихлоргидрина. Другими типами ЭС являются эпоксиноволачные, циклоалифатические и композиции эпоксидиановых смол с новолачными и резольными ФФС, ненасыщенными полиэфирами, фурановыми смолами, битумами и каучуками, поливинилацегалями, фторопластами, высокомолекулярными полиамидами, кремнийорганическими смолами. Для отвержденных ЭС характерны высокие физико-механические свойства, хорошие диэлектрические показатели, высокая химическая стойкость, отличная адгезия ко многим металлам, неорганическим и органическим материалам, водостойкость. Хотя объем производства ЭС невелик (0,5-1,5 % от общего выпуска пластмасс), но значение их очень велико для многих отраслей промышленности. В России производство ЭС находится на уровне передовых европейских стран. ЭС хорошо себя зарекомендовали в качестве заливочных и пропиточных компаундов, покрытий и клеев, связующего для изготовления стеклопластиков и пресс-материалов. Потребителями ЭС являются радиоэлектроника и электротехника, судостроение, химическая и лакокрасочная промышленность. Исходные продукты Эпихлоргидрин (ЭХГ) — бесцветная жидкость нерастворимая в воде, но растворимая во многих органических растворителях (ароматических и хлорированных углеводородах, кетонах, сложных эфирах, спиртах). Ниже указаны его физические характеристики:  4,4'-Дигидроксидифенил-2-пропан (дифенилолпропан, диан, бисфенол А) Получение, отверждение, структура и свойства эпоксидных полимеров При нагревании ДФП и ЭХГ происходит взаимодействие эпоксигрупп ЭХГ с гидроксильными группами ДФП  Наличие оснований (например, NaOH) ускоряет эту реакцию. Образующийся дихлоргидринглицериновый эфир ДФП содержит две вторичные гидроксильные группы, находя щиеся в а-положении к атомам хлора. В щелочной среде происходит быстрое от щепление хлористого водорода, образуется диглицидиловый эфир ДФП с новыми концевыми эпоксигруппами:  Эпоксидные смолы имеют концевые эпоксигруппы и вдоль цепи вторичные гид роксильные группы. С увеличением степени поликонденсации ЭС превращаются из вязких продуктов в полутвердые и хрупкие материалы. Они характеризуются масовой долей эпоксидных групп (%), содержащихся в 100 г эпоксидной смолы, или эпоксидным эквивалентом — массой ЭС в граммах, приходящейся на одну эпоксигруппу. Эпоксисоединения отличаются большой реакционной способностью. Они реаги руют со многими веществами, содержащими подвижные атомы водорода (фенолами, спиртами, аминами, кислотами и т. п.). С фенолами образуются простые эфиры:   Указанные реакции приводят к превращению ЭС, содержащих две и более эпо- ксигруппы, в неплавкие и нерастворимые продукты, если в качестве отверждающих веществ также взяты полифункциональные соединения. К ним относятся полиамины (этилендиамин, гексаметилендиамин, полиэтиленполиамин, п-фенилендиамин и др.), поликислоты и их ангидриды (малеиновый, фталевый, метилтетрагидрофталевый, пиромеллитовый и др.), различные смолы, содержащие функциональные группы (КФС, МЛФС, ФФС, НПЭФ и др.). Взаимодействие ЭС с первичными аминами (полиаминами) является реакцией присоединения и протекает по схеме:  На конечной стадии образуется отвержденная смола, содержащая третичные ами ны, каталитическое действие которых на эпоксигруппы незначительно, в первую очередь, из-за пространственных затруднений. Фактически на каждую эпоксигруппу для протекания реакции требуется один атом водорода аминогруппы. Алифатические амины легко взаимодействуют с ЭС при 20-50°С, а ароматические амины — при 80-120°С. Отверждение ЭС при 20°С заканчивается за 24-48 ч, а при нагревании за 10-20 ч. Смеси ЭС с полиаминами не могут длительно храниться, и их готовят перед употреблением. Отверждение ЭС сопровождается значительным выделением тепла и повышением температуры реакционной смеси. Взаимодействие ЭС с ангидридами кислот на первой стадии происходит по гид- роксильным группам ЭС (или воды, присутствующей в смоле) и сопровождается раскрытием ангидридного кольца:  Образовавшаяся гидроксильная группа реагирует со следующей молекулой ан гидрида по рассмотренной схеме. Присутствие в смоле небольших количеств (0,1- 1,0 %) воды, спиртов, фенолов и третичных аминов ускоряет реакцию. Для полного отверждения ЭС берут 0,85 моль ангидрида на 1 эпоксидный эквивалент смолы и процесс проводят при 150-200 °С в течение 10-18 ч. Каталитическое отверждение ЭС связано с полимеризацией α-окисных циклов по ионному или ионно-координационному механизму. Под действием третичных аминов осуществляется ионный процесс:  Комплексы BF3 (с эфиром, моноэтаноламином и др.), содержащие свободные орбитали в наружной оболочке атома металла, присоединяются к атому кислорода, обладающему повышенной электронной плотностью, и вызывают полимеризацию ЭС по эпоксигруппам по ионно-координационному механизму. Реакция является сложной и сильно зависит от присутствия воды и спиртов. При отсутствии гидроксильных групп и воды она протекает по схеме:  Производство и свойства эпоксидно-диановых смол Способы получения ЭС могут быть разделены на две группы: способы непосред ственной поликонденсации ДФП и ЭХГ и способы сплавления низкомолекулярных ЭС и ДФП. Способы, относящиеся к непосредственной поликонденсации компонентов, раз личаются природой исходных продуктов, порядком их загрузки и концентрацией в ра створе, концентрацией раствора щелочи и скоростью его подачи, температурой реакции и длительностью процесса. Наибольшее применение нашли периодические процессы производства ЭС по двух- и трехаппаратной схеме. Если приготовление смолы, ее промывка и отгонка летучих компонентов проводятся в одном аппарате, а сушка смолы — в другом, то схема является двухаппаратной. При трехаппаратной схеме эти операции осуществляются в разных аппаратах. ЭС низкой молекулярной массы 360-600 кг/кмоль образуются при мольном со отношении ДФП: ЭХГ: щелочь =1:2:2. Для получения смол разной молекулярной массы применяют различный избыток ЭХГ: Марка смолы ЭД-22 ЭД-20 ЭД-16 Мольное соотношение ДФП : ЭХГ1 8-1 : 10 1 : 5-1 : 7 1 : 2,3 При получении жидких ЭС применяют следующие количества исходных про дуктов, масс, ч.: Дифенилолнропан 100 Эпихлоргидрин 105-460 Гидроксид натрия, 50 %-ный раствор 35 Технологический процесс производства жидких ЭС периодическим методом со стоит из следующих стадий: загрузка и конденсация сырья, промывка ЭС и отгонка воды, фильтрование и сушка (рис. 16.1).  В реактор 1 из нержавеющей стали, снабженный рамно-якорной мешалкой (0,5 об/с), рубашкой для обогрева и охлаждения и холодильником, загружают ЭХГ, а затем ДФП и перемешивают смесь до получения однородной суспензии. После этого из мерника порциями сливают в реактор 50 %-ный раствор щелочи и постепенно повышают температуру до 60-65 °С, а затем до 70-75 °С. Через 4-5 ч процесс приготовления ЭС заканчивают и в вакууме при 50 °С отгоняют непрореагировавшие ЭХГ, пары которого охлаждаются в холодильнике 2, а конденсат собирается в приемнике 3. Смолу при 60-70 °С промывают от образовавшегося хлорида натрия и продуктов побочных реакций смесью толуола и воды, взятых в массовом соотношении 40 : 60. После отстаивания смеси образуются три слоя; нижний — водно-солевой — сливают в систему очистки сточных вод; средний — водно-толуольную эмульсию, содержащую часть ЭС и продукты побочных реакций, — подают в экстракционную колонну (на рисунке не показана) для выделения смолы с помощью свежего толуола и воды, пода ваемых в колонну. Цикл (заливка промывной смеси, перемешивание, отстаивание и разделение) повторяют 2-3 раза. Раствор ЭС в толуоле передавливают через рукавные фильтры 4 и переводят в аппарат 5 для полной отгонки толуола (сушки смолы). Пары толуола конденсируются в холодильнике 6, конденсат собирается в сборнике 7. К концу этой операции температура в аппарате 5 должна быть 120-125 °С при остаточном давлении 0,02 МПа. Готовую ЭС фильтруют через латунные сетки и сливают в тару (герметично закрывающиеся алюминиевые или стальные оцинкованные барабаны или бочки вместимостью 50-220 л). Непрерывный процесс производства жидких ЭС по сравнению с периодическим позволяет не только повысить единичную мощность реактора, но и снизить материальные затраты и себестоимость смолы. Технологический процесс производства ЭС непрерывным методом состоит из следующих стадий: приготовление растворов ДФП и ЭХГ, поликонденсация, выделение смолы, ее нейтрализация и сушка (рис. 16.2).  ДФП растворяют в аппарате 1 при 75 °С в водном растворе щелочи, а в аппарате 2 получают раствор ЭХГ в бутиловом спирте. Растворы после фильтрования подают в горизонтальный многосекционный реактор 3, снабженный роторной мешалкой с переменной частотой вращения и рубашками для обогрева и охлаждения каждой секции. В процессе поликонденсации реакционная смесь постепенно перемещается по реактору, а затем поступает в непрерывно действующий отстойник 4 для разделения на водную и органическую части. Органическая часть, имеющая щелочную реакцию, на выходе из отстойника ней трализуется двуокисью углерода и направляется в циклонный аппарат 5, в котором отгоняется азеотропная смесь с водой. Пары конденсируются в холодильнике 6, и кон денсат поступает на очистку, а раствор смолы подается в отстойник 7 для отделения от выпавших солей (NaCl, Na2CО3), фильтруется на фильтре 8 и поступает в циклонный аппарат 9, где отгоняется бутиловый спирт. Пары его охлаждаются в холодильнике 10, конденсат поступает на очистку, а ЭС собирается в сборнике 11, откуда сливается в бидоны. ЭС средней молекулярной массы (600-1500 кг/кмоль) приготовляют по указан ной выше рецептуре, но температуру реакции поддерживают в пределах 95-100°С. Молекулярная масса смолы зависит от скорости загрузки ЭХГ и водного раствора щелочи. При быстром вливании раствора ЭХГ в раствор ДФП молекулярная масса смолы достигает 600-750, а при медленном — повышается. Смола отмывается от хло рида натрия горячей водой при 90 °С (8-10 промывок), а затем высушивается в вакууме при 150 °С (1,3 кПа). ЭС средней молекулярной массы могут быть также получены сплавлением низко молекулярной смолы с ДФП при 170-180 °С в течение 3-4 ч. Катализаторами являются триэтаноламин, пиперидин и другие третичные амины. Высокомолекулярные ЭС (молекулярная масса 1500-3800) с температурой плав ления 145-155 °С могут быть получены только сплавлением низкомолекулярной смолы с ДФП при 200 °С в течение 1,5-2 ч. Так как для приготовления таких высокомолекулярных продуктов берут чистые смолы, то в результате сплавления с ДФП не образуется каких-либо побочных продуктов и готовая смола не требует промывки. ЭС с молекулярной массой от 1000 кг/кмоль и выше также могут быть получены в водной суспензии конденсацией ДФП и ЭХГ в присутствии карбоксиметилцеллюлозы и других поверхностно-активных веществ под влиянием едкого натра при 90 °С в течение 2 ч. Для очистки от хлорида натрия смолу промывают водой. Отечественной промышленностью выпускается ряд марок эпоксидно-диановых смол, свойства некоторых из них в неотвержденном состоянии представлены в табл. 16.1. Неотвержденные ЭС — термопластичные продукты, имеющие цвет от желтого до светло-коричневого и консистенцию от вязкой жидкости до твердого хрупкого вещества. Они растворяются в кетонах, сложных эфирах, диоксане, хлорбензоле, осо бенно хорошо — в метилэтилкетоне, метилциклогексаноне, этилцеллозольве. Низкомолекулярные смолы растворяются в спиртах и ароматических углеводородах, а высокомолекулярные смолы в этих веществах не растворяются. Растворы и расплавы смол могут храниться длительное время (более года) без изменений.  ЭС совмещаются с ПВА и ПВХ, с мочевино-, меламино- и фенолформальдегид- ными, полиэфирными и полисульфидными смолами, но не совмещаются с простыми и сложными эфирами целлюлозы. Главной особенностью ЭС является их способность отверждаться как при нагре вании, так и на холоду. В отвержденном состоянии ЭС обладают комплексом ценных технических свойств: механической прочностью, химической стойкостью, высокой адгезией к самым различным материалам, эластичностью при определенной модификации, хорошими диэлектрическими показателями. Молекулярная масса смолы и тип отвердителя в значительной степени определяют свойства отвержденньус продуктов. Практикой установлено, что низкомолекулярные смолы лучше всего применять в качестве клеев, для изготовления литьевых компаундов и слоистых пластиков, а высокомолекулярные смолы — при изготовлении лаков и порошков для покрытий. Отвержденные ЭС имеют небольшое число сшивок, находящихся на значительном расстоянии друг от друга, поэтому сегменты цепей между сшивками обладают некоторой подвижностью. Вследствие этого ЭС менее хрупки, чем, например, отвержденные ФФС, и отличаются от других смол более высокой прочностью при изгибе. Так как переход из плавкого и растворимого состояния в неплавкое и нерастворимое не связан с выделением каких-либо летучих продуктов, то при отверждении смол не образуются поры и вздутия. При отверждении эпоксидных смол происходит усадка, составляющая 0,5 % при 100 °С и 2,3 % при 200 °С, то есть значительно меньшая, чем у ФФС и НПЭФ. На физико-механические и диэлектрические свойства ЭС существенное влияние оказывает тип и количество отвердителя. Наилучшие свойства имеют смолы, отвержденные при нагревании ангидридами кислот. ЭС отверждаются без нагревания при введении на 100 масс. ч. смолы 7-25 масс. ч. первичных алифатических полиаминов линейного или разветвленного строения (ди-этилентриамин, полиэтиленполиамин, триэтилентетрамин, гексаметиленди-амин, аминоэтилэтаиоламин и др.). После смешения компонентов начинается быстрое за-густевание композиции. Время жизни смолы 25-60 мин при 20-25 °С. Через 2-4 ч она становится твердой, отверждение заканчивается через 24 ч, но оптимальные свойства достигаются через 5-7 сут. Свойства отвержденных композиций могут быть улучшены в результате дальнейшего отверждения при 65-95 °С в течение 1 -2 ч. Ароматические диамины (л-фенилендиамин, 4,4'-метилендифенилендиамин и др.) отверждают ЭС при температурах 80 °С и выше (обычно 1 ч при 80 °С и 3-5 ч при 150 °С). Их берут в количестве 14-26 масс. ч. на 100 масс. ч. ЭС. Ароматические диамины придают отвержденным ЭС более высокую теплостойкость и химическую стойкость, чем алифатические полиамины. Ниже приведены свойства ЭС, отвержденных диэтилентриамином (I), м-фенилендиамином (II) и малеиновым ангидридом (III):  Третичные амины, образуемые путем замещения в молекуле аммиака трех атомов водорода углеводородными радикалами, могут выступать в качестве основного от-вердителя; соотвердителя для первичных аминов и ускорителя при отверждении ЭС дикарбоновыми кислотами и ангидридами. Более широкое применение нашли три-этаноламин, N,N'-диметилпиперазин, гексаметилентетрамин, пиридин, хинолин, бензилдиметиламин и др. Их вводят в количестве 2-10 масс. ч. на 100 масс. ч. ЭС, темпе ратура отверждения 80-140 °С, время отверждения 1-4 ч. Очень часто при отверждении ЭС используется дициаидиамид, особенно при производстве клеев и слоистых пластиков, так как он обеспечивает жизнеспособность композиций без нагревания до 24 ч и способствует быстрому отверждению при 145-165°С. Он же применяется в качестве сокатализатора при отверждении ЭС ангидридами. В технологии отверждения ЭС находят применение кислотные отвердители (кис лоты Лыоиса, фенолы, неорганические и органические кислоты). Кислоты Льюиса (например, комплексы трифторида бора с аминами) способствуют гомополимеризации по эпоксигруппам при умеренных температурах. Полифенолы действуют только при повышенных температурах, как и органические ди- и поликислоты. Более широкое применение в качестве отвердителей ЭС находят ангидриды дикарбоновых кислот (малеиновый, фталевый, метилтетрагидрофталевый, гексагид-рофталевый, додеценилянтарный и др.). Они обеспечивают длительное время жизни составов без нагревания и по сравнению с аминами менее токсичны. Кроме того, они придают отвержденным смолам более высокую теплостойкость и лучшие физические и диэлектрические свойства. Их вводят от 40 до 80 масс. ч. на 100 масс. ч. ЭС. Отверждение проводят при 140-160 °С в течение 6-12 ч. Ускорение отверждения достигается дополнительным введением ускорителей — третичных аминов [бензилдиметиламин, трис-(диметиламинометил)фенол и др.]. |