Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

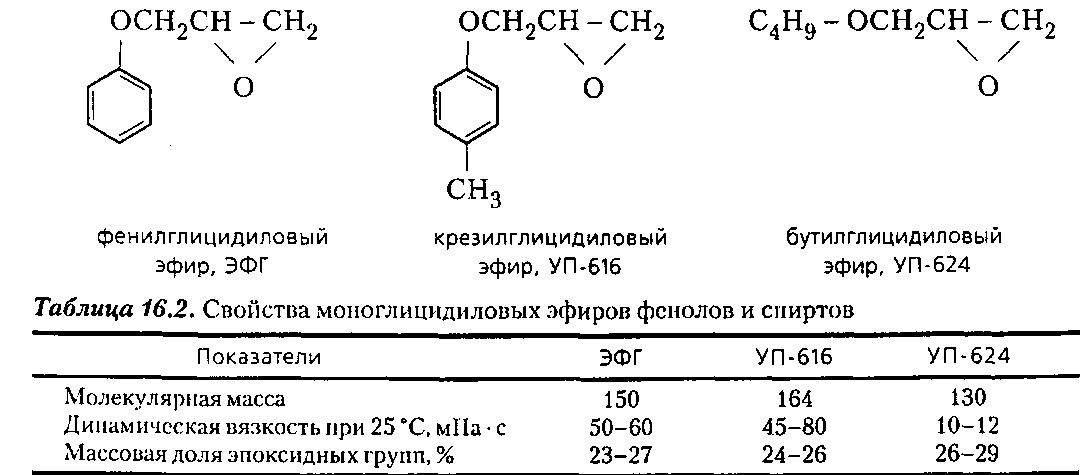

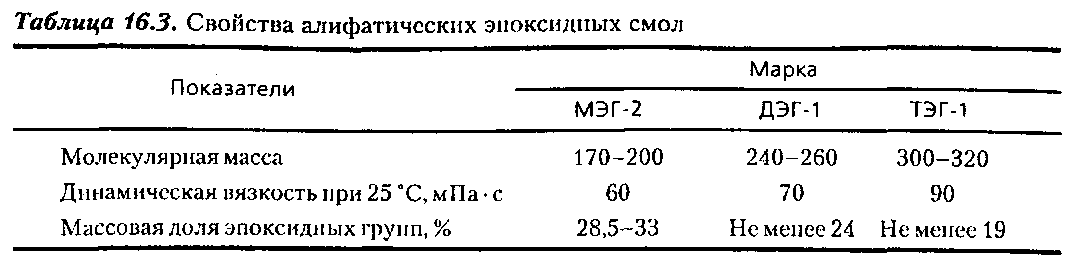

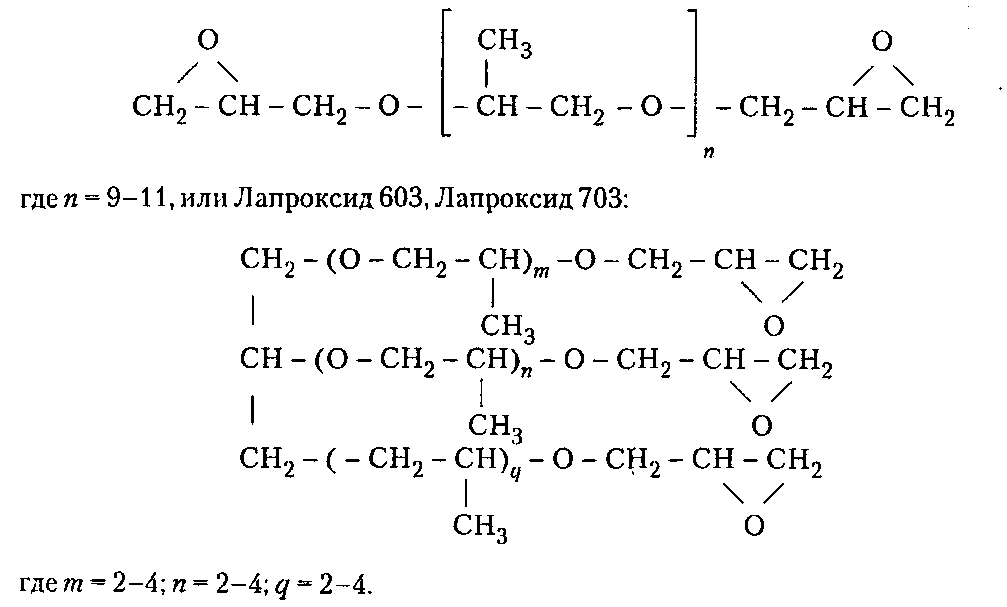

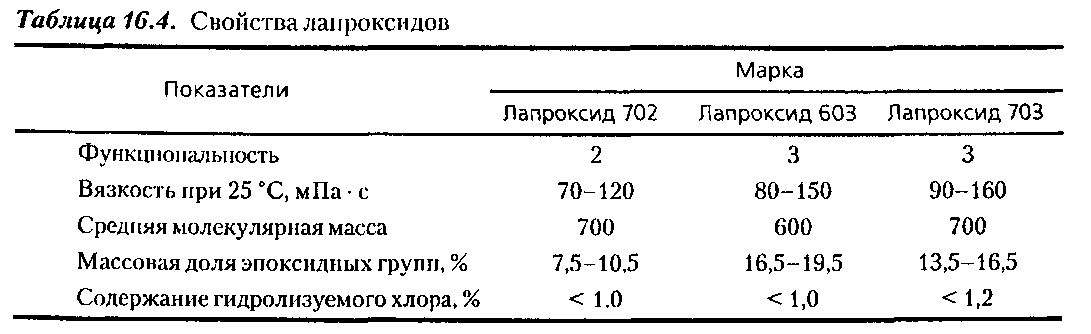

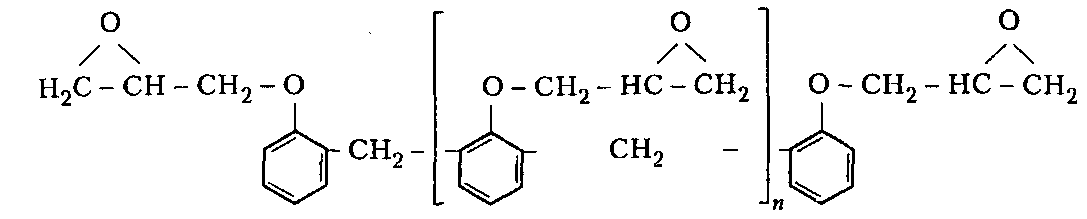

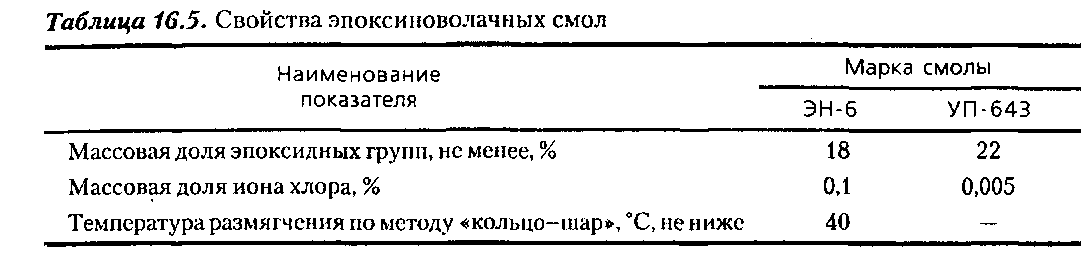

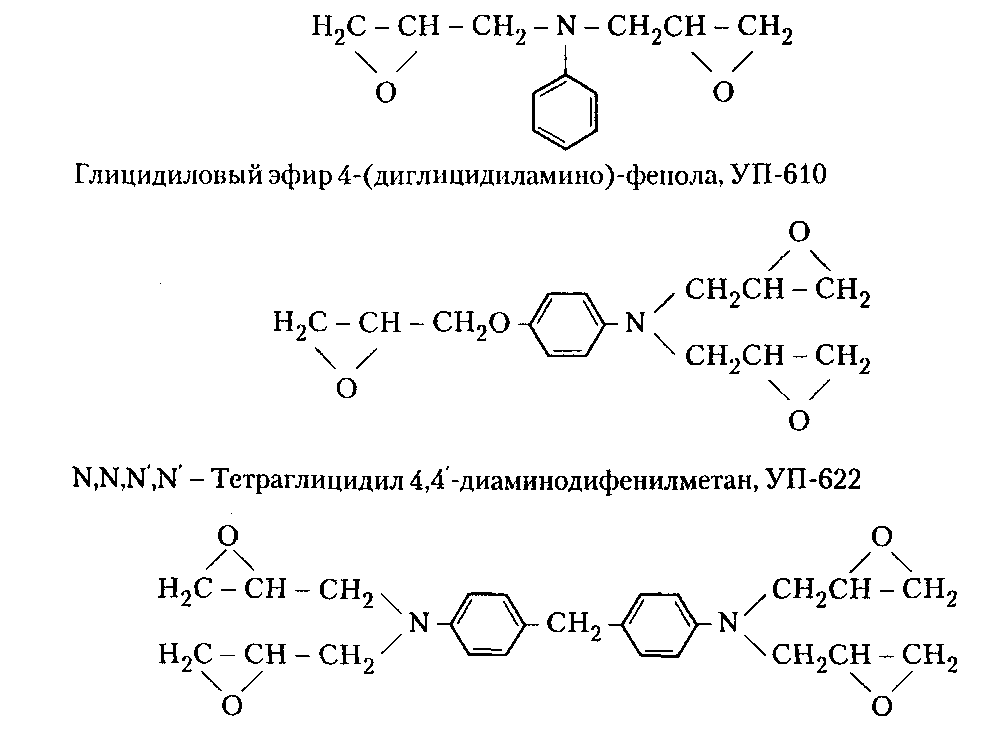

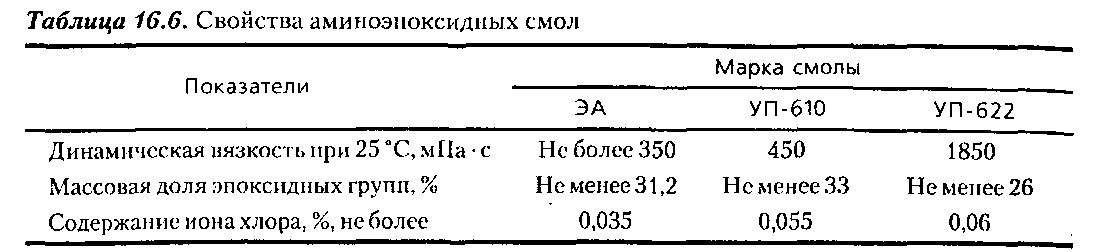

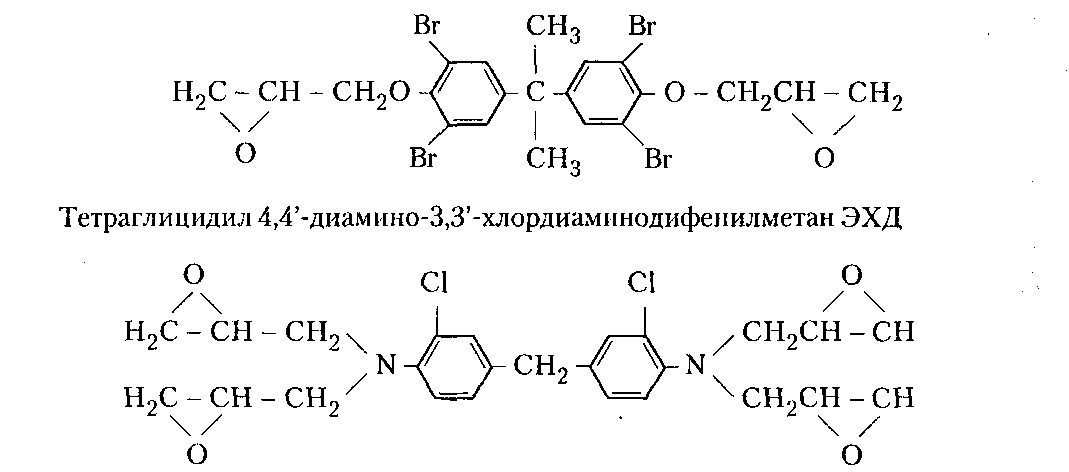

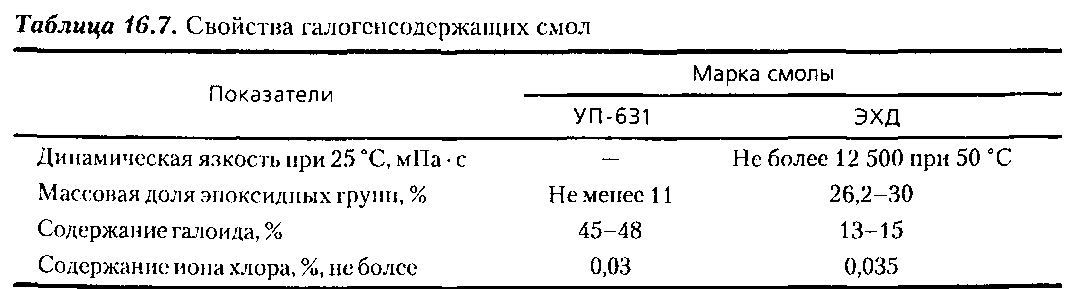

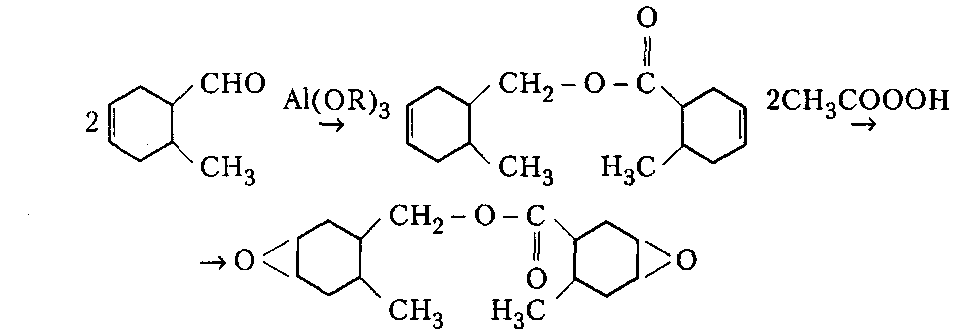

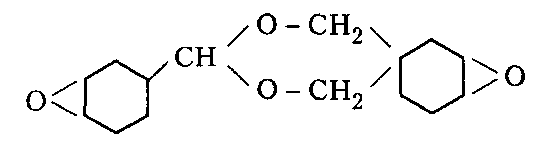

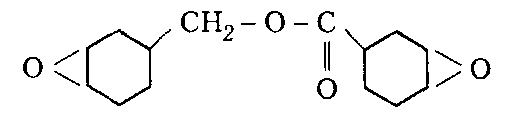

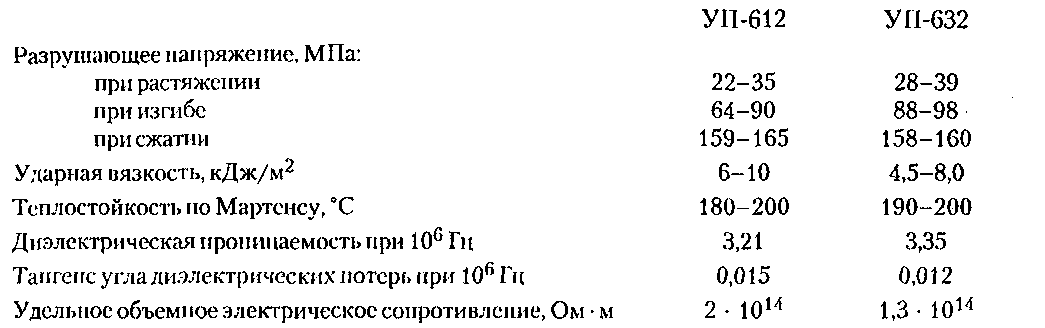

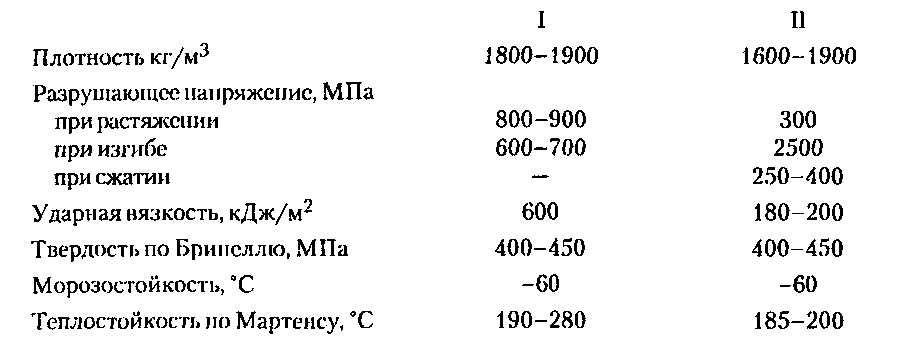

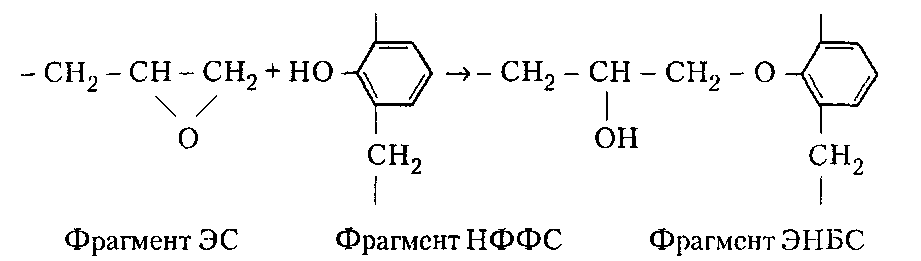

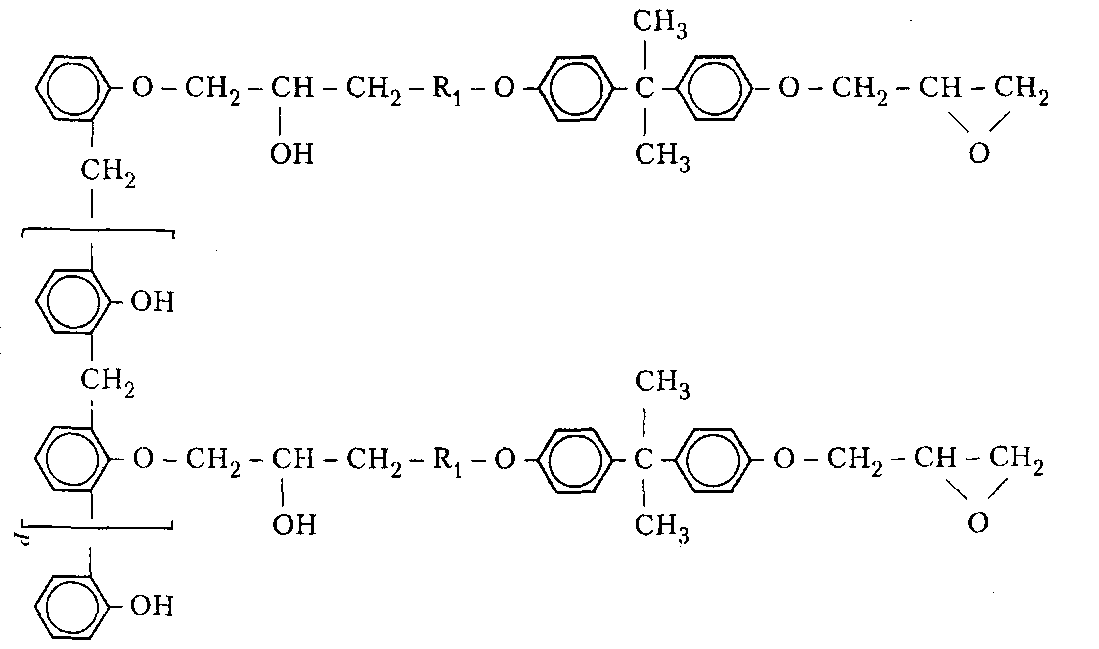

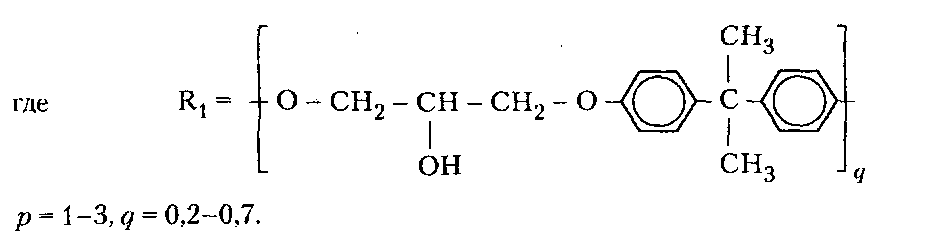

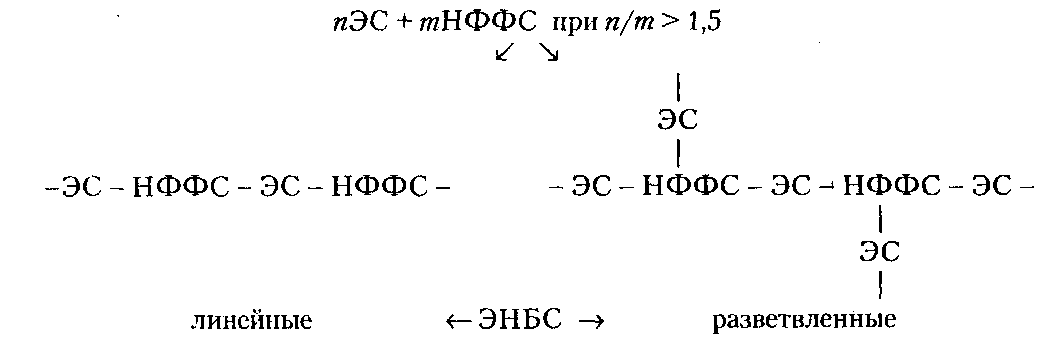

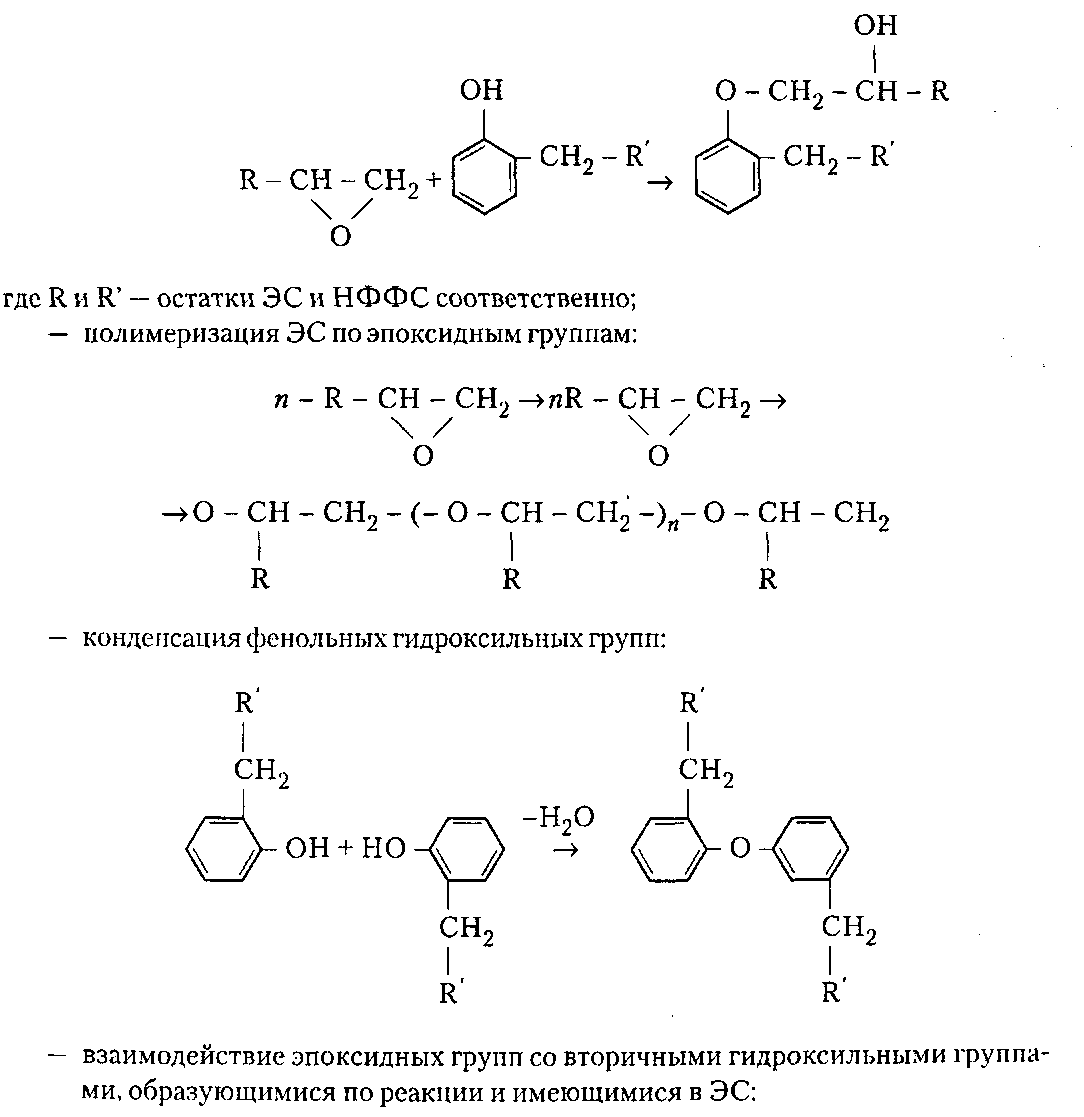

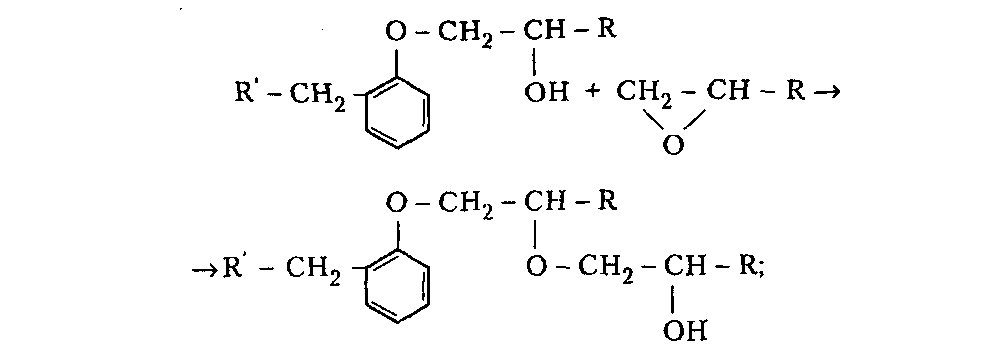

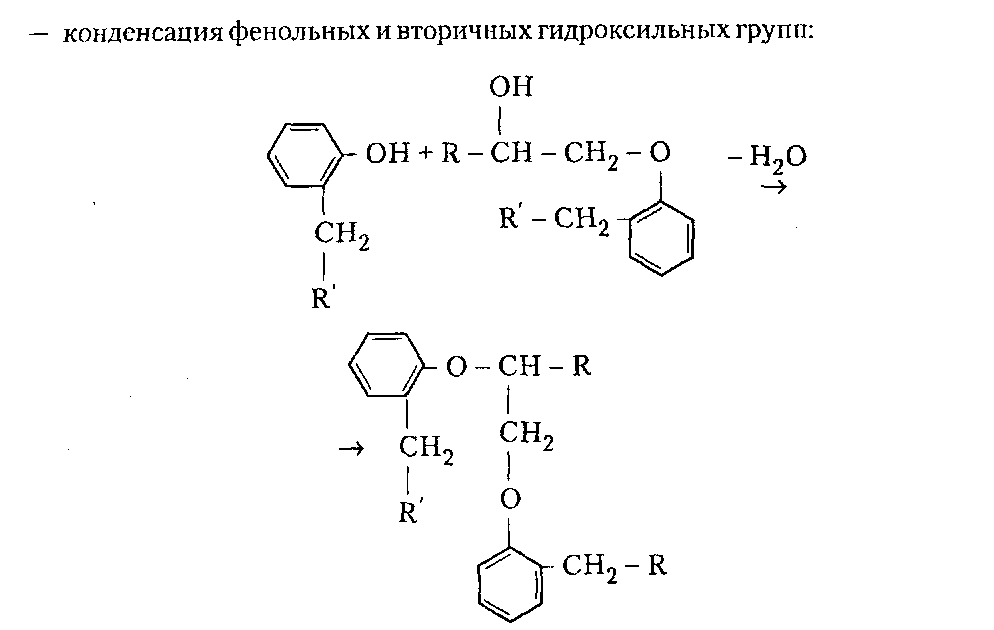

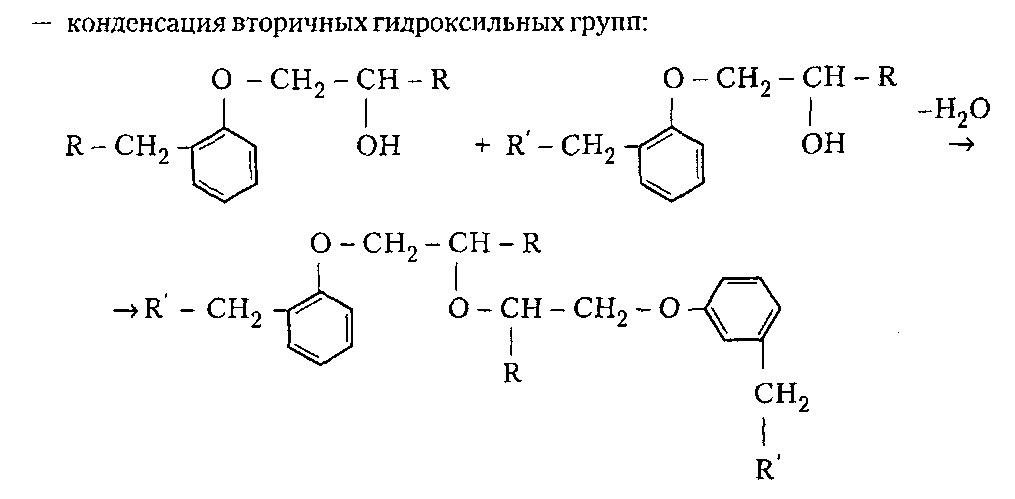

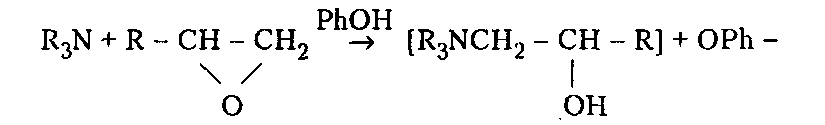

Производство других эпоксидных смол и их применениеКроме наиболее распространенных эпоксидно-диановых смол (80% от общего производства ЭС) производятся другие смолы и моноглицидные соединения: алифати ческие, полученные при взаимодействии ЭХГ с одно- или многоатомными спиртами (диэтиленгликолем, триметилолпропаном, глицерином и т. д.); ароматические, приго товляемые из ЭХГ и резорцина, новолачных ФФС; азотсодержащие — продукты кон денсации ЭХГ с циануровой кислотой, анилином, и-аминофенолом. Моноглицидиловые эфиры. В качестве активных разбавителей эпоксидных смол производятся моноглицидные эфиры фенолов и моноатомных спиртов:  Алифатические эпоксидные смолы. Получают кондесацией с эпихлоргидрина с многоатомными спиртами, например, с этилен-, диэтилен- и триэтиленгликолем. А также с полиолами, например, полипропиленгликолем и т. д. В качестве активных пластификаторов-разбавителей для эпоксидных компози ций все более широкое применение находят олигоэфирэпоксиды, которые получают на основе олигооксипропиленполиолов различной функциональности, получившие название лапроксиды. Например, Лапроксид 702:   Эпоксиноволачные смолы. Полиглицидиловые эфиры новолачных смол получают взаимодействием новолачных фенолоформальдегидных смол и эпихлоргидрина.   Эпоксиноволачные смолы применяются при получении связующих для компа ундов, клеев, стеклопластиков, с повышенной тепло- и химической стойкостью, улуч шенными диэлектрическими свойствами.  Аминоэпоксидные смолы. Получают взаимодействием эпихлоргидрина с ароматическими моно- и диаминами с последующим дегидрохлорированием. N,N-диглицидиланилин, ЭА  Аминоэпоксидиые смолы применяются для получения материалов с повышенной прочностью и теплостойкостью.  Галогенсодержащие эпоксидные смолы. Продукты конденсации эпихлоргидрина и компонетов, содержащих атомы хлора, брома или фтора. Диглицидиловый эфир тетрабромбисфенола А, УП-631   Галогенсодержащие эпоксидные смолы применяются для получения заливочных композиций, клеев, связующих с пониженной горючестью. Циклоалифатические эпоксидные смолы. В отличие от эпоксидных смол, полу чаемых с применением ЭХГ, циклоалифатические ЭС (ЦЭС) готовят эпоксидированием непредельных соединений. В неотвержденном состоянии ЦЭС представляют собой не полимеры или олигомеры, а низкомолекулярные индивидуальные вещества. Интерес к ним вызван тем, что такие вещества, содержащие два или более окисных цикла, под влиянием ангидридов дикарбоновых кислот быстро превращаются в неплавкое и нерастворимое состояние (отверждаются) и образуют сшитые полимеры, обладающие более высокой тепло-, дуго- и трекингстойкостью, чем эпоксидиановые смолы. Кроме того, для них характерна высокая стойкость к действию УФ-лучей. Таким образом, слово «смола», которое применяется к неотвержденным соединени ям, носит условный характер и лишь после отверждения оно приобретает свое насто ящее значение. Простейшим представителем ЦЭС является диокисьдициклопентадиена, получаемая эпоксидированием дициклопентадиена водной надуксусиой кислотой: Другим представителем ЦЭС является 6-метил-3,4-эпоксициклогексилметил-6-метил-3 4-эпоксициклогексанкарбоксилат, получаемый из метилтетрагидробензальдегида в присутствии изопропилата алюминия по реакции Тищенко с последующим эпоксидированием:  Из тетрагидробензальдегида и 1,1-бис(гидроксиметил)циклогексена-3 получают 3,4-эпоксициклогексилметил-1,1-диметил-3'4'-эпоксициклогексанацеталь (марка УП-612):  Из тетрагидробензальдегида получают диокись — 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат (марка УП-632):  Ассортимент ЦЭС постоянно увеличивается и в настоящее время насчитывав десятки наименований. Все ЦЭС обладают низкой вязкостью и поэтому могут быть использованы в качестве активных разбавителей и растворителей эпоксидиановых смол. По внешнему виду ЦЭС бесцветные или слегка желтоватые жидкости (вязкость 2,5-300 мПа·с), а также белые кристаллические вещества с различной температурой плавления (например, диокись дициклопентадиена плавится при 184 °С). Содержание эпоксидных групп в ЦЭС составляет 20-50%. Отверждение ЦЭС происходит в присутствии ангидридов карбоновых кислот, но из-за отсутствия в молекулах этих соединений активных атомов водорода необходимо вводить многоатомные спирты (глицерин, триметилолпропан и др.) и переводить ангидриды в кислоты. Отвержденные смолы приобретают оптимальные свойства в результате нагревания при 170-210°С. Ниже представлены некоторые свойства диокисей, отвержденных метилтетрагидрофталевым ангидридом:  Основное применение ЦЭС — пропиточные и заливочные компаунды электро изоляционного назначения, связующее для изготовления стеклопластиков, клеи, по рошки для напыления, разбавители ЭС. Недостатком ЦЭС является повышенная хрупкость, которую устраняют путем модификации различными каучуками, содер жащими карбоксильные и меркаптогруппы (например, карбоксилсодержащими со полимерами бутадиена с акрилонитрилом, поли-1,2-бутадиеном с концевыми кар боксильными группами). Отвержденные ЭС устойчивы к водным растворам солей и кислотам, не обладающим окислительными свойствами, например, фосфорной, соляной и разбавленной серной. Они противостоят действию различных растворителей, за исключением кетонов, ароматических углеводородов и сложных эфиров при повышенных температурах (90-95 °С). Их устойчивость к щелочным растворам значительно выше, чем фенольных и полиэфирных смол; по химической стойкости они уступают лишь фурановым смолам. Азотная и концентрированная серная кислоты разрушают ЭС. Теплостойкость ЭС зависит от природы использованного отвердителя. Смолы, отвержденные этилендиамином, можно применять до температур не выше 95 °С. Другие отвердители, например, м-фенилендиамин, позволяют поднять рабочую температуру до 100-120°С. ЭС обладают хорошей адгезией к стекловолокну и металлам, высокой смачивающей способностью (стекловолокна и неорганических наполнителей), устойчивостью к вибрационным и небольшим ударным нагрузкам, малой усадкой при отверждении и небольшим водопоглощением. ЭС играют важнейшую роль в производстве клеев и цементов, заливочных ком паундов, слоистых пластиков и других материалов, широко применяемых в различных отраслях промышленности. Клеи и цементы. В качестве клеев и цементов ЭС обладают хорошей адгезией к стеклу, керамике, бетону, дереву, пластмассам и металлам. Клеевой шов устойчив к действию воды, неполярных растворителей, кислот и щелочей. Клеевое соединение характеризуется высокой механической прочностью (особенно прочностью на срез) и устойчивостью к вибрационным нагрузкам. При соединении металлов эпоксидные клеи, в ряде случаев, заменяют пайку, сварку или заклепку. Клеи готовят как на чистых жидких и твердых эпоксидных смолах, так и на смолах, совмещенных с другими смолами (фурановыми, фенолоформальдегидными полиамидными, кремнийорганическими и полисульфидными). Они могут быть приго товлены либо в виде вязкой жидкости, раствора или порошка, либо в виде прутков отлитых из клеевой композиции (смола и пластификатор) в соответствующих формах Клеи на чистых смолах или композициях, при отверждении которых не выделя ется каких-либо побочных продуктов, придают повышенную прочность клеевым со единениям. Они не требуют применения значительного внешнего давления на склей ваемую конструкцию в месте склейки. В некоторых случаях ЭС могут быть смешаны с наполнителями (диоксидом крем ния, оксидами алюминия, цинка и сурьмы, диоксидом титана, асбестом, стеклянныл волокном, цинковой и алюминиевой пылью, железным порошком и т. п.). Чаще всеп вводится 50-200 % наполнителя к массе смолы. Наполнитель повышает теплостой кость клеевого шва и снижает термическую усадку смолы. Клеи готовят двух типов: холодного и горячего отверждения. Клеи холодной отверждения представляют собой жидкую смолу без растворителя, смешанную с от вердителем, или раствор твердой смолы (температура плавления до 60 °С) в смес] дибутилфталата, трикрезилфосфата и отвердителя. Клеи, содержащие пластифика тор (дибутилфталат, трикрезилфосфат и т. п.), менее теплостойки и более эластичнь Клеи горячего отверждения обычно составляются из чистых смол или растворо смол и пластификаторов вместе с такими отвердителями, как дициандиамид, меламин, фталевый ангидрид, которые эффективно действуют лишь при температура) превышающих 140 °С. Для клеев горячего отверждения разрушающее напряжени при сдвиге достигает 35-40 МПа, а для клеев холодного отверждения 10-15 МПа. Клеи применяют для соединения металлов между собой, а также со стеклотекстолитом, стеклом, фарфором, керамикой, пластмассами, деревом и другими материалами. Цементы представляют собой композиции, составленные из жидкой ЭС, наполнителя (в большом количестве) и отвердителя. Наполнителями могут быть уголь, корунд, песок, графит, кварцевая мука, измельченный мрамор, алюминиевая пудра и др. Отвердителями обычно являются алифатические полиамины. Наполненные, например, кварцевым песком ЭС применяют для шпатлевания полов, облицовки резервуаров. Композиции на основе ЭС и битума употребляют для изготовления полов, настилов как на бетонном, так и на остальном дорожном полотне; ими облицовывают отстойники, резервуары, канализационные каналы и т. п. Цементы применяют для устранения поверхностных дефектов в готовых металлических отливках. Пропиточные-компаунды. Наполненные и ненаполненные литьевые и пропиточ ные компаунды находят широкое применение для изготовления вытяжных, чеканочных и гибочных штампов, инструмента, вентиляторов, кранов, корпусов и крыльчаток насосов, лабораторных раковин, различного химического оборудования, заливки хрупких деталей, которые не выдерживают вибрации, электрической изоляции трансформаторов, конденсаторов, соленоидов, селеновых выпрямителей, катушек сопротивления, заливки и герметизации радиодеталей и узлов. Стеклопластики. Для изготовления стеклопластиков применяют как жидкие (вязкость 600-3000 мПа • с), так и твердые ЭС, способные отверждаться на холоду и при нагревании. Смолы, отверждающиеся на холоду, пригодны для изготовления крупногабаритных изделий, но для получения стеклопластиков, обладающих повы шенными электроизоляционными свойствами и теплостойкостью, используются ЭС горячего отверждения. Чаще всего листовые и плиточные стеклопластики готовят путем пропитки стек лянной ткани раствором ЭС с последующей сушкой от растворителя и прессованием пакетов из нарезанной ткани в прессах. Пропитка и сушка ткани осуществляются на горизонтальных или вертикальных пропиточно-сушильных машинах. На ткань смола наносится из раствора, содержащего отвердитель. Для пропитки могут быть исполь зованы жидкие, твердые и модифицированные смолы. Лучшие свойства стеклотек-столиты имеют при пропитке твердыми и модифицированными смолами. В качестве растворителей применяют ацетон, метилэтилкетон, этилацетат и смесь толуола с изопропиловым спиртом. Отвердителями ЭС, применяемыми в производстве стек лопластиков, чаще всего являются ароматические третичные амины, дициандиамид и др. Содержание смолы на ткани достигает 25-36 %, а летучих продуктов после сушки - до 1%. Пропитанную и высушенную стеклянную ткань нарезают на листы, собирают в па кеты и прессуют под давлением 0,2-10 МПа в многоэтажных прессах при 140-180°С. Время прессования зависит от толщины пакета и составляет от 0,5 до 3 ч. Свойства стеклотекстолита определяются соотношением наполнителя и смолы, давлением при прессовании, типами наполнителя, смолы и отвердителя. Максимальная прочность стеклотекстолитов на основе стеклоткани достигается при содержании смолы 25-36 %. Тип стеклотканей или стеклолент (нитей) влияет главным образом на механические свойства стеклотекстолита. Стеклоткани придают стеклотекстолитам одинаковую механическую прочность в противоположных направлениях; применение стеклолент позволяет изготовить материалы с максимальной механической прочностью в одном направлении. Различные ЭС придают стеклотекстолитам разные свойства. Твердые и модифи цированные смолы применяют чаще всего для изготовления легких атмосферостойких и химически стойких материалов, а жидкие смолы, имеющие высокое содержание эиоксигрупи и, следовательно, при отверждении приобретающие большое число сшивок, пригодны для получения термостойких материалов с хорошими механическими и диэлектрическими свойствами при 150 °С. Ниже представлены физико-механические свойства стеклопластиков на основе модифицированных ЭС и ориентированного стеклянного волокна (I) и стеклянной ткани (II):  Стеклопластики находят применение в радиотехнике и радиоэлектронике, в са молето-, судо- и ракетостроении. Они являются высокопрочными конструкционными материалами. В самолетостроении стеклопластики используются для изготовлен и; различных деталей, частей плоскостей, обтекателей для антенн, крыльев, стабилизаторов, бензобаков, для внутренней обшивки фюзеляжа, для теплоизоляции В ракетостроении наиболее широкое применение нашли намотанные изделия: для корпусов ракетных двигателей, нагревостойких тепловых экранов, баллонов для сжатых газов. При изготовлении намотанных изделий жгуты из стеклянных нитей пропитываются связующим и наматываются при натяжении в определенном порядке на оправку. Намотанная конструкция затем отверждается, после чего изделие снимается с оправки. ЛЕКЦИЯ 25. Технология производства эпоксидно-фенольных блок-соолигомеров. Исходные продукты. Особенности взаимодействия компонентов, отверждение, структура и свойства сетчатых полимеров. Производство и свойства эпоксидно-новолачных блок-соолигомеров. Технология производства эпоксидно-фенольных блок-соолигомеров Эпоксидно-фенольные блок-соолигомеры (ЭФБС) представляют собой продукты предварительного химического взаимодействия эпоксидных и фенольных смол, и содержат функциональные группы, характерные для компонентов, из которых они получены. ЭФБС являются термореактивными смолами и могут отверждаться как без использования специальных отвердителей, так и в присутствии ускорителей. Полимерные материалы на основе ЭФБС отличаются повышенным физико-механическими свойствами, высокой адгезией к различным материалал повышенной химической стойкостью и применяются в качестве связующих для стеклопластиков, пресс-материалов, покрытий, конструкционных клеев и пеноплг стов. Наибольшее практическое применение получили ЭФБС на основе эпоксидно-диановых смол. Исходные продукты Для получения эпоксидно-фенольных блок-соолигомеров используют эпоксидные и фенолоальдегидные новолачные или резольные смолы. Наибольшее распространение для производства ЭФБС получило использование новолачных и эпоксидно-диановых смол. Особенности взаимодействия компонентов, отверждение, структура и свойства сетчатых полимеров При совместном нагревании ЭС и НФФС в расплаве при температурах более 100°С протекает реакция ступенчатого полиприсоедииения. При этом следует выделить две стадии. На первой стадии при 100-130°С происходит образование линейных и разветвленных, плавких, растворимых эпоксидно-новолачных блок-соолигомеров (ЭНБС) в результате взаимодействия эпоксидных и фенольных гидроксильных групп. В зависимости от типа, функциональности и соотношения исходных компонентов первая стадия протекает от нескольких минут до нескольких часов.  Образующиеся в результате реакции простые эфирные связи -С-О-С- имеют наиболее высокую устойчивость, энергия диссоциации которых составляет 351 кДж/моль. Это обеспечивает ЭНБС высокую химическую и термическую стойкость. Строение ЭНБС может быть представлено следующей схемой:   Необходимым условием получения качественных материалов является соотно шение эпоксидных и фенольных гидроксильных функциональных групп в смеси. Наи более полноотверждаются ЭНБС, для которых эквивалентное отношение этих групп составляет от 1:1,5 до 1:1,25. Таким образом, при нагревании ЭС с НФФС протекает реакция ступенчатого полиприсоединения с участием эпоксидных и фенольных гидроксильных групп. При этом могут быть выделены две стадии. На первой при 100-130°С наблюдается уменьшение содержания эпоксидных групп и происходит образование линейных и разветвленных плавких, растворимых ЭНБС:   Степень отверждения ЭНБС зависит от температуры и продолжительности ее воздействия, которые в свою очередь определяются наличием или отсутствием ус корителей отверждения. Отверждение ЭНБС проходит при 80-200°С. Продолжительность отверждения зависит от температуры и наличия ускорителей. В качестве ускорителей используют третичные амины (триэтаноламин, гексаметилентетрамин, дициандиамид), хелатные комплексы и соли металлов (марганца, никеля, цинка и др.). Отверждение ЭНБС, не содержащих ускорителей, протекает при 180-200°С и сопровождается реакциями 6 типов: — между эпоксидными (ЭГ) и фенольными гидроксильными группами (ФГГ):     Таким образом, варьируя составы ЭС и НФФС, время их предварительной сополимер изации, а также режимы отверждения полученных соолигомеров, можно в широких пределах изменять характеристики отвержденных ЭНБС, получая материалы со специфическим сочетанием свойств: с высокой статической и динамической прочностью при циклических нагружениях, с низким коэффициентом трения, высокими износостойкостью и модулем упругости, термостабильностыо, водо- и химической стойкостью и др. Наиболее оптимальное сочетание свойств достигается при отверждении ЭНБС, не содержащих ускорители, при 180 °С в течение 15 ч. При отверждении в тонком слое на металлических и других подложках (получение покрытий, склеивание) для завершения процесса при 170-180 °С требуется 3-6 ч. Снижение температуры и продолжительности отверждения ЭНБС может быть достигнуто за счет использования различных ускорителей аминного типа, фосфинов, хелатных комплексов металлов, в частности ацетилацетонатов и других соединений. Из аминов наибольшее предпочтение в качестве ускорителей отверждения ЭНБС отводится третичным, которые не взаимодействуют с их реакционноспособными функциональными группами с образованием химических связей, а только повышают скорость основной реакции при отверждении ЭНБС — взаимодействия эпоксидных групп с фенольными гидроксильными группами. Способность аминов ускорить эту реакцию зависит от числа заместителей у атома азота, их индуктивных и стерических эффектов. При этом по способности ускорять реакцию алифатические амины (с одинаковыми алкильными заместителями у атома азота) располагаются в следующий ряд: третичные > вторичные > первичные. В то же время для ароматических аминов, обладающих низкой основностью и стерическими затруднениями, наблюдается обратная зависимость активности: наибольшей способностью ускорения обладают первичные амины. Из третичных аминов наибольший интерес представляют амины, содержащие гидроксильные группы в (3-положении по отношению к атому азота, в частности триэтаноламин. Рассматривая ускорение процесса отверждения ЭНБС третичными аминами, следует учитывать также тот факт, что последние ускоряют и реакцию эпоксидных групп со вторичными гидроксильными группами, и реакцию полимеризации по эпоксидным группам.  Последний и является истинным катализатором взаимодействия эпоксидных групп с фенольными гидроксилами. Механизм взаимодействия эпоксидных групп с фенольными гидроксилами при отверждении ЭНБС в присутствии третичных аминов предположительно можно представить как протекающий через стадию образования фенолята четвертичного аммония (KatA): Кроме триэтаноламина, в качестве ускорителей отверждения ЭНБС можно использовать и другие третичные амины: диметиланилин, гексаметилентетрамин и пр. Вводят эти ускорители в ЭНБС в количестве 0,1-3 %масс. При этом происходит снижение энергии активации процесса, продолжительности гелеобразования и жиз неспособности при хранении композиций. |