Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

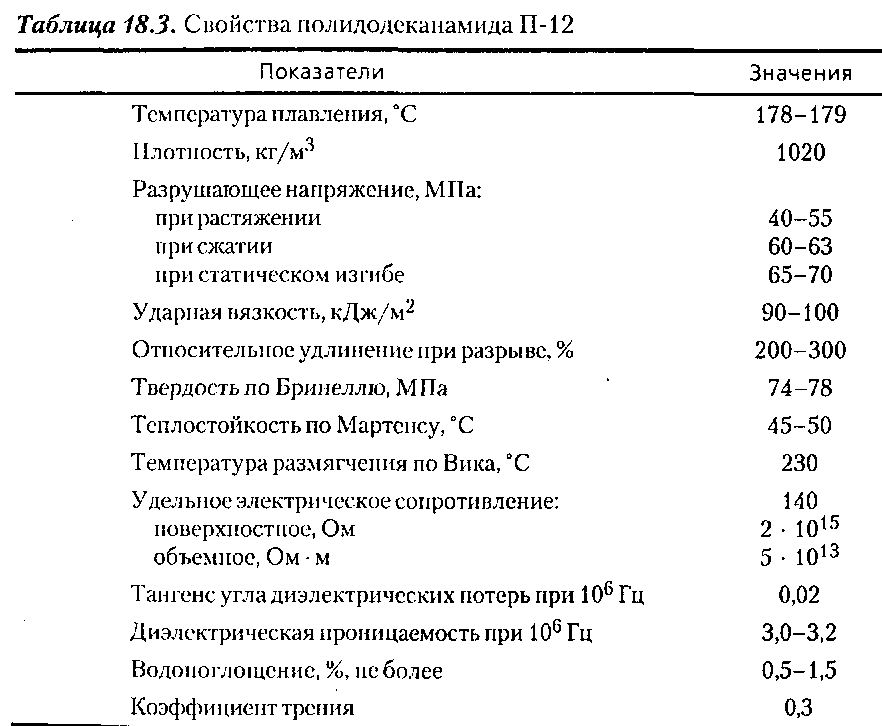

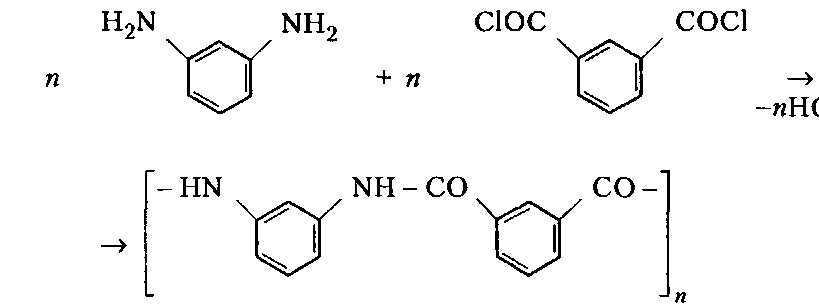

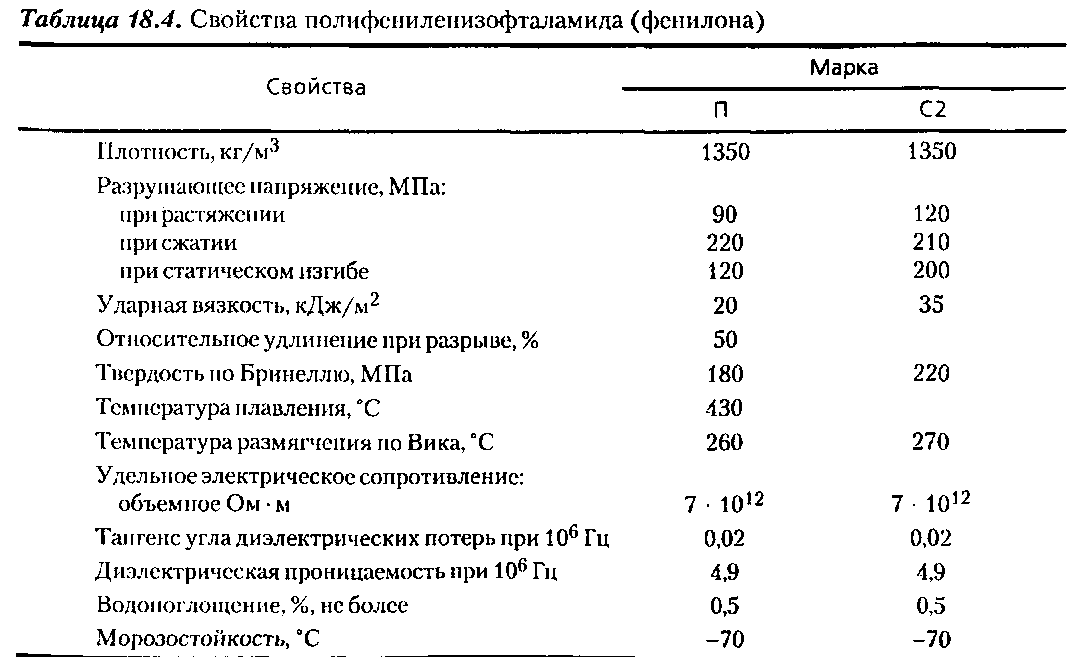

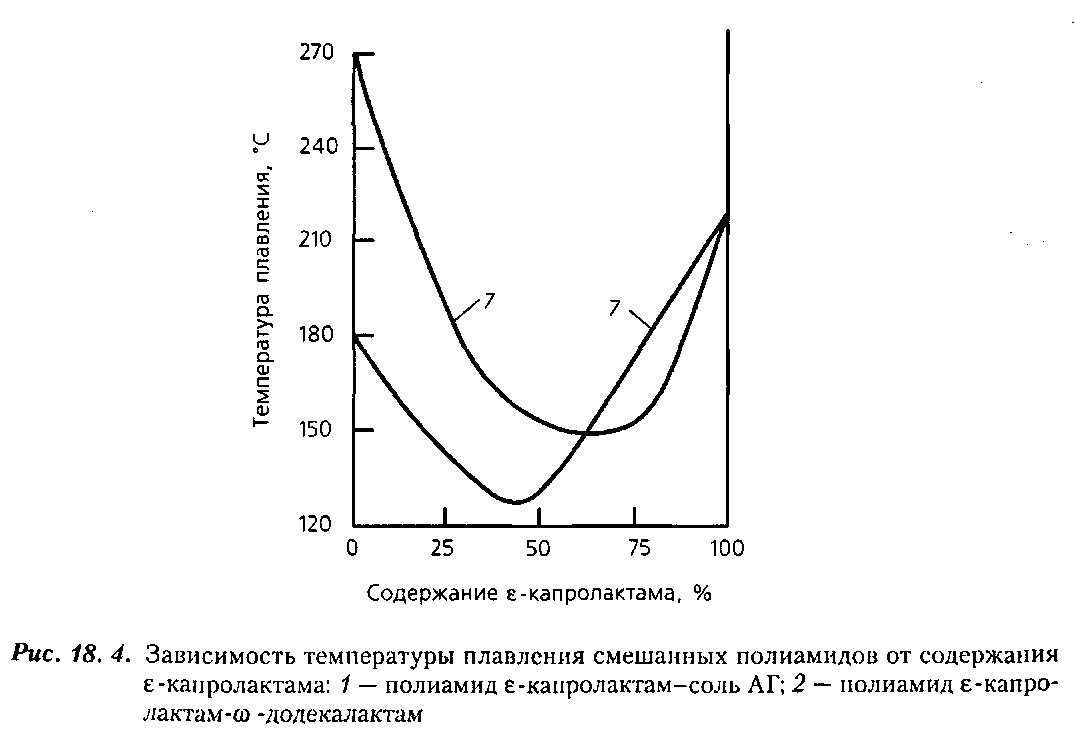

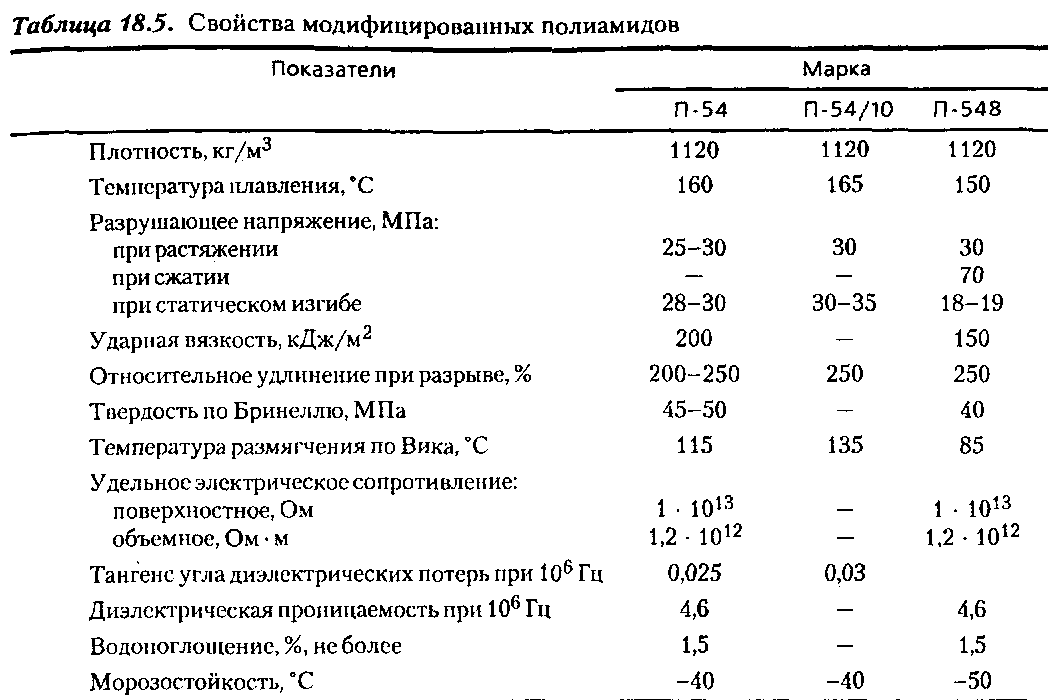

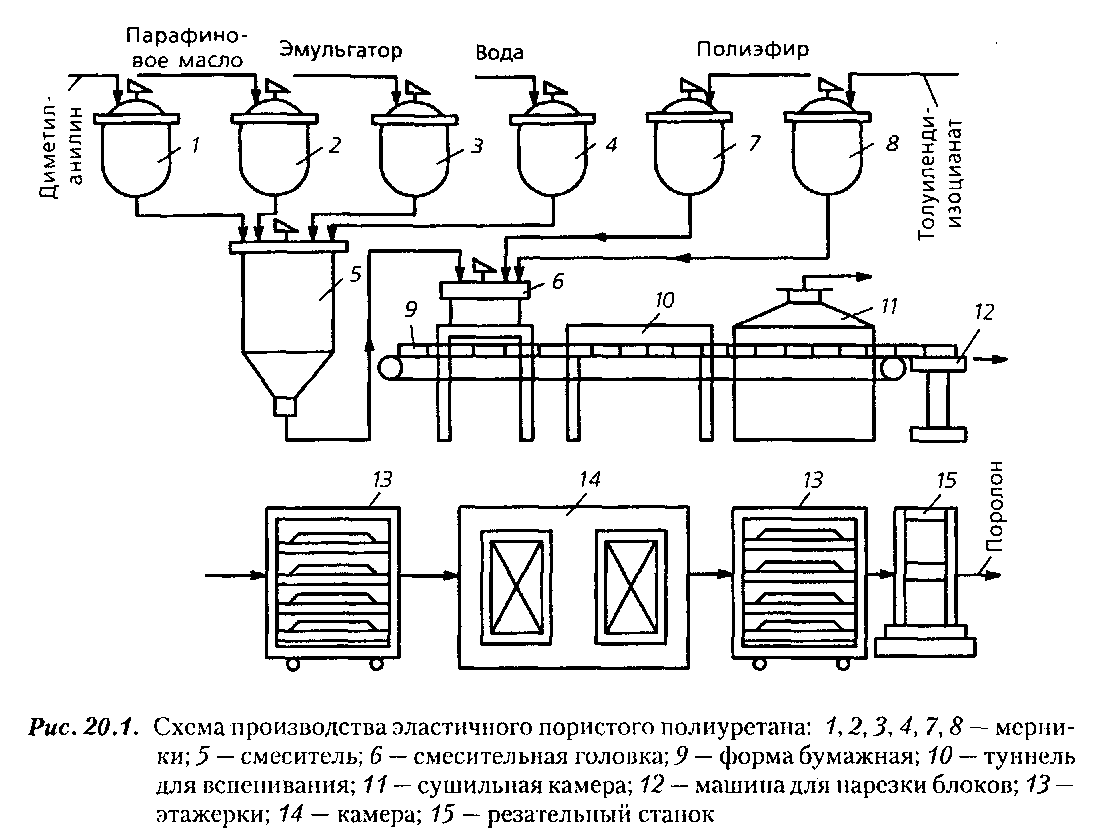

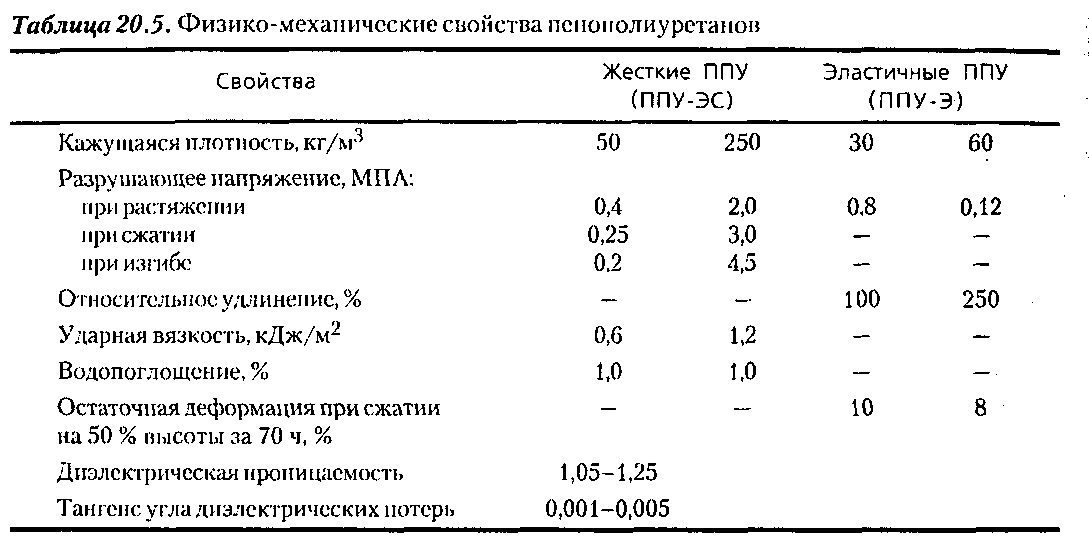

Производство и свойства полидодеканамида (полиамид 12, П-12) Полидодеканамид (П-12, найлон 12) в промышленности получают как гидролитической полимеризацией со-додекалактама в присутствии воды и кислоты (например, адипиновой или фосфорной) по схеме, близкой к схеме получения полиамида П-66, так и анионной полимеризацией по схеме, принятой для полиамида П-6. Технологический процесс производства полиамида П-12 периодическим способом состоит из стадий полимеризации сододекалактама, выгрузки, измельчения, сушки и упаковки полимера, ω-Додекалактам сначала нагревают до 180 °С для плавления и смешения с адипиновой кислотой, а затем фильтруют и загружают в реактор. Компоненты берут в следующих количествах, масс.ч.: Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 В реактор добавляют водный раствор фосфорной кислоты, нагревают реакционную смесь до 280°С и при давлении 0,5-0,6 МПа проводят полимеризацию в течение 8-10 ч, а затем постепенно в течение 6 ч снижают давление до атмосферного. При этом летучие продукты (вода) охлаждаются в холодильнике, соединенном с реактором, и выводятся в приемник. По окончании процесса полимер под давлением сжатого азота выгружают из реактора в виде жгутов, которые после охлаждения в ванне с водой дробят в резательном станке. Крошка полимера после сушки в сушилке при 80 °С и остаточном давлении 0,013 МПа до влажности 0,1% поступает на упаковку. Образующийся полиамид П-12 содержит 1-1,5 % низкомолекулярных соединений, то есть значительно меньше, чем полиамид П-6 (10-12 %). Низкомолекулярные соединения снижают физико-механические свойства ПА, но в случае полиамида ПА-12 не требуется их удаление. Анионную полимеризацию со-додекалактама, как и капролактама, проводят в присутствии каталитических систем, содержащих катализатор (щелочные металлы, их окислы, гидраты окислов и соли) и активатор, который значительно ускоряет процесс и способствует проведению полимеризации при более низких температурах, даже ниже температуры плавления образующегося полимера. В таких условиях образуется полимер с равномерно развитой сферолитной структурой и с повышенными физико-механическими свойствами. Кроме того, полимер содержит меньше различных дефектов (пор, раковин, трещин). Метод анионной полимеризации позволяет путем полимеризации ω-додекалактама в формах получать готовые изделия любых размеров, нуждающиеся только в механической обработке (заготовки для шестерен и втулок, подшипников, цилиндров и т. п.). Формы нагревают в термошкафах, но может быть применен инфракрасный или высокочастотный обогрев. Свойства полидодеканамида П-12 приведены в табл. 18.3.  Производство и свойства полифениленизофталамида (фенилон) Полифениленизофталамид (в России его называют фенилон) относится к группе ароматических ПА, отличающихся высокой теплостойкостью и хорошими физико-механическими свойствами. Получают фенилон из дихлорангидрида изофталевой кислоты и м-фенилендиамина в эмульсии или в растворе:  Технологический процесс производства полифениленизофталамида в эмульсии методом неравновесной поликонденсации включает следующие основные стадии: растворение компонентов, образование полимера, промывка и сушка полимера. Этот процесс подобен процессу получения полиарилатов межфазной поликонденсацией. Раствор дихлорангидрида изофталевой кислоты в тетрагидрофуране смешивают с водно-щелочным раствором м-фенилендиамина при температуре 5-10 °С и интенсивном перемешивании. Выделяющийся при поликонденсации хлористый водород связывается растворенной содой (или щелочью), а полимер выпадает из раствора в виде порошка. Порошок отфильтровывают, многократно промывают горячей водой и сушат в вакууме при 100-110 °С в течение 2-3 ч. Свойства полифениленизофталамида представлены в табл. 18.4  Производство модифицированных полиамидов (полиамиды 54, 548, 54/10) Все полиамиды являются кристаллическими полимерами, обладающими малой растворимостью и прозрачностью, высокими температурами плавления и недостаточно хорошими технологическими свойствами. В целях изменения физико-механических свойств, а также улучшения растворимости и прозрачности в промышленности получают смешанные ПА путем совместной поликонденсации различных компонентов, например, соли АГ и капролактама (при их соотношении 93:7,85:15, 80:20,50:50), соли АГ, соли СГ и капролактама и др. Технологический процесс производства смешанных ПА состоит из тех же стадий, что и процесс производства полигексаметиленадипамида. Влияние второго компонента на температуру плавления смешанных ПА видно на рис. 18.4.  Степень кристалличности модифицированных полиамидов меньше, чем гомополимеров, они плавятся при более низких температурах и растворяются в метиловом, этиловом и других спиртах. Растворы таких полиамидов применяют для производства полиамидных пленок, получения лаков, покрытий и клеев для склеивания полиамидных изделий и материалов на их основе.  ЛЕКЦИЯ 27. Технология производства полиуретанов. Исходные продукты. Особенности получения и структурирования полиуретанов. Производство, свойства и применение полиуретанов. Производство, свойства и применение пенополиуретанов. Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 Активаторную смесь готовят в смесителе 5, в который загружают из сборника 1 катализатор — диметиланилин, из сборника 2 парафиновое масло, регулирующее размер пор, из сборника 3 натриевые соли сульфокислот и из сборника 4 воду. После тщательного перемешивания активаторную смесь непрерывно подают в смесительную головку б установки (туда же вводят ПЭФ и ТДИ из сборников 7 и 8), где в течение 1-2 мин создается однородная композиция, сливаемая затем на непрерывно движущуюся бумажную форму .9, которая установлена на транспортере. В форме композиция вспенивается выделяющимся углекислым газом. Форма после прохождения тоннеля для вспенивания 10 поступает в сушильную камеру 11, а затем в машину 12 для нарезки блоков заданных размеров. Блоки укладываются на этажерки 13 и передаются в камеру 14 для отверждения при обдувке воздухом в течение 1-3 сут. Готовые блоки режутся на листы определенной толщины на резательном станке 15 и упаковываются.  Эластичный ППУ выпускают в виде блоков длиной не менее 1200 мм, шириной не менее 400 мм и толщиной до 100 мм, листов длиной 2000 мм, шириной 1000 мм и толщиной от 4 до 300 мм, полотен длиной не менее 15 000 мм, шириной 850-1500 мм и толщиной от 3 до 400 мм. Поролон применяют в качестве амортизационного, набивочного и настилочного материала в автомобиле-, вагоно- и самолетостроении, а также при изготовлении мягкой мебели. Заливкой композиции в конструкции получают жесткий самозатухающий ППУ с замкнутоячеистой структурой. Им заполняют объемы плавучести пластмассовых судов, обтекателей самолетов и других изделий. ППУ с закрытоячеистой структурой и поропласты (с размером открытых пор от 0,4 до 3,2 мм) характеризуются небольшой плотностью (от 30 до 250 кг/м3), легкостью изготовления, широким ассортиментом по плотности и эластичности, низким коэффициентом теплопроводности (от 0,023 до 0,058 Вт/(м • °С)), рабочей температурой от -60 до 100-170 °С (в зависимости от вида сырья и метода изготовления). Свойства ППУ представлены в табл. 20.5.  Хорошие тепло- и звукоизоляционные свойства, устойчивость к действию кипящей воды, бензина, смазочных масел, водных растворов солей, к плесени и гниению, отличная адгезия к дереву, металлу, тканям и неплохие электроизоляционные свойства обеспечивают жестким ППУ широкое применение во многих областях техники. Применение ППУ ограничивается высокой стоимостью и токсичностью изоцианатов — основного вида сырья, а также горючестью и старением полимера при повышенных температурах. Использованная литература: Технология полимерных материалов. Под ред. В.К. Крыжановского. С-П: Профессия, 2008, 533 с. |