Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

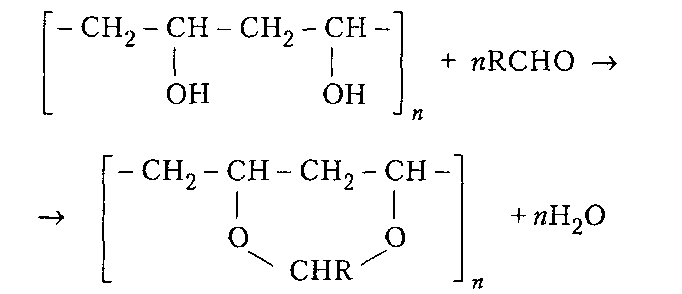

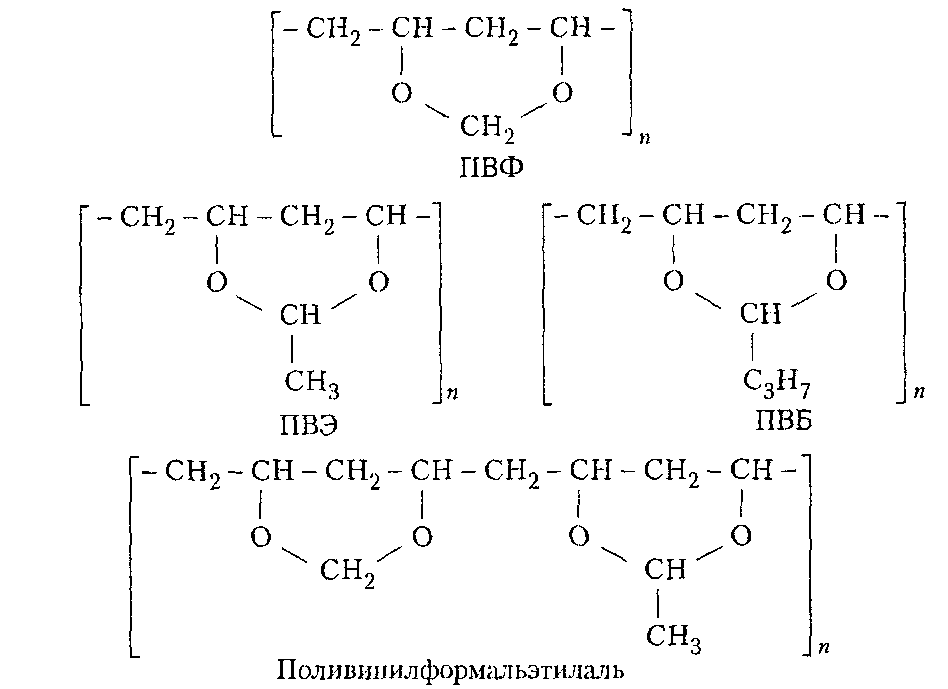

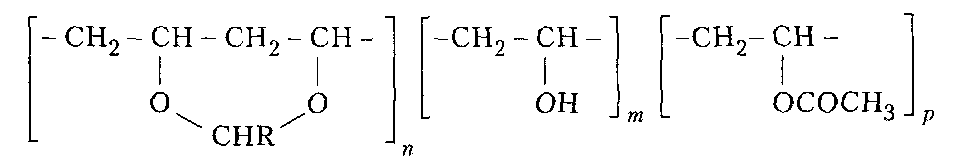

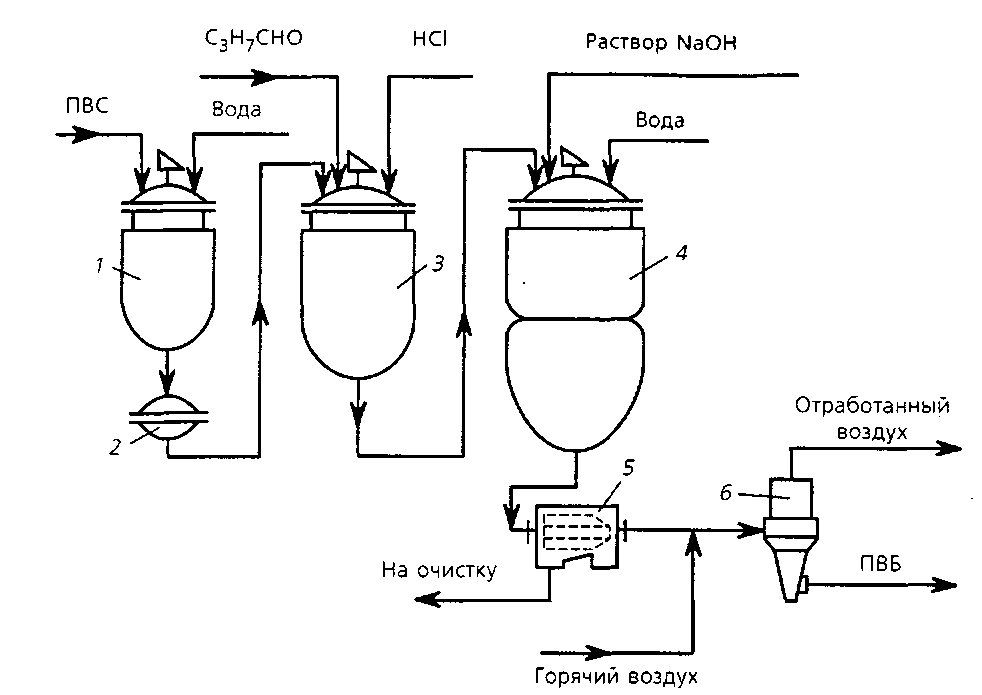

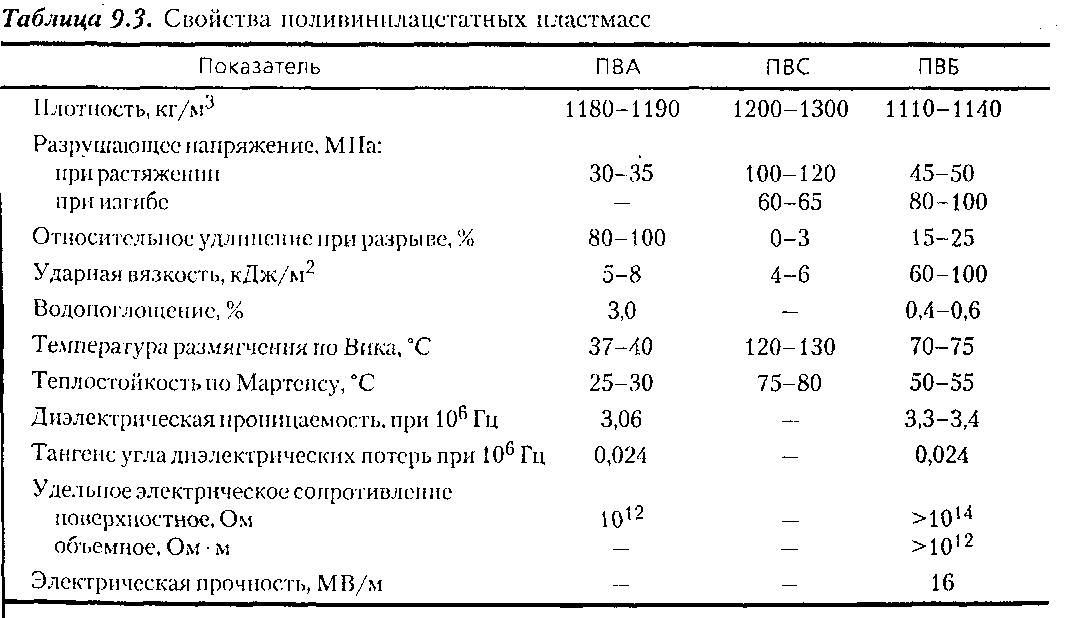

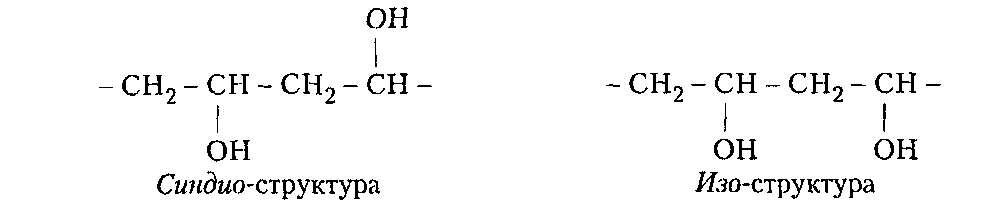

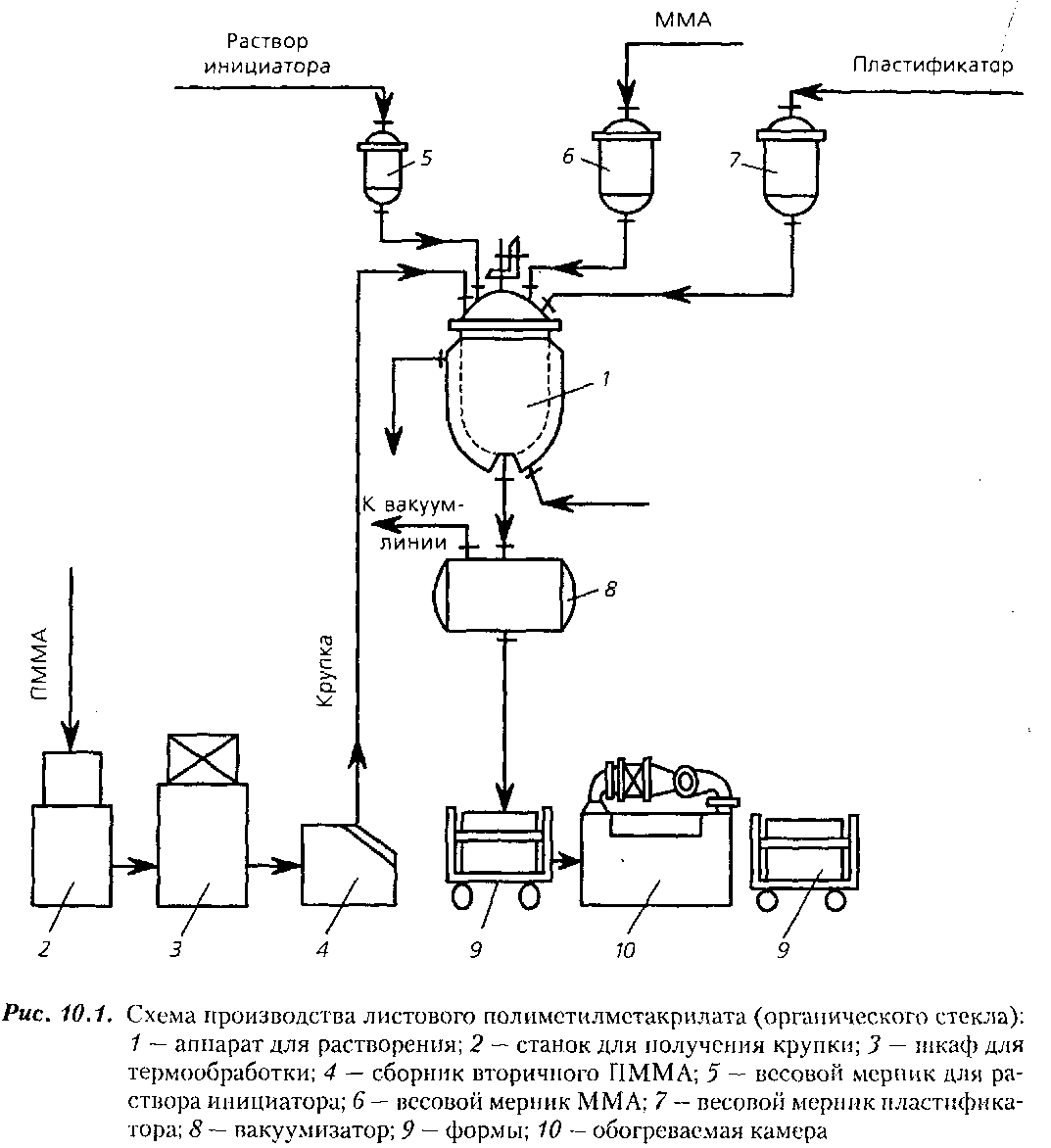

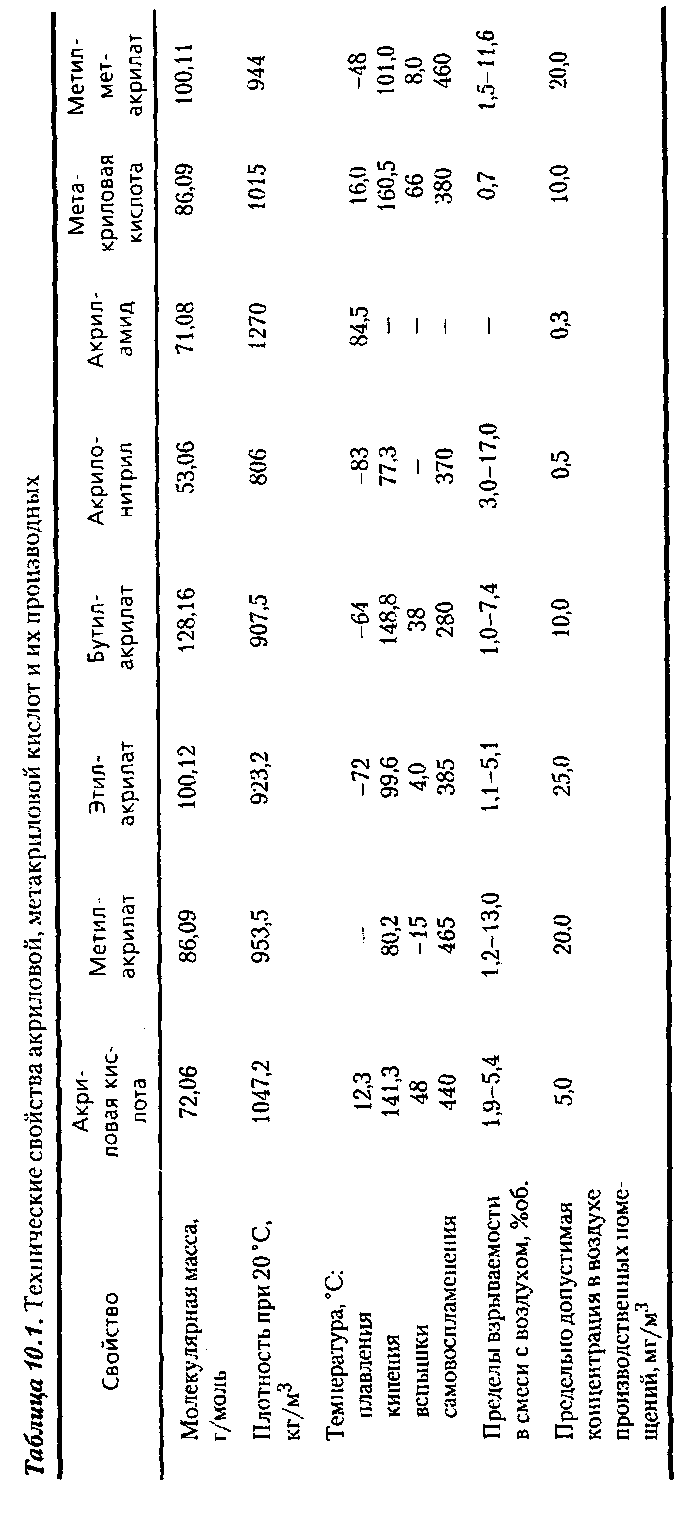

Производство поливинилацеталей  Поливинилацетали — важнейшие производные ПВС. Их получают реакцией ацетилирования ПВС альдегидами (муравьиным, уксусным, масляным, фурфуролом) в присутствии катализатора (минеральной кислоты): Процесс обычно проводят в водной среде (используется раствор ПВС), в которой образующийся поливинилацеталь не растворяется и поэтому выпадает в осадок. Скорость реакции зависит от температуры и кислотности среды, а степень ацеталирования — от соотношения компонентов, природы альдегида и продолжительности реакции. Наибольшей реакционной способностью обладают низшие альдегиды (муравьиный и уксусный). Промышленное применение получили поливинилформаль (ПВФ), поливинилэтилаль (ПВЭ), поливинилбутираль (ПВБ), а также смешанный ацеталь, образовавшийся при одновременном действии на ПВС формальдегида и ацетальдегида — поливинилформальэтилаль:  Все поливинилацетали, кроме ацетальных групп, содержат гидроксильные и ацетатные группы, поэтому их более точное строение может быть представлено формулой:  Поливинилацетали в промышленности получают периодическим способом в гетерогенной среде (в воде). Технологический процесс состоит из следующих стадий: растворение и ацеталирование ПВС, промывка, стабилизация и сушка ПВБ (рис. 9.4). ПВС, если он поступает в порошке, растворяют в воде в аппарате 1 при 50-60 °С в течение 5-6 ч до получения 10 %-ного раствора. Затем горячий раствор фильтруют на фильтре 2 и загружают в реактор (ацеталятор) 3, представляющий собой аппарат объемом 20 м3, снабженный рубашкой для обогрева и охлаждения и мешалкой.  Рис. 9.4. Схема производства поливинилбутираля: 1 — аппарат для растворения ПВС; 2 — фильтр; 3 — ацеталятор; 4 — иромыватель; 5 — центрифуга; 6 — сушилка аэрофонтанная После охлаждения раствора до 8-10°С в ацеталятор подают масляный альдегид и 10-20 %-ную соляную кислоту: Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 Ацеталироваиие проводят при постепенном повышении температуры от 8-10 до 30°С (в течение 8 ч), а затем до 55°С (в течение 4-5 ч). Образовавшийся ПВБ нерастворим в воде и выпадает в виде порошка. Полученную суспензию ПВБ подают в промыватель 4, в котором порошок отделяется от жидкой фазы и многократно промывается свежей водой при модуле ванны 1:8. Промывные воды не должны содержать соляной кислоты. Затем порошок про мывают при 55 °С в течение 2 ч 0,02%-ным водным раствором гидроксида натрия (стабилизация). После стабилизации суспензия ПВБ поступает в центрифугу 5, где отжимается вода, а порошок с влажностью 30-40 % направляется в аэрофонтанную сушилку 6 и сушится при температуре не выше 50 °С до остаточного содержания влаги 3 %. Сухой порошок просеивают на вибрационном сите и упаковывают в тару. Отсев (остаток на сите) измельчают на молотковой мельнице и снова просеивают. Для получения гранул порошок полимера направляют в гранулятор, куда вводят пигменты и другие добавки. ПВБ выпускают нескольких марок, отличающихся молекулярной массой и содержанием бутиральных групп (40-48 %). Другие поливинилацетали получают по аналогичной схеме. ЛЕКЦИЯ 17. Свойства и применение поливинилацетатных пластмасс. Поливинилацетат и сополимеры винилацетата. Поливиниловый спирт. Поливинилацетали. СВОЙСТВА И ПРИМЕНЕНИЕ ПОЛИВИНИЛАЦЕТАТНЫХ ПЛАСТМАСС Поливинилацетат и сополимеры винилацетата ПВА — аморфный полимер. Он бесцветен и прозрачен, не обладает запахом, не токсичен и устойчив к старению даже при воздействии солнечного света. Под действием водных растворов минеральных кислот и щелочей, особенно при нагревании, легко гидролизуется с образованием ПВС. ПВА — полярный полимер, хорошо растворяется в метаноле и этаноле, кетонах, сложных эфирах, хлорированных и ароматических углеводородах, не растворяется в алифатических углеводородах, бензине, керосине, гликоле и глицерине. Температура стеклования ПВА 28 °С, что определяет его текучесть на холоду. Тем пература размягчения зависит от молекулярной массы полимера и находится в пределах 60-90°С. При нагревании до 170 °С и выше происходит выделение уксусной кислоты, сопровождающееся образованием двойных связей в основной цепи. Физико-механические свойства ПВА удовлетворительные, но они сильно ухудшаются с повышением температуры более 28 °С. Поэтому для изготовления изделий ПВА не применяется. В табл. 9.3 приведены основные свойства ПВА, ПВС и ПВБ.  Самостоятельное применение ПВА получил в производстве лаков, красок и клеев, где он ценен благодаря своим адгезионным свойствам, эластичности, светостойкости и бесцветности. Но главное его назначение — производство ПВС и поливинилацеталей. Сополимеры ВА с этиленом, винилхлоридом, эфирами малеиновой и акриловой кислот, получаемые традиционными методами в эмульсии и в растворе, применяют для изготовления красок, покрытий, клеев и пленочных материалов. По сравнению с ПВА сополимеры отличаются повышенной эластичностью, водо- и химической стойкостью, теплостойкостью. Поливиниловый спирт ПВС — порошок, цвет которого может изменяться от белого до кремового, ра створимый в воде и стойкий к действию жиров и масел, кетонов, простых и сложных эфиров, алифатических, ароматических и хлорированных углеводородов. ПВС — кристаллический полимер с изотактической или синдиотактической структурой:  Отличия в стереорегулярности ПВС проявляются в свойствах: плотности, степени кристалличности, температуре плавления, степени набухания и растворимости в воде и других показателях. ПВС, содержащий менее 5 % ацетатных групп, не растворяется в холодной воде, но легко растворяется в воде при 60-70°С. При содержании свыше 5 % таких групп он хорошо растворяется в холодной воде. При содержании 40 % ацетатных групп ПВС теряет способность растворяться в холодной и горячей воде, но растворяется в водном метаноле. При нагревании до 160-170 °С ПВС начинает темнеть за счет деструкции, что сопровождается потерей растворимости в воде. Кроме воды растворителями ПВС при нагревании являются алифатические гликоли, глицерин, диметилформамид, этаноламин, фенол, мочевина, диметилсульфоксид. ПВС вступает в реакции этерификации с образованием простых и сложных эфиров, а также в реакции конденсации с альдегидами и кетонами. Физико-механические свойства ПВС удовлетворительные (см. табл. 9.3), но недостаточна его стойкость к ударным нагрузкам. Температура стеклования высокая 85°С. ПВС применяется для получения поливинилацеталей, волокна, клеев и пленочных упаковочных материалов. Он зарекомендовал себя как защитный коллоид в производстве эмульсий и суспензий полимерных материалов, для обработки текстильных материалов, в медицине и для других назначений. Поливинилацетали Поливинилацетали, как и ПВА, — аморфные термопластичные полимеры. В зависимости от строения они имеют разнообразные свойства. Чем выше молекулярная масса альдегида, используемого для ацеталирования ПВС, тем лучше эластичность ацеталя и растворимость в органических растворителях. Плохой растворимостью характеризуется только ПВФ, который растворяется в хлорированных углеводородах, уксусной и муравьиной кислотах. Другие поливинилацетали легко растворяются в этаноле и бутаноле, уксусной кислоте, пиридине и ароматических углеводородах. ПВФ является наиболее жестким, теплостойким и прочным из поливинилацеталей, тогда как ПВБ (см. табл. 9.3) отличается высокой эластичностью, стойкостью , к действию солнечного света, кислорода и озона, повышенной адгезией к металлам, стеклу и пластмассам. ПВБ наиболее широко применяют в промышленности по сравнению с другими поливинилацеталями. Его главное назначение — изготовление небьющихся стекол для автомобилей, автобусов, самолетов. Из ПВБ, содержащего 15-40% пластификатора (диоктилсебацината и др.), получают методом экструзии пленки, которые используют в качестве промежуточного слоя для склеивания силикатных и пластмассовых стекол. Растворы ПВБ в спирте — хорошие клеи. Совмещение их с резольными феноло- формальдегидными смолами (ФФС) позволяет получить не только термореактивные клеи (клеи БФ), переходящие при нагревании в неплавкое и нерастворимое состояние, но и связующие для производства стеклопластиков. ПВБ используется для получения покрытий по днищам морских судов, а также металлическим изделиям и сооружениям, находящимся в воде, для декоративных и защитных покрытий по дереву, алюминиевым и магниевым сплавам, а также в производстве водоотталкивающих тканей. ПВФ в смеси с различными ФФС применяют в качестве конструкционного клея для соединения изделий из металлов, для получения электроизоляционных покрытии по проволоке и в производстве пенопластов с высокими ударной вязкостью и модулем упругости при сжатии. Поливинилформальэтилаль в смеси с ФФС находит применение в качестве лака для эмалирования медных электропроводов. ПВЭ используется для получения лаков, клеев и изделий, изготовляемых методами литья под давлением и экструзии. Материал обладает высокой стойкостью к истиранию и к атмосферным воздействиям. ЛЕКЦИЯ 18. Технология производства полимеров и сополимеров на основе акриловой и метакриловой кислот и их производных. Производство полиметилметакрилата в массе. Производство полиметилметакрилата и сополимеров метилметакрилата в суспензии. Производство полимеров и сополимеров эфиров акриловой и метакриловой кислот. Технология производства полимеров и сополимеров на основе акриловой и метакриловой кислот и их производных Акрилаты — обширный и разнообразный класс полимеров и сополимеров акриловой и метакриловой кислот, их эфиров, амидов и нитрилов. Высокомолекулярные соединения на основе производных акриловой кислоты известны под названием полиакрилатов, а на основе производных метакриловой кислоты — полиметакрилатов. Наибольшее промышленное значение имеют полимеры и сополимеры эфиров метакриловой кислоты (полимегилметакрилат, полибутилметакрилат, сополимеры метилметакрилата), полиакрилонитрил и сополимеры акрилонитрила, полиакриламид и сополимеры эфиров акриловой кислоты (метилакрилат, этилакрилат, бутилакрилат, 2-этилгексилакрилат). Полиметакрилаты занимают особое место среди современных термопластов благодаря ценному комплексу свойств: прозрачности, высокой стойкости к атмосферным воздействиям, стойкости к различным видам топлива и маслам, хорошим физико- механическим свойствам. Обычно полиметакрилаты выпускают либо в виде листов (органическое стекло), либо в виде гранул (бисер, дробленый продукт), предназначенных для литья под давлением и экструзии. Листовые материалы — основной вид полиметакрилатов — получают методом блочной полимеризации в формах. Разработан также непрерывный процесс полимеризации и формования изделий в одном агрегате — реакторе-экструдере. Из полиметакрилатов самое широкое применение нашел полиметилметакрилат (ПММА). Разнообразие исходных непредельных соединений — производных акриловой и метакриловой кислот (табл. 10.1) — позволяет получать на их основе ценные технические продукты, относящиеся не только к пластмассам, но и к каучукам, лакокрасочным материалам, клеям, синтетическим волокнам, поверхностно-активным веществам, флокулянтам и др. Производство полиметилметакрилата в массе В промышленности применяется процесс получения полимера в формах, в которые загружают либо мономер, либо раствор ПММА в ММА (сироп). Образующийся полимер имеет вид блока, отличающегося высокой прозрачностью и твердостью. В целях окрашивания блоков в сироп вводят красители, а для снижения жесткости — пластификаторы (5-15 % от массы полимера). Технологический процесс производства ПММА в массе в виде листового органического стекла включает ряд стадий: приготовление сиропа, изготовление форм, полимеризация сиропа в формах (рис. 10.1). Формы изготовляют, например, из силикатного стекла в соответствии с заданными размерами листов органического стекла (от 1200 х 1400 до 1600 х 1800 мм и толщиной 5-11 мм). В аппарат 1 загружают ММА, «дробленку» (отходы органического стекла), инициатор, пластификатор и краситель. Дробленку получают путем измельчения обрезков или бракованных листов органического стекла на станке 2, просеивания через сито и термообработки в течение 1-8 ч при 140-150 °С в шкафу 3 до образования продукта необходимой молекулярной массы (при нагревании происходит частичная деструкция ПММА). Ниже приведены нормы загрузки компонентов в аппарат при получении прозрачного окрашенного органического стекла, частично пластифицированного дибутилфталатом, масс, ч.: Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 Пероксид бензоила 0,12-0,2 Краситель 0,002-0,5  Матовость стеклам придается введением 6-8 масс. ч. полистирола. В. аппарате 1 при перемешивании сначала растворяют дробленку в ММА при 45—50°С в течение 2-3 ч, затем вводят инициатор в виде раствора в пластификаторе, тластификатор и другие компоненты. Полученный сироп после перемешивания в течение 30 мин сливают в вакуумизатор 8 и в течение 2 ч отсасывают воздух. Затем :ирон с помощью сжатого азота пропускают через тканевый фильтр и заливают в формы 9, которые после заклейки отверстия для подачи сиропа помещают в последовательно соединенные обогреваемые камеры 10 для полимеризации. В них с помощью вентилятора со скоростью не менее 5 м/с подается горячий воздух, нагреваемый в ка лориферах. Температуру полимеризации в камерах изменяют в зависимости от толщины получаемого листа, постепенно повышая ее с 25 до 90°С: Камера I II III Температура 26-40 40-60 60-90  В каждой камере температуру поддерживают автоматически. Тележки с формами постепенно передвигают из одной камеры в другую, которые находятся в общем туннеле. Процесс полимеризации ММА в формах может быть проведен и в одной камере, в которой осуществляют постепенное повышение температуры. Общая продолжительность полимеризации зависит от толщины изготавливаемого листа органического стекла и колеблется от 20 до 100 ч. После окончания процесса формы из силикатного стекла охлаждают водой или воздухом и разбирают. Силикатные стекла моют теплой водой, протирают 2-3 %-ным раствором соляной кислоты, обрабатывают мыльной, а затем чистой водой и повторно используют, а органическое стекло подают на разбраковку, обрезку и упаковку в деревянные ящики. Перед упаковкой стекла перекладывают бумагой для защиты поверхности от царапин. Из листового стекла можно склеивать блоки толщиной до 100 мм. Блоки толщиной до 300мм и более получают путем последовательной фотополимеризации ММА, в котором растворен ПММА. При блочной полимеризации вследствие низкой теплопроводности мономера и полимера и высокой вязкости раствора образующегося полимера в мономере трудно контролировать молекулярную массу полимера и отводить теплоту реакции, которая выделяется в количестве 57,1 кДж/моль. При недостаточном отводе тепла резко повышается температура реакционной смеси, что приводит к ускоре нию реакции, образованию полимера с более низкой молекулярной массой и худ шими механическими свойствами, а также к возникновению пузырей в изделиях. ПММА, полученный в форме, имеет молекулярную массу более 1 000 000. Полимеризация ММА и других акриловых и метакриловых мономеров сопровождается усадкой: усадка, % Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 |