Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

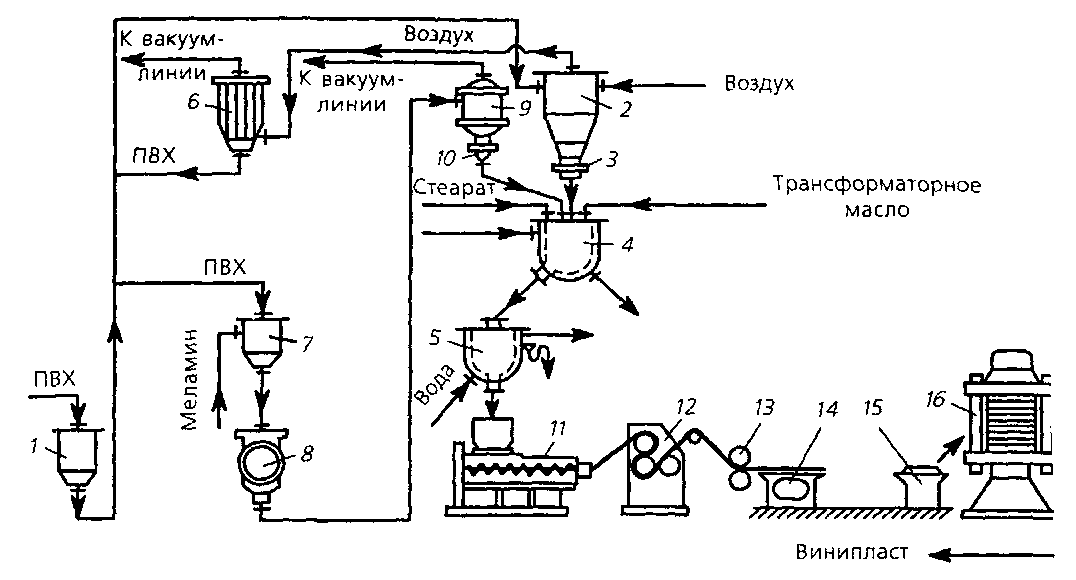

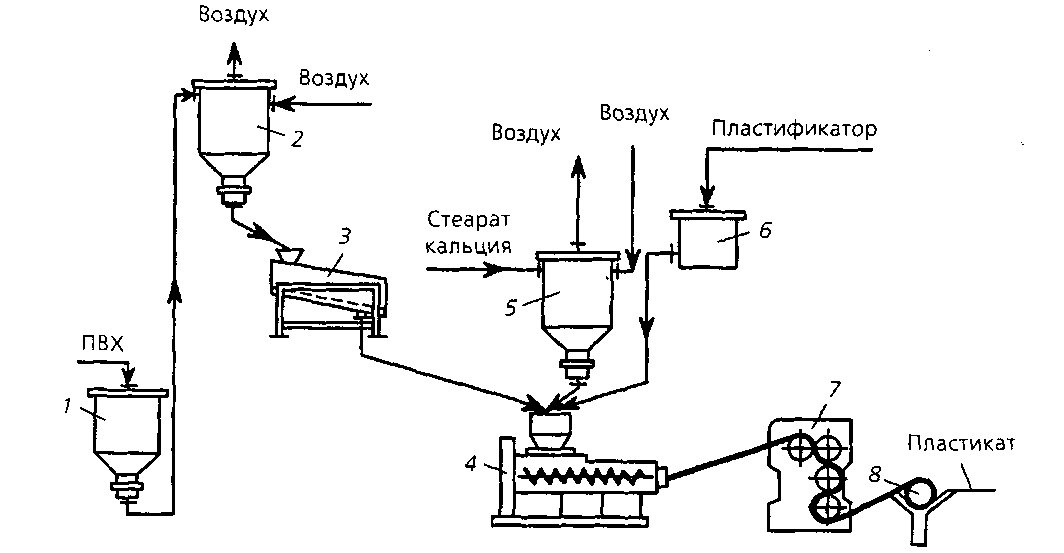

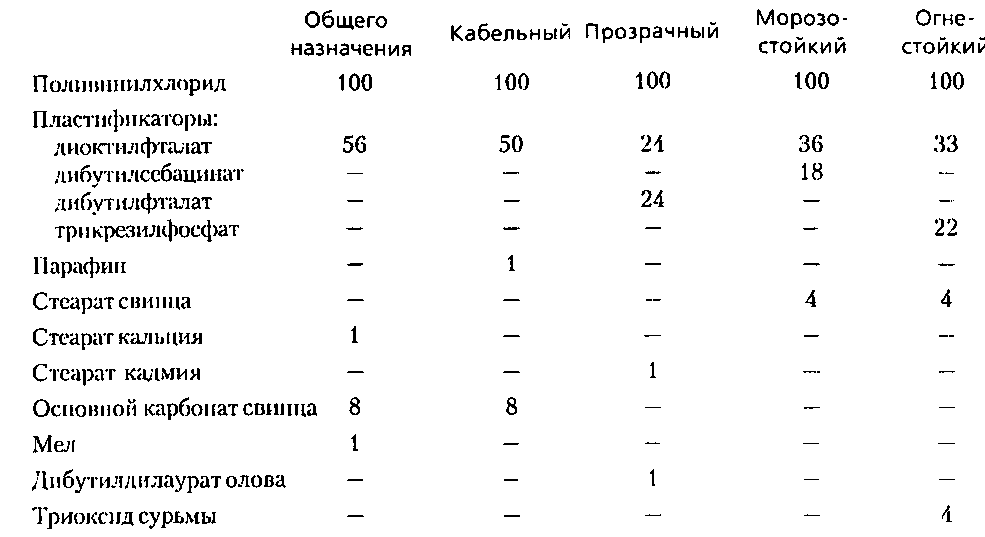

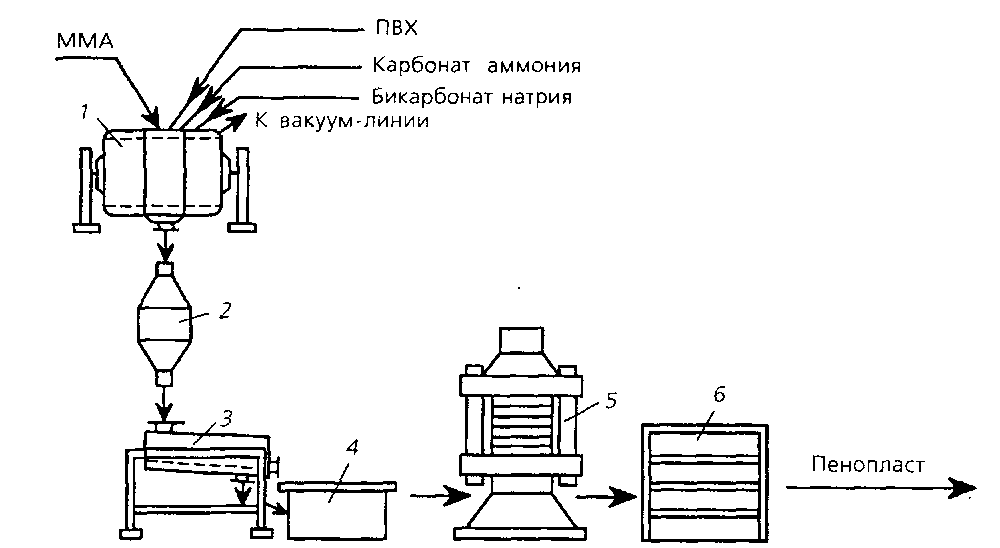

Производство жесткого поливинилхлорида Для производства листов и пленок используется метод экструзии, состоящий из следующих стадий: смешение компонентов, получение пленки экструзией, каландро- вание пленки, прессование листов (рис. 7.4). Порошкообразный ПВХ из хранилища 1 через бункер-циклон 2 и барабанный питатель 3 пневмотранспортом направляется в двухкорпусной вихревой смеситель, состоящий из смесителя с обогревом 4 и смесителя с охлаждением 5. ПВХ, унесенный воздухом из бункера-циклона 2, отделяется в рукавном фильтре б и поступает в общий трубопровод ПВХ. Стабилизатор (меламин) транспортером подается через бункер-циклон 7 в шаровую мельницу 8, где дробится и смешивается с небольшим количеством ПВХ. Полученная стабилизирующая смесь-концентрат из мельницы 8 подается в вакуум-приемник 9, а затем тарельчатым питателем 10 в смеситель 4, в ко торый вводятся стеараты из плавителя и трансформаторное масло, служащие для пластификации композиции при переработке.  Рис. 7.4. Схема производства листового винипласта: 1 — хранилище ITBX; 2,7 — бункерь циклоны; 3,10 — питатели; 4 — смеситель обогреваемый; 5 — смеситель охлажд; емый; 6 — рукавный фильтр; 8 — шаровая мельница; 9 — вакуум-приемник; 11 - экструдер; 12 — каландр; 13 — тянущие валки; 14 — резательный станок; 15 - укладчик; 16 — многоэтажный пресс Нормы загрузки компонентов в смеситель, масс, ч.: ПВХ 100 стабилизаторы 2-5 смазывающие вещества 1,5-4 В отдельных случаях в рецептуру винипласта вводят до 5% пластификатора. После тщательного перемешивания композиция подается в смеситель 5, откуда непрерывно поступает в бункер вибропитателя двухшнекового экструдера 11 со щелевой головкой. В экструдере масса нагревается до 175-180 °С, перемешивается и пластицируется. Из головки экструдера полимер выдавливается в виде бесконечной ленты-полотна, которая поступает на верхний валок калибрующего каландра 12, нагретый до 155-160 °С, огибает средний валок и выходит в зазор между средним и нижним (температура 165-170 °С) валками. С каландра лента направляется тяну щими валками 13 в станок 14, где производится обрезка кромок (дисковыми ножами) и нарезание ленты на листы (гильотинными ножницами). Далее лист поступает на транспортер укладчика 15. Таким образом, получают листы винипласта (пленочный винипласт) толщиной 0,5-5 мм. Для получения более толстых листов (листового винипласта) толщиной 5-20 мм тонкие листы пленочного винипласта набирают в пакеты и прессуют на многоэтажных гидравлических прессах 16 при 170-175 °С и давлении до 1,5-10 МПа в зависимости от вязкости ПВХ и толщины листов. Трубы диаметром 6-400 мм, стержни, прутки для сварки изделий из винипласта и другие профили получают по несколько упрощенной схеме с применением соответствующей формующей головки в экструдере (отсутствуют каландр, пресс, изменены тянущие и резательные устройства). Производство эластичного поливинилхлорида Эластичный ПВХ (пленки из него называют пластикатом) получают па основе порошкообразного ПВХ и пластификаторов. В зависимости от назначения композиции содержат различное количество пластификаторов, стабилизаторов, наполнителей, красителей. В промышленности пластикат выпускается в виде пленки (пленочный пластикат) и в виде ленты, трубок или шлангов (кабельный пластикат). Пленочный пластикат получают экструзией, каландрованием и реже вальцеванием. Технологический процесс производства пленочного пластиката методом экструзии состоит из следующих стадий: смешение компонентов, экструзия массы, каландрование пленки, намотка и упаковка пленки (рис. 7.5).  Рис. 7.5. Схема производства пленочного пластиката: 1 — хранилище ПВХ; 2,5 — бункеры- циклоны; 3 — вибросито; 4 — экструдер; 6 — весовой мерник; 7 — каландр; 8 — намоточный станок ПВХ из хранилища 1 пневмотранспортом подают в бункер-циклон 2, а оттуда на вибросито 3 и в двухшнековый экструдер 4. Стеарат кальция из бункера пневмотранспортом направляется в бункер-циклон 5, расположенный над загрузочным бункером экструдера 4. Сюда же из весового мерника 6 самотеком поступает пластификатор. Примерные рецептуры некоторых пластикатов приведены ниже, масс, ч.:  Смешение компонентов, пластикация и гомогенизация массы происходят в экструдере 4 при 145-155 °С, откуда смесь через щелевую головку выдавливается в виде бесконечной пленки и транспортером непрерывно подается в зазор между валками четырехвалкового каландра 7. Температуру каждого валка каландра регулируют подачей пара в пределах 140-170 °С. В процессе каландрования происходит ориентация макромолекул в направлении движения валков и окончательная калибровка пленки. После намотки на станке 8 рулоны пленки толщиной 0,12-2,0 мм транспортером подают на упаковку. На современных производствах между каландром и узлом намотки размещают узлы-нормализаторы свойств пленки. Обычно это термокамеры, обеспечивающие плавное охлаждение пленки и ее релаксацию в интервале температур 100 → 50°С. Производство пенополивинилхлорида Из трех существующих способов получения пенополивинилхлорида — сухим смешением компонентов в порошке, из пластизолей и каландрованием — первый является наиболее распространенным. По этому способу вначале приготавливают состав из компонентов в смесителе при 45-70°С, затем в порошкообразную смесь при 100 "С вводят пластификатор (в случае получения эластичных пенопластов) и охлаждают смеси до 30°С. Исходным сырьем служат эмульсионный ПВХ, газообразователи, метилметакрилат (ММА) и инициатор для полимеризации ММА. Принципиально технологический процесс получения плит из жесткого пенопласта прессовым методом состоит из следующих стадий: приготовление прессовочных композиций, прессование, вспенивание заготовки, обрезка и упаковка (рис. 7.6). В шаровую мельницу 1 загружают ПВХ, бикарбонат натрия, карбонат аммония, раствор динитрила азобисизомасляной кислоты (порофор ЧХЗ-57) в ММА и перемешивают при 45 °С в течение 18-20 ч. Ниже приведены нормы загрузки компонентов, масс, ч.: ПВХ эмульсионный 100 ММА 25-28 Порофор (инициатор) 0,8-1,0 Карбонат аммония 10-16 Бикарбонат натрия 8 В процессе смешения в рубашку мельницы подают воду для охлаждения смеси до заданной температуры. Композицию выгружают в циклон 2, а затем на вибросито 3. Для получения моно литных заготовок просеянную композицию из емкости 4 прессуют в металлических пресс-формах, установленных на плитах гидравлического пресса 5, при 160-170 °С и давлении 18-30 МПа. Продолжительность выдержки примерно 1 мин на 1 мм толшины плиты. При прессовании происходит переход полимера в вязкотекучее состояние и разложение газообразователя. Поскольку при этом давление образующихся газов несколько ниже давления прессования, при охлаждении пресс-форм до 15- 20°С газы остаются в твердом полимере. Извлеченные из пресс-формы заготовки подают в камеры вспенивания 6 для получения плит пенопласта. Вспенивание прово ится в атмосфере насыщенного пара или горячего воздуха при 98-100 °С в течение 1 -2 ч. Коэффициент вспенивания 2,6. После достижения заданных размеров штаты пенопласта охлаждают, а затем обрезают по краям.  Рис. 7.6. Схема производства плиточного жесткого пенополивииилхлорида: 1 — шаровая мельница; 2 — циклон; 3 — вибросито; 4 — промежуточная емкость; 5 — пресс; 6 — камера вспенивания Беспрессовым методом массу, состоящую из эмульсионного ПВХ, пластификаторов (дибутилфталата и эфира метакриловой кислоты, способного полимеризоваться при нагревании) и инициатора, насыщают под давлением диоксидом углерода и выливают на конвейер. Нагреванием до 160-175 °С (с помощью токов высоког частоты и конвекционным теплом) массу вспенивают, охлаждают и нарезают блоки. ЛЕКЦИЯ 13. Свойства и применение поливинилхлоридных пластмасс. Жесткий ПВХ. Эластичный ПВХ . Пенополивинилхлорид. Хлорированный ПВХ. Сополимеры ПВХ. Общие понятия 8 Групповая классификация полимерных материалов 11 Общие сведения о полимерах и их номенклатура 13 А-В-В-А-А-А-А-В-А 14 Методы получения синтетических полимеров 16 Молекулярные характеристики полимеров 18 ФИЗИЧЕСКАЯ СТРУКТУРА И СОСТОЯНИЯ ПОЛИМЕРОВ 20 Аморфное состояние полимеров 22 Надмолекулярная структура полимеров 25 ПОЛУЧЕНИЕ ПОЛИМЕРОВ 29 Полимеризация 29 Радикальная полимеризация 29 Сополимеризация 42 Технические способы проведения гомо- и сополимеризации 43 Поликонденсация 45 Влияние различных факторов на скорость поликонденсации и молекулярную массу 47 Совместная поликонденсация 48 Технические способы проведения поликонденсации 49 МОДИФИКАЦИЯ ПОЛИМЕРОВ 50 Общие понятия и методы модификации полимеров 50 Модификация полимеров низкомолекулярными веществами (на примере производных целлюлозы) 53 Модификация олигомеров олигомерами 55 Модификация ненасыщенных полиэфирных смол полимеризующимся мономером 56 Комбинированная химическая модификация полимеров (на примере получения материалов медицинского назначения) 57 СТАРЕНИЕ И СТАБИЛИЗАЦИЯ ПОЛИМЕРОВ 59 Процессы старения полимеров 59 Природа активных центров в процессах старения и их физико-химические особенности 60 Термическое старение в отсутствие кислорода 61 Термоокислительное старение 62 Термоокислительная деструкция некоторых полимеров 64 Старение под действием света 68 Другие виды старения 68 Защита полимеров от старения 70 Защита полимеров от термического и термоокислительного старения 70 Защита полимеров от светового старения 72 Защита полимеров от ионизирующих излучений 73 Методы введения стабилизаторов 73 Технология производства полиолефинов 75 Производство полиэтилена низкой плотности 76 Производство полиэтилена высокой плотности 79 Другие способы производства полиэтилена 81 Производство полипропилена 83 Завершающая обработка полиолефинов 84 Сведения по технике безопасности при производстве полиолефинов 85 Свойства и применение полиэтилена 87 Получение, свойства и применение сополимеров этилена 91 Модифицирование полиэтилена 93 Свойства и применение полипропилена 93 Свойства и применение других полиолефинов 95 Технология производства полистирольных пластиков 97 Производство полистирола и сополимеров стирола в суспензии 101 Производство полистирола для вспенивания блочно-суспензионным методом 102 Производство ударопрочного полистирола блочно-суспензионным методом 103 Производство полистирола в эмульсии 104 Производство АБС-сополимеров в эмульсии 106 Производство пенополистирола 107 Свойства и применение полистирольных пластиков 109 Полистирол и ударопрочный полистирол 109 Сополимеры стирола 109 Пенополистирол 109 АБС-сополимеры 110 Технология производства полимеров на основе хлорированных непредельных углеводородов 112 Производство других эпоксидных смол и их применение 197 Химическая стойкость у сополимеров ВХ с ВА (особенно стойкость к концентрированным кислотам и щелочам) ниже, чем у ПВХ. Сополимеры ВХ с ВА легче перерабатываются в изделия, чем ПВХ, так как ВА выступает в качестве внутреннего пластификатора. В зависимости от содержания ВА сополимеры разделяют на четыре группы. Первая группа сополимеров (2-6 % ВА) по свойствам близка ПВХ и легче перерабатывается в изделия, если введен пластификатор. Сополимеры используются для получения прозрачных листов и пленок, электроизоляции, искусственной кожи. Вторая группа сополимеров (9-12 % ВА) перераба тывается в твердые и прозрачные изделия без введения пластификатора. Из них изготовляют трубы, листы и пленки для упаковки пищевых продуктов. Сополимеры третьей группы (12-16% ВА) наиболее распространены, так как хорошо перерабатыва ются в изделия, легко растворяются и совмещаются с другими полимерами. В течение длительного времени их главным назначением было изготовление грампластинок. В наполненном виде они применяются для изготовления плиток для полов, красок и эмалей. Четвертая группа сополимеров (20 % ВА и выше) находит ограниченное применение, в основном для производства клеев и покрытий в сочетании с другими поли ерами (эфирами целлюлозы, фенолоформальдегидными и другими смолами). Сополимеры винилхлорида с метилакрилатом (хловинит) и метилметакрилатом (винипроз). Хловинит и винипроз получают в эмульсии. Хловинит, содержащий до 20 % МА, применяется для изготовления листовых материалов, шлангов для электроизоляции кабеля, прокладочных жгутов. Винипроз, содержащий до 50 % ММА, используется в производстве матированных и прозрачных листов. Первые предназ начаются для снятия копий с планов и изготовления чертежей, а вторые — для защи ты фотосхем, светокопировальных работ, в картографии. ЛЕКЦИЯ 14. Технология производства полимеров на основе фторированных непредельных углеводородов. Производство политетрафторэтилена и сополимеров тетрафторэтилена в суспензии и эмульсии. Производство политрифторхлорэгилена и сополимеров трифторхлорэтилена в суспензии. Производство поливинилфторида и сополимеров винилфторида в суспензии. Производство поливинилиденфторида и сополимеров винилиденфторида в суспензии. Технология производства полимеров на основе фторированных непредельных углеводородов Полимеры и сополимеры фторированных непредельных углеводородов (фторопласты, фторлоны) относятся к малотоннажным продуктам, но благодаря своим уникальным свойствам являются исключительно ценными материалами для многих отраслей промышленности. Фторопласты применяют там, где необходим комплекс ценных свойств, реализуемых в одном материале: высокие термостойкость и моро зостойкость, предельная химическая стойкость, высокие диэлектрические свойства в широком интервале температур и т. д. Около 90 % общего потребления фторопластов приходится на политетрафторэтилен (ПТФЭ). Из других фторопластов наибольшее значение приобрели сополимеры тетрафторэтилена с гексафторпропиленом (ГФП), винилиденфторидом (ВДФ) и этиленом, а также поливинилиденфторид (ПВДФ), поливинилфторид (ПВФ) и политрифторхлорэтилен. ПТФЭ обладает самым широким для пластмасс диапазоном рабочих температур: от -273 до 250 °С. Важнейшие области применения: машиностроение (подшипники скольжения, поршневые кольца, транспортерные ленты и т. п.), радио- и электротехника (теплостойкая и морозостойкая электроизоляция), электроника, химическая промышленность (уплотнения, трубопроводная арматура, насосы, мембраны, футеровочный материал), ядерная техника, авиастроение, космическая техника, медицина и др. Среди сополимеров фторированных непредельных углеводородов имеются каучуки, выдерживающие температуру до 200 °С и обладающие атмосферостойкостью, химической стойкостью, стойкостью к действию микроорганизмов, негорючестью и способностью к переработке принятыми для каучуков методами. Сополимеры применяются для изготовления труб и шлангов, мембран, уплотнений, огнезащитной одежды, электроизоляции и др. Фторопласты из-за повышенной стоимости мономеров и необходимости тщательной их очистки от кислорода, приводящего к взрывоопасному процессу разложения, а также из-за сложности проведения технологического процесса (повышенное давление, значительное выделение тепла при полимеризации мономеров) менее доступны, чем другие полимеры. |