Производство ВМС на предпр. НХ. Производство ВМС на предпр. Лекции по курсу производство вмс на предприятиях нефтехимии

Скачать 2.6 Mb. Скачать 2.6 Mb.

|

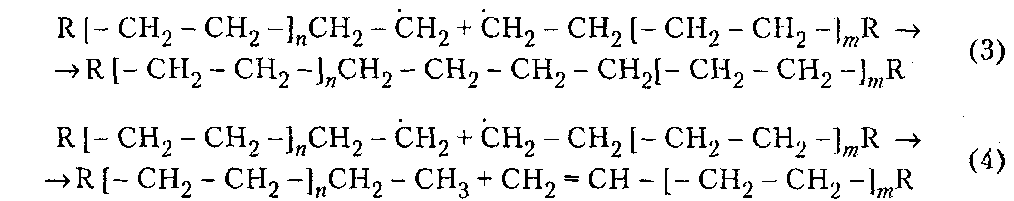

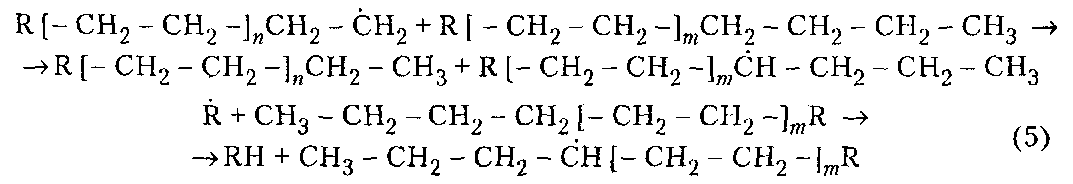

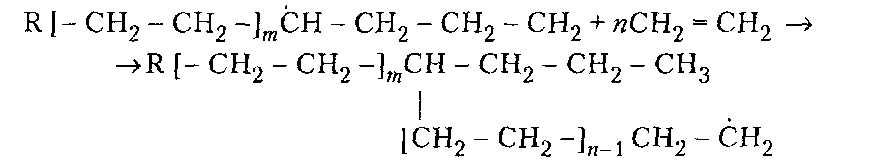

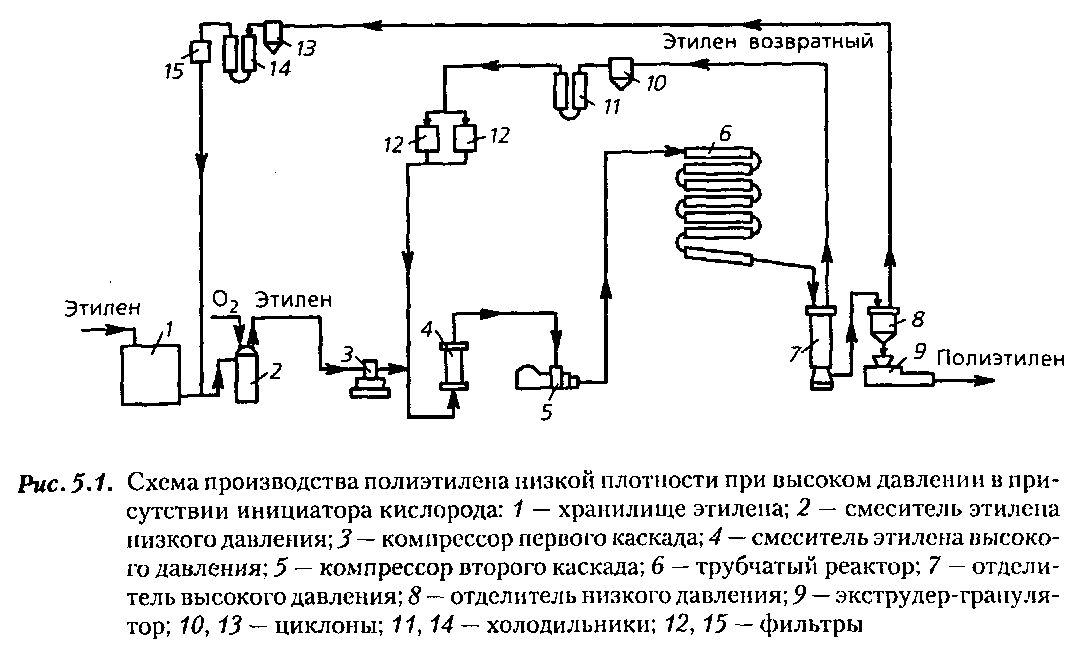

Технология производства полиолефиновПолиолефины представляют собой самый распространенный тип полимеров, получаемых реакциями полимеризации и сополимеризации этилена и а-олефинов (пропилена, бутилена, 4-метилпентена). Наиболее распространенными среди полиолефинов являются полиэтилен (ПЭ) и полипропилен (ПП). По традиционной отечественной классификации в зависимости от способа получения различают полиэтилен высокого давления (ПЭВД) — высокомолекулярный продукт, получаемый полимеризацией этилена при высокой температуре (до 300°С) и давлении до 250 МПа в присутствии инициаторов радикального типа, и полиэтилен низкого давления (ПЭНД), получаемый при давлении до 6 МПа в присутствии комплексных металлоорганических катализаторов. Получаемые полимеры различаются по плотности. ПЭВД имеет плотность 920- 930 кг/м3, характеризуется широким молекулярно-массовым распределением, наличием коротко- и длинноцепных разветвлений макромолекул. Макромолекулы ПЭНД отличаются линейной структурой и отсутствием длинноценпых ответвлений. ПЭНД имеет плотность 950-960 кг/м3. С учетом этого обстоятельства в мировой практике ПЭВД называют полиэтиленом низкой плотности (ПЭНП), а вторую разновидность (ПЭНД) — полиэтиленом высокой плотности (ПЭВП). Во избежание путаницы в дальнейшем будет использоваться именно такая терминология. Мировые мощности по производству полиэтилена в 2004 г. достигли более 70 млн т. Ожидается что в ближайшее время ежегодные темпы роста производства и потребления полиэтилена в мире составят 4-5 %, при этом наибольшие темпы роста спроса прогнозируются по линейному полиэтилену низкой плотности ЛПЭНП (7-8%), средние по ПЭВП (4-5%), наименьшие по ПЭНП (1,5-2%). За период с 2001 по 2004 г. потребление ПЭВП в Западной Европе выросло с 3,3 до 5,2 млн т. Его используют при изготовлении широкого ассортимента труб, различных погонажных изделий, пленок, упаковки, полых изделий. Спрос на ПЭНП и ЛПЭНП в 2004 г. в Западной Европе составил 7,4 млн т, причем спрос на ПЭНП снизился по сравнению с 2001 г. на 1 %, а на ЛПЭНП повысился на 6,5 %. Доля ЛПЭНП в этом общем объеме потребления составили в 2004г. 40 %. В последние годы значительные объемы ПЭНП и ЛПЭНП используются при произ водстве пленки (соответственно 72,2 и 80,6 %), экструзионных покрытий, а также в литье под давлением. В России и странах СНГ полиэтилен является лидером на рынке крупнотоннажных полимерных материалов. Из общего объема производства пластмасс и синтетических смол в России в 2005 г. (3283,5 тыс. т) на долю полиэтилена приходится около 32% (1046,8 тыс. т). Суммарная мощность всех производств полиэтилена в России и в странах СНГв 2005 г. составила 1801,6 тыс. т/год. Россия контролирует около 60 % мощностей ПЭ в странах СНГ. Мировое производство ПП в 2005 г. достигло 40 млн т. По сравнению с ПЭ это более прочный полимер. Из него можно изготавливать волокна и прочные пленки. Общее потребление ПП в Западной Европе в 2003 г. составило 7,8 млн т (всех полиолефинов — 19,0 млн т). Прирост потребления ПП по сравнению с 2000 г. составил 12 %, что значительно превышает прирост потребления других термопластов. Совершенствуются технологии производства и переработки ПП. На рынках Европы, Северной Америки и Японии 50 % ПП потребляется для изготовления изделий литьем под давлением, 23 % — для изготовления волокон, 15 % — для изготовления пленок, 8 % — для переработки экструзией, 2 % — для получения изделий выдувным формова нием. Расход ПП в год на душу населения составляет в Европе и в Северной Америке 20 кг, а к 2010 г. вырастет до 25 кг. В России и странах СНГв последние годы но темпам роста ПП занимает первое место. В 2005 г. объем производства ПП в России составил 301,4 тыс. т (9,2 % от общего объема производства пластмасс). Широкое распространение получают сополимеры этилена с винилацетатом, про пиленом и бутиленом, обладающие повышенной эластичностью и трещиноустойчивостью, хлорированный и вспененный ПЭ. Производство полиэтилена низкой плотностиВ промышленности ПЭНП (920-930 кг/м3) получают непрерывным методом путем полимеризации этилена в трубчатом реакторе или в автоклаве. Этилен — газ, кипит при -103,8 °С, замерзает при -169,2 °С, имеет плотность 567 кг/м3 (при температуре кипения). Полимеризация в трубчатом реакторе осуществляется при давлении 150—300 МПа и температуре 240-280 °С в присутствии инициаторов радикального типа (кислорода, пероксидов и др.) по схеме В процессе полимеризации, кислород, взаимодействуя с этиленом, приводит к образованию радикалов R˙, легко реагирующих с этиленом (зарождение цепи): Получающиеся при этом радикалы присоединяются к другим молекулам этилена. Этот процесс называется рост цепи: Рост цепи заканчивается обрывом, который может происходить по механизму рекомбинации макрорадикалов (3) или диспропорционирования (4), или передачей цепи (5):  Для полимеризации этилена характерна побочная реакция передачи кинетической цепи на макромолекулы полимера по схеме:  К возникшему радикальному центру могут присоединяться молекулы этилена, что приводит к образованию боковых цепей различной длины (С2-С6):  Технологический процесс включает следующие основные стадии: смешение этилена с инициатором и возвратным газом, сжатие этилена, полимеризация этилена, отделение непрореагировавшего этилена от полиэтилена, гранулирование и выгрузка ПЭ (рис. 5. 1).  Свежий этилен (чистоты не менее 99,9 %) из хранилища 1 под давлением 0,8-1,2 МПа и возвратный этилен из отделителя низкого давления 8 поступают в смеситель 2, в котором смешиваются с инициатором — кислородом [до 0,002-0,006 % (об.)], а затем в многоступенчатый компрессор первого каскада 3. Этилен, сжатый до 25- 30 МПа, смешивается в смесителе с возвратным этиленом, поступающим из отделителя высокого давления и при температуре 40-45°С направляется в компрессор второго каскада 5. В поршневых компрессорах происходит многоступенчатое последовательное сжатие этилена. Между ступенями сжатия этилен пропускают через холодильники для охлаждения и сепараторы для отделения смазки, просачивающейся через уплотнительные узлы компрессора (вазелиновое и индустриальное масло, глицерин). Этилен, сжатый до 150-300 МПа, при температуре 70-75°С поступает в трубчатый реактор 6. Он может быть введен как в первую, так и последующие зоны реактора. В реакторе происходит лишь частичная полимеризация этилена (10-12 %) при 180- 280°С. Смесь расплавленного ПЭ и этилена при температуре 260-280°С поступает в отделитель высокого давления 7, в котором давление снижают до 25 МПа. При этом непрореагировавший этилен отделяется от ПЭ и рециклируется через циклон 10, холодильник 11 и фильтр 12 на смешение со свежим мономером. ПЭ в виде расплава из нижней части отделителя 7 поступает в отделитель низкого давления 8, в котором снижают давление до 0,13-0,18МПа. Непрореагировавший этилен возвращается в цикл после последовательного прохождения циклона 13, холодильника 14, фильтра 15 и компрессора для сжатия до 0,8-1,2МПа. Расплавленный ПЭ поступает в экструдер с высокопроизводительным коротким червяком 9, продавливается через фильеры в виде стренгов, которые режутся вращающимся ротационным ножом на гранулы. В расплав до его грануляции могут вводится специальные добавки: термостабилизаторы, антиоксиданты, красители, пигменты, что определяет марочный ассортимент ПЭ. Трубчатый реактор состоит из прямых отрезков труб, соединенных изогнутыми трубами (калачами) последовательно друг с другом и снабженных рубашками. Реактор обогревается перегретой водой с температурой 190-200°С. В первой его части происходит подогрев этилена до 180-200°С, во второй части — полимеризация этилена при 180-280°С. Повышение температуры во второй части реактора частично обусловлено тем, что полимеризация этилена сопровождается выделением большого количества тепла. Разработаны процессы получения ПЭ в трехзонных трубчатых реакторах с конверсией этилена до 20-30 %. Это достигается в результате усовершенствования скоростного режима, зонного обогрева реактора, зонного ввода этилена, повышения давления до 300 МПа, использования высокотемпературных перекисных инициаторов. При работе трубчатых реакторов в них периодически ступенчато (до 10-15МПа) сбрасывают давление (хлопки) в целях отделения полиэтилена, налипшего на внутренние поверхности труб и ухудшающего теплопередачу к реакционной среде. Автоклавный способ получения ПЭВД осуществляется по схеме, близкой к схеме производства ПЭ в трубчатом реакторе (рис. 5.1). Различия заключаются в конст рукции реактора, который представляет собой автоклав с мешалкой (скорость вращения мешалки 10—15с, а также в методике подготовки инициаторов полимеризации (используют чаще всего пероксиды и пероксиэфиры, которые растворяют в маслах и подают в автоклав с помощью плунжерных насосов). Между автоклавом и отделителем высокого давления для охлаждения расплава ПЭ (он может содержать остаток инициатора) и прекращения реакции полимеризации этилена установ лен холодильник типа «труба в трубе»,. Температура подаваемого этилена 35-40°С, температура реакции 150-280°С, давление 100-300 МПа. Марочный ассортимент выпускаемого ПЭ определяется температурой процесса, давлением в автоклаве и количеством одного или смеси различных инициаторов. При использовании смеси инициаторов процесс проводят таким образом, чтобы в автоклаве поддерживалась разная температура по зонам (двухзонный процесс), со ответствующая температурам распада применяемых инициаторов и обеспечивающая производство ПЭ с заданной полидисперсностыо и средней молекулярной массой. Температура в автоклаве замеряется в четырех-шести точках по высоте. Обогрев автоклава в период пуска осуществляется горячим воздухом через секционные ру башки, а охлаждение в период его работы — охлажденным воздухом. Контроль и ре гулирование процесса выполняются автоматически дистанционно с центрального пульта управления. Конверсия этилена в автоклавах составляет 14-16%. Рассмотренными выше методами полимеризации.при высоком давлении можно получать не только ПЭ, но и разнообразные сополимеры этилена с винилацетатом, эфирами акриловой, метакриловой и малеиновой кислот, непредельными кислотами (акриловой, метакриловой, малеиновой, фумаровой, итакоиовой), пропиленом и другими мономерами. Полимеризация этилена при высокой температуре имеет ряд особенностей, оказывающих влияние на свойства ПЭ. Эта реакция характеризуется высокой экзотермичностью. Теплота, выделяющаяся при полимеризации этилена (95,0 кДж/моль), превышает теплоту полимеризации других мономеров. Ниже приведены значения теплоты полимеризации некоторых мономеров (кДж/моль): Метилметакрилат 56,5 Стирол 69,9 Пропилен 85,8 Эту теплоту следует отводить из зоны реакции, так как в противном случае из-за резкого повышения температуры и бурного течения процесса этилен разлагается, вплоть до взрыва. Теплота отводится с помощью теплоносителя, циркулирующего в рубашке реактора. Полимеризация этилена характеризуется протекающей в значительной степени побочной реакцией передачи кинетической цепи от растущего полимерного или первоначального (первичного) радикала на неактивный полимер, что приводит к образованию боковых коротких и более длинных цепей (С2-С6). Примеси в этилене оказывают существенное влияние на длину цепей полимера, действуя как переносчики цепи. Таким образом, полиэтилен, получаемый в присутствии радикальных инициаторов или кислорода, всегда содержит разветвления в виде коротких и длинных цепей (до 30 на 1000 углеродных атомов основной цепи), количество которых зависит от условий полимеризации и в значительной мере влияет на свойства полимера. Скорость реакции, разветвленность и молекулярную массу полимера, вязкость его расплава можно регулировать, изменяя температуру в реакторе, концентрацию инициатора и давление. Сравнение технологических схем производства ПЭ в трубчатом реакторе и в автоклаве с перемешивающим устройством показывает, что каждая из схем имеет определенные преимущества. В трубчатом реакторе, в отличие от автоклава, отсутствуют движущиеся части, полимер менее загрязнен. Однако получаемый ПЭ может иметь большую полидисперсность. В автоклаве равномернее тепловой режим (часть теплоты полимеризации расходуется на нагревание этилена до температуры реак ции), металлоемкость схемы с автоклавом ниже металлоемкости схемы с трубчатым реактором. Первая схема обеспечивает получение ПЭ для пленочных материалов, а вторая — получение ПЭ, применяемого при изготовлении покрытий для изоляции электрических проводов, кабелей и др. |