Лекция Оборудование фабрик для окускования рудных материалов

Скачать 33.58 Mb. Скачать 33.58 Mb.

|

|

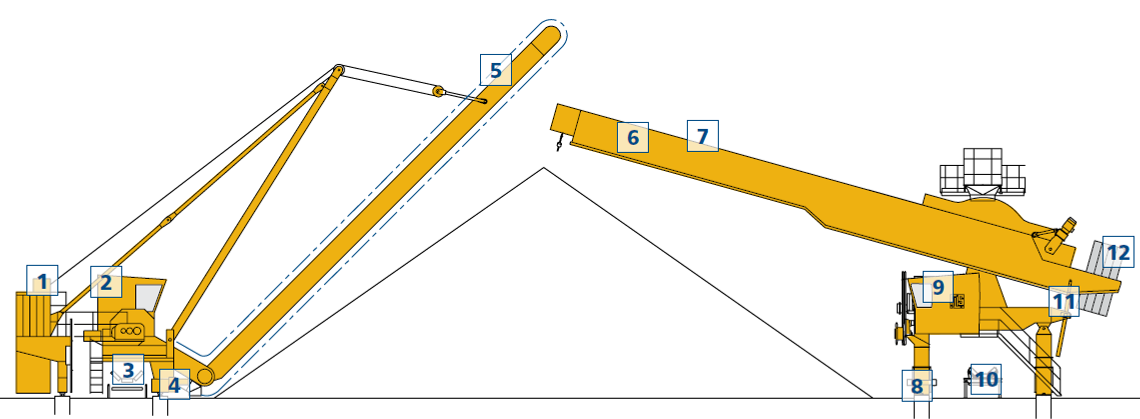

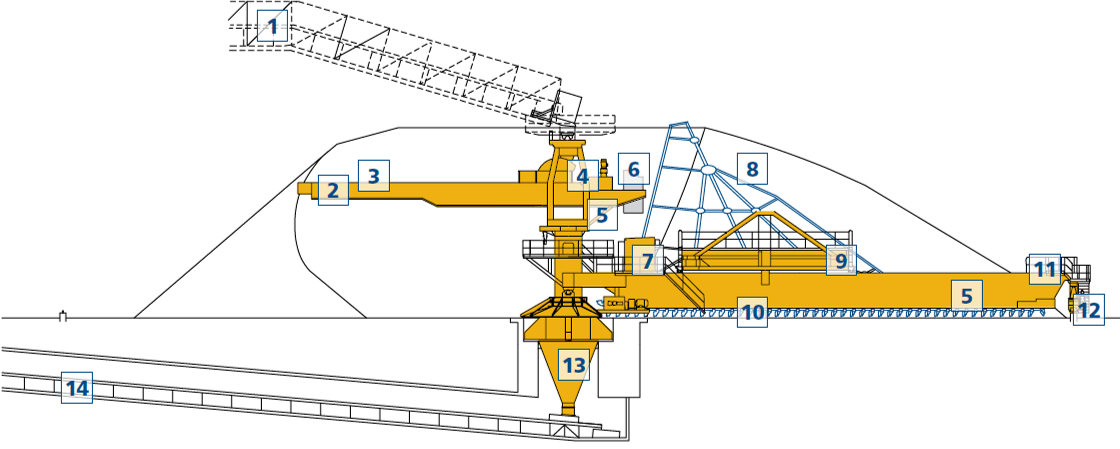

SS - Продольный склад с боковым скрепером Продольный склад с боковым скрепером типа SS используется на производственных линиях в качестве относительно небольшого буферного склада сыпучих материалов. При работе склада штабели располагаются в одну линию. При создании одного штабеля конусным или шевронным методом, из другого штабеля осуществляется выемка.  Рис. Склад с боковым скрепером, с шарнирным рычагом скрепера и опрокидывателем наверху штабеля.  Рис. Склад с боковым скрепером со стенкой упора  1 Подъемный механизм для подъема и опускания цепи; 2 Кабина оператора; 3 Отводящий ленточный конвейер; 4 Тележка штабелеразгрузчика; 5 Цепь скрепера; 6 Стрела; 7 Ленточный конвейер на стреле; 8 Тележка штабелеукладчика; 9 Кабина оператора; 10 Подающий ленточный конвейер; 11 Гидравлический цилиндр; 12 Противовес стрелы Материал поступает на склад по прорезиненному ленточному конвейеру, расположенному вдоль одной из стен склада. Материал выгружается на стрелу штабелеукладчика, которая удерживается вблизи гребня штабеля для уменьшения выброса пыли. Альтернативно, штабелирование можно выполнять при помощи опрокидывателя, подвешенного рамочной структурой над штабелем. Штабелеукладчик и боковой скрепер передвигаются на раздельных боковых рельсах вдоль склада. Боковой скрепер осуществляет выемку материала при помощи цепи скрепера, который за один раз вынимает один слой материала из штабеля. Цепь скрепера, оснащенная лопастями или ковшами, подает материал на точку выгрузки над разгрузочным конвейером. Вмешательство оператора в работу системы требуется только при маневрировании от одного штабеля к другому.  Кольцевые склады На кольцевом складе применяют рис.2.4: - стационарный ленточнй конвейер, подающий материал в бункер поворотного штабелеукладчика; - одноконсольный или двухконсольный поворотный штабелеукладчик с постоянным и переменными углами наклона консолей; - поворотный мостовой скребковый или боковой скреперный конвейеры с активной или пассивной подгребающей бороной.   Рис. 3.1 Кольцевой склад 1 Подающий ленточный конвейер; 2 Стрела; 3 Конвейерная лента, стрела; 4 Центральная стойка; 5 Система управления стрелой; 6 Противовес стрелы; 7 Кабина оператора; 8 Подгребающая борона; 9 Тележка скребка; 10 Цепь скрепера; 11 Гидравлический блок натяжения цепи; 12 Тележка; 13 Разгрузочный бункер; 14 Отводящий ленточный конвейер CBS - кольцевой склад с мостовым скребковым конвейером Кольцевой склад с мостовым скребковым конвейером, типа CBS, предназначен для штабелирования шевронным способом в штабель круглой формы. Штабелирование производится веерообразной струей по дуге, высота которой зависит от типа перегружаемого материала, обеспечивая его равномерное усреднение. Выгрузка на другом конце штабеля производится мостовым реклаймером, работающим параллельно линии радиуса. Для цементного производства штабель между мостовым скрепером и зоной штабелирования представляет собой буферную зону обычно с запасами на 3,5-7 дней. Материал поступает на склад по прорезиненному ленточному конвейеру и сбрасывается в центрально расположенный входной бункер на стрелу укладчика.  Рис.3.2 Кольцевой склад с подгребающей бороной

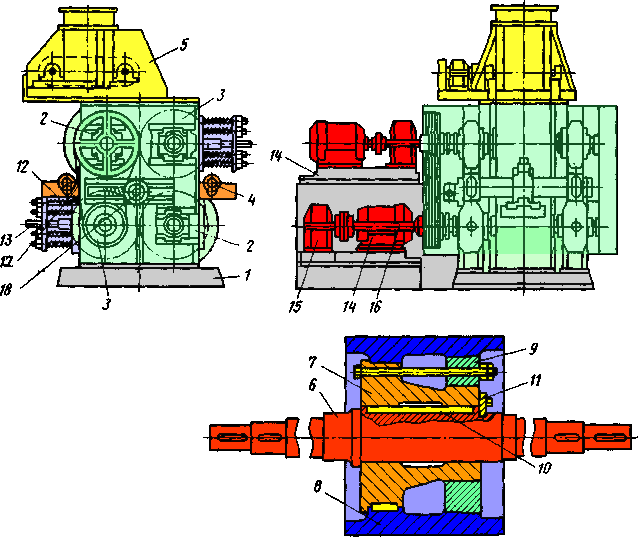

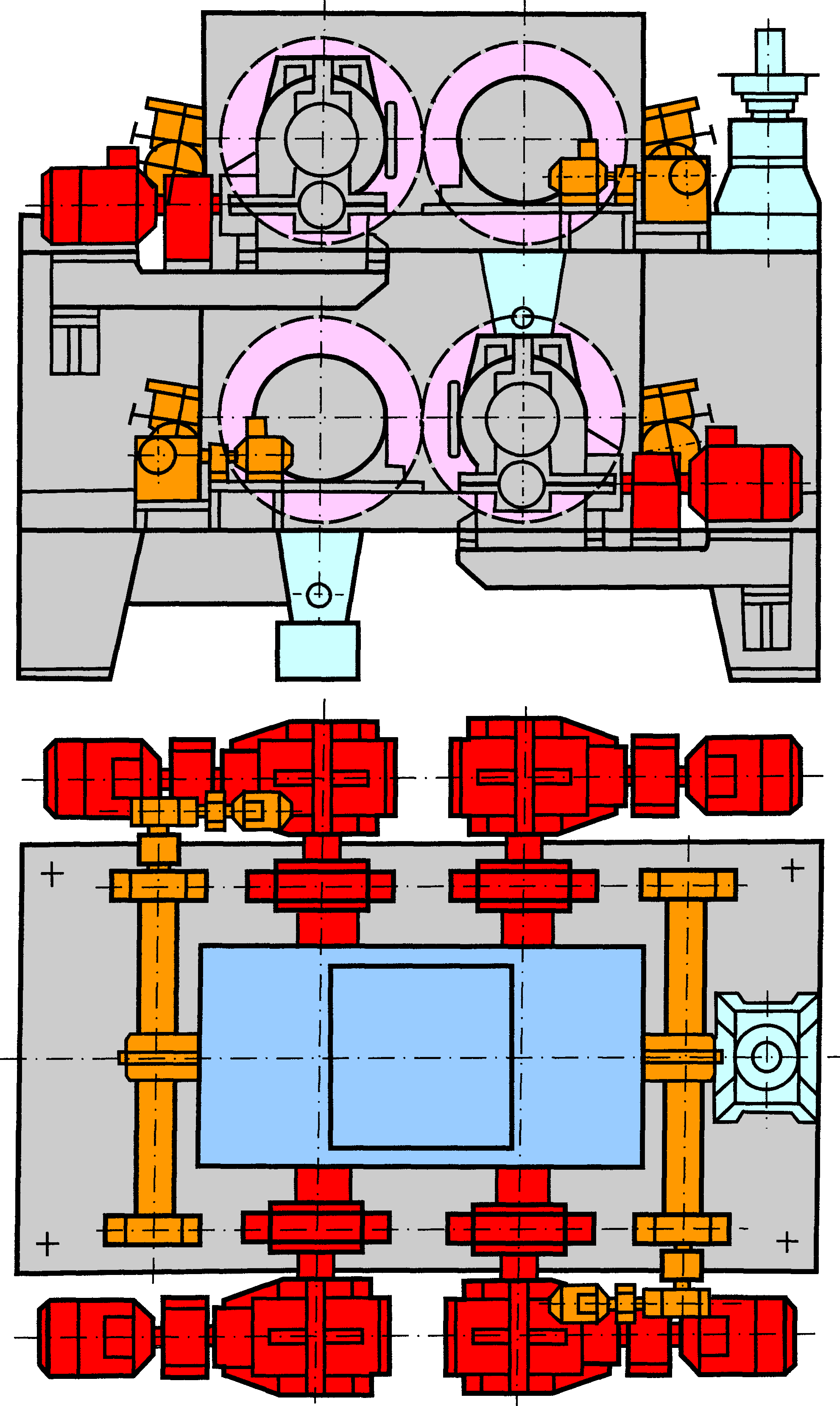

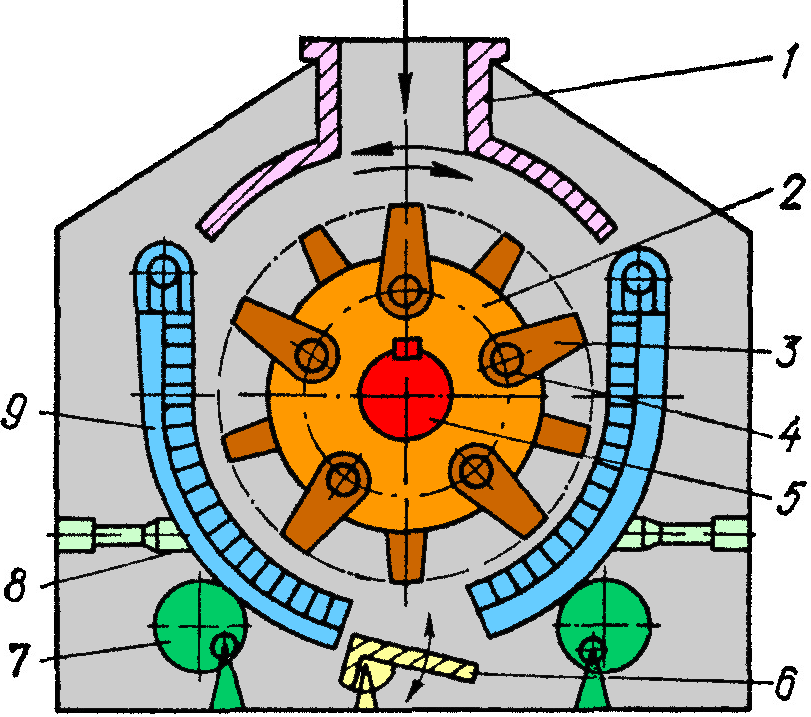

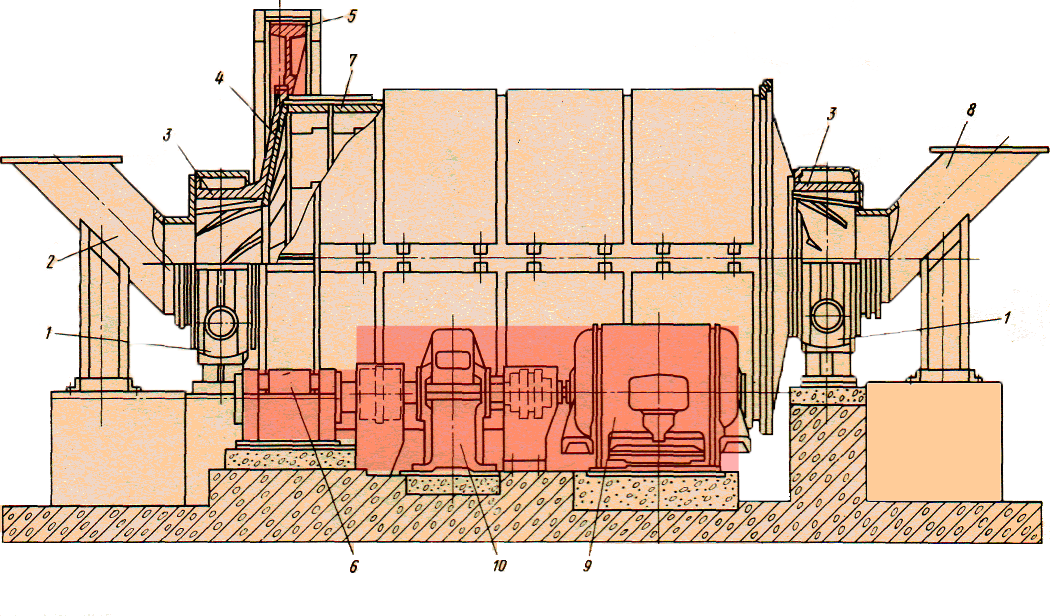

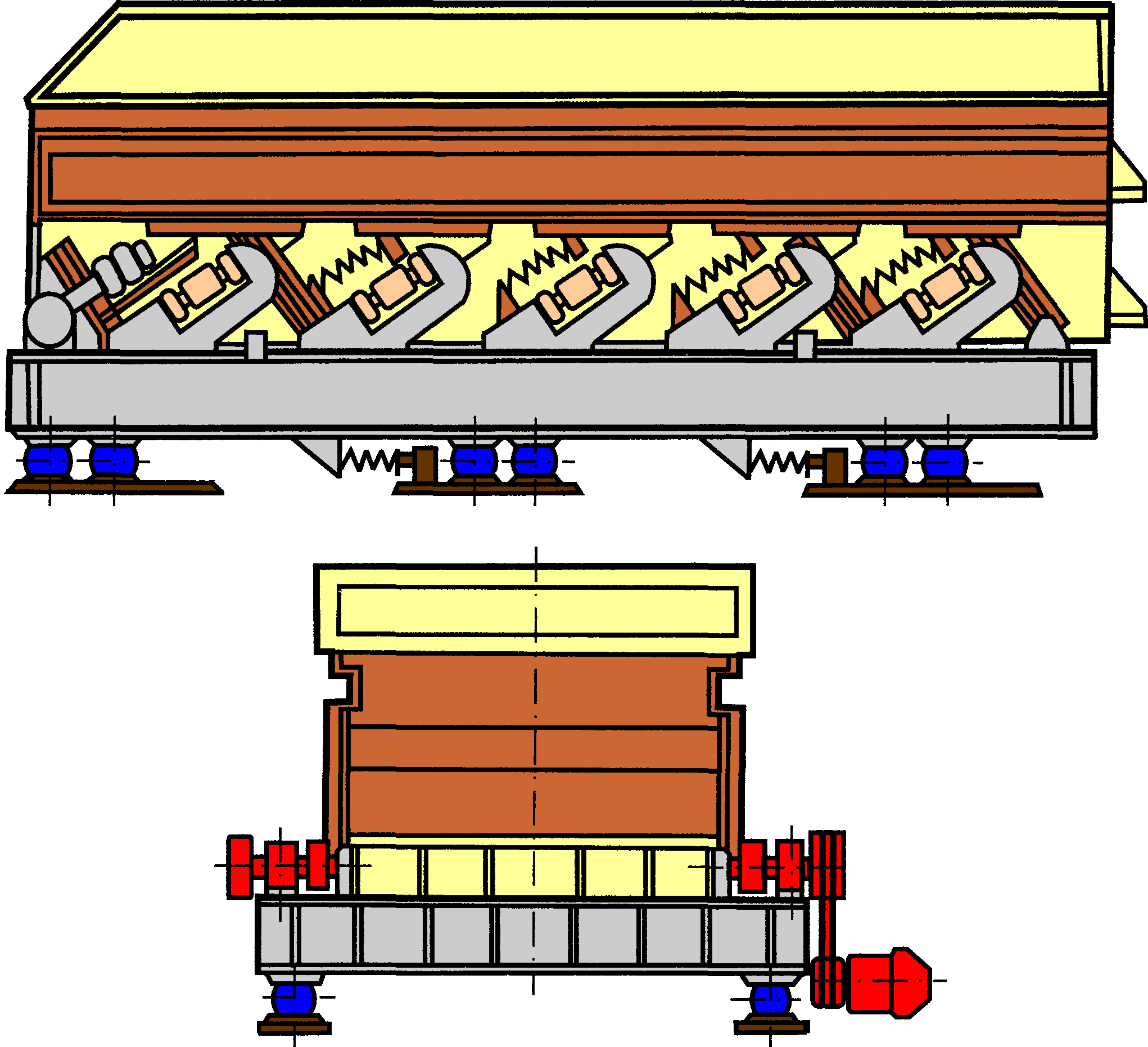

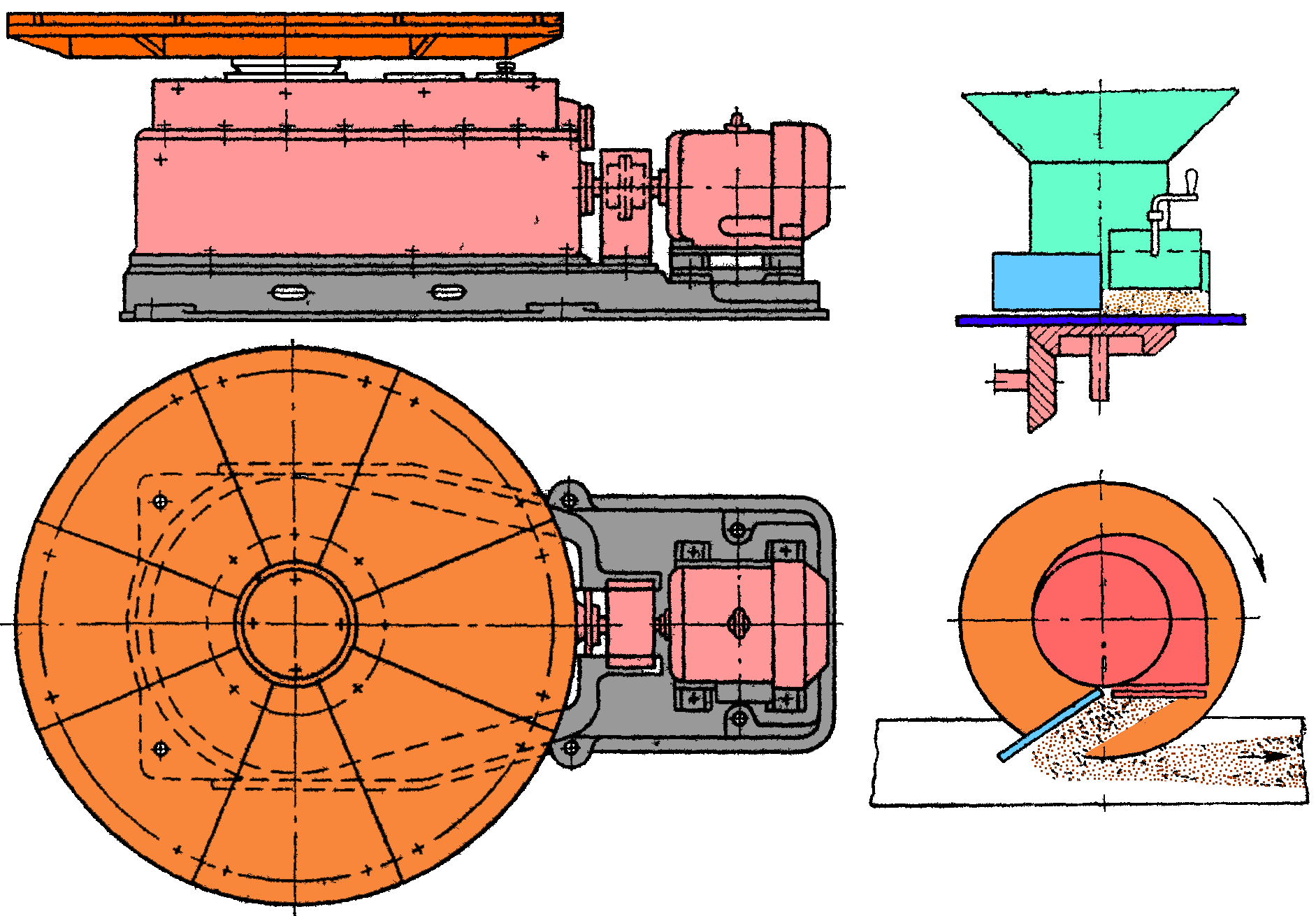

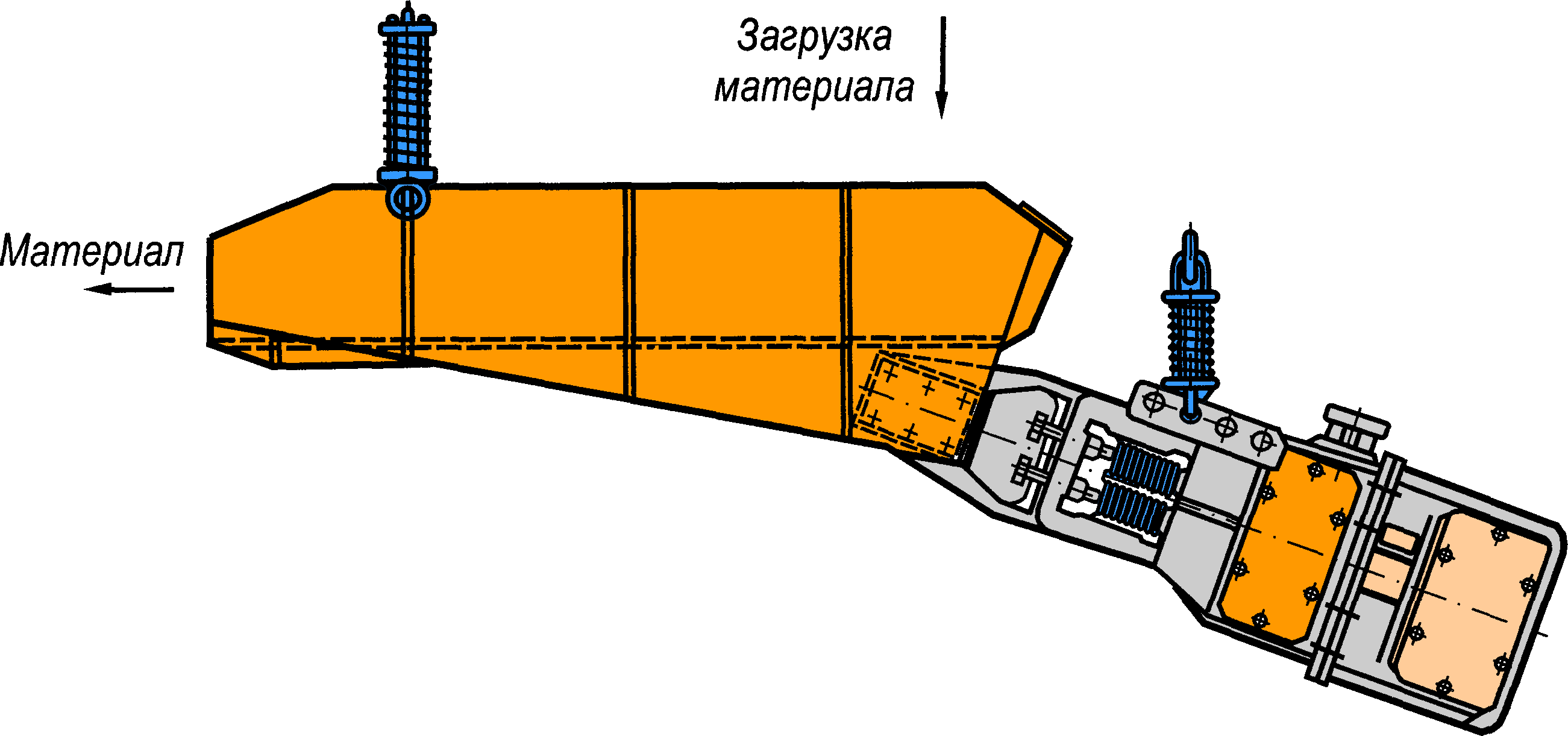

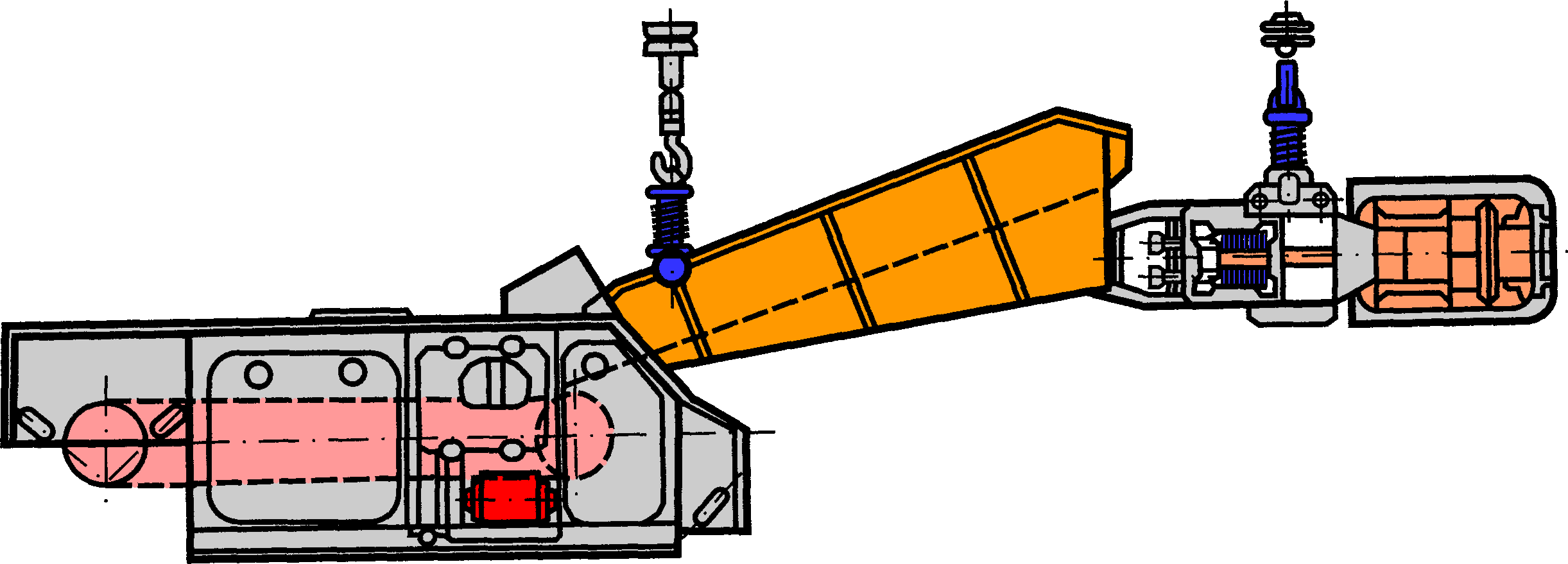

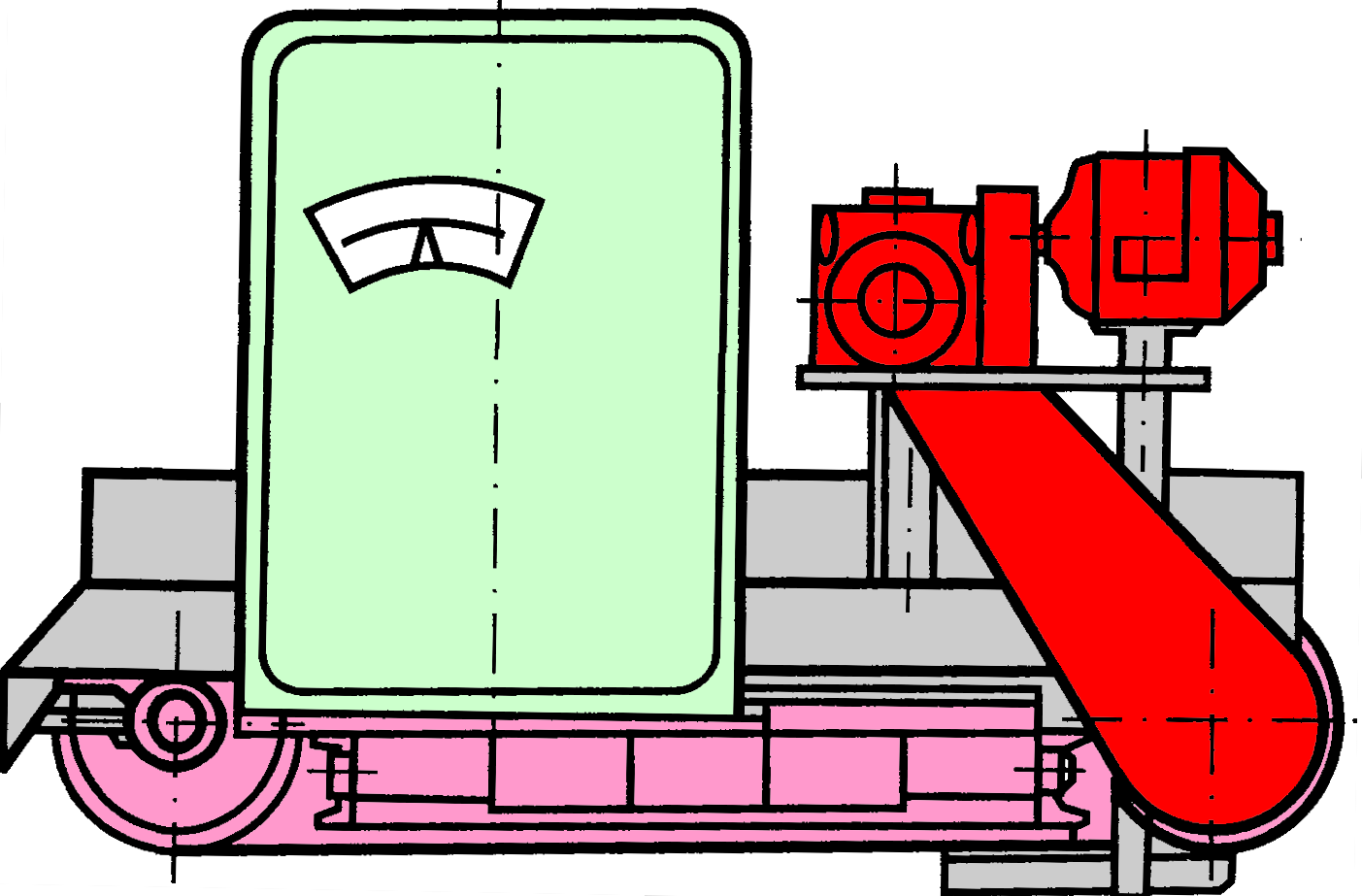

Рис. 3.2 Кольцевой склад с подгребающей бороной Лекция4. Оборудование для дробления и грохочения флюсов и топлива Шихтовые материалы поступают на фабрику окускования в кусках различной крупности. Часть материалов — концентрат, руда, колошниковая пыль, шлам и окалина с фракцией < 10 мм не нуждаются в дроблении или измельчении. Известняк, поступающий в крупных кусках, а также коксовая мелочь на аглофабриках измельчаются до фракции 3 — 0 мм. Выбор типа дробильных и размольных машин определяется физико-механическими свойствами материала и необходимой степенью его дробления и измельчения. Конусные дробилки мелкого и среднего дробления используют в первой стадии дробления до крупности 5—15 мм. Для получения топлива требуемой крупности 3 — 0 мм на второй стадии дробления применяют четырехвалковые дробилки. При одностадийном дроблении твердого топлива используются также четырехвалковые дробилки, но при этом почти вдвое падает их производительность и ухудшается зерновой состав дробленого топлива. Для дробления известняка применяются конусные и однороторные молотковые дробилки. Для выделения требуемых размеров фракции дробилки работают в замкнутом цикле с грохотами (рис. 4.1) а  б б Рис.4.1 Схема работы дробилок в замкнутом цикле с грохотами Молотковые дробилки используют также на фабриках окатышей для дробления кусков бентонита крупностью 200 — 250 мм до крупности 40 — 80 мм. Тонкое измельчение известняка и бентонита до необходимого размера 0,050…0,070 мм осуществляется в шаровых барабанных мельницах, работающих в замкнутом цикле с воздушным сепаратором. Дробилка четырехвалковая (рис .4.2) состоит из сварной станины \1, двух пар валков 3 и 2 (верхних и нижних) с приводами, механизма [проточки 4 бандажей и механизма загрузки 5. Каждый валок дробилки состоит из вала 6, корпуса 7 и сменного бандажа 8. Бандажи валков из марганцовистой стали имеют по две посадочные расточки — цилиндрическую и коническую. Цилиндрической расточкой бандаж до упора насаживается на корпус валка, а в коническое гнездо устанавливается распорное кольцо 9, которое зажимается восемью болтами. Распорное кольцо имеет разрез шириной 10 — 12 мм, что дает возможность плотно натянуть бандаж на корпус. Корпус валка укреплен на валу призматической шпонкой 10 и планкой 11, которая установлена в паз вала и привинчена болтами к торцу корпуса. Опоры валков выполнены на подшипниках качения, установленные в кольцо со сферой для самоустановки. На корпусах подшипников холостых подвижных валков установлены пружинные амортизаторы 12. При попадании между валками недробимого предмета (болт, гайка, кусок металла) подвижный валок, сжимая пружины, отходит от неподвижного валка и недробимый предмет проходит вместе с коксом, не повредив дробилки. Зазоры между верхними (8 — 10 мм) и нижними (1,5 — 2,5 мм) валками регулируют при помощи нажимных винтов 13. Каждый приводной валок вращается от электродвигателя 14 через редуктор 15 и промежуточный вал 16. Вращение холостым валкам передается от приводных валков через клиноременные передачи 17, расположенные по одной с каждой стороны дробилки. Для создания необходимого натяжения клиновых ремней на станине установлены натяжные устройства 18.  Рис. 4.2 Четырёхвалковая дробилка. В процессе работы дробилки поверхности бандажей валков изнашиваются по длине неравномерно, что снижает эффективность дробления. Изношенную поверхность бандажей восстанавливают непосредственно на дробилке путем проточки резцом с помощью специального механизма. Механизм проточки бандажей представляет собой съемный суппорт с механизмом продольной подачи. Суппорт с насаженной на него резцовой кареткой перемещается вдоль образующей валка с помощью винтовой пары. Техническая характеристика четырехвалковой дробилки твердого топлива следующая: Производительность,т/ч…………………………………………16 Размер поступающих кусков, мм………………………………..40 Размеры валка, мм: диаметр…………………………………………………….900 длина……………………………………………………….700 Частота вращения валков, мин-1: верхних……………………………………………………116 нижних…………………………………………………….179 Мощность привода валков, кВт: верхних……………………………………………………14/20 нижних…………………………………………………….40 В зависимости от крупности коксика стойкость бандажей валков между переточками составляет от одних до нескольких суток. Срок службы бандажей нижних валков после многократных переточек не превышает 2 — 2,5 мес. Раз в год вместе с нижними валками меняют и верхние. В отличие от выше рассмотренной разработана четырехвалковая дробилка ДЧГ 950×800 производительностью до 30 т/ч с индивидуальным приводом каждого валка от электродвигателя мощностью 37 кВт. (рис. 4.3).  Рис. 4.3 Четырёхвалковая дробилка с индивидуальным приводом валков. Дробилки молотковые нашли широкое применение и процессах шихтоподготовки на фабриках окускования. Дробилка (рис. 4.4) состоит из корпуса 1, ротора 2 смолотками 3, колосниковой решетки 9, механизмов 4 регулирования положения колосниковой решетки и привода 7.   Рис. 4.4 Молотковая дробилка Ротор дробилки собран из отдельных дисков, закрепленных на валу 5 шпонкой. Между дисками шарнирно на осях в шахматном порядке подвешены молотки 3 со съемными бойками. Вал ротора опирается на два самоустанавливающихся подшипника качения, корпуса которых смонтированы на опорах. Колосниковая решетка состоит из двух секций, охватывающих полуокружность ротора. Каждая из секций представляет собой раму с пазами, в которые укладываются колосники. Техническая характеристика молотковой дробилки: Производительность, т/ч………………………………………..250 Размер кусков, мм: поступающих……………………………………………..80 выходящих………………………………………………...3..0 Размеры ротора, мм: диаметр……………………………………………………1450 длина……………………………………………………….1300 Число рядов молотков……………………………………………10 Количество молотков……………………………………………..115 Масса молотка, кг…………………………………………………..43 Мощность электродвигателя, кВт……………………………….630 К наиболее изнашиваемым деталям дробилки относятся молотки, колосниковая решетка и футеровочные плиты. При износе одного конца молотки поворачивают на 180°. Таким образом, один комплект молотков на реверсивных дробилках используется дважды. Срок службы термообработанного молотка 1 мес. Для исключения возможности нарушения балансировки ротора необходимо заменять весь комплект молотков одновременно. На фабриках окускования для измельчения известняка и бентонита используются в основном шаровые мельницы трех типов: Ш-12, Ш-25 и Ш-50А. Технические характеристики этих агрегатов: Тип мельницы Ш-12 Ш-25 Ш-50А Производительность, т/ч 12 25 50 Диаметр барабана, м 2,87 34 37 Длина барабана, м 4,1 6,0 8,5 Частота вращения барабана, мин 18,7 17,2 16,2 Масса загружаемых шаров, т 30 56 100 Мощность электродвигателя, кВт 400-500 1000 2000 Замена шаров по мере их износа может производиться на ходу. В случае поддержания постоянной массы шаровой загрузки производительность мельниц и заданная крупность помола остаются неизменными в течение длительного времени. Шаровые мельницы не боятся попадания металлических предметов. С увеличением единичной мощности их преимущества увеличиваются, так как при этом снижаются удельные капитальные затраты на оборудование, Недостатками мельниц являются значительная металлоемкость конструкции, громоздкость фундаментов, повышенный шум в процессе работы, а также необходимость авторегулирования скорости подачи материала во избежание перерасхода электроэнергии на помол и чрезмерного износа шаров. Конструктивно мельницы различаются между собой опорными узлами. Барабан 7 мельниц Ш-12 и Ш-50А (рис. 4.5) опирается на фундамент через коренные подшипники 1 полыми цапфами 3, соединенными с торцевыми крышками 4, прикрепленными к фланцам барабана. К этим фланцам прикреплен также зубчатый венец 5.  Рис. 4.5 Мельница Барабан мельницы Ш-25 опирается на две пары опорных роликов бандажами, прикрепленными болтами к торцам барабана. Одна пара опорных роликов приводная, другая — не приводная. При такой конструкции опорных узлов загрузочное и разгрузочное отверстия мельницы практически могут иметь любые размеры, так как они не зависят от диаметра опорных подшипников, определяющих размеры цапф. Барабаны мельниц сварные или клепаные из толстолистовой стали, футеруются внутри плитами, предохраняющими стенки барабанов от износа. Загрузка и выгрузка материала в мельницах с коренными подшипниками происходит через неподвижные патрубки 2 и 8 и полые цапфы 3. Внутри цапф установлены спирали. В загрузочной цапфе спираль служит для транспортирования материала в барабан, а в разгрузочной обратная спираль служит для загрузки в барабан шаров против потока выгружаемого материала, а также способствует возврату крупных частиц в мельницу. Между патрубками и цапфами имеются уплотнения. Привод мельницы состоит из электродвигателя 9, цилиндрического редуктора 10, узла под венцовой шестерни 6 и зубчатого венца 5, закрепленного на барабане. Барабан заполняется примерно на половину объема шарами диаметром 40 мм. При вращении барабана шары за счет трения поднимаются на некоторую высоту, оттуда свободно или перекатываясь падают вниз. Через загрузочный патрубок внутрь барабана непрерывно подается материал, который ударом, раздавливанием, истиранием шарами измельчается и движется вдоль оси барабана за счет перепада уровней загрузки и разгрузки и напора непрерывной подачи. Измельченный до требуемой крупности материал увлекается потоком теплоносителя, подаваемого в мельницу от топочного агрегата и отсасываемого через сепаратор и группу циклонов вентиляторами. Внутренняя поверхность барабана и торцевых крышек мельниц, ограничивающая зону измельчения, футеруется износостойкими плитами, работающими на истирание. Ремонт мельниц в основном заключается в замене футеровок. Эксплуатационные затраты на футеровку мельниц весьма велики по сравнению с, затратами на другие детали (корпус, привод). Основным материалом для изготовления футеровок являются аустенитные марганцовистые стали. Наибольшее распространение получила сталь 110Г13Л (сталь Гадфильда). Успешно работают мельницы с резиновой футеровкой барабанов, стойкость которых в 3 — 4 раза выше металлических. Грохоты Сортировка сыпучих материалов путем грохочения имеет не меньшее значение чем усреднение руд илидробление флюсов и топлива. И от того, наскольконалажено и четко работает оборудование по пересеву, в значительной мере определяется интенсивность процесса спекания и качество агломерата. Так, например, даже небольшое количество крупного известняка в шихте фракциеи 4 – 5 мм ведет к образованию неоднородной микроструктуры агломерата. важной операцией в процессе производства агломерата. Крупные частицы известняка успевают только пройти стадию обжига, не растворившись в расплаве, в результате чего в в микроструктуре агломерата остаются очаги не усвоенной извести, по скоплению которых идет разрушение агломерата. Это чаще всего наблюдается при износе и порывах решетки грохота.Чаще всего на аглофабриках для сортировки шихтовых материалов применяют само центрирующие, инерционные или резонансные (рис.4.5) или самобалансные грохоты. Для сортировки известняка и мелочи кокса наибольшее применение получили инерционные грохоты (рис.4.6)  Рис. 4.5 Схемы грохотов  Рис. 4.6 Инерционный грохот. Лекция 5. Оборудование для дозирования компонентов шихты Дозирование компонентов шихты перед смешиванием и окомкованием является важнейшей операцией технологического процесса получения окускованного сырья, влияющей на его протекание и качество готового продукта. Соотношение составных частей шихты влияет на термические процессы при агломерации и обжиге окатышей, на скорость их протекания, на производительность машины и свойства готовых агломерата и окатышей. Поэтому дозирующие устройства должны выдавать компоненты шихты с минимально возможными отклонениями от требуемого технологией расхода. В практике производства окускованного сырья существуют два метода дозирования — объемныйи массовый.Объемный метод основан на том, что необходимое количество материала разгружается через отверстие определенного поперечного сечения. Питатели для объемного дозирования шиберные, барабанные, ячейковые, клапанные просты по конструкции и надежны в работе, однако неточности в дозировании достигают 50 %. Скорость истечения материала через отверстие в большой мере зависит от влажности, гранулометрического состава, пластических и других свойств, которые могут меняться по высоте бункера, из которого материал выгружается. Это вызывает погрешности дозирования. Метод дозирования по массе более точен, так как он обеспечивается весовыми дозаторами, имеющими в своем составе транспортирующее, подающее материал устройство и сблокированный с ним взвешивающий механизм, а также систему приборов, автоматически регулирующих работу механизмов дозатора по обеспечению заданной величины расхода с точностью В агломерационном производстве по объему дозируют окалину, колошниковую пыль и другие компоненты, которые добавляются в шихту в малом количестве и содержат большой процент железа. Такие компоненты дозируют ленточными дозаторами типа ЛДА. Основные составляющие агломерационной шихты – концентрат, руду, топливо и флюсующие добавки подают тарельчатыми и электровибрационными питателями, работающими в комплекте с ленточными весами (ВЛ). Питатели тарельчатые. Это основной тип питателей, устанавливаемых на агломерационных фабриках и фабриках окатышей для выгрузки и I бункеров основных компонентов шихты с различной производительностью. Питатель (рис. 5.1 и 5.2) состоит из тарели (диска), редуктора и электродвигателя. Диск, являющийся рабочим органом питателя, установлен на выходном валу трехступенчатого цилиндро-конического редуктора. Для предотвращения износа рабочая поверхность диска футерована стальными плитами или плитами из каменного литья, долговечность которых по сравнению со стальными в 4–5 раз больше. Привод вращения диска от электродвигателя постоянного либо переменного тока. Питатель устанавливается под бункером, имеющим в нижней части секторный вырез, через который сыпучие материалы выгружаются на вращающийся диск скребком на ленточный конвейер. Производительность питателя регулируется скоростью вращения диска и положением скребка.   Рис. 5.2 Тарельчатый питатель Питатели электровибрационныеобеспечивают равномерную выдачу и транспортирование сыпучих материалов из бункеров. Питатели допускают запуск под нагрузкой, поэтому используются в качестве затворов. Питатель представляет собой лоток с электромагнитным вибратором, сообщающим лотку большую частоту колебаний. Вибропитатель (рис. 5.3) состоит из следующих основных узлов: лотка 1, представляющего собой сварной желоб, снизу или сверху к которому под углом 20° к линии днища крепится электромагнитный вибропривод 3, пружинных амортизаторов 2, при помощи которых питатель подвешивают к конструкциям цеха на тягах 4 регулируемой длины.   Рис. 5.3 Питатель электровибрационный.  Рис.5.3 Тележка с дозатором. Питатели ленточные или барабанныеприменяются на агломерационных фабриках и на фабриках по производству окатышей для выдачи топлива, известняка и бентонита из бункеров, приемных воронок на конвейеры, в дробилку, грохот или мельницу. Существуют разные конструкции ленточных питателей, однако основные принципы их аналогичны. Питатель — это короткий транспортер, лента которого огибает приводной и натяжной барабаны, а несущая ветвь ленты опирается на роликоопоры , установленные на раме между приводным и натяжным барабанами. Приводной барабан вращается от электродвигателя через механизм движения ленты. Скорость движения ленты регулируется установкой сменных шестерен или звездочек либо изменением скорости вращения вала электродвигателя. Наибольшее распространение в настоящее время в производстве агломерата и окатышей получили рычажно-механические устройства измерения массы подаваемого в технологический процесс материала. Дозаторы типа ЛДА(рис.5.4) представляют собой комплект электровибропитателя 1 и взвешивающего ленточного конвейера 2. дозатор устанавливают — подвешивают к разгрузочной горловине бункера и мак риал электровибрационным питателем подается из него на конвейер, где происходит непрерывное взвешивание. Конвейер представляет собой носовую платформу, на которой установлено рычажно-механическое измерительное устройство и прибор, регистрирующий и показывающий производительность дозатора. Дозаторы выпускаются с шириной лент весового транспортера 500, 800 и 1000 мм.  Рис. 5.4. Дозаторы типа ЛДА Весы автоматические ЛТМ-100предназначены для непрерывного взвешивания сыпучих материалов, транспортируемых стационарными ленточными конвейерами шириной 0,4 - 2,0 м, и состоят из весовой платформы , рычажной системы , счетного механизмаи датчика скорости . Весовая платформа представляет собой раму с установленными на ней двумя роликовыми опорами . Рычажная система служит для передачи усилия от весовой платформы на счетный механизм, предназначенный для определения массы материала на ленте транспортера. . Весоизмерители ленточные (рис. 5.5) осуществляют непрерывное измерение массы материалов (расхода), поступающих на ленту транспортера, установленного на платформе весов.  Рис. 5.5 Весовой измеритель ленточный типа ВЛ Привод транспортера состоит из электродвигателя и червячного редуктора, соединенного с приводным барабаном транспортера цепной передачей. |