Лекция Оборудование фабрик для окускования рудных материалов

Скачать 33.58 Mb. Скачать 33.58 Mb.

|

|

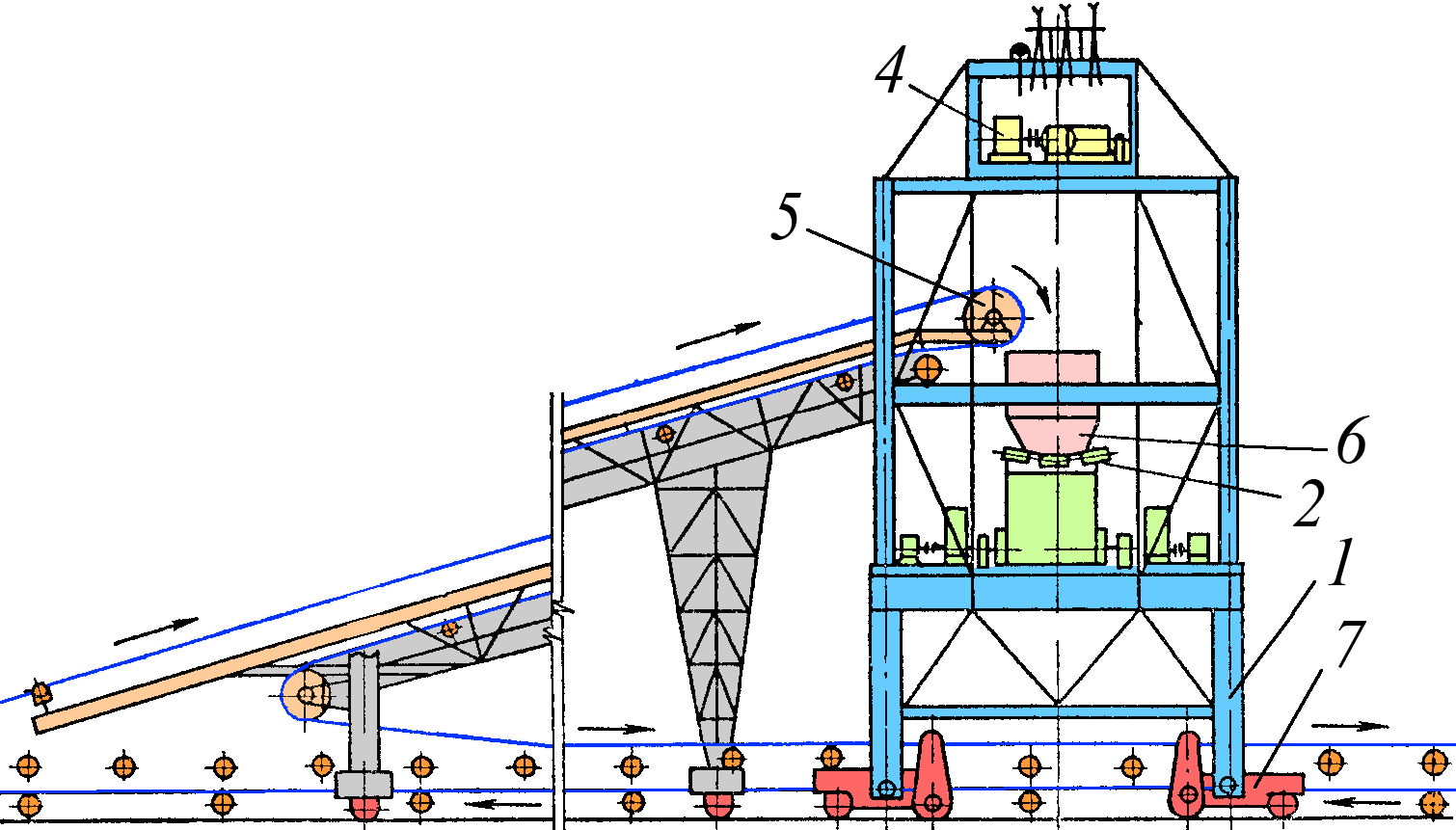

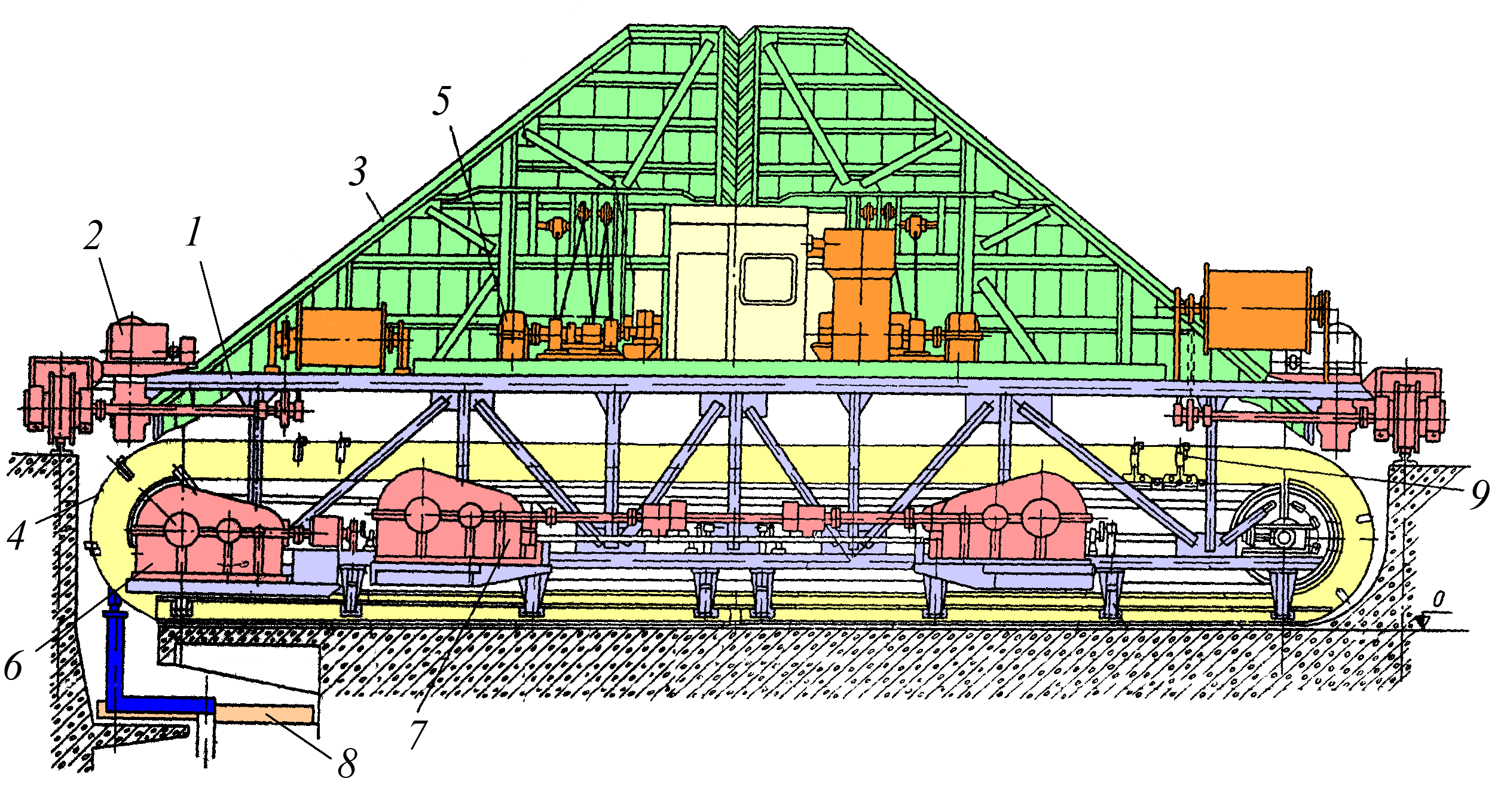

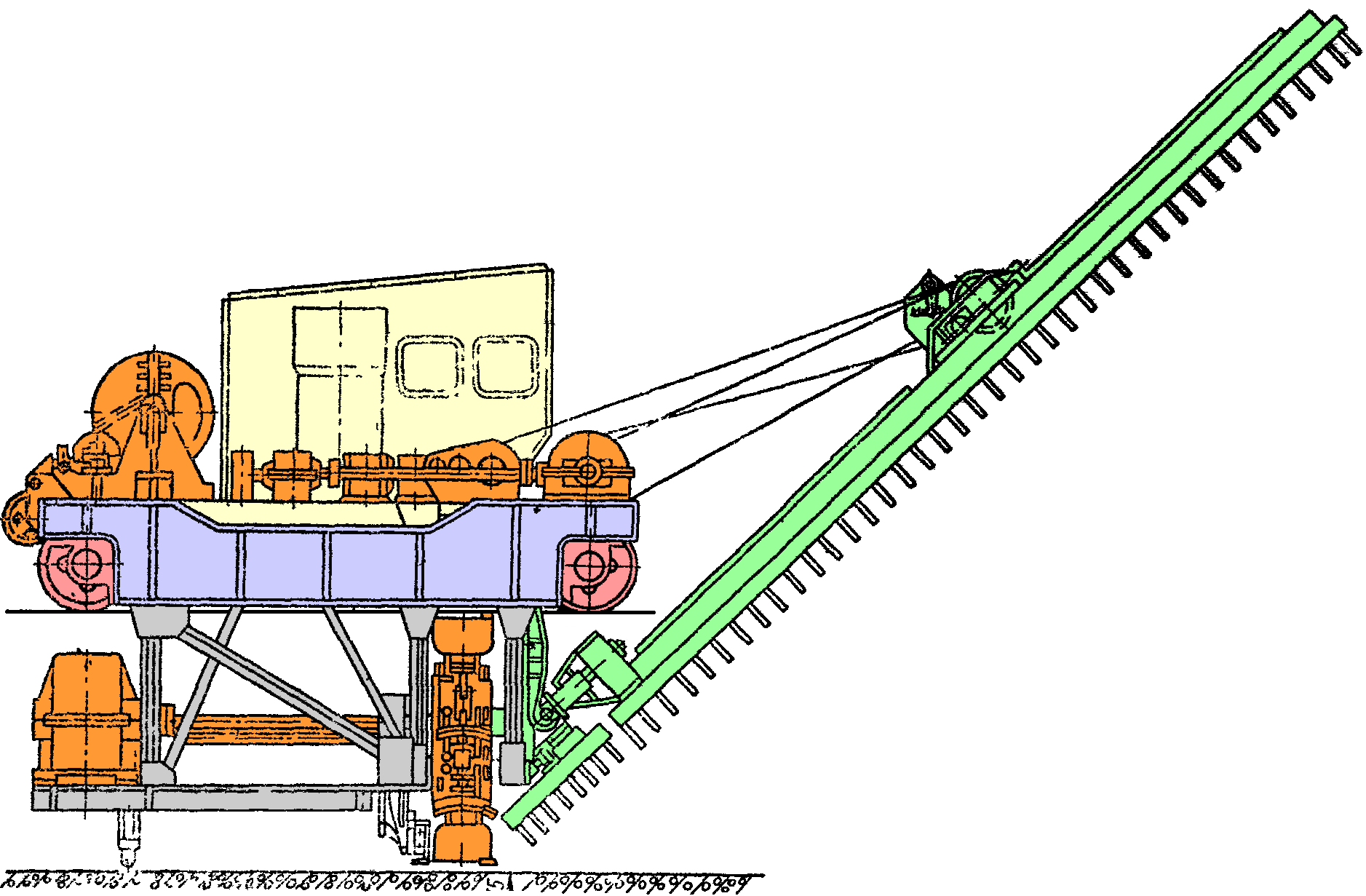

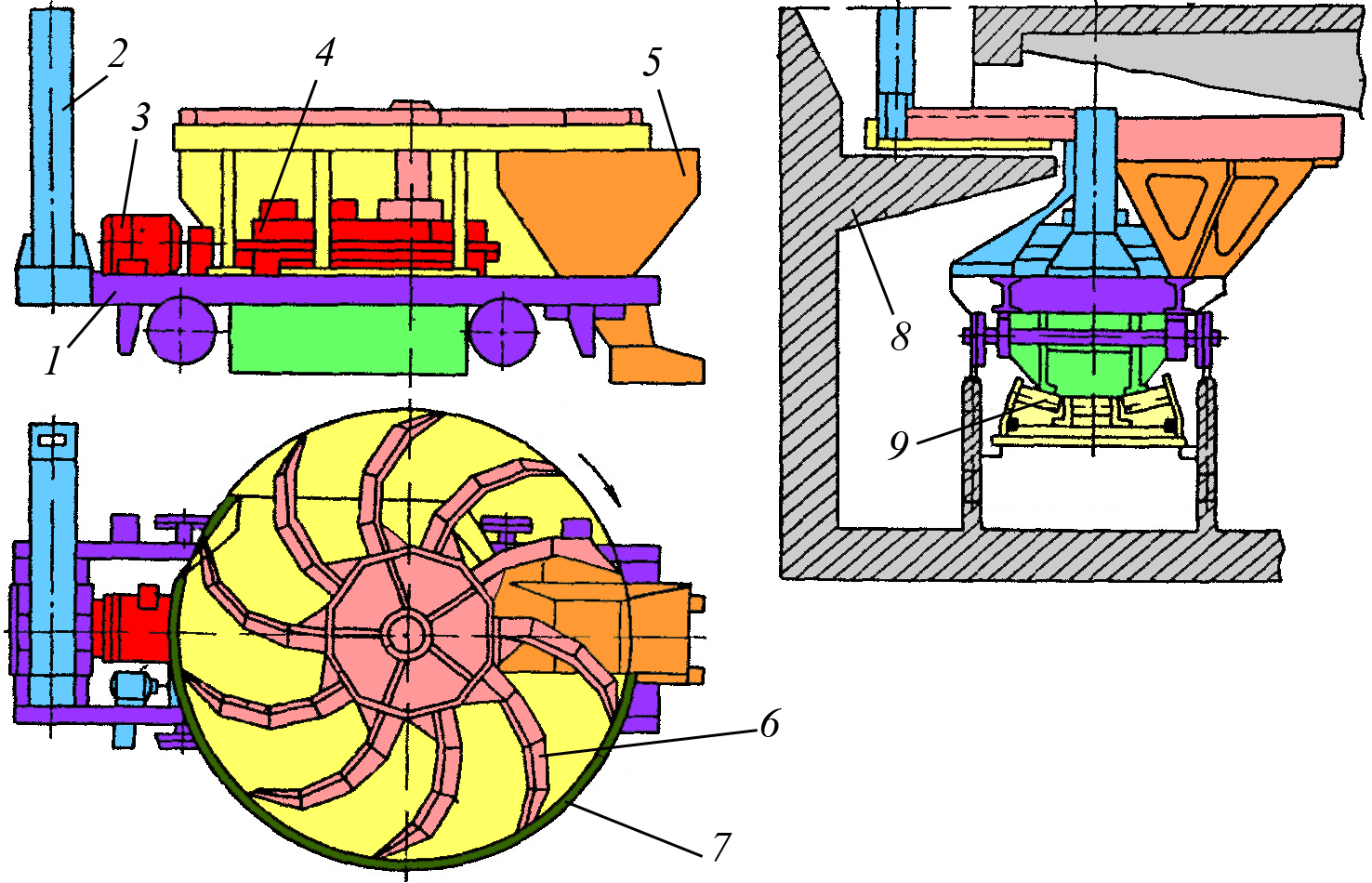

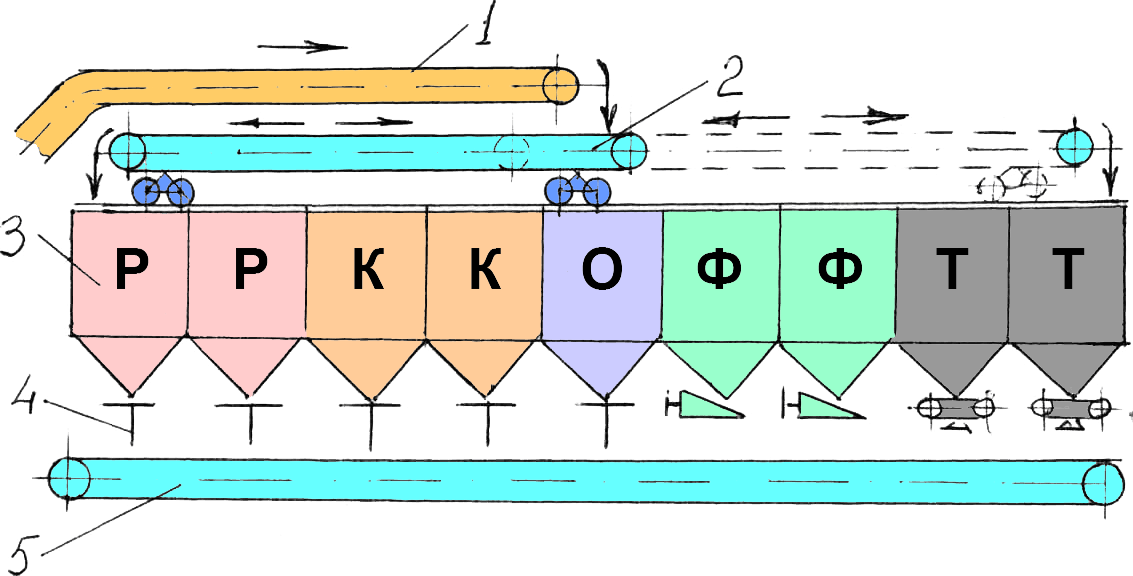

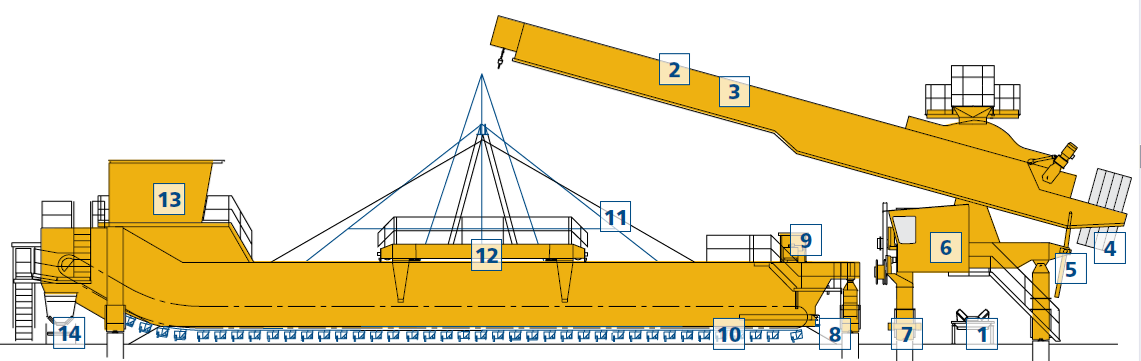

Штабелеукладчик двухконсольный Штабелеукладчик служит для послойной укладки сыпучих материалов в один или два штабеля рудоусреднительного склада, что обеспечивает первую стадию усреднения. На металлоконструкции 1 укладчика (рис. 2.3) расположены два консольных конвейера 2, лебедки 3 для управления наклоном этих конвейеров каждая с мощностью электродвигателя 7,5 кВт. Шихту на консольные конвейеры 2 подают ленточным конвейером 4 при помощи разгрузочной тележки 5. Привод конвейера установлен в конце штабеля. Тележка связана с металлоконструкцией 1 укладчика автосцепкой и перемещается на ходовых колесах; колея тележки такая же, как и у укладчика. Шихта, ссыпающаяся с консольного барабана, попадает в распределительную воронку 6, имеющую два рукава с электрифицированными шиберами, что позволяет подавать материал на неподвижную часть левого или правого консольных конвейеров (или на оба одновременно). Каждый консольный конвейер имеет отдельный привод, состоящий из электродвигателя мощностью 75 кВт, редуктора и барабана; скорость движения ленты 1,85 м/с. Для перемещения укладчика служат четыре одинаковых привода 7, каждый из которых состоит из двигателя мощностью 22 кВт и вертикального редуктора; скорость передвижения укладчика 0,8 м/с. Производительность укладчика до 750 м3/ч.   Рис. 2.3 Штабелеукладчик шихтовых материалов Штабелезаборщик двухроторный Штабелезаборщик также является машиной (рис. 2.4) для усреднения материала штабеля, образованного штабелеукладчиком. Несущей конструкцией машины является мост 1, на котором уложены рельсовые пути для перемещения двух кареток и с роторами 2 и рыхлителями (боронами) 3. На мосту расположен реверсивный ленточный конвейер 4 с приводом для выдачи материала через приемные бункеры на отводящие конвейеры . Механизм передвижения 5 моста включает в себя четыре колесных балансира, являющихся опорами концевых балок. На задних балансирах расположен привод вращения колес, состоящий из двух двигателей, дифференциального редуктора и коническо-цилиндрического редуктора. Один из двигателей мощностью 0,9 кВт включается при медленном рабочем ходе усреднителя (0,02 м/с), другой — мощностью 15 кВт при быстром возврате (0,24 м/с) усреднителя в исходное положение. Каретки соединены между собой шарнирно посредством секции , на которой размещен привод перемещения кареток. Привод состоит из электродвигателя мощностью 110 кВт, двух цилиндрических редукторов, двух тормозов, двух блоков звездочек и двух ветвей цепи. Ограничение крайних положений кареток и реверсирование двигателя для изменения направления их движения осуществляется конечными выключателями. Каждая каретка представляет собой раму, опирающуюся на рельсы катками. Разрыхлитель 3 удерживается системой пространственных рычагов. Изменение угла наклона разрыхлителя в пределах от 35 до 46° осуществляют поворотом рычагов с помощью привода, состоящего из электродвигателя и червячно-винтового редуктора. Ротор 2 представляет собой сварное кольцо с закрепленными на его внешней поверхности двенадцатью ковшами (диаметр ротора по ковшам 6786 мм). Наличие на усреднителе двух роторов обеспечивает равномерную загрузку отводящего конвейера и более высокую однородность материала вследствие снижения влияния сегрегации. К торцу кольца прикреплен зубчатый венец для вращения ротора. Привод вращения ротора состоит из электродвигателя мощностью 55 кВт, цилиндрического редуктора и открытой зубчатой пары. Частота вращения ротора 3,58 об/мнн. Емкость ковшей ротора 0,23 м3. При подъезде усреднителя к торцу штабеля зубья разрыхлителей внедряются в материал, а при движении кареток вдоль моста усреднителя происходит срезание слоя материала, который, ссыпаясь, подбирается ковшами роторов и передается в бункера, расположенные на каретках. Из бункеров материал укладывается на ленту конвейера усреднителя и передается на отводящие конвейеры 10 склада. Привод ленты конвейера состоит из электродвигателя мощностью 40 кВт и цилиндрического редуктора. Скорость ленты конвейера 2,09 м/с. Производительность усреднителя до 600 м3/ч. Передаточная тележка 5 служит для передачи штабелеукладчика или заборщика из одного отсека склада в другой. Тележка имеет три параллельно установленные сварные балки, шарнирно соединенные между собой. На каждой балке укреплено по одному рельсу; расстояние между одной парой рельс 8,0 м (для штабелеукладчика), а между другой — 27,5 м (для усреднителя). Рельсы тележки стыкуются с рельсами усреднителя или укладчика шихты. Каждая балка тележки опирается на четыре ходовых колеса , два из них приводные. Привод состоит из двухскоростного двигателя мощностью 5/1,8 кВт, вертикального цилиндрического редуктора и тормоза. Скорость перемещения тележки рабочая 0,166 м/с и установочная 0,05 м/с.  Рис. 2.4. Двухроторный штабелезаборщик Штабелезаборщик со скребковым конвейером Заборщик служит для послойного забора материалов из штабеля и подачи его на отводящий ленточный конвейер. Основными узлами заборщика (рис. 2.5 ) являются мост 1 механизм передвижения 2, рыхлитель 3 и скребковый конвейер 4. Мост имеет две площадки: на верхней установлены кабина управления, механизмы подьема рыхлителя и передвижения заборщика; на нижней площадке расположен привод 5 скребкового конвейера 4, два привода 6 и 7 возвратно – поступательного движения 8 рыхлителя 3. Рыхлитель состоит из двух симметрично расположенных относительно вертикальной плоскости секций. Служит он для разрыхления торцовой поверхности штабедя материала и ссыпания его в зону действия скребкового конвейера. Каждая секция рыхлителя связана с кривошипно – шатунным механизмом ее привода так, что секции движутся в противоположных направлениях. При работе секции устанавливают под углом 40 – 50 град., а при траспортировке – 60 град. Ход рыхлителя равен 550 мм , число двойных ходов в минуту 5,9. Режущие зуюья расположены на продольных балках рыхлителя с шагом 510 мм. Конвейер 4 со скребками служит для выдачи ссыпающего с торцовой поверхности штабеля материала в зону действия лопастного питателя 9 отводящего ленточного конвейера. звено скребкового конвейера состоит из втулочно – роликовой цепи, каждый второй палец - удлинен. К консольным концам этих пальцев прикреплена каретка со скребком. Пластинчатая цепь огибает натяжные и приводные звездочки. Привод конвейера состоит из электродвигателя и редуктора. Заборщик перемещается по рельсам, уложенным на подпорных стенках. Механизм передвижения сострит из двух одинаковых приводов 10 ходовых колес. Вращение колес возможно от электродвигателей холостого и рабочего хода через дефферециальный и вертикальный коническо-цилиндрический редукторы, соединенные зубчатыми муфтами с промежуточным валом. Сцепляющее устройство11, служащее для соединения заборщика с лопастным питателем 9, представляет собой жесткий кронштейн, на котором шарнирно закреплен рычаг с зубом. При опускании (вручную) рычага зуб входит в паз хобота лопастного питателя. При перемещении заборщика с ним движется и лопастной питатель.   Рис. 2.5 Штабелезаборщиком со скребковым конвейером Лопастной питатель Лопастной питатель служит для выдачи материала из траншеи щелевого затвора на отводящий ленточный конвейер склада. Лопастной питатель (рис. 2.6) . Состоит из тележки 1, которая перемещается на не приводных колесах по рельсовому пути, проложенному вдоль отводящего ленточного конвейера 9. На тележке размещены электродвигатель 3 и конически – цилиндрический редуктор 4, на вертикальном тихоходном валу которого установлен лопастное колесо 6 сварной конструкции диаметром 3000 мм. Колесо ограждено с одной стороны кожухом 7. Материал, лежащий на полке щелевого затвора 8 и подаваемый скребковым конвейером, заборщик сгребает лопастями в воронку 5, откуда поступает на отводящий конвейер 9. Перемещается питатель вместе с заборщиком, сцепляющее устройство которого соединено с хоботом 2 питателя.  Рис. 2.6 Лопастной питатель Оборудование для распределения материалов по бункерам На окомковательных и агломерационных фабриках в основном применяются два способа подачи и распределения материалов в бункера: при помощи передвижного реверсивного конвейера или передвижной разгрузочной тележки. Передвижные реверсивные конвейеры (рис. 2.7) устанавливаются в шихтовых отделениях агломерационных и обжиговых фабрик для распределения исходных сырьевых материалов с насыпной массой до 2,6 т/м3 по бункерам. Конструктивно элементы передвижного реверсивного конвейера ничем не отличаются от деталей стационарных ленточных конвейеров. Конвейеры снабжены колесами для передвижения по рельсовому пути.  Рис. 2.7 Реверсивный передвижной конвейер Передвижные ленточные конвейеры изготавливают с шириной ленты 1600 и 2000 мм. Производительность 1500 - 4400 т/ч в зависимости от скорости ленты (1,5 – 2,28 м/с). Самоходные разгрузочные тележки (рис. 2.8) устанавливаются на ленточном конвейере для промежуточной разгрузки материалов с него в нескольких местах по ходу движения. На фабриках такие конвейеры устанавливают над бункерами руды, концентрата и других компонентов шихты.  Рис. 14. Самоходная разгрузочная тележка. Тележка барабанная разгрузочная представляет собой сварную раму, имеющую два колесных ската, один из которых получает вращение от электропривода. Привод движения тележки имеет электромагнитный тормоз. На раме смонтированы верхний и нижний огибающие барабаны, поддерживающие конвейерную ленту, роликовые опоры и два вертикальных направляющих ролика. Разгрузочная тележка имеет воронки для выдачи материала на обе или на одну сторону по ходу движения. Скорость передвижения разгрузочных тележек 0,2 — 0,3 м/с. Лекция 3. Современные усреднительные склады для рудных материалов Продольные склады BS - Штабелирование в продольном складе с мостовым скребковым конвейером Продольный склад с мостовым скребковым конвейером типа BS (рис.3.1) работает с двумя штабелями. Один штабель пополняется, а из другого производится выемка.    Рис. 3.1 Продольный склад с одноконсольным штабелезаборщиком и скребковым штабелезаборщиком 1 Подающий ленточный конвейер; 2 Стрела; 3 Конвейерная лента на стреле; 4 Противовес стрелы; 5 Система управления стрелой; 6 Кабина оператора; 7 Тележка штабелеукладчика; 8 Тележка реклаймера; 9 Гидравлический узел натяжения; 10 Цепь скрепера; 11 Подгребающая борона; 12 Тележка скребка; 13 Кабина оператора; 14 Выходящий ленточный конвейер Материал, который поступает на ленточном конвейере, ссыпается со стрелы штабелеукладчика, передвигающегося на рельсах, вдоль склада с заданной скоростью. Высота над гребнем штабеля находится на минимальном уровне для уменьшения выброса пыли. Выгрузка из штабеля производится с передней стороны под естественным углом осыпания материала. Штабелезаборщик, в котором мостовой кран перемещается по рельсам в любую сторону штабеля. На кране смонтирована система сгребания, перемещение которой приводит к осыпанию материала к основанию штабеля. Чтобы рассредоточить слипшиеся и плохо распределенные материалы можно применить активные бороны (рис.3.2). Материал при помощи скребкового конвейера перемещается на ленточный конвейер разгрузки. Скос компенсируется автоматически. Вмешательство оператора в работу системы требуется только при маневрировании от одного штабеля к другому.  Рис. 3.2 Штабелезаборщик со скребковым конвейером и активной бороной ВЕ – Склад с драглайн-экскаватором  Рис. 3.3 Усреднительный склад с цепным ковшовым эскаватором Склад цепного ковшового экскаватора типа BЕ (рис. 3.3 – 3.6), предназначен, в частности, для липких сыпучих материалов. Склад состоит из двух или более продольных штабелей с отсыпкой материала по методу Windrow. Пока укладывается один штабель, из другого осуществляется выемка материала под прямым углом к направлению укладки штабелей. Обычно склад имеет два штабелеукладочных моста, по одному с каждого конца склада. Материал поступает на склад по ленточному конвейеру, расположенному вдоль одной стороны склада. Материал выгружается на верхний конвейер на штабелеукладочном мосту и перемещается на нижний реверсивный челночный конвейер, который штабелирует материал в продольные ряды по методу Windrow.  Рис. 3.4 Штабелеукладочный мост  Рис.3.5 Схема усреднительного склада с двумя штабелеукладчиками и ковшовым усреднителем 1 Первый штабелеукладочный мост; 2 Конвейерная лента на мосту; 3 Кабина оператора; 4 Канатное колесо; 5 Ковшовая цепь; 6 Ковшовый электрический подъемник; 7 Мостовой реклаймер; 8 Кабина оператора; 9 Мостовой конвейер штабелеразгрузки; 10 Второй штабелеукладочный мост Система ковшовой цепи, опирающаяся на рычаг скрепера, подвешивается под фиксированным углом к мостовым балкам. Начиная со стенки котлована, выполняется заданный срез материала путем перемещения реклаймера в продольном направлении в штабель. Когда ковшовая цепь достигает противоположной стенки, осуществляется забор материала по всей поверхности штабеля. Затем выполняется новый срез материала в продольном направлении, и система ковшовой цепи перемещается в противоположном направлении. Ковшовая цепь выгружает материал на ленточный конвейер на мостовом реклаймере. Этот конвейер передает материал на выходной прорезиненный ленточный конвейер, расположенный вдоль боковой стороны склада. Вмешательство оператора в работу системы требуется только при маневрировании от одного штабеля к другому.  Рис. 3.6 Усреднительный склад с двумя штабелеукладчиками и ковшовым усреднителем PS - Продольный склад с мостовым скрепером Негомогенизирующий склад с мостовым скрепером типа PS обычно используется в производственных линиях в качестве буферных складов сыпучих материалов. При работе склада штабели располагаются в одну линию. При создании одного штабеля конусным методом или методом Шеврон, производится выемка другого штабеля. Материал поступает на склад на прорезиненном ленточном конвейере, расположенном вдоль одной стороны склада. Он разгружается на стрелу штабелеукладчика, которая поднимается и опускается для уменьшения выброса пыли. Альтернативно, штабелирование может осуществляться при помощи опрокидывателя, устанавливаемого над штабелем на опорной конструкции. Штабелеукладчик и мостовой скрепер передвигаются на отдельных рельсах вдоль склада. Мостовой скрепер состоит из рамы мостового крана с ковшовой цепью. Выборка материала производится скреперной цепью и подается постоянным потоком на выходной прорезиненный ленточный конвейер.  Рис. Мостовой скрепер с основной и вторичной стрелами для крытых складов

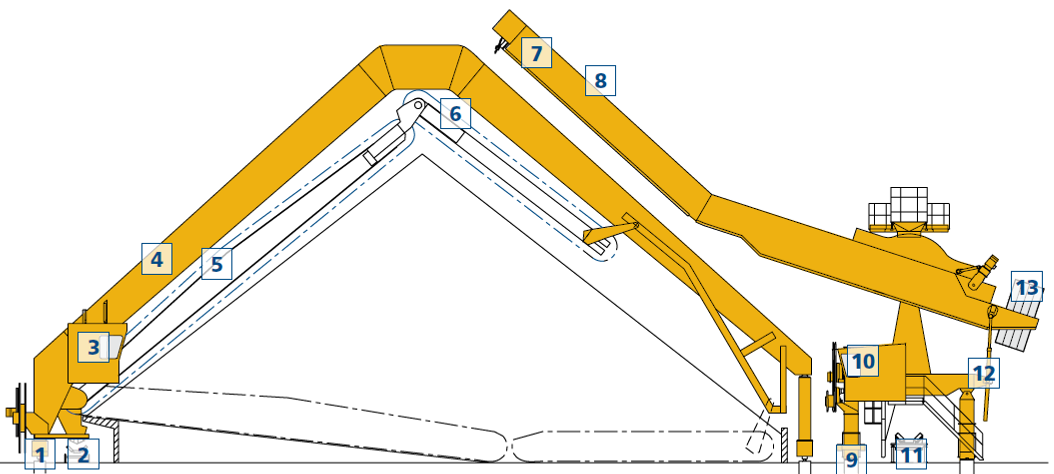

Рис. Схема продольного склада с мостовым скрепером 1 Тележка мостового штабелеукладчика; 2 Отводящий ленточный конвейер; 3 Кабина оператора; 4 Мостовой кран; 5 Первичный цепной скрепер; 6 Вторичный цепной скрепер; 7 Стрела; 8 Ленточный конвейер на стреле; 9 Тележка штабелеукладчика; 10 Кабина оператора; 11 Подающий ленточный конвейер; 12 Гидравлический цилиндр; 13 Противовес стрелы PS1 (мостовой скрепер с одной стрелой) и SPS1(полу-мостовой скрепер с одной стрелой) снабжены каждый лишь одной ковшовой цепью. PS2 (мостовой скрепер с двумя стрелами) снабжен первичной и вторичной скреперными цепями с одной стороны штабеля, кран же совершает возвратно-поступательные движения. Две системы скреперных цепей соединены вместе коленчатым соединением. Вторичный цепной скрепер поднимает материал на гребень штабеля, добавляя его в систему первичного цепного скрепера. Материал при помощи цепного скрепера перемещается на ленточный конвейер разгрузки. Вмешательство оператора в работу системы требуется только при маневрировании от одного штабеля к другому.  |