Лекция Оборудование фабрик для окускования рудных материалов

Скачать 33.58 Mb. Скачать 33.58 Mb.

|

|

Лекция 9. 2. Оборудование фабрик для производства окатышей

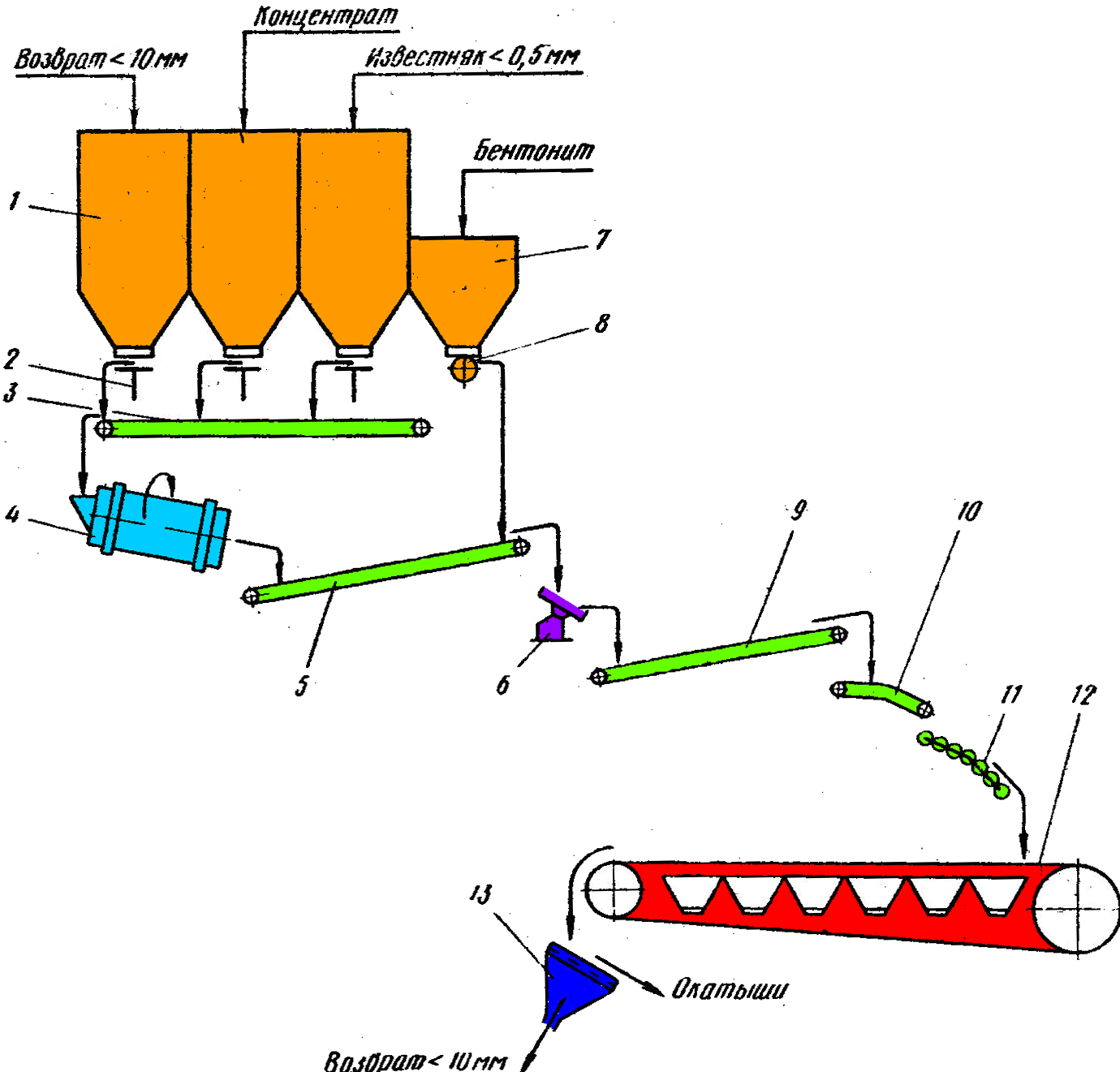

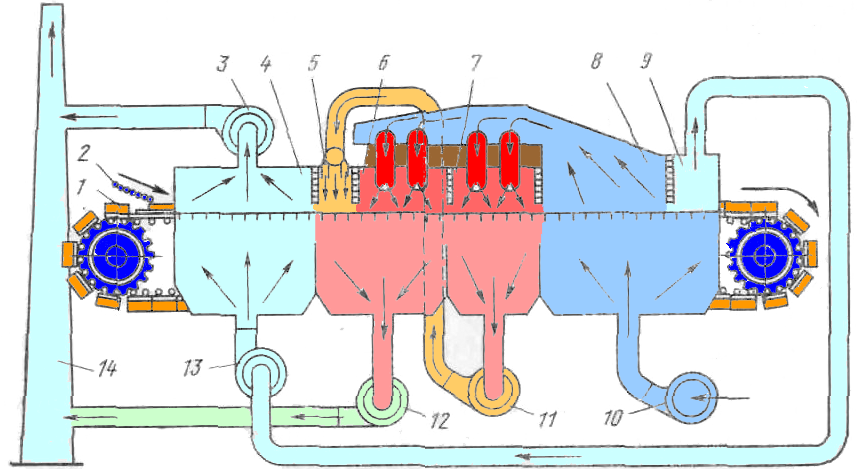

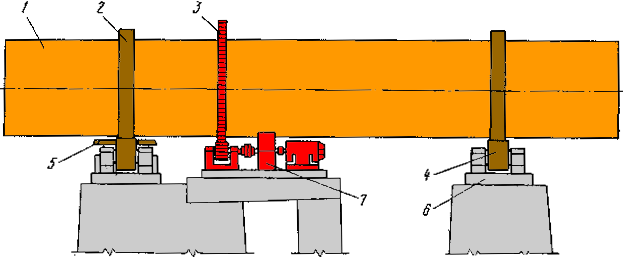

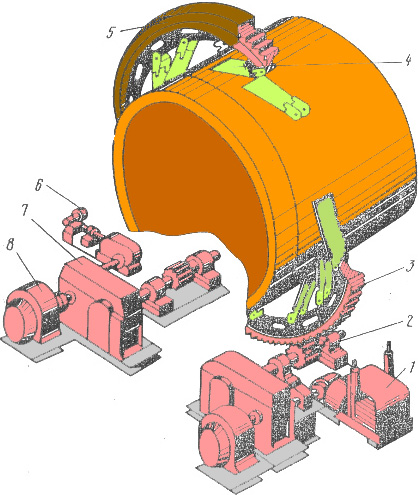

Фабрика по производству окатышей состоит из отделений подготовки шихты, окомкования и обжигового. Транспортная связь между машинами и агрегатами отделений осуществляется ленточными конвейерами. Основным компонентом для производства окатышей является тонкоизмельченный (до 0,080 мм) влажный концентрат. Принципиальная схема технологического процесса представлена на рис. 9.1. 2. Концентрат, известняк и возврат поступают в бункера 1, откуда питателями 2 в определенных соотношениях выдаются на конвейер 3, направляющий шихтовые материалы в смесительный барабан 4, по выходе из которого шихта конвейером 5 транспортируется в чашевый окомкователь 6. Перед окомкователем к шихте добавляется бентонит, подаваемый из бункера 7 питателем 8, В окомкователе происходит образование окатышей, чему в значительной степени способствует вода, подаваемая в гранулятор через распыляющую форсунку. Выходящие из окомкователя сырые окатыши транспортируются конвейером 9 к укладчику 10. С помощью укладчика окатыши подаются в питатель 11, который загружает их на машину 12 упрочняющего или упрочняюще – восстановительного обжига. После охлаждения готовые окатыши перед отправкой на склад подвергаются рассеву на грохоте 13.  Рис. 9.1 Принципиальная схема производства окатышей

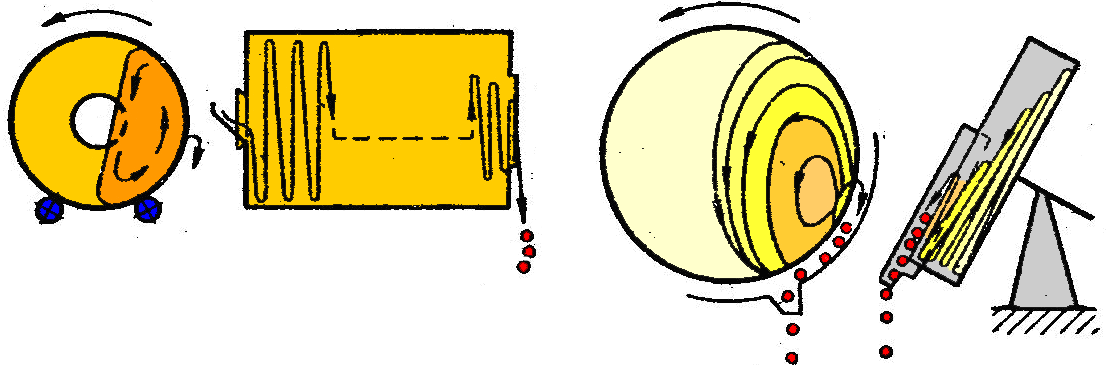

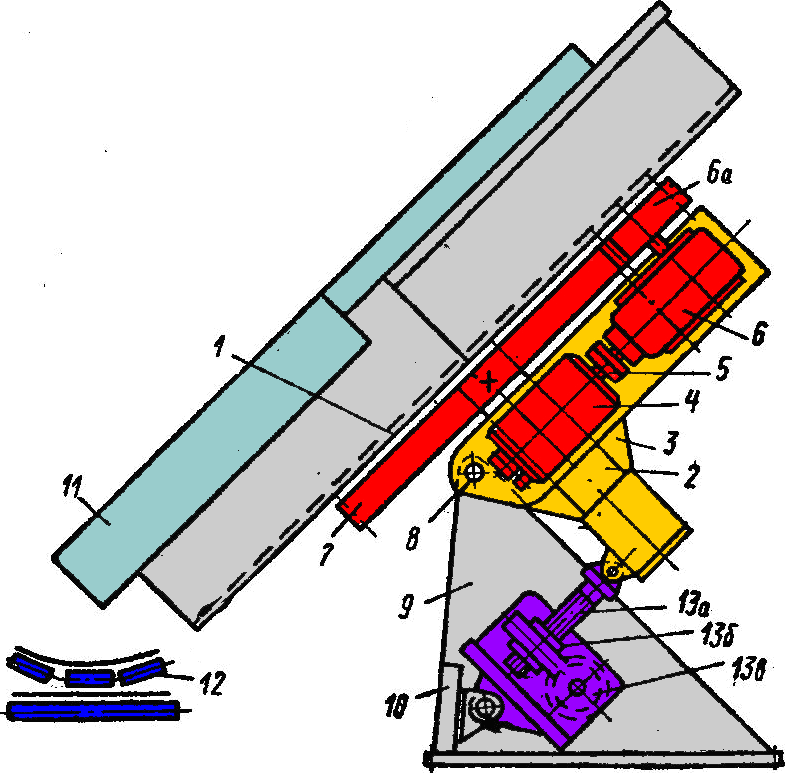

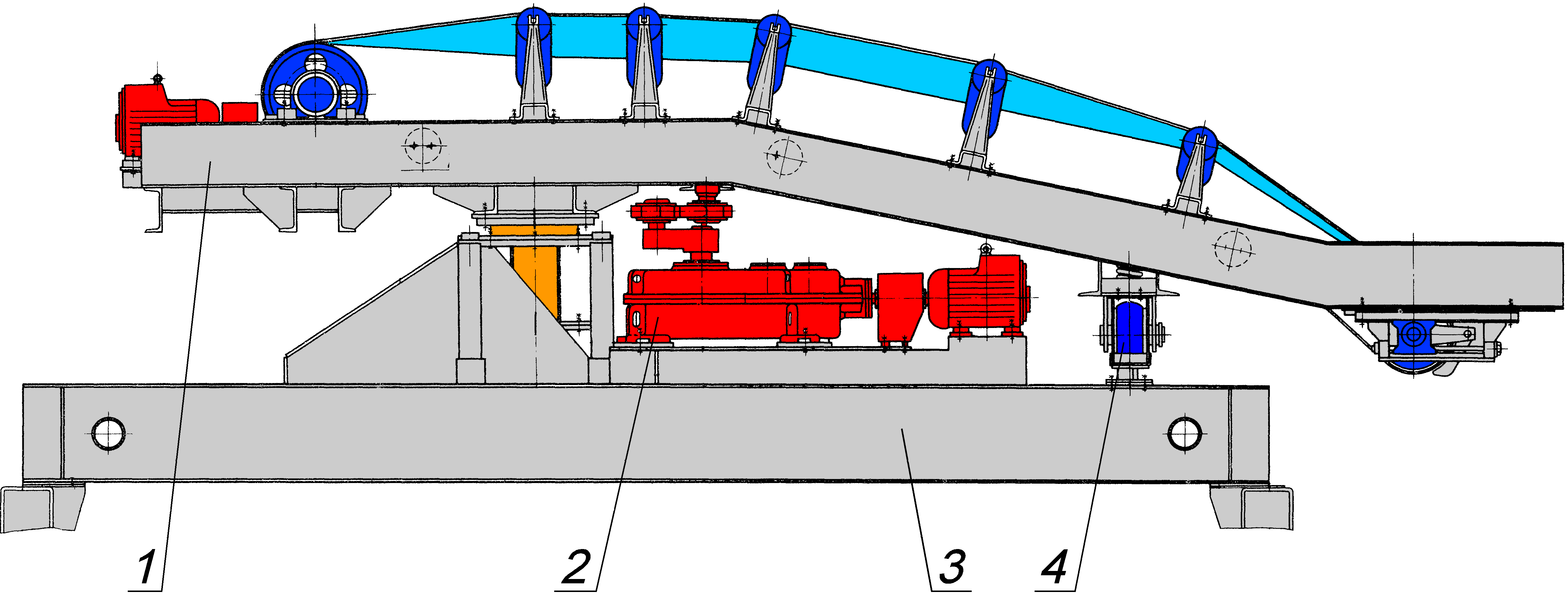

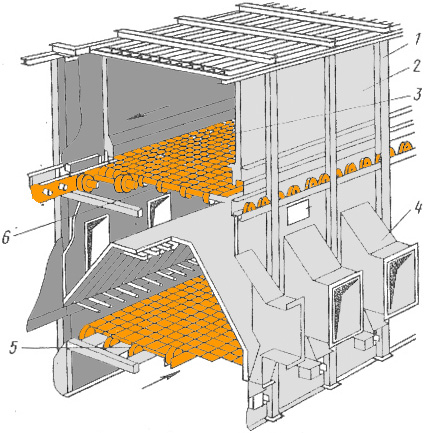

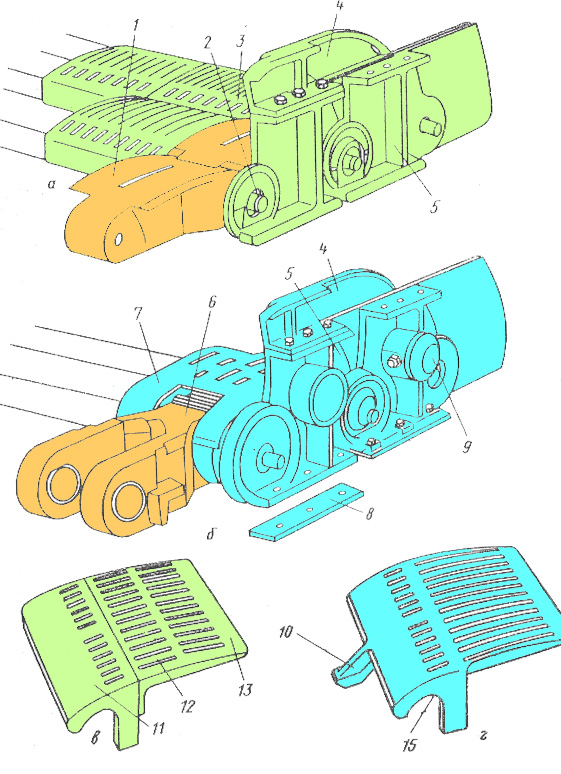

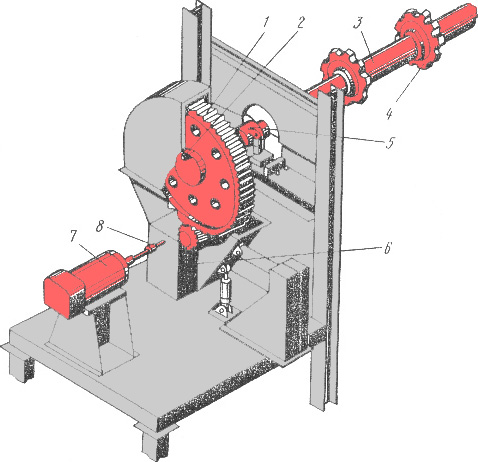

Барабанный и чашевый окомкователи На обогатительных фабриках после отправки на агломерационные фабрики агломерационные фабрики руды и концентрата крупностью 5 – 8 мм фракцию меньше 5,0 мм подвергают измельчению в мельницах. После смешивания концентрата и известняка (10 – 15 %) в барабанных смесителях и добавки бентонита (1,5 – 2,0 %) шихта подается в барабанные или чашевые окомкователи. Барабанные окомкователи для окатышей устанавливают в замкнутом цикле с грохотом, и подрешетный продукт (мелочь) направляют обратно в барабан в рециркуляцию, что ускоряет образование окатышей. Оптимальное количество циркуляционной нагрузки составляет 100 - 150 % от производительности оком-кователя. Производительность барабанных окомкователей 0,6 - 0,8 т/м2 в час. На рис. 9.2 .показаны схемы процессов образования окатышей в барабанном и чашевом окомкователях.  Рис. 9.2. Схемы процессов образования окатышей в барабанном (а) и чашевом (б) окомкователях Во вращающуюся чашу на открытую часть днища непрерывно подается шихта, которая в присутствии распыленной воды окомковывается, превращаясь в круглые тела – окатыши. По мере перемещения в чаше окатыши увеличиваются в диаметре, пересыпаются через борт чаши в разгрузочный лоток и из него поступают на ленточный конвейер. Чашевые окомкователи применяются для получения сырых окатышей. Их применяют для окомкования однокомпонентных хорошо комкующихся шихт чс постоянными физико-химическими и минералогическими свойствами. В этом случае чашевые окомкователи могут давать классифицированные по крупности окатыши, что позволяет вести технологический процесс без циркуляционной нагрузки и грохочения. . Чашевые окомкователи по сравнению с барабанными имеют более высокую удельную производительность (2 — 3 т/м2 в час). При вращении наклонной чаши материал располагается в первом квадранте по ходу вращения. Свежий концентрат подается на открытую часть днища, обычно в третий квадрант. Мелкие окатыши при вращении чаши поднимаются, увлекаемые материалом, на значительную высоту. Такой подъем мелких окатышей и последующее многократное скатывание по поверхности материала в чаше обеспечивает слоевое наращивание окатышей до кондиционного размера (8 – 15 мм). Характерной технологической особенностью чашевого окомкователя является создание организованного движения материала, при котором мелкие фракции и крупные окатыши движутся по разным траекториям, благодаря чему происходит разделение по крупности и выдача из окомкователя лишь окатышей определенного размера, т.е. классифицированного по крупности продукта. На рис. 9.3 показаны механизмы вращения и наклона чашевого окомкователя, который состоит из чаши, привода, опоры, рамы, механизмов вращения, наклона и очистки. Чаша 1 на оси 2 вращается в опоре 3.  Рис. 9.3. Механизмы вращения и наклона чаши чашевого окомкователя Привод вращения чаши состоит из электродвигателя 4 постоянного тока, муфты 5, коническо – цилиндрицеского редуктора 6. На тихоходном валу редуктора установлена шестерня 6а, находящаяся в зацеплении с зубчатым венцом 7, который закреплен на чаше и вращает ее при включении электродвигателя. Опора 3 на осях 8 шарнирно закреплена на раме, состоящей из двух стоек 9, которые соединены поперечной балкой 10. Механизм наклона чаши состоит из тяги – винта 13а , связывающего между собой балку 10 и опору 3, к которым шарнино закреплены тяги винтовой пары 13б и червячной передачи 13в. При вращении червяка вручную винт, связанный с гайкой с червячным колесом, совершает поступательное движение, изменяя угол наклона чаши. Механизм очистки шестью радиально расположенными ножами очищает поверхности борта и днища. Увлажнение поступающей в чашу шихты производят форсунками с индивидуальными гибкими шлангами с вентелями для регулирования расхода воды. Из чаши готовые окатыши выгружают на конвейер 12 при помощи лотка 11, закрепленного каркасу. Техническая характеристика чашевых окомкователей Диаметр чаши, м ……………………………5,5 7,0 Высота борта, м …………………………… 0,8…. 0,8 Угловая скорость , с-1 …………………… 0,6 – 0,9 0,35 – 0,64. Угол наклона торели к горизонту, град… 45 – 55. 45 - 60. Привод вращения чаши: Общее передаточное число…………….83,5…………..125,2 Мощность электродвигателя, кВт………95……………..120 Производительность, т/ч ………………… .3о – 40…………80 – 90 2.3 Устройства для загрузки сырых окатышей на обжиговую машину Устройства для загрузки сырых окатышей на движущиеся тележки обжиговой машины должны обеспечивать постоянство высоты слоя по ее ширине и длине и минимальную высоту падения окатышей для предотвращения их разрушения. Для этих целей применяют последовательно устанавливаемые качающиеся укладчик и роликовый питатель. На укладчик сырые окатыши, полученные в окомкователе, подаются ленточным конвейером. Качающийся укладчик Укладчик (рис. 9.4) состоит из: рамы 1, на которой установлен ленточный конвейер с приводом ленты и опоры с приводом 2 качания конвейера. с приводом, состоящим из электродвигателя, червячного редуктора и соединительных муфт.  Рис. 9.4. Укладчик шихты качающийся. Рабочая ветвь бесконечной резинотканевой ленты, огибающей приводной и натяжной барабаны конвейера, поддерживается пятью, а холостая – тремя роликоопорами, закрепленными на раме. Натяжение ленты осуществляется с помощью натяжных винтов, перемещающих барабан. Рама размещена на опоре , в расточке которой установлена вертикальная ось вращения укладчика. Ось в опоре смонтирована на одном упорном шарикоподшипнике и двух радиальных роликоподшипниках. На конце оси установлена ступица, на которой закреплена рама конвейера. Качание конвейера осуществляется кривошипно-шатунным механизмом, кривошип которого установлен на выходном валу цилиндроконического трехступенчатого редуктора, соединенного муфтой с электродвигателем переменного тока. Изменение угловой амплитуды качания конвейера укладчика осуществляется путем установки сменных кривошипов радиусами: 180, 190 и 200 мм. Техническая характеристика качающихся укладчиков типа УК - 1600×5000 Производительность, т/ч ………………………….. 130 650 Ширина ленты, мм……………………………… 800 1600 Скорость ленты , м/с ……………………………….. 1,03 0,1 – 0,4 Число двойных качаний в минуту…………………..10,3 6,5 - 13 Мощность электродвигателя привода, кВт………….3,6 7 Роликовый питатель Роликовый питатель (рис. 9.5), предназначенный для укладки сырых окатышей на обжиговую машину, представляет собой наклонный роликовый конвейер с гладкими гуммированными роликами диаметром 150 мм. Ролики питателя устанавливаются на подшипниках в двух боковых рамах. На консолях роликов закреплены приводные цилиндрические шестерни, которые находятся в зацеплении с паразитными шестернями, что обеспечивает вращение всех роликов в одном направлении. Привод роликов состоит из электродвигателя и редуктора, установленных на раме. Питатель имеет две зоны. В активной зоне ( угол наклона 3 - 12°) происходит загрузка окатышей, распределение их по ширине питателя и отсев мелочи. Зона разгрузки (угол наклона 28 - 34°) служит для плавной перегрузки окатышей на обжиговую машину. Привод каждого ролика осуществляется через упругую муфту, которая соединена с тихоходным валом мотор – редуктора.  Рис. 9.5. Роликовый питатель Техническая характеристика роликовых питателей Тип ………………………………… ПРЧ – 3000 ПР2 - 4000 . Число роликов……………………… ……58 57 Частота вращения роликов, об/мин… 20 – 60 63 Число электродвигателей………………… .2 57 Мощность электродвигателей, кВт……… 5,5….. 1,1 Привод………………………………. Групповой Индивидуальный 2.4 Машины и комплексы для обжига сырых окатышей Окатыши обжигают: - на конвейерных обжиговых машинах, - на комбинированных установках типа «решетка – печь – охладитель» и - в шахтных печах. Обжиговая конвейерная машина предназначена для сушки, подогрева, упрочняющего окислительного обжига и охлаждения железорудных окатышей. Процесс тепловой обработки окатышей на конвейерной машине заключается в постепенном их нагреве до температуры 1350 °С и последующем охлаждении (рис. 9.6). Для этого сырые окатыши, уложенные на колосниковые решетки тележек 1 с помощью укладчика и роликового питателя 2 последовательно проходят зоны сушки 4, подогрева 5, высокотемпературного обжига 6 и рекуперации 7, охлаждения 8 и 9. Суммарное время пребывания окатышей на ленте машины составляет 20 – 30 мин. На ленту сначала укладывается донная и бортовая постели. Обжиг окатышей производится продуктами сгорания газа, сжигаемого при помощи горелок, устанавливаемых в укрытиях – камерах зон подогрева и обжитга. В отличии от агломерационных машин обжиговые мащины имеют более низкий вакуум под решеткой ввиду высокой газопроницанмости слоя окатышей, что позволяет вместо эксгаустеров использовать высокотемпературные вентиляторы 3, 10 – 13. Продукты сгорания отводятся в трубу 14.  Рис. 9.6. Схема конвейерной машины для обжига окатышей (стрелками показаны газо-воздушные потоки) Техническая характеристика конвейерных машин Модель……………………………….ОК6 – 108 ОК1 – 306 ОК - 520 Активная рабочая площадь,…………….108 306 520 Ширина рабочей поверхности, м…………2 3 4 Число тележек…………………………….136 189 204 Скорость движения тележек, м/с…… 0,5 – 3,0 0,63 – 3,78 1,8 – 5,6 Толщина слоя окатышей,мм……………..250 350 350 Электродвигатель привода тележек: мощность, кВт………………… 20 32×2 - частота вращения , об/мин……… 580 730 - Производительность, млн. т/год…….. 0,7 – 0,8 2,15 – 2,22 3,1 – 3,5 Комбинированная установка для обжига окатышей. На рис. 9.7 представлена схема производства обожженных окатышей с помощью комбинированной установки «решетка – трубчатая печь – охладитель» (РПО). Из барабанного окомкователя 4 сырые окатыши поступают на конвейерную машину 5с колосниковой решеткой, затем во вращающуюся трубчатую печь 11, в которой происходит упрочняющий обжиг окатышей при температуре около 1350 °С, и в охладитель 9, где их температура снижается до 100 °С.  Рис. 9.7. Схема производства окатышей на установке решётка – вращающаяся трубчатая печь – охладитель. Нагрев сырых окатышей в печи 11 обеспечивается мощными форсунками или горелками 10 °С. Тепло сгорания нефти или газа с температурой около 1000° используется в головной части для подсушки сырых окатышей и подогрева на конвейерной машине 5 с колосниковой решеткой. Корпус трубы через бандажи опирается на опорные ролики (две или три опоры в зависимости от длины трубы) . Для предупреждения осевого смещения трубы установлены упорные ролики, расположенные с двух сторон бандажа. Привод осуществляется через зубчатый венец, закрепленный на трубе. Применение для привода двигателей постоянного тока позволяет плавно регулировать частоту вращения печи. Движущаяся цепная решетка (рис. ??) представляет собой конвейер, состоящий из бесконечной многорядной цепи с колошниковым полем, приводного вала с приводом и натяжного устройства. Каркас цепной решетки (рис. 68) выполнен в виде пространственной металлоконструкции, состоящий из вертикальных колон, продольных и поперечных балок. На продольных балках установлены приводной вал со звездочками, натяжное устройство и роликоопоры цепи решетки. В загрузочной зоне решетки установлено устройство для укладки окатышей на колосниковое поле, а в разгрузочной зоне к каркасу прикреплена рама привода, очистительное устройство и желоб для перегрузки окатышей в трубчатую печь.  Рис. 9.8. Цепная решётка Цепи состоят из цельных (рис. 9.9, а) или составных (рис. 9.9, б) звеньев, отлитых из легированной стали. Все звенья одного поперечного ряда насажены на общий стержень 2 , который служит также опорой для колосниковых плиток 3, устанавливаемых группами по три штуки между соседними рядами цепи.  Рис. 9.9. Элементы звеньяв цепной решётки: а – цельнолитое, б – составное. Привод цепной решетки (рис. 9.10) расположен в разгрузочном конце машины. Приводной вал 3 установлен на подшипниках качения 5 ,вынесены за пределы кожуха, благодаря чему они не подвержены воздействию высоких температур и абразивной пыли. На приводном валу установлено несколько звездочек 4, число которых зависит от ширины решетки и равно числу рядов цепи. Привод решетки включает зубчатое колесо 11,установленное нана приводном валу при помощи клиновой шпонки 2 редуктор 6, расположенный ниже зубчатого колеса, приводной электродвигатель 7 , соединенный с редуктором карданным валом 8 .  Рис. 9.10. Привод решётки. Вращающаяся трубчатая печь - наиболее высокотемпературный агрегат всей установки. Для обжига окисленных окатышей применяют печи большего (до 7,6 м) и сравнительно небольшей длины (до 56 м) . Печь (рис. 9.11) состоит из корпуса 1 с бандажами 2 и зубчатым венцом 3, опорных 4 и упорных 5 роликов, расположенных на рамах 6, главного 7 и аварийного приводов, загрузочной и разгрузочной камер, уплотнений,горелечного устройства.  Рис. 9.11. Схема вращающейся трубчатой печи. Корпус сварен из листовой стали толщиной до 100 мм. Корпус опирается на опорные ролики. От смещения – предусмотрены упорные ролики. Привод (рис. 9.12) состоит из двух кинематических цепей, расположенных по обе стороны печи . Каждый механизм включает подвенцовую шестерню 2 вал, которой установлен на подшипниках качения, редуктор 7,соединительные муфты и электродвигатель постоянного тока 8. Обе подвенечные шестерни входят в зацепление с зубчатым венцом 3 корпуса печи.  Рис. 9.12. Привод вращающейся трубчатой печи. Кольцевой охладитель предназначен для охлаждения обожженных окатышей, конструкция которого в разделе «Охладители агломерата». |