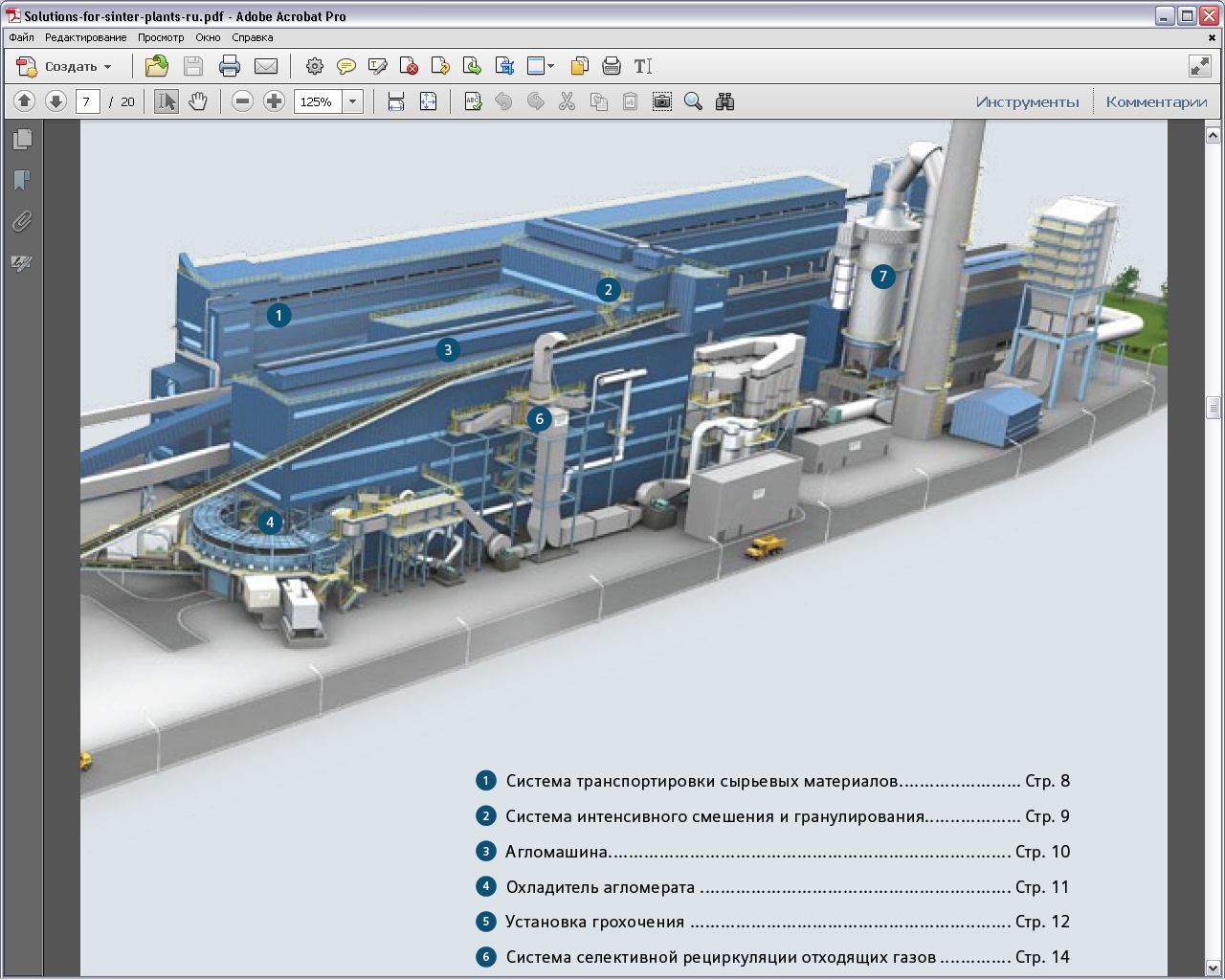

Лекция Оборудование фабрик для окускования рудных материалов

Скачать 33.58 Mb. Скачать 33.58 Mb.

|

|

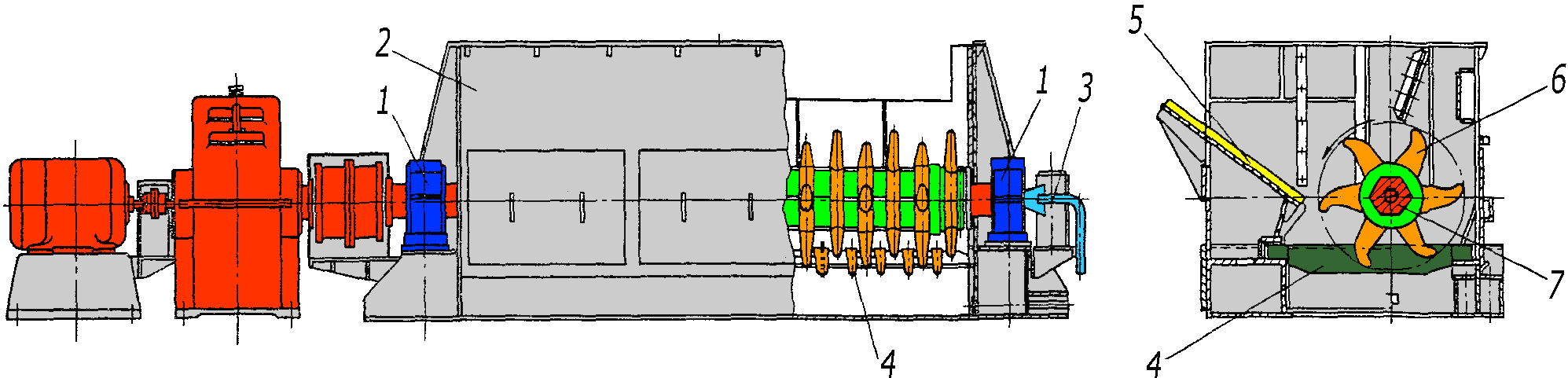

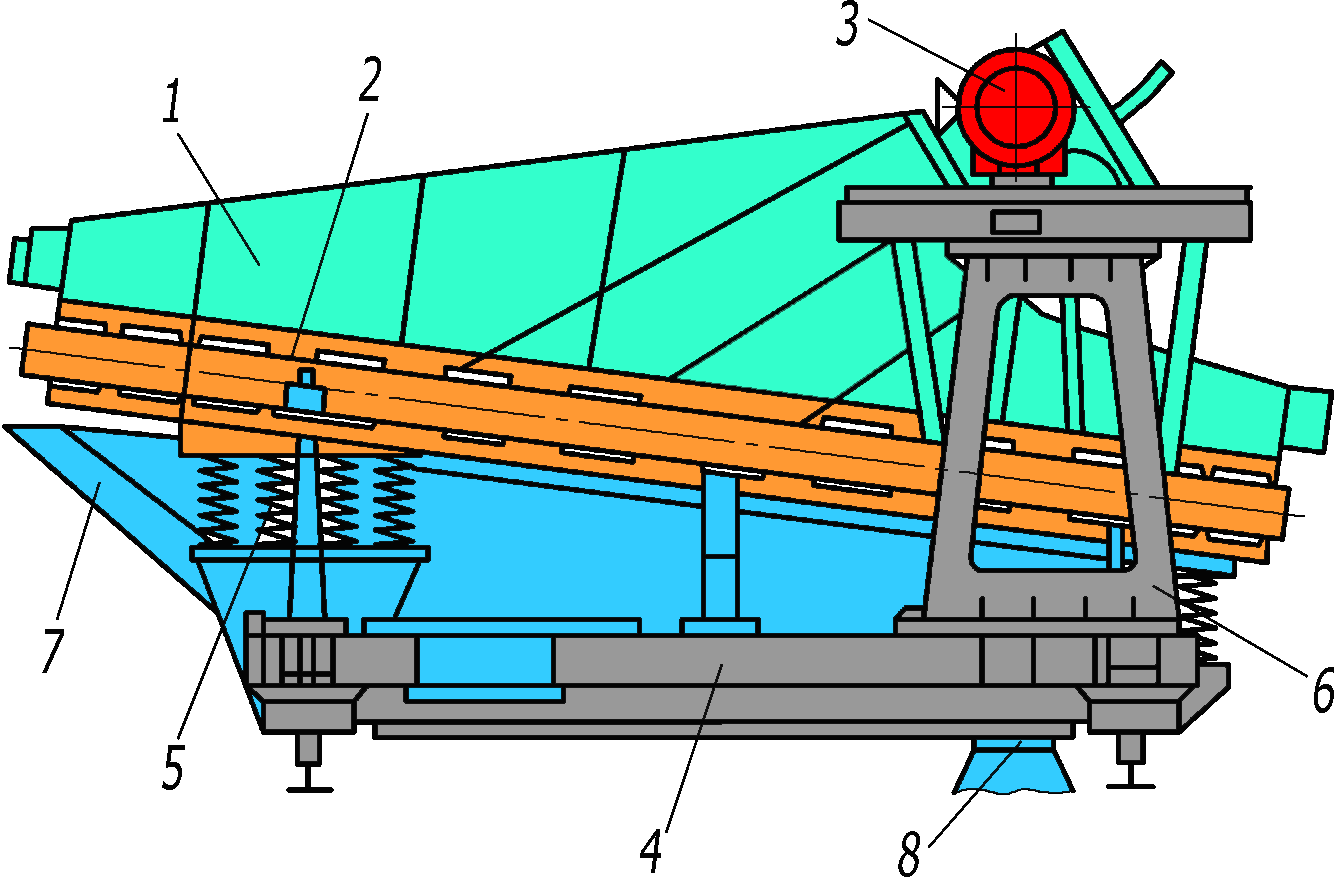

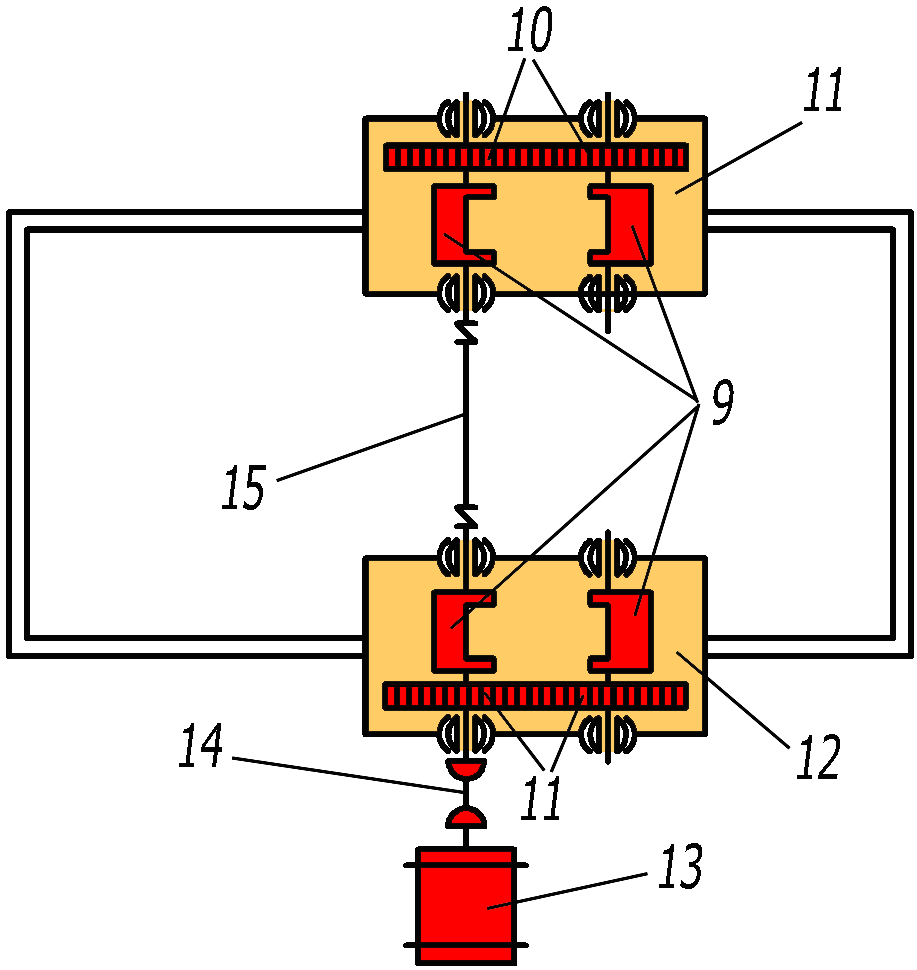

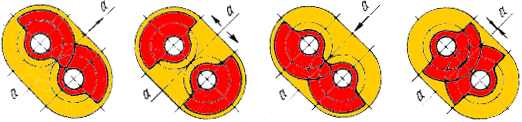

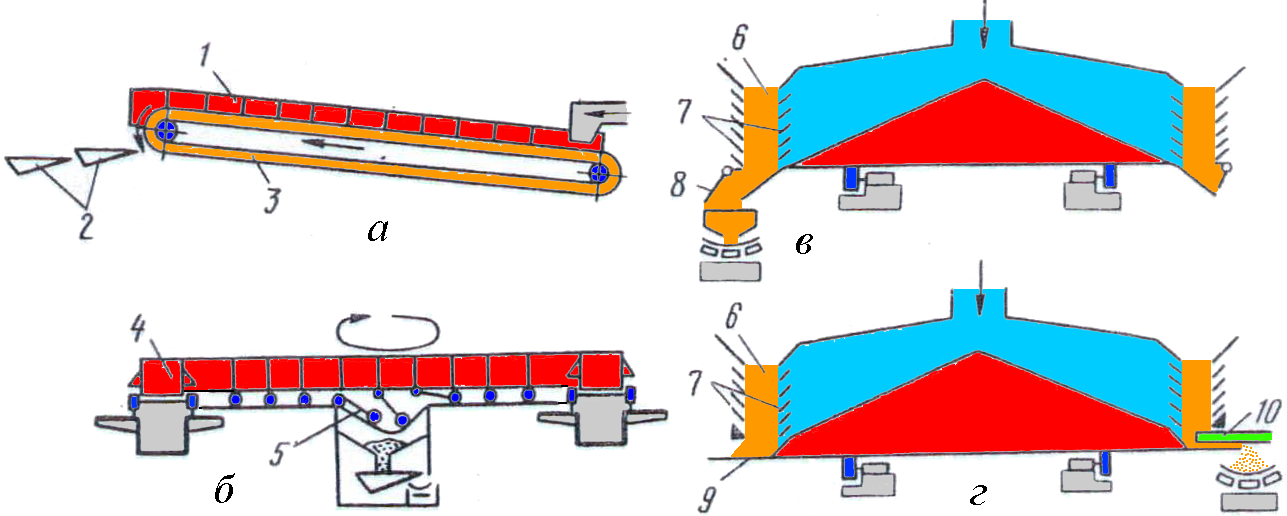

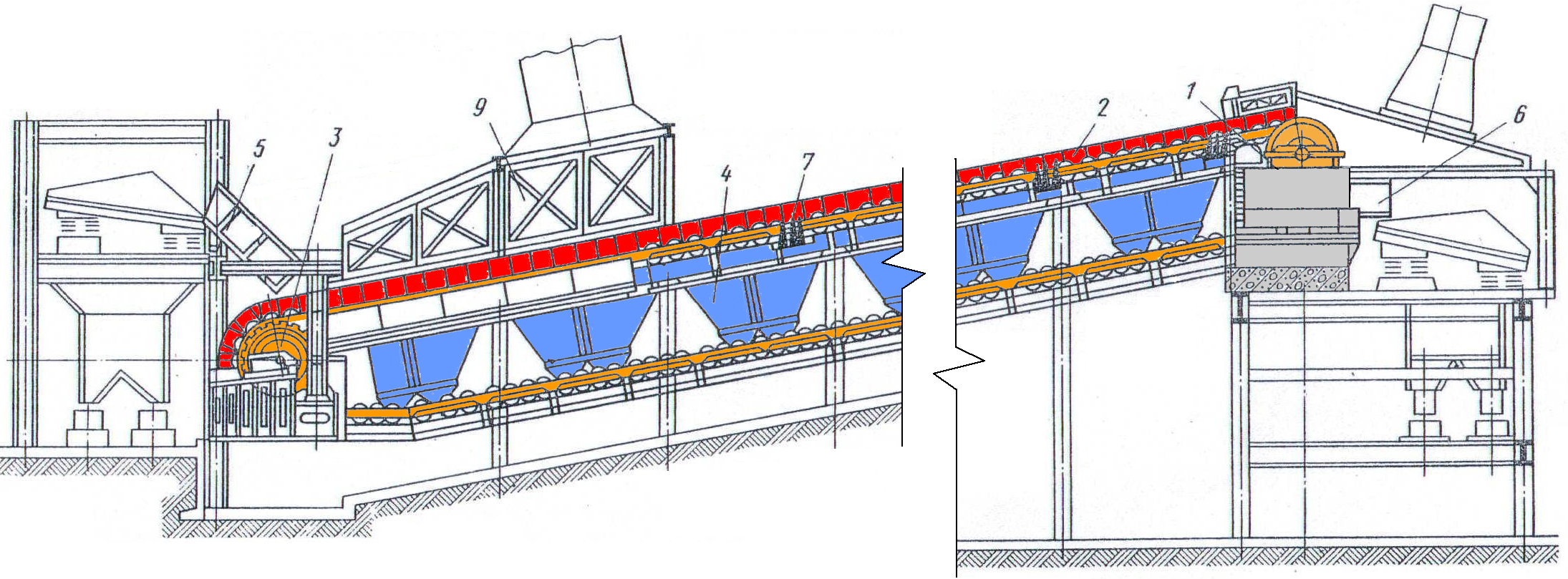

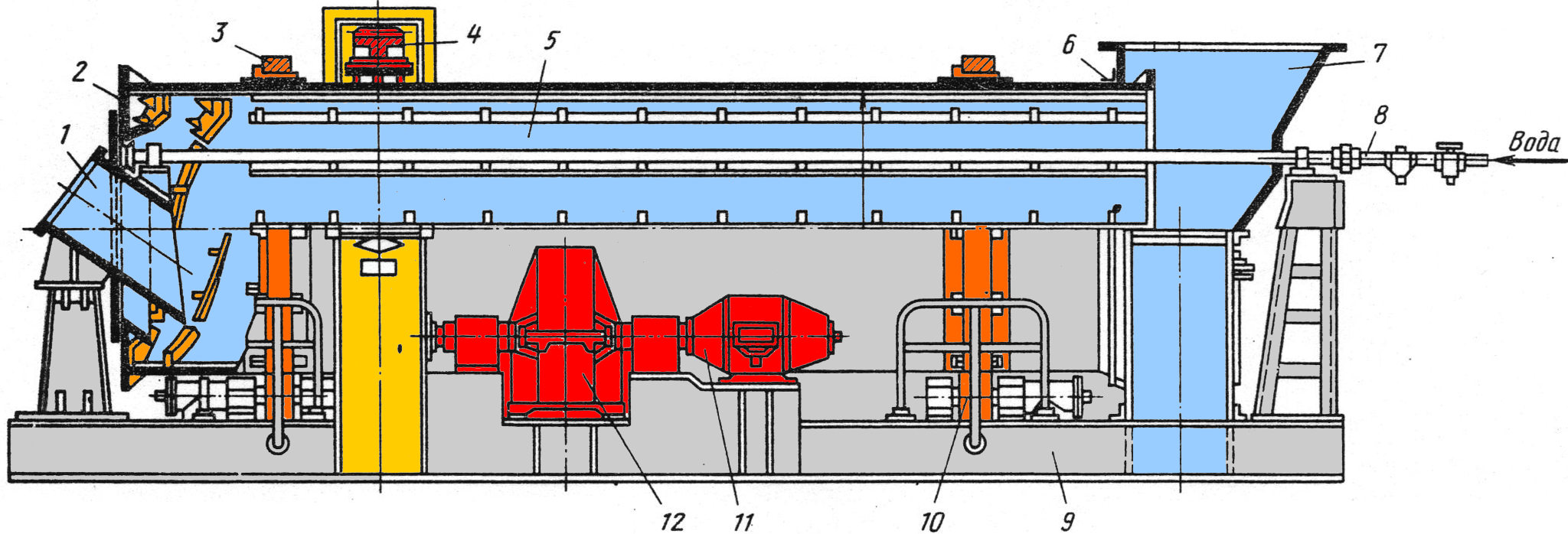

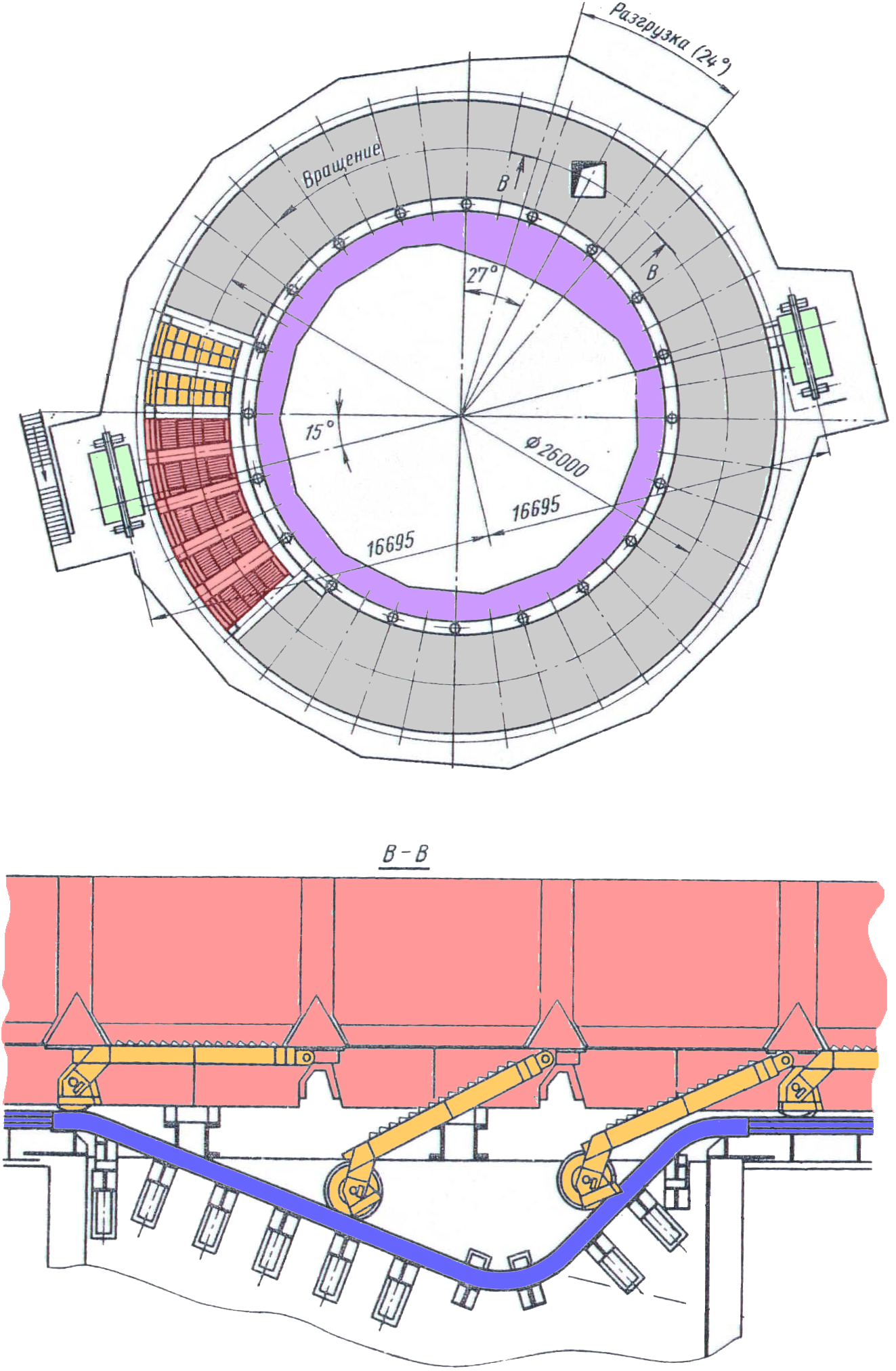

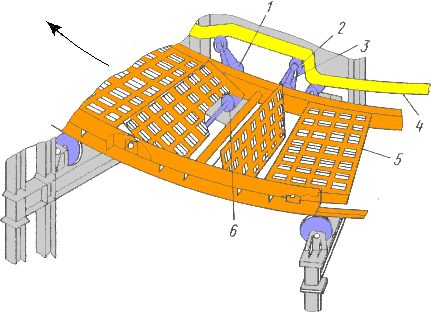

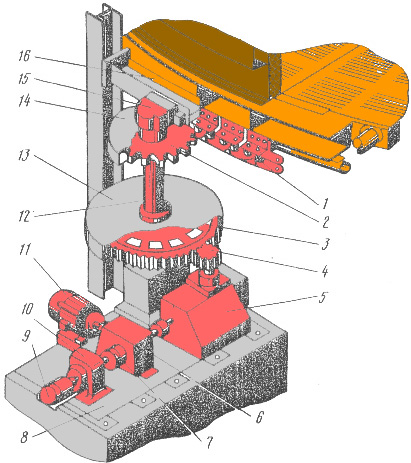

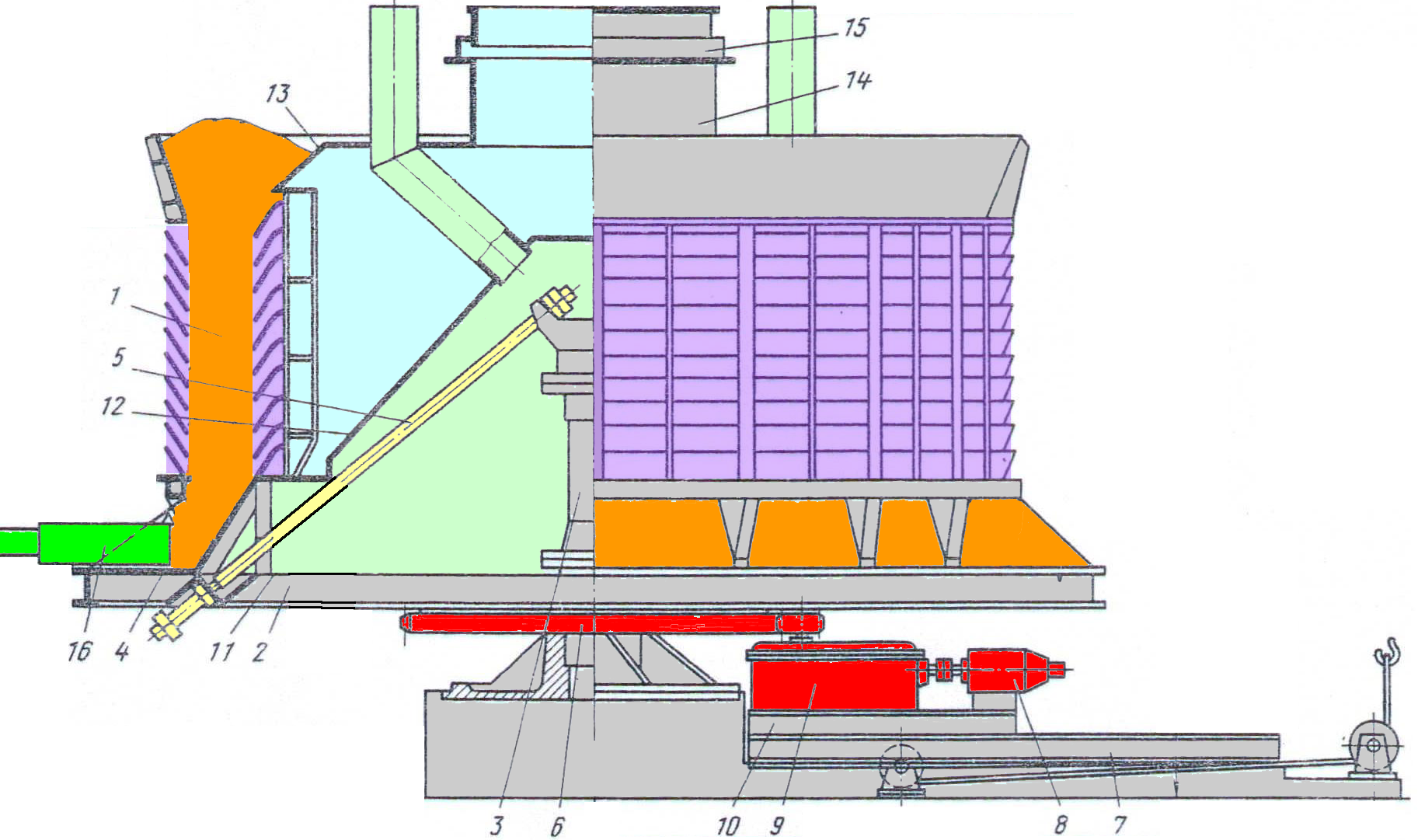

Оборудование для дробления и сортировки агломерата Дробилка одновалковая агломерата Дробилка ДО-1,3х4,2 (рис. 7.10) состоит из станины 2 с колосниковой решеткой, приемной плиты 5, ротора и привода вращения ротора. Станина выполнена в виде сварной металлоконструкции. Для предохранения от износа передняя и боковые стенки станины футерованы стальными листами. Колосниковая решетка, расположенная в нижней части станины, набрана из отдельных колосников 4. Приемная плита служит для приема пирога агломерата, сходящего с агломашины. Приемная плита, подвергающаяся интенсивному истиранию, покрыта футеровочными плитами.  Рис. 7.10. Дробилка ДО-1,3 X 4,2 Ротор дробилки имеет вал 7, на котором насажены двадцать одна звездочка 6 с тремя-четырьмя зубьями и распорные кольца. В средней части в месте установки звездочек вал имеет в сечении шестигранник или квадрат, на который свободно надеваются звездочки и распорные кольца. Вал установлен на двух опорах 1 с подшипниками качения. При контакте роторов с горячим агломератом вал нагревается до температуры, недопустимой для нормальной работы подшипниковых узлов. В связи с этим дробилка оборудована системой охлаждения 3. В валу на всю его длину просверлено отверстие диаметром 90 мм, которое со стороны зубчатой муфты заглушено пробкой. В отверстии установлена труба несколько меньшего диаметра, по которой подается вода для охлаждения вала и подшипниковых опор. Звездочки ротора изготовляются из закаленной стали 70ХЛ или из легированной стали 35ХМЛ с наплавкой рабочих поверхностей зубьев твердым сплавом. Привод дробилки состоит из электродвигателя и редуктора, соединенных эластичной муфтой. Выходной вал редуктора соединен с ротором зубчатой муфтой. Пирог агломерата дробится при попадании его с приемной плиты 5 в пространство между ротором и колосниковой решеткой путем продавливания в щель между колосниками 4 зубьями вращающегося ротора. Основным видом ремонта дробилок является замена роторов и колосниковых решеток. Более интенсивно изнашивается та часть колосников, через которую продавливается агломерат. При значительном износе колосники поворачивают на 180°. Таким образом увеличивается срок службы колосников Самобалансный грохот ГСТ-81 Самобалансный наклонный откатной грохот (рис. 7.11), предназначен для отделения мелочи (размером менее 6 мм) от горячего агломерата с размерами кусков < 150 мм. Грохот состоит из следующих основных узлов: сварного корпуса 1 с колосниковой решеткой 2, вибрационного привода 3, опорной тележки 4 и системы охлаждения корпуса. Колосниковые плиты, образующие рабочую решетку (полотно) грохота, устанавливаются на нижние балки корпуса и закрепляются на них. Корпус грохота смонтирован на пружинных амортизаторах 5 опорной тележки под углом 8 °С к горизонту.   а б в  Рис. 7.11. Самобалансный откатной грохот для отсева мелочи агломерата: а – общий вид; б – кинематическая схема привода; в - схема работы дебалансов Привод состоит из двух механических самобалансных вибраторов (ведущего 12 и ведомого 11), соединенных между собой промежуточным валом 15, электродвигателя 13 переменного тока и карданного вала 14. Каждый вибратор представляет собой сварно-литой корпус, внутри которого установлены на подшипниках качения два дебаланса 9, соединенные между собой зубчатой передачей 10. При вращении дебалансов (при определенном положении вибраторов) возникают направленные под углом к поверхности колосниковой решетки инерционные силы, вызывающие вибрацию корпуса грохота вместе с решеткой. При перемещении агломерата но вибрирующей решетке происходит разделение его на классы. Опорная тележка, выполненная в виде сварной рамы с четырьмя колесами, несет на себе стойку 6 с площадкой под привод и выгрузочную воронку 7. В рабочем положении фланцы 8 тележки прикреплены болтами к стационарным металлоконструкциям. В электрической схеме грохота предусмотрено динамическое торможение, обеспечивающее уменьшение амплитуды колебания грохота во время его остановки. В практике применяют самобалансные грохоты с площадью полотна 10 и 20,4 м2, производительностью соответственно до 180 и 600 т/ч. Лекция 8. Оборудование для охлаждения агломерата. С агломерационных машин пирог агломерата сходит со средней температурой 500 - 6000С, значительная его часть, прилегающая к колосникам, имеет температуру 12000С. Высокая температура агломерата создает дополнительные трудности при последующей его обработке на аглофабрике, транспортировке и загрузке в доменную печь. Поэтому на современных агломерационных фабриках агломерат после дробления охлаждают до температуры не выше 100 0С, что облегчает условия работы оборудования и позволяет транспортировать агломерат на ленточных транспортерах. В агрегатах для охлаждения равномерно уложенный горячий агломерат охлаждается просасыванием или продуванием через него воздуха. Применяемые прямолинейные, кольцевые и чашевые охладители (рис. 8.1) отличаются не столько технологией охлаждения, сколько конструкцией.  Рис. 8.1. Охладители агломерата: а- прямолинейный; б – кольцевой; в – чашевый секционный; г – чашевый кольцевой. Прямолинейный охладитель (рис. 8.2, а) представляет собой пластинчатый конвейер 1 с колосниковым полотном. Под разгрузочным концом охладителя расположены грохоты 2 для рассева агломерата. Недостатком прямолинейных охладителей является наличие холостой ветви 3 и, в связи с этим, низкое использование площади колосникового полотна для охлаждения (менее 50 %). Кольцевой охладитель (рис. 87, б) имеет вращающийся в горизонтальной плоскости кольцевой желоб 4 с колошниковым днищем 5 , состоящим из отдельных секций. Разгрузка охлажденного агломерата осуществляется поворотом секций днища. В охладителях этого типа площадь колосникового полотна почти полностью используется для охлаждения агломерата. Недостатком охладителей являются значительные размеры диаметра кольцевого желоба, что усложняет компоновку фабрик, состоящих из отдельных рядом расположенных аглолент. Чашевые охладители имеют вращающийся кольцевой бункер 6. Охлаждающий воздух просасывается или продувается в радиальном направлении через жалюзийные стенки 7 бункера. Чашевые охладители при одинаковой производительности имеют меньший размер по диаметру, чем кольцевые. По конструкции бункера чашевые охладители разделяются на два типа: с секционным бункером (рис. 8.2, в) и кольцевым (рис. 8.2, г). Секционный бункер на всю высоту разделен вертикальными перегородками на несколько секций. При вращении охладителя секции бункера последовательно полностью заполняются горячим агломератом и после поворота охладителя также полностью разгружается через откидные днища 8. В охладителе с кольцевым чашевым бункером радиальных перегородок нет. Агломерат под углом естественного откоса высыпается на вращающуюся тарель 9, с которой сбрасывается разгрузочным ножом 10. Загрузка и разгрузка агломерата на охладителях этого типа осуществляется непрерывно. На охладителях прямолинейного типа процесс загрузки, охлаждения и разгрузки агломерата непрерывен. Охлаждение осуществляется путем продувания или прососа воздуха через слой агломерата, лежащего на полотне охладителя. Прямолинейные охладители имеют следующие технические характеристики: Тип охладителя…………………………… ОП-125 ОП -315 Производительность, т/ч………………… 125 370 Рабочая площадь, м2……………………... 128 315 Ширина рабочей поверхности, м………… 2500 3500 Высота слоя, мм…………………………… 550–700 600 - 700 Скорость движения полотна, м/мин……… 0,5–1,5 1 - 3 Угол наклона охладителя ,град…………. . 0 - 16 10; 16 Мощность электродвигателей, кВт……… 19,5 55×2 Линейные охладители с площадью охлаждения 640 и 861 м2 работают на фабриках Японии. Охладитель площадью 861 м2 с шириной полотна 6,0 м и высотой укладываемого слоя до 1,5 м расположен под агломашиной. Охладитель агломерата ОП-315 (рис. 8.3) состоит из бесконечного колосникового полотна 2, на верхнюю ветвь которого укладывается охлаждаемый агломерат, приводных 1 и натяжных 3 звездочек, загрузочной воронки 5 горячего агломератат и приемного устройства 6 охлажденного агломерата. Рабочее полотно охладителя состоит из отдельных, выполненных в виде колосниковой сварной решетки с бортамии закрепленных на звеньях двух пластинчатых цепей. Рамы и борта соединены болтами. В нижней части бортов установлены продольные уплотнения контакта подвижного полотна с неподвижными дутьевыми камерами.  Рис. 8.3. Прямолинейный охладитель агломерата ОП-315. Каждая цепь, на которой закреплены рамы полотна,имеют наружные и внутренние пластины, соединенные между собой осями. Выступающие концы осей защищены втулками и служат для зацепления с зубьями приводных и натяжных звездочек. Между наружными и внутренними пластинами цепей установлены на подшипниках качения опорные ролики17 полотна. Привод полотна охладителя (рис. 8.4), находящийся в разгрузочной части, состоит из двух отдельных приводов (левого и правого), соединенных с коренным валом ведущих звездочек. Каждый привод — навесного типа , который включает тихоходный редуктор, установленный на выходной конце коренного вала, и два быстроходных редуктора с электродвигателями мощность 22,0 кВт.  Рис. 8.4. Привод линейного охладителя агломерата. На загрузочном конце охладителя установлены ведомые натяжные звездочки 3 цепей полотна. Для подачи охлаждающего воздуха под колосниковое полотнона всей рабочей длине охладителя установлено двенадцать дутьевых камер 4 (см. рис. 88). Горячий агломерат от агломашины поступает в загрузочную воронку 5 и равномерно выдается на движущееся полотно охладителя. Охлажденный агломерат разгружается в приемный бункер 6 и напрвляется на грохот. Охладитель мелочи агломерата (горячего возврата) После дробления от агломерата отделяется мелочь — горячий возврат, который охлаждается водой в агрегатах барабанного типа и направляется на повторное спекание. Охлаждение возврата производится с целью возможности транспортировки его на ленточных конвейерах и улучшения условий работы обслуживающего персонала. На металлургических заводах применяются барабанные охладители возврата двух типоразмеров: ОБ-2,8 X 10 и ОВ-1,8 X 4,9. Ниже приведены технические характеристики этих агрегатов. Тип охладителя ОБ-2.8Х10 Производительность, т/ч 250 Диаметр барабана, мм 2800 Длина барабана, мм 10000 Частота вращения барабана, об/мин 6 Расход воды на охлаждение возврата, м3/ч 80 На рис. 8.5 показан барабанный охладитель возврата ОБ-2,8 X 10, устанавливаемый в технологических линиях с агломашинами АКМ-312. Горячий агломерат загружается в барабан 5, вращающийся на четырех опор-шх роликах 10.  Рис. 8.5. Барабанный охладитель возврата. Привод вращения барабана состоит из электродвигателя постоянного тока 11, двухступенчатого цилиндрического редуктора 12 и открытой зубчатой передачи, венец 4 которой закреплен на барабане. Барабан сварной из листовой стали, торец которого со стороны загрузки закрыт кольцевой стенкой 2 с отверстием для установки загрузочной воронки 1. Внутренняя поверхность барабана футерована листами из углеродистой стали, к которым на длине 0,8 м от загрузочного торца приварена двухзаходная спираль, предназначенная для предотвращения скопления агломерата. На остальной части к внутренней поверхности барабана приварены продольные ребра, способствующие хорошему перемешиванию охлаждаемого материала. Между спиралью и поверхностью барабана имеются щели для прохода воды. Барабан двумя бандажами 3 опирается на четыре стальных опорных ролика 10. Ролики насажены на оси, каждая из которых опирается на два сферических подшипника, установленных в чугунных корпусах. Бандажи на барабан посажены с зазором, необходимым для компенсации увеличения диаметра барабана при его нагреве во время работы. С этой же целью зубчатый венец 4 открытой передачи крепится к барабану при помощи стальных пластин. Для облегчения движения охлаждаемого агломерата в сторону разгрузки барабан установлен под углом 4°. От осевого смещения он удерживается через бандаж двумя упорными стальными роликами 13. Охлажденный агломерат разгружается из барабана через разгрузочную сварную камеру 7, в нижней части футерованную стальными листами. Круговой зазор между барабаном и стенкой камеры закрыт пластинчатой резиной 6, исключающей выброс пара, образующегося при охлаждении агломерата водой. В верхней части разгрузочной камеры имеется фланец для присоединения к системе отвода пара. Все узлы охладителя установлены на общей сварной раме 9. Охлаждающая вода в барабан подается тремя трубопроводами 8, на которых установлены форсунки для разбрызгивания воды. При работе охладителя возврат агломерата с температурой до 800°С подается в барабан, куда одновременно подается и вода. При вращении барабана лопасти спирали захватывают материал и перемещают его в направлении разгрузочной камеры. Температура возврата на выходе из барабана не превышает 70°С. Охладители кольцевые и чашевые Охладители агломерата кольцевого типа получили распространение за рубежом. Они имеют меньшую металлоемкость в сравнении с прямолинейнными охладителями. На рис. 8.6 показан кольцевой охладитель агломерата конструкции фирмы «Лурги» (ФРГ). Охладители, выпускаемые этой фирмой имеют площадь охлаждения 100 – 440 м2, высоту охлаждаемого слоя 1,1 – 1,6 м и суточную производительность 5700 – 25000 т.  Рис. 8.6. Кольцевой охладитель агломерата фирмы «Лурги» (ФРГ)   Рис. 8.7. Агломерационный цех с кольцевым охладителем На аглофабрике металлургического завода в г. Фукуяма (Япония) в технологической линии с агломашиной площадью 530 м2 с диаметром кольцевого желоба 56 м. Охладитель агломерата кольцевого типа представляет собой кольцевой желоб с жалюзийным днищем, на который укладывается горячий агломерат. Агломерат охлаждается продувом или прососом воздуха. Вращающийся кольцевой желоб состоит из сварных наружной и внутренней боковых стенок, соединённых радиальными балками, на которых шарнирно подвешены откидные секции жалюзийного днища. На свободной стороне днищ установлены ролики, которые катятся по двум концентричным рельсам. В зоне разгрузки охлаждённого агломерата опорные ролики опускаются по криволинейным направляющим. В осевом направлении кольцевой жёлоб фиксируется упорными роликами, установленными на его внутренней боковой стенке, которые катятся по горизонтальному кольцевому рельсу, закреплённому на металлоконструкциях охладителя. В зоне разгрузки (рис. 8.8) охладителя направляющему брусу придана особая форма, заставляющая ролик 2 подниматься и поворачивать рычаг 3, наклоняя колосниковую плиту 5 и разгружая ее от материала. Расположенное в этой зоне устройство для возврата колосниковых плит в рабочее горизонтальное положение после разгрузки их от окатышей установлено под колосниковыми плитами. Устройство выполнено в виде оси 6 с роликами, вступающими в контакт с плитами при их движении по окружности.  Рис. 8.8. Устройство для поворота колосниковой плиты в зоне разгрузки кольцевого охладителя Привод вращения кольцевой платформы (рис. 8.9) состоит из двух механизмов, расположенных на противоположных сторонах охладителя.  Рис. 8.9. Механизм вращения кольцевой платформы охладителя Каждый механизм включает главный и аварийный приводы. Главный привод состоит из втулочной цепи 1, приводной звездочки 2, открытой зубчатой пары 3 и 4, двух редукторов 5 и 6, муфт и электродвигателя 11 постоянного тока. Приводная звездочка 2 входит в зацепление с втулочной цепью 1, жестко закрепленной на наружной стороне внешнего пояса кольцевой платформы соседними наружными стойками каркаса. Приводная звездочка и открытая зубчатая пара укрыты кожухами /.< и 14. ведущая шестерня 4 открытой зубчатой пары закреплена па консольном конце вертикального выходного вала вторичного редуктора 5. Входной вал этого редуктора соединен через муфту с выходным валом первичного редуктора 6. Последний имеет два входных вала. Один из них соединен с главным электродвигателем 77, а второй — через электроуправляемую муфту 7 с аварийным приводом, состоящим из редуктора 10 и двигателя 9. На кольцевых охладителях обычно устанавливают привода, расположенных равномерно по окружности. Охлаждающий воздух подаётся снизу охлаждаемого слоя агломерата через кольцевой канал. Горячий агломерат загружается в охладитель по вертикальной течке, обеспечивающей укладку ровного слоя по всей ширине жёлоба. После одного оборота охладителя продолжительностью один час охлаждённый агломерат разгружается в бункер посредством поворота секции жалюзийного днища. Чашевые охладители агломерата имеют кольцевой бункер, внутренняя и наружная стенки которого выполнены в виде жалюзей. Через щели жалюзей продувается или просасывается охлаждающий воздух. Высота бункера значительно больше его ширины. Как отмечалось, различаются два типа бункеров чашевых охладителей: секционный (ячеистый) и кольцевой. В секционном охладителе кольцо бункера в радиальном направлении разделено на несколько ячеек вертикальными стенками. Секции неподвижно закреплены на каркасе охладителя. Днища секций выполнены в виде сегментных шиберов, которые автоматически открываются в зоне разгрузки, агломерат при этом сбрасывается в бункер, из которого поступает на ленточный конвейер. После разгрузки днище закрывается и секция бункера вновь поступает под загрузку горячим агломератом. Каждая секция имеет отдельные каналы для подвода охлаждающего воздуха и опорную тележку с двумя опорными роликами, которые двигаются по круговым рельсам. Часть опорных тележек оборудована электроприводами. Охладитель центрируется с помощью опорной пяты, расположенной в центре охладителя. Питание электродвигателей приводов тележек осуществляется через кольцевой токоприемник. Секции охладителя последовательно полностью заполняются горячим агломератом. Охлаждающий воздух подается во внутреннюю полость охладителя и продувается через слой агломерата в горизонтальном направлении. В зоне загрузки и разгрузки агломерата установлен кожух, снижающий поступление в эти зоны охлаждающего воздуха и вынос пыли. Кожух перекрывает также некоторую зону охлаждения в направлении вращения охладителя. Запыленный воздух из-под кожуха отсасывается системой вытяжной вентиляции. В чашевом охладителе с кольцевым бункером, не имеющем радиальных разделительных стенок, загрузка и выгрузка агломерата осуществляются непрерывно послойно. Агломерат в нижней части бункера высыпается на вращающуюся тарель. С тарели агломерат сбрасывается разгрузочным ножом. На рис. 8.10 показан чашевый охладитель агломерата с кольцевым бункером 1, который установлен на восьми радиальных балках 2, внутренние концы которых в центре охладителя шарнирно опираются на вращающийся корпус 3 центральной опоры, а наружные объединены кольцевой тарелыю 4 и на восьми тягах 5 подвешены к верхней части вращающегося корпуса.  Рис. 8.10. Чашевый охладитель агломерата с кольцевым бункером. Центральная опора состоит из вертикальной колонны, установленной на фундаменте, вокруг которой на подшипниках качения вращается корпус 3. Вращение кольцевому бункеру и тарели передается от привода через открытую зубчатую передачу, венец 6 которой закреплен на вращающемся корпусе центральной опоры и на радиальных балках. Привод, состоящий из электродвигателя 8 и цилиндроконического редуктора 9, установлен на выдвижной раме 10. Для проведения ремонтов и осмотров рама вместе с приводом по направляющим 7 с помощью каната и блоков может быть вытащена за пределы габарита тарели охладителя. К внутренней жалюзийной стенке бункера примыкают внизу усеченный конус 12). а вверху купол 13, образующие кольцевой коллектор для отсоса охлаждающего воздуха. Вверху по центру охладителя установлен цилиндрический патрубок 14, верхняя часть которого неподвижна и закреплена на трубопроводе дымососа, а нижняя вращающаяся часть установлена на куполе коллектора. Между подвижной и неподвижной частями патрубка имеется уплотнение 15. Горячий агломерат после дробления равномерно загружается во вращающийся кольцевой бункер. Изменением величины заглубления разгрузочного ножа 16 в слой агломерата и скорости вращения бункера поддерживается постоянный уровень загрузки агломерата. Через агломерат, находящийся в бункере, постоянно просасывается охлаждающий воздух. По мере опускания агломерата сверху вниз он охлаждается. К моменту выгрузки температура агломерата снижается до 100°С. По периферии кольцевого коллектора расположёно восемь бункеров 11, в которых скапливается пыль и осыпь агломерата и через двухклапанные затворы высыпается на сборный транспортер. |