Лекция Оборудование фабрик для окускования рудных материалов

Скачать 33.58 Mb. Скачать 33.58 Mb.

|

|

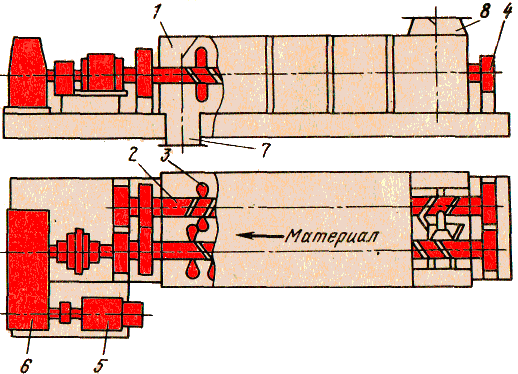

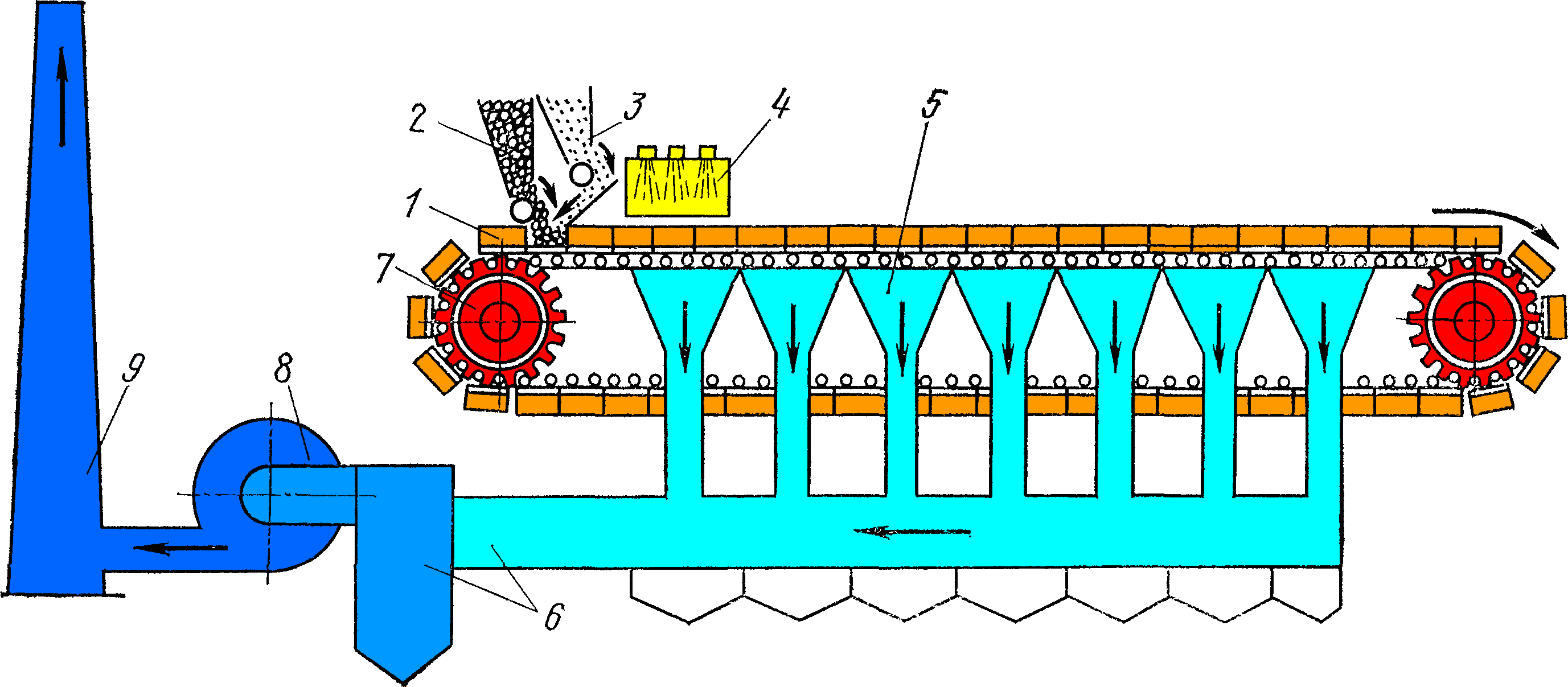

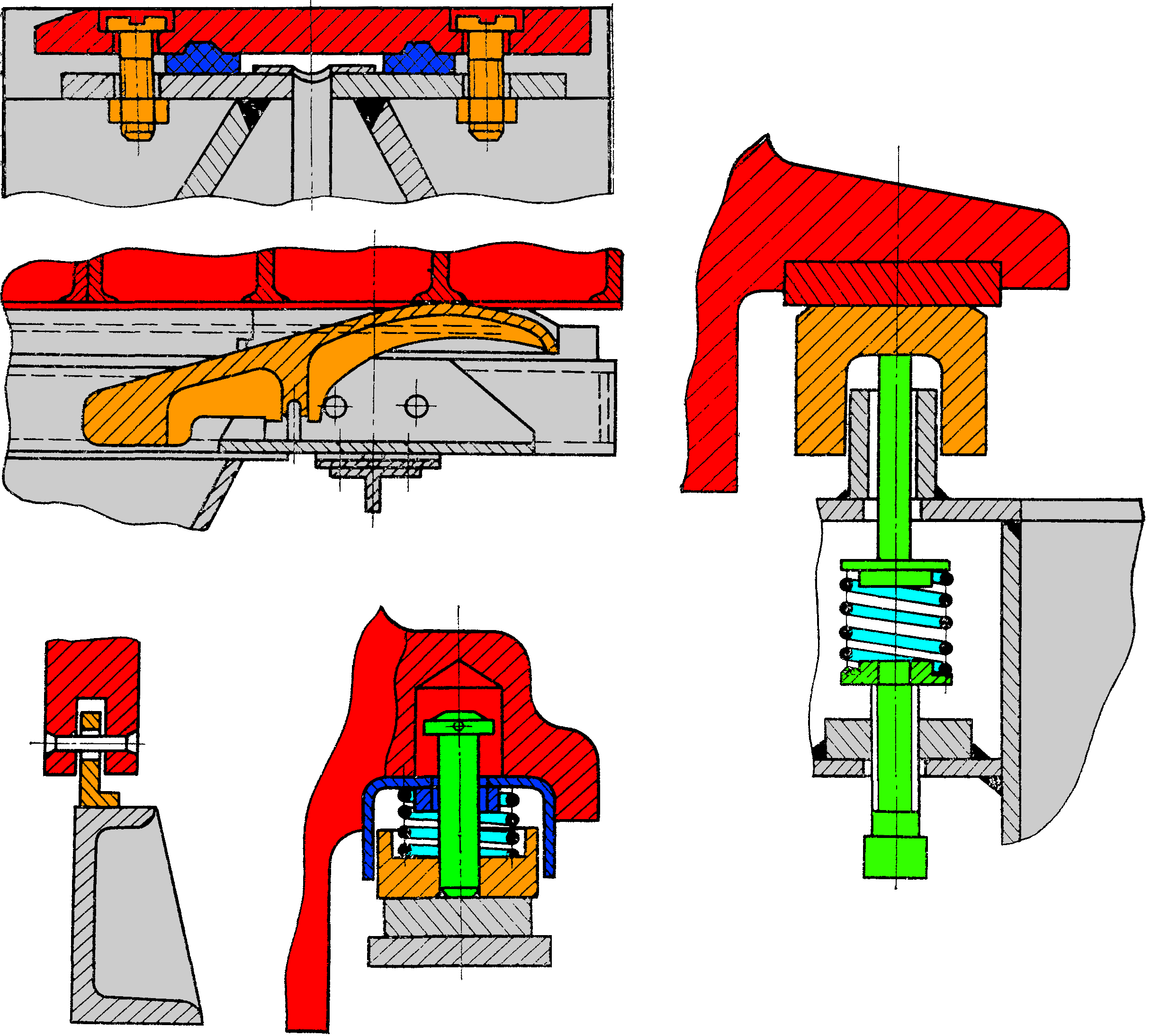

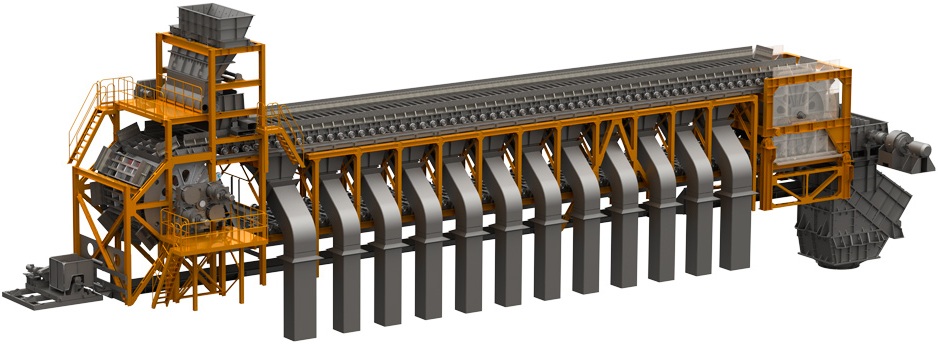

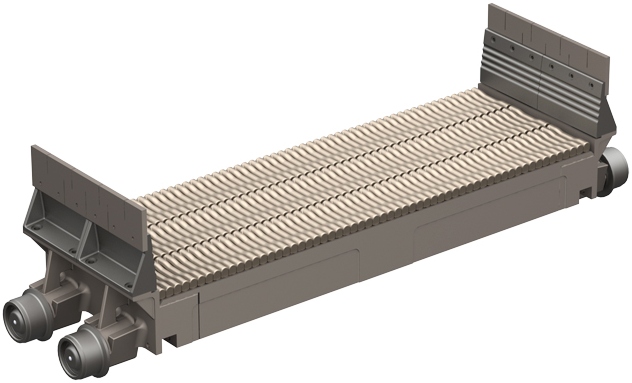

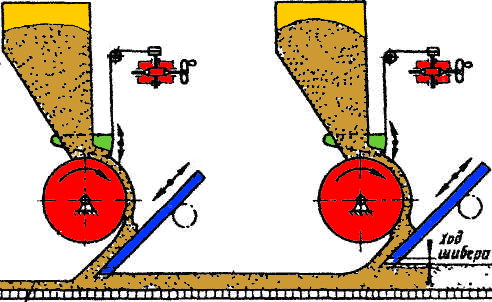

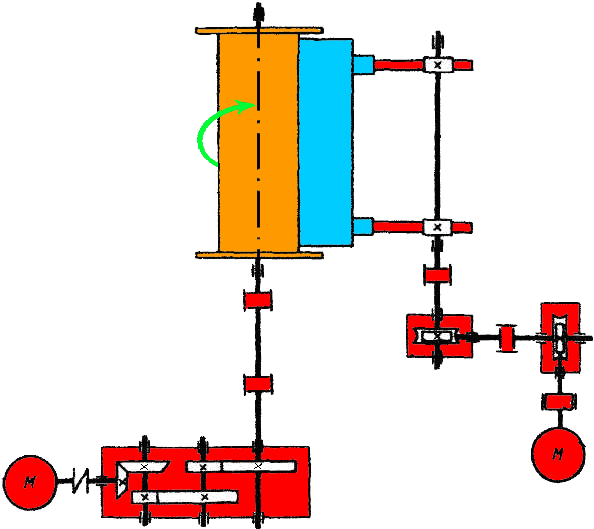

Лекция 6. Оборудование для смешивания и окомкования шихты Шнековые и роторные смесители Для первичного смешивания шихтовых материалов как для агломерационных машин, так и на фабриках окатышей применяют разнообразные но конструкции смесители. При малой производительности устанавливают в потоке двухвалковые шнековые смесители. При большей потребности в шихте (200 — 1200 т/ч) предпочтение отдается смесителям роторным (типа Пике), вихревым (типа Лодиге) и барабанным. Шнековые смесители(рис. 6.1) представляют собой металлический закрытый корпус — корыто 1, в котором на подшипниках 4 установлены два вала 2, приводимые во вращение от электродвигателя 5 через редуктор 6. Валы снабжены лопастями 3, расположенными на них по спирали. За счет встречного вращения валов и спирального расположения лопастей шихтовые материалы продвигаются от загрузочного 8 к разгрузочному 7 отверстию корпуса и в это время смешиваются. Степень однородности в шнековых смесителях достигает 92 - 96 %.  Рис. 6.1 Шнековый смеситель Роторные смесители (рис. 6.2), устанавливаются на раме конвейера над лентой 10, на которую через дозирующие устройства поступают компоненты шихты. Далее они попадают в камеру 1, где за счет разбрасывания вращением роторов происходит активное перемешивание. В камере установлены дисковый 2 и лопастные 3 роторы. Дисковый ротор разравнивает слой шихты, а лопасти роторов компаненты шихты интенсивно перемешивают одновременно по высоте и ширине слоя.  Рис. 6.2 Роторный смеситель Дисковый ротор 2 представляет собой трубчатый вал с приваренным! к нему дисками. Несущая конструкция смесителя состоит из П-образного каркаса 4 и роликоопоры 6. На каркас устанавливаются электродвигатели привода роторов. Вращение роторов осуществляется от электродвигателей переменного тока через клиноременную передачу. Каждая пара роторов получает вращение от одного двигателя последовательно через шкивы 5, установленные на концах валов роторов. У роторных смесителей, работающих на движущейся ленте степень однородности шихты не выше 40 — 60 %. Степень однородности компанентов в шихте, подготовленной роторным смесителем фирмы «EIRICH» «АЙРИХ» вертикального типа (рис.6.3,а), установленных в бункерах (рис. 6.3, а) перед заполнением их шихтой или горизонтального типа (рис. 6.3, б), установленных в барабанах смесителей).

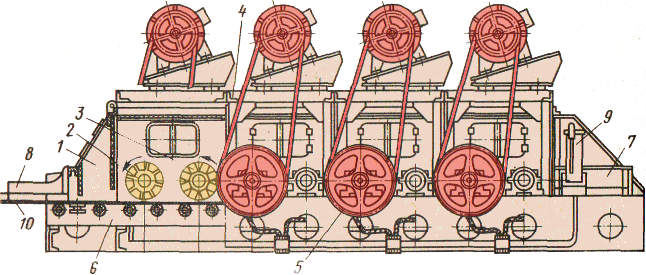

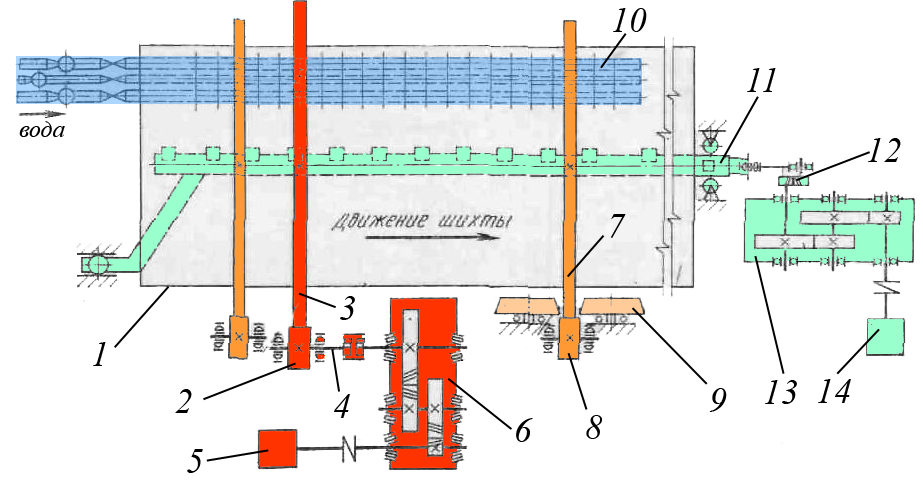

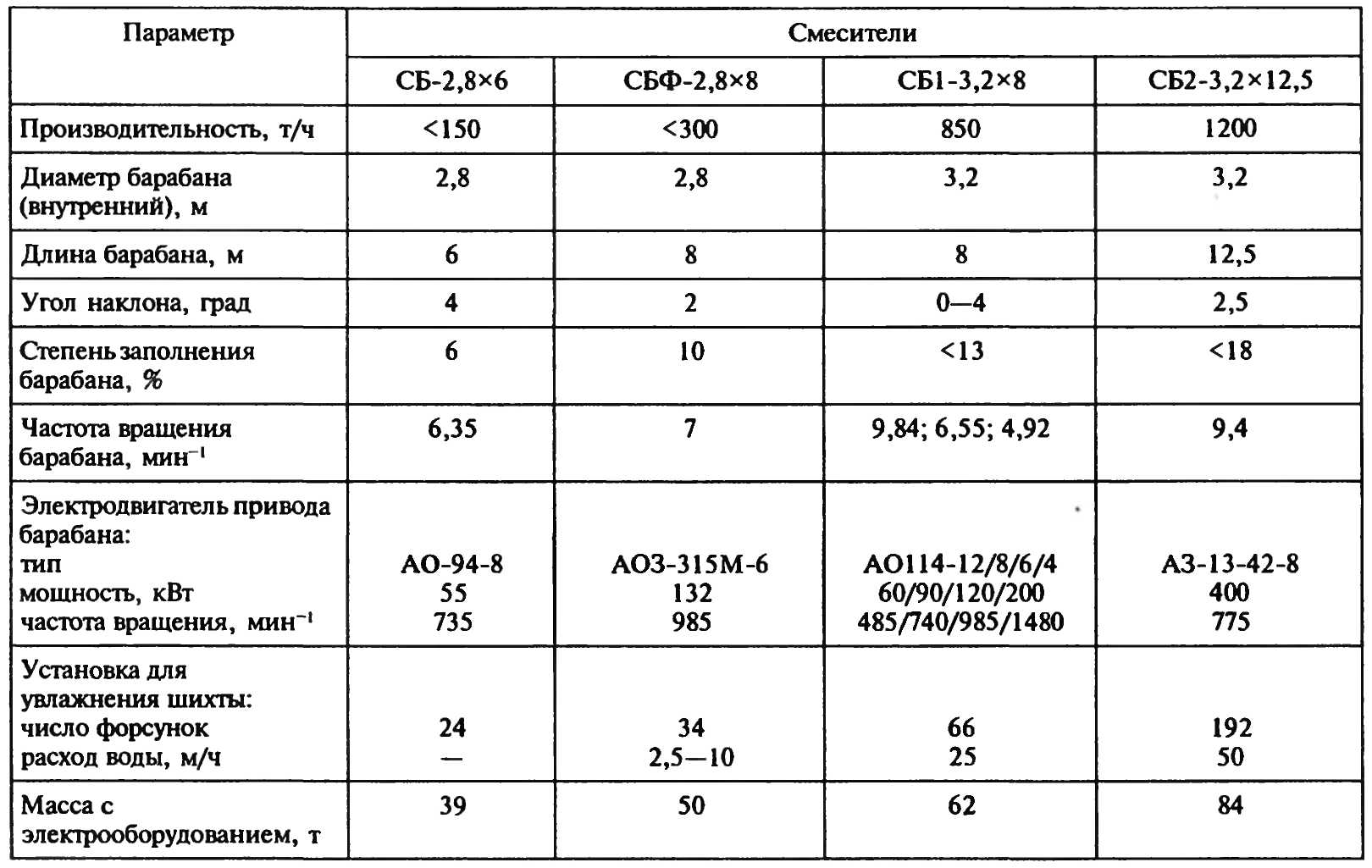

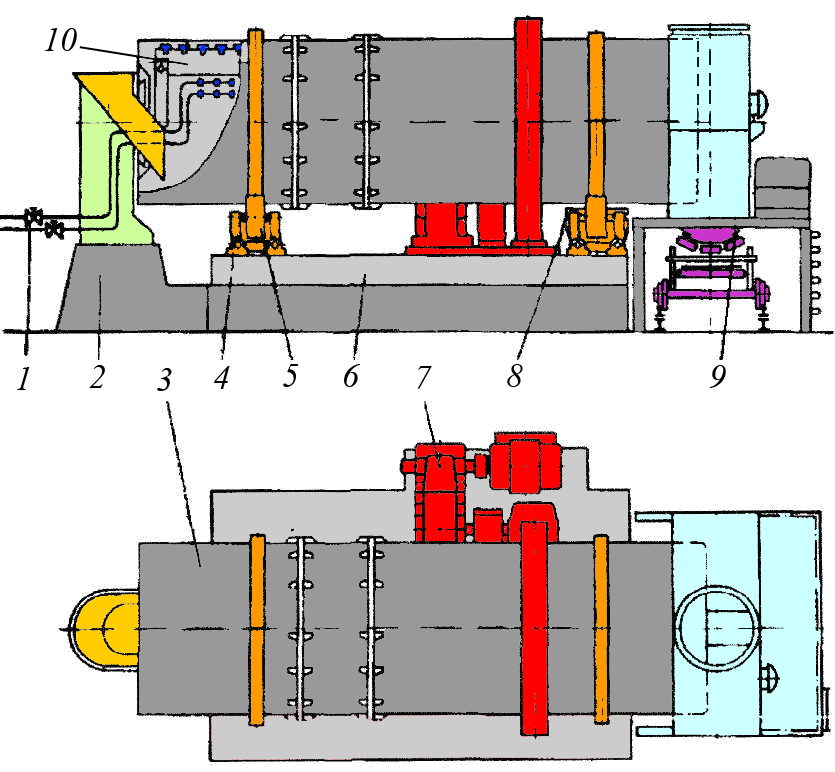

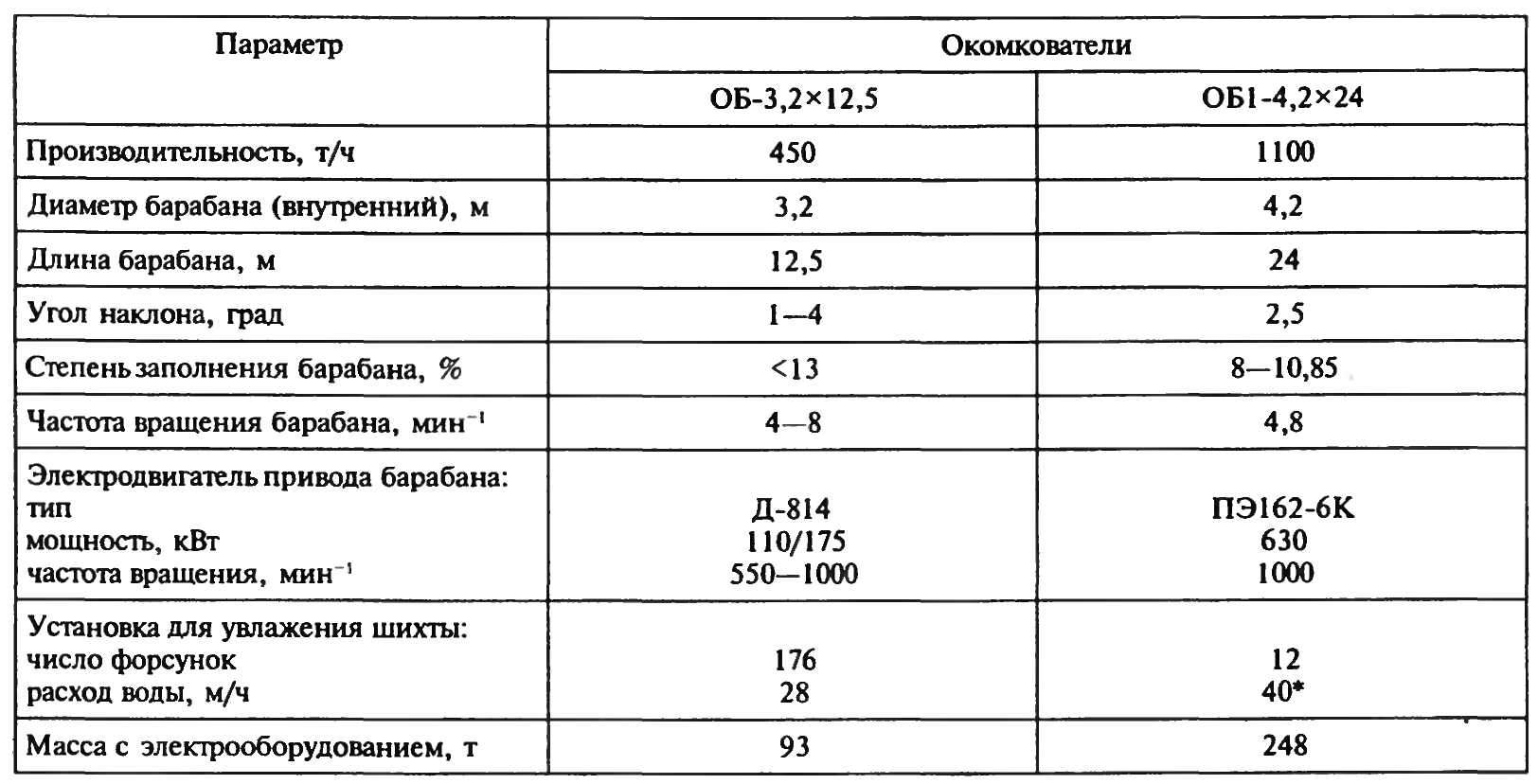

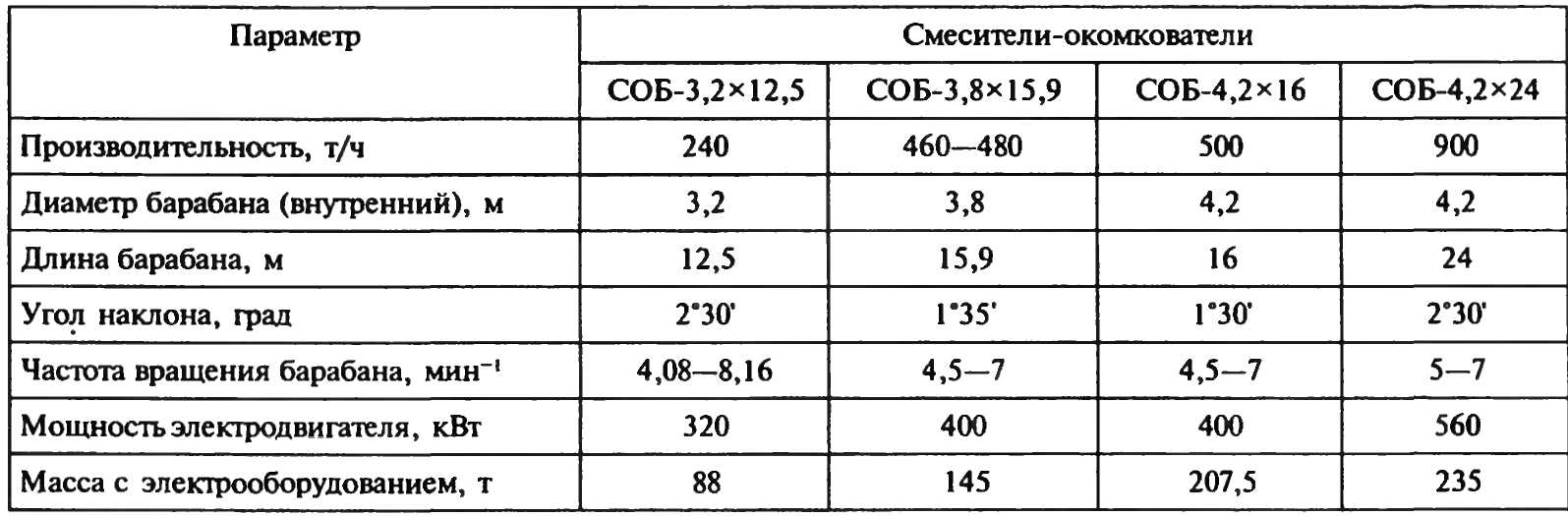

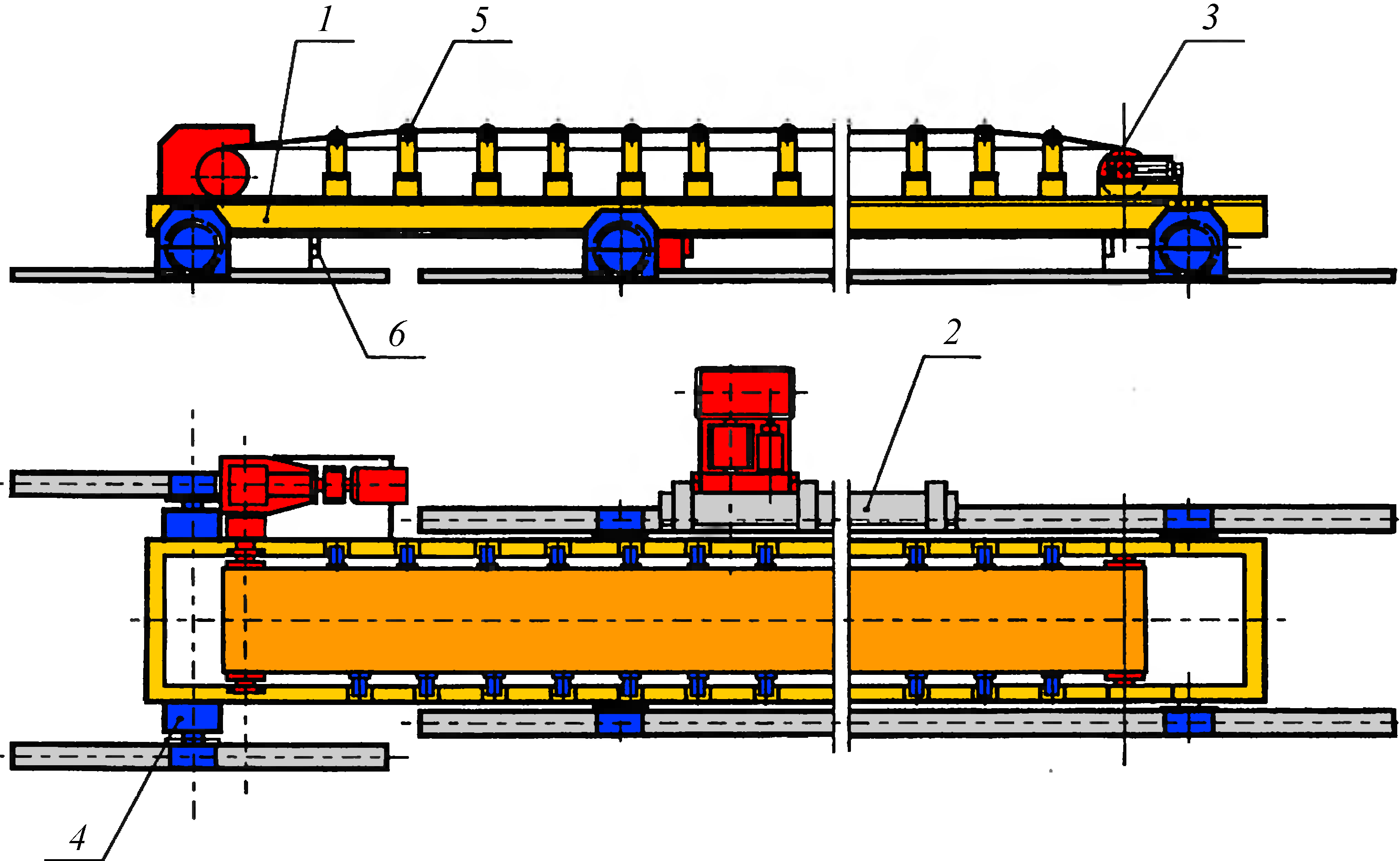

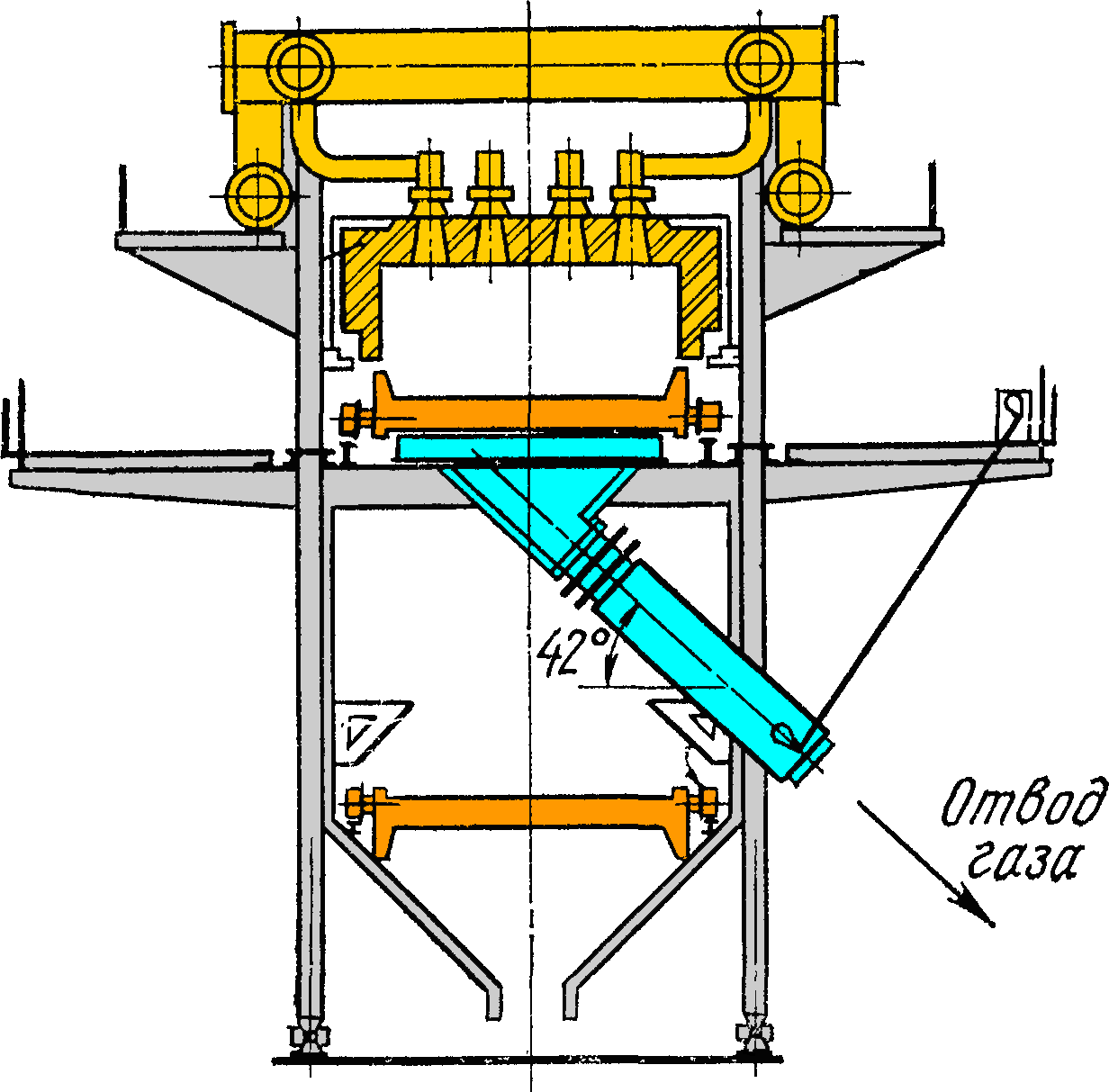

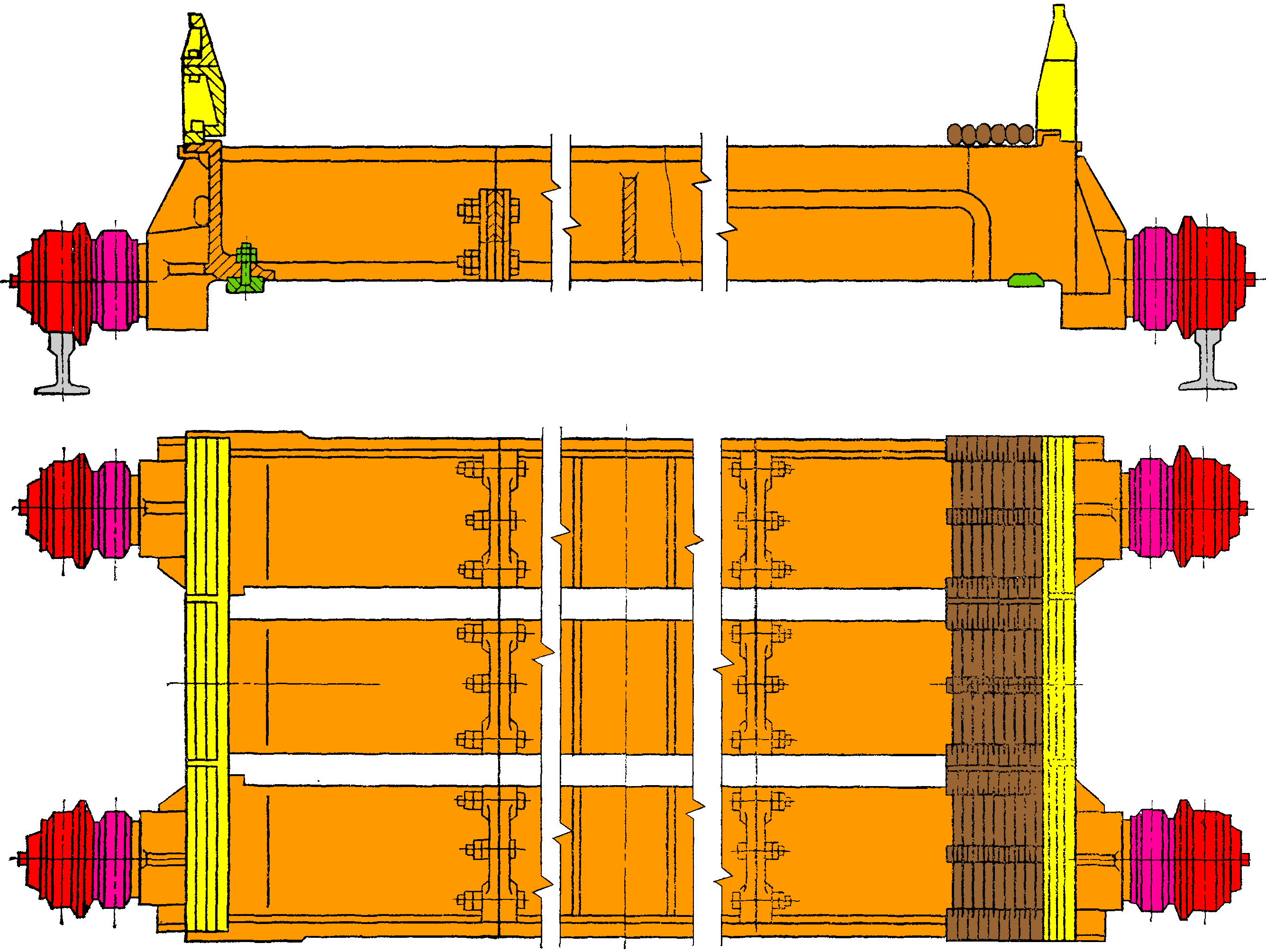

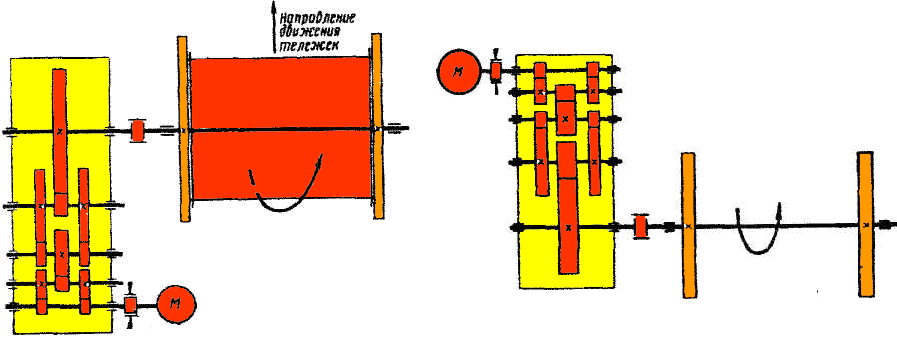

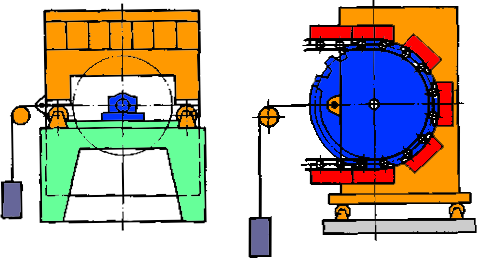

Рис. 6.3 Роторные смесители: а – вертикальный; б – горизонтальный. Барабанные смесители Барабанные смесители предназначены для перемешивания компонентов агломерационной шихты и возврата с добавлением воды с получением степени однородности до 80—85%. Водопадный режим, при котором работают смесители возникает при окружной скорости барабана равной 1,2—2 м/с, пребывании шихты 2—3 мин, с заполнением барабана 13%. Барабан 1 (рис. 6.4)смесителя бандажами 7 опирается на четыре опорных ролика 8 и удерживается от смещения с осевом направлении двумя упорными роликами 9, расположенными с двух сторон бандажа.   Рис. 6.4. Принципиальная схема смесителя барабанного Вращение барабану 1, установленному под небольшим углом к горизонту, передается через зубчатый венец 3 от электродвигателя 5 переменного тока через цилиндрический редуктор 6 и промежуточный вал 4 с шестерней 2. Загрузка шихты производится через загрузочное устройство и при вращении барабана компоненты шихты перемешиваются при добавлении небольшего количества воды, которая подается внутрь барабана по трубам 10 с форсунками. Перемешиваемый материал перемещается вдоль оси барабана и выгружается из него в разгрузочную камеру. Материал, налипший на внутреннюю поверхность барабана, срезается ножами очистного устройства 11 совершающего возвратно-поступательное движение от кривошипно-шатунного механизма 12, который соединен с электродвигателем 14 переменного тока мощностью 4,5 Квт через цилиндрический редуктор 13. Продолжительность пребывания шихты в барабане 58 – 116 с.  Рис. 6.5. Смеситель барабанный Привод смесителя состоит из электродвигателя, двухступенчатого редуктора, соединительных муфт и двух опорного промежуточного вала, на который насажена шестерня зубчатой пары. В таблице 6.1 представлена техническая характеристика смесителей Таблица 6.1 Технические характеристики смесителей  Барабанные окомкователи Барабанные окомкователи (рис. 6.6) предназначены для окомкования и увлажнения агломерационной шихты с целью придания ей зернистости и повышенной газопроницаемости. Режим переката, при котором работают окомкователи, возникает при окружной скорости 0,5—1,2 м/с. При вращении барабана шихтовый материал поднимается на определенную высоту за счет силы трения его о стенки и по превышении угла динамического откоса скатывается по слою вниз. Оптимальное время пребывания 2—3 мин с заполнением барабана 13%. Однобарабанный окомкователь представляет собой барабан, установленный на четырех опорных роликах, смонтированных на общей жесткой раме. Вращение барабана осуществляется при помощи зубчатой пары.  Рис. 6.6 Окомкователь однобарабанный Барабан окомкователя 3 (рис. 6.) футерован внутри просечно-вытяжным листом для удержания гарнисажа. Устанавливается барабан под углом 1-4 градуса и опирается двумя стальными бандажами на ролики опорные 5, которые снабжены винтовыми упорами 4, закрепленными на раме 6. Упорные ролики 8 фиксируют барабан в осевом направлении. Загрузка шихтой производится через загрузочную воронку 2, разгрузка - через разгрузочную камеру 9. Установка для увлажнения шихты 1 состоит из коллекторов с форсунками, которые крепятся к кронштейнам балки очистного устройства 10. Привод 7 передает вращение барабану через закрепленный на одном из фланцев разъемный зубчатый венец. В таблице 6.2 представлена техническая характеристика окомкователей Таблица 6.2 Техническая характеристика окомкователей  Барабанные смесители-окомкователи Смесители-окомкователи предназначены для смешивания и окомкования в одном агрегате агломерационной шихты и возврата с добавлением воды с целью придания ей зернистости и повышенной газопроницаемости. Смеситель-окомкователь работает при скоростях, граничащих с водопадным режимом и режимом переката при окружной скорости – 1,2 м/с, пребыванием материала – 5 мин и заполнением барабана до 13%. При такой скорости материал интенсивно перемешивается, а затем окомковывается. Техническая характеристика смесителей- окомкователей представлена в таблице 6.3. Таблица 6.3 Техническая характеристика смесителей-окомкователей  Технические характеристики смесителей и окомкователей, устанавливаемых на агломерационных фабриках, приведены в табл. 6.2, а окомкователей обжиговых фабрик - в табл. 6.3 Барабанные смесители позволяют смешивать агломерационную шихту со степенью однородности 80 - 85 %: От окомкователей шихта, подготовленная в виде гранул, поступает на ленту челночного распределителя для ее загрузки в приемную воронку барабанного питателя агломерационной машины. Челноковый распределитель шихты Распределитель шихты предназначен для транспортирования шихтового материала от окомкователя к агломерационной машине. Перемещаясь возвратно – поступательно перпендикулярно оси агломашины, распределитель загружает шихту равномерно по ширине аглоленты. Распределитель шихты челноковый (рис. 6.7) представляет себой тележку с установленным на ней ленточным конвейером, совершающую возвратно – поступательное движение по рельсовому пути над загрузочной воронкой барабанного питателя.  Рис. 6.7 Челноковый распределитель агломерационной шихты Техническая характеристики челнокового распределителя РЧ-1200 × 12500 агломерационной машины АКМ-312: Максимальная производительность, т/ч………………… 450 Скорость транспортерной ленты, м/с……………………..1,22 Скорость перемещения распределителя, м/с………………0,2 Ход челнока,мм……………………………………………..3500 Ширина колеи, мм…………………………………………..1970 Длина транспортера, мм……………………………………12500 Ширина траспортерной ленты, мм…………………………1200 Распределитель шихты состоит из следующих узлов: сварной рамы 1, реверсивного механизма 2, натяжного и приводного барабанов 3 и 4, опорных роликов 5, скребкового устройства 6 и электрооборудования. Рама опирается на колесные скаты. Два крайних ската выполнены с двумя ребордами, остальные без реборд. Реверсивный механизм состоит из электродвигателя, цилиндрического редуктора, шестерни и рейки. Возвратно – поступательное движение распределителя осуществляется за счет реверса электродвигателя. Лекция 7. Агломерационная конвейерная машина Агломерационная машина - это конвейер, не связанных между собой спекательных тележек 1 с колосниками, движущихся по замкнутым направляющим путям. На верхних и нижних путях тележки движутся плотно прижатыми друг к другу, образуя рабочую и холостую ветви. Движение на рабочей ветке осуществляется за счет их подъема с холостой ветви и проталкивания приводными звездочками 7.  Рис. 7.1 Принципиальная схема агломерационной конвейерной машины На рис.7.2 показан разрез агломерационной машины по горну  Рис. 7.2 Разрез агломерационной машины по горну Порядок работы агломерационной машины следующий. В начале рабочей ветки конвейера на движущиеся тележки укладывается питателями 2 постель (подстилочный материал), состоящая из крупных кусков руды и затем основная шихта питателем 3 (одним или двумя) слоем 350 – 500 мм. При движении тележек под горном 4 под воздействием факела газовых горелок твердое топливо (коксик) в поверхностном слое зажигается. Температура в очаге горения до 1450С обеспечивает расплавление флюсов. Под слоем шихты в вакуум – камерах 5 создается разряжение, благодаря чему продукты сгорания проходят через шихту, зажигая нижние частицы твердого топлива. Газы через вакуум – камеры, газовые тракты и пылеуловители 6 отводят в дымовую трубу 9. Необходимое для этого разряжение 10 – 25 кПа создается нагнетателем (эксгаустером) 8. Охлаждение расплавленной массы приводит к спеканию «пирога» агломерата. Полученный горячий агломерат после разгрузки с машины с температурой до 800-900С подвергается дроблению в одновалковой дробилке и сортировке на грохоте по крупности (грохочению) с целью выделения из агломерата мелочи с размерами меньше 5,0 мм. Охлаждение агломерата до температуры 100 °С осуществляют на линейных, кольцевых или чашевых охладителях за счет принудительной подачи холодного воздуха в слой агломерата. После сортировки кондиционный агломерат отправляют в доменный цех. Спекательная тележка (рис.7.3) состоит из литого корпуса 1, четырех ходовых 5 и четырех грузовых 4 роликов, смонтированных на подшипниках качения соответственно 9 и 8, осей 10, бортов 7 и двух стальных уплотнительных пластин 2, комплекта колосников 3, набираемых в пазы корпуса тележки и масленок 11.  Рис. 7.3. Спекательная тележка машины АКМ 312.  Ходовыми роликами тележка опирается на направляющие рельсы 6. Захват тележки звездочками приводов ленты и разгрузочной 4 части осуществляют за грузовые ролики Привод ленты агломашины (рис.. 7.4, а) расположен в головной части и предназначен для подъема спекательных тележек с нижнего наклонного пути на верхний горизонтальный и продвижения тележек по горизонтальному пути.  а б Рис. 7.4. Кинематические схемы: а - привода ленты спекательных тележек; б - привода разгрузочной части Привод ленты спекательных тележек состоит из электродвигателя постоянного тока, муфты, тормоза, цилиндрического четырех ступенчатого редуктора, зубчатой муфты и приводных звездочек. Вал приводных звездочек вращается в подшипниках, корпуса которых установлены на опорных плитах , закрепленных на боковых рамах каркаса. Звездочки на валу соединены между собой барабаном. Привод разгрузочной части (рис. 7.4, б) служит для плавного спуска тележек с верхней ветви на нижнюю. Он состоит из электродвигателя постоянного тока, работающего в тормозном режиме, муфты с тормозом, цилиндрического пятиступенчатого редуктора и зубчатой муфты. Вал со звездочками вращается в подшипниках качения. Звездочки со сменными зубчатыми сегментами закреплены на валу шпонками. Особо ответственным местом в конструкции машины является сопряжение движущихся спекательных тележек с неподвижными вакуум-камерами При неполном контакте возникают вредные прососы воздуха. Для исключения вредных прососов применяют уплотнения вакуум-камер (рис. 7.5).  Рис. 7.5 Уплотнения вакуум-камер На рис. …….. представлены конструкция агломерационной машины, привода спекательных тележек и спекательная тележка [ ].   Подача шихты на ленту спекательных тележек осуществляется двумя барабанными питателями, установленными после питателя постели. Каждый питатель шихты (рис. 7.6) состоит из бункера с секторным затвором, барабанного питателя и шибера, регулирующего толщину слоя шихты на ленте спекательных тележек.  Рис. 7.6. Кинематическая схема питателей шихты Каждый барабан питателей шихты (рис. 7.7) имеет индивидуальный привод, состоящий из электродвигателя постоянного тока и цилиндроконического редуктора. Барабан своими цапфами опирается на подшипники качения и соединен с валом редуктора удлиненной зубчатой муфтой.  Рис. 7.7. Кинематическая схема приводов барабана и шибера питателей шихты Наибольшее распространение получили прямолинейные конвейерные агломерационные машины непрерывного действия. По схеме движения цепи спекательных тележек конвейерные агломерационные машины можно разделить на два вида: без зазора в цепи тележек (рис. 7.8, а) и с зазором (рис. 7.8, б). При движении тележек, выполненных без зазора, расстояние между] приводными и разгрузочными звездочками непостоянно и изменяется в процессе работы машины вследствие изменения размера тележек при их нагреве и охлаждении. Разгрузочные звездочки имеют подвижность вдоль оси машины и прижим например грузовой в сторону головной части, агломашины. Зазор в цепи тележек (рис. 7.8, б) обеспечивается на нижней ветви за| счет наличия тормозных звездочек в разгрузочной части. Такую схему имеют агломерационные машины типа АКМ-312. Торможение звездочек осуществляется специальным приводом от электродвигателя, работающего в генераторном режиме. Стационарная разгрузочная часть 9 агломашины обеспечивает плавный спуск тележек и состоит из криволинейных направляющих, звездочек и их привода, работающего в тормозном режиме (см. рис. 7.8, б).  а б Рис. 7.8.  Подвижная разгрузочная часть также производит спуск тележек и состоит из разгрузочной звездочки и криволинейных направляющих, установленных в прижимной раме, перемещающейся на колесах. (рис. 7.9).  Рис. 7.9. Разгрузочная часть агломашины Прижим подвижного разгрузочного устройства к стационарной средней части осуществляют либо грузами и системой блоков, канатов или цепей, либо гидроцилиндрами. |