Лекция Оборудование фабрик для окускования рудных материалов

Скачать 33.58 Mb. Скачать 33.58 Mb.

|

|

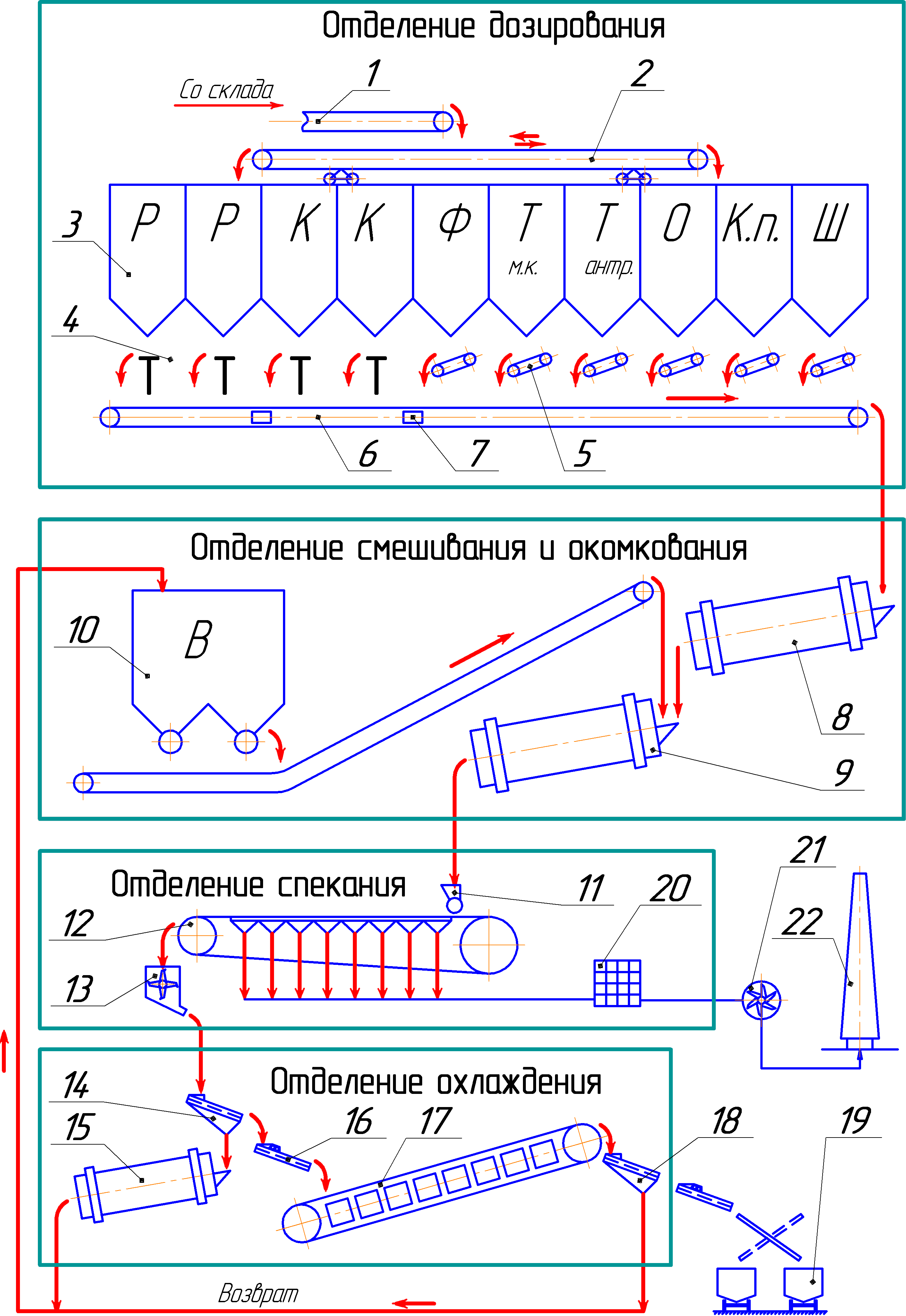

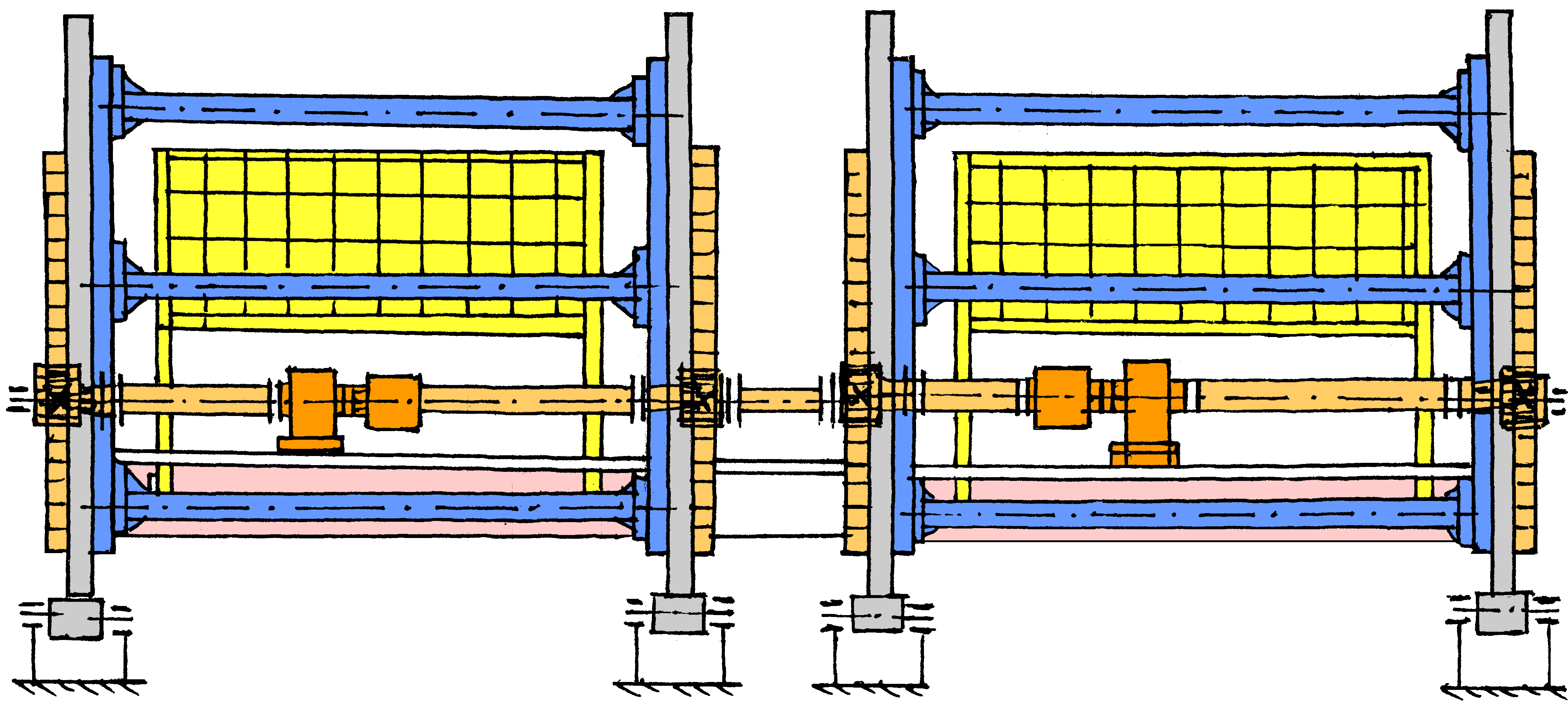

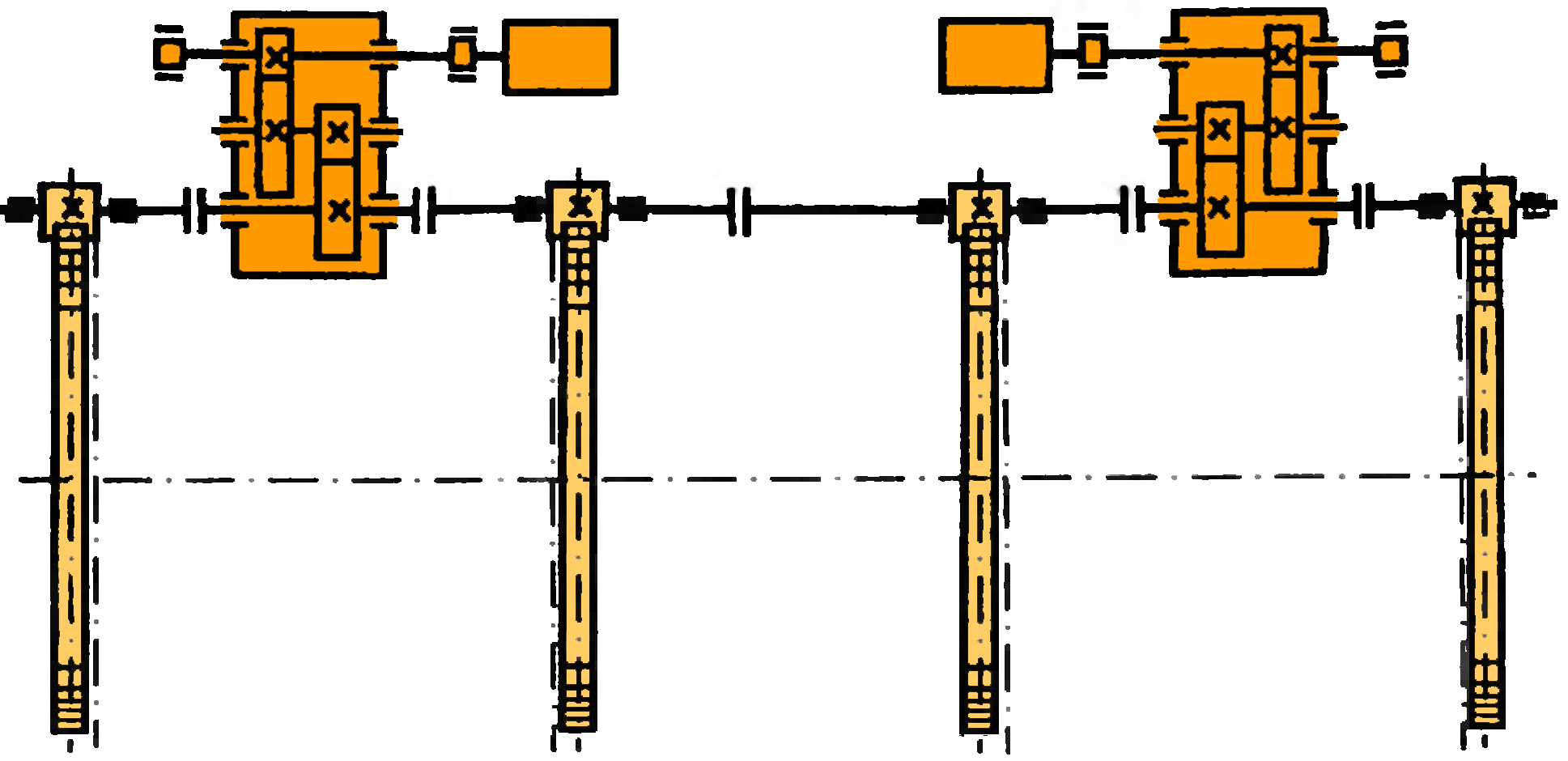

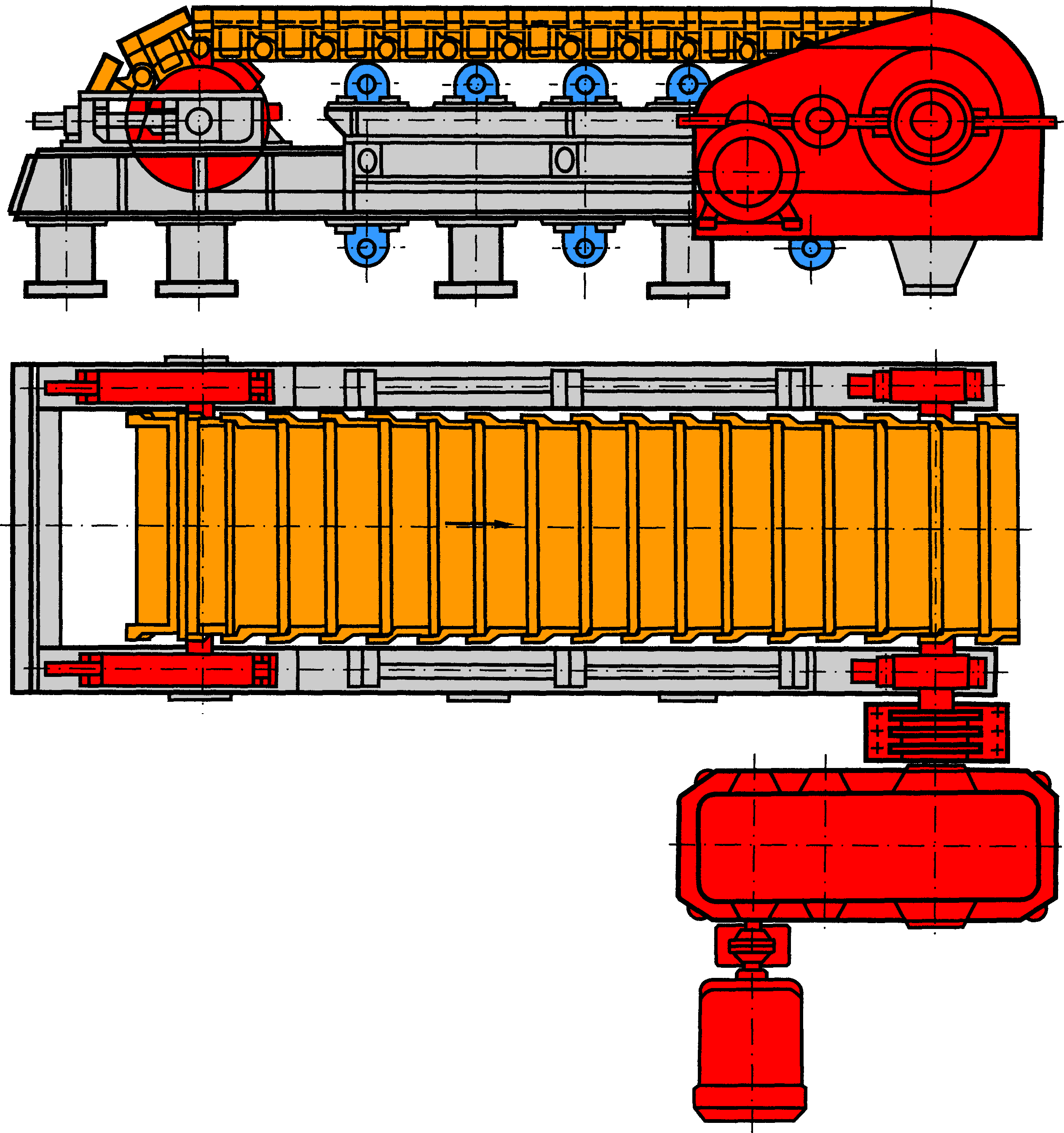

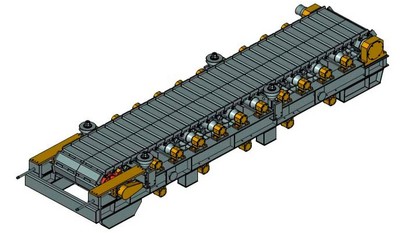

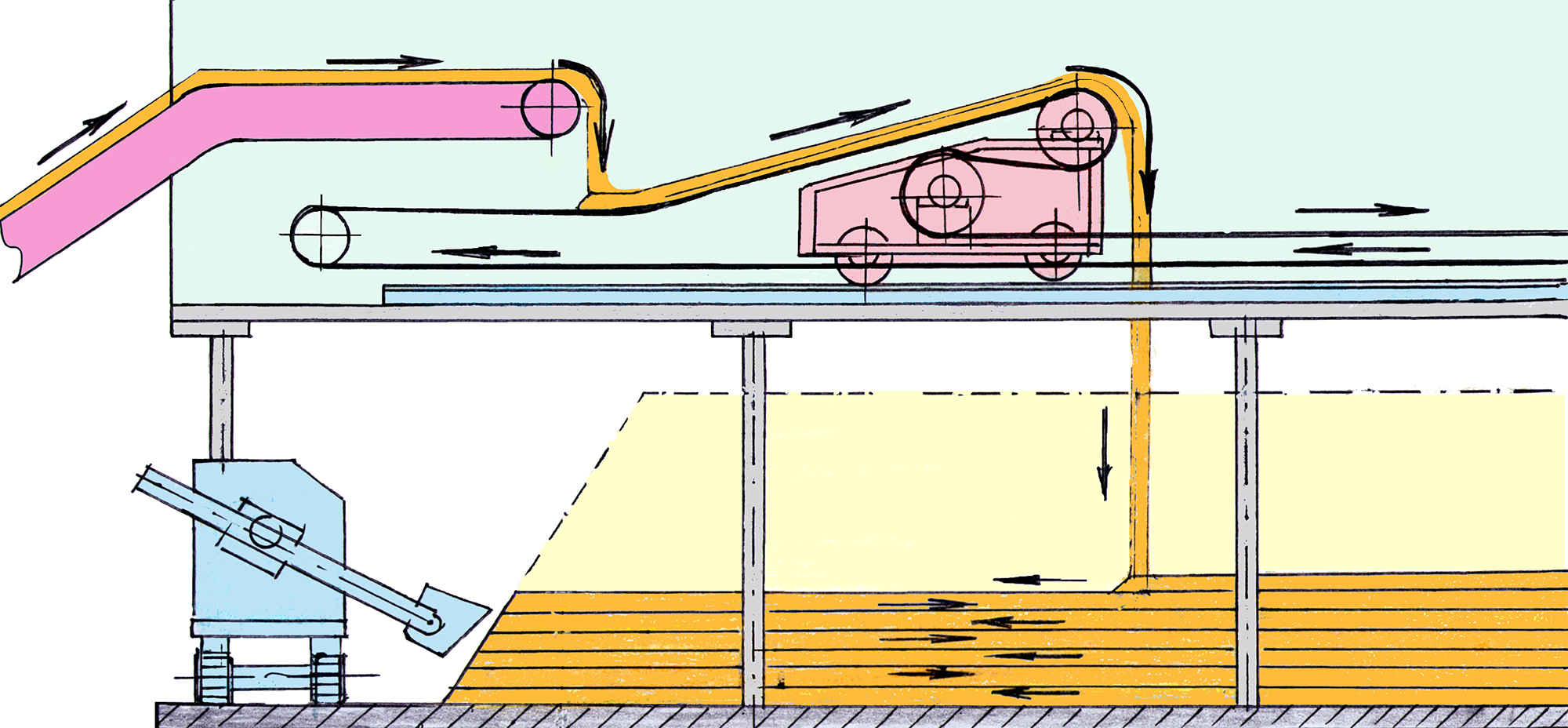

Лекция 1. Оборудование фабрик для окускования рудных материалов Основными железосодержащими продуктами доменной плавки являются агломерат и окатыши, производимые соответственно на агломерационных и обжиговых фабриках. Для производства агломерата горно обогатительные комбинаты на агломерационную фабрику поставляют руды и концентраты с основными размерами кусочков 6 – 8 мм, а для производства окатышей концентраты, измельченные до 0,050 – 0,070 мм Изучение устройства и работы оборудования агломерационных фабрик для производства агломерата и оборудования фабрик для производства окатышей рассмотрим раздельно. Одинаковое по назначению оборудование для подготовки шихтовых материалов к спеканию агломерата или окатышей рассмотрено в разделе «Оборудование агломерационных фабрик». 1. Оборудование агломерационных фабрик 1.1 Структура и технологические операции агломерационной фабрики Агломерационная фабрика предназначена для получения офлюсованного агломерата из: руды, концентрата, отходов металлургического производства руд, флюсов и топлива. После их подготовки, спекания и сортировки кондиционный агломерат отправляют в доменные цеха.  Рис. 1.1 Агломерат Для получения агломерата в состав фабрики входят подразделения: - корпусов для разгрузки вагонов с сыпучими материалами; - складов для усреднения и хранения материалов; - корпусов для дробления известняка и измельчения топлива; - корпусов для дозирования компонентов шихты; - корпусов для смешивания и окомкования агломерационной шихты; - корпусов спекания, охлаждения и сортировки агломерата. Со складов шихтовые материалы ленточными конвейерами 1 и 2 (рис. 1.2) в бункера 3 подают железосодержащую часть шихты (руду, концентрат, колошниковую пыль и возврат), топливо (мелочь кокса и уголь), флюсы (известняк и доломит) и отходы металлургического производства ( колошниковая пыль, шлам, окалина и др.). Перед подачей известняк подвергают дроблению в молотковой дробилке, а коксик – в четырех валковой. Из бункеров шихтовые материалы в определенных соотношениях, контролируемых весами 7, выдают питателями 4 и ленточными дозаторами 5 на сборный ленточный конвейер 6. Кроме железосодержащих компонентов в состав шихты вводят флюсы (15 – 20%), топливо (4 – 6 %). Все перечисленные компоненты шихты подают в барабаный смеситель 8, где их увлажняют (4 – 5 % воды) и тщательно перемешивают. После перемешивания из бункеров 10 в шихту добавляют мелочь (меньше 5,0 мм) агломерата (возврат) (20 – 30%) и передают ее для окомкования (получения гранул) в барабанный окомкователь 9.  Рис. 1.2 Принципиальная схема производства агломерата Подготовленная к спеканию шихта челночным распределителем, приемной воронки и барабанного питателя 11 укладывается на ленту агломерационной машины 12 слоем высотой 350 – 450 мм. Шихта, укладываемая на непрерывно движущиеся тележки (ленте) поступает под зажигательный горн, в котором факел горелок зажигает находящийся в шихте коксик. Горение, начавшееся в верхнем слое, постепенно распространяется вниз к колосниковой решетке тележек. В слое горения развивается температура 1300 – 1500°с, которая приводит к образованию легкоплавких соединений (фаялита, силиката и феррита кальция и др.). Жидкая фаза, содержащая эти соединения, при затвердевании скрепляет частицы шихты в пористый твердый материал – агломерат. Для протекания процесса горения кислород воздуха эксгаустером просасывают через слой шихты в спекательной тележке сверху-вниз. Эксгаустер создает разряжение 10 – 14 кПа под рабочей ветвью машины в вакуум – камерах, что обеспечивает удаление в атмосферу через дымовую трубу 22 газообразных продуктов сгорания, которые проходя через циклоны – пылеуловители 20, очищаются от пыли и просыпи шихты и агломерата. На выходе из агломашины агломерат в виде «пирога» подвергается разрушению в одновалковой дробилке 13 и рассеву по фракциям на грохоте 14. Мелкая фракция после охлаждения в охладителе 15 мелочи агломерата (возврата) возвращается в бункер 10 на повторное окомкование. Крупная фракция агломерата ( более 10 мм) имеет температуру в верхнем слое 500 – 600 °С, а в нижней части – 1200 °С. Поэтому агломерат подвергается охлаждению в линейных, кольцевых или чашевых охладителях 17, рассеву на грохоте холодного агломерата 18 и отправки его агловозах 19. 1.2 Оборудование для разгрузки вагонов с сыпучими материалами На агломерационную фабрику шихтовые материалы поступают открытых полувагонах грузоподъемностью 63, 90 и 125 т. Разгрузку вагонов осуществляют в корпусе (рис. 1.3), в котором, как правило, устанавливают два стационарных роторных опрокидывателя, обеспечивающих разгрузку вагонов с сыпучими материалами в объеме достаточном для производства агломерата до 7,0 млн. тонн в год. Для защиты от атмосферных осадков вагоноопрокидыватели устанавливают в крытом здании. В каждом пролете корпуса для проведения монтажных и ремонтных работ установлены мостовые краны. Подачу вагонов под разгрузку и их выдачу из вагоноопрокидывателя осуществляет тележечный толкатель с электрическим приводом. В случаях поступления вагонов со смерзшими материалами их оправляют в гаражи размораживатели. После опрокидывания вагона материал поступает в два или в три бункера, емкость до 130 т каждый. Разгрузка неисправных или нестандартных вагонов производится вручную в бункера, расположенные между вагоноопрокидывателями. Из бункеров материал пластинчатыми питателями подается на ленточные конвейеры для транспортирования на склад. Бункера, питатели и ленточные конвейеры располагаются ниже уровня головки рельса железнодорожных путей на глубине 16 – 20 м. Для подачи вагона в вагоноопрокидыватель применяется толкатель, представляющий собой электровоз с дистанционным управлением сцепляющийся с передвигаемым составом автосцепкой.   Рис. 1.3 Установка вагоноопрокидывателей в корпусе для разгрузки вагонов Вагоноопрокидыватели На отечественных металлургических заводах используются вагоноопрокидыватели: передвижные и стационарные, башенные с боковой разгрузкой и роторные. Склады современных аглофабрик оборудуются в основном стационарными вагоноопрокидывателями роторного типа. Стационарные вагоноопрокидыватели предназначены для разгрузки вагонов грузоподъемностью 63, 90 и 125 т. Разгрузка вагонов производится в бункера, расположенные ниже уровня головки железнодорожных рельсов. Роторный вагоноопрокидыватель (рис. 1.4) состоит из двух двух роторов с люльками и одной платформы. а)  б)  в)  Рис. 1.4 Стационарный роторный вагоноопрокидыватель: а и б – продольный и поперечный разрезы; в - кинематическая схема привода Каждый ротор представляет собой металлоконструкцию, состоящую из двух дисков – 1, соединенных между собой трубчатыми балками – 1. На дисках установлены бандажи- 3, опирающиеся на балансирные ролики – 6. На нижних продольных балках ротора – 4 установлена L- образная сварная люлька – 9, горизонтальное плечо которой посредством двух тяг- 5 (по одной на каждом диске) с опорами ротора. На вертикальном плече люльки установлены ролики – 7, которые могут перемещаться в направляющих вырезах – 8 дисков ротора. При помощи шарнирного параллелограмма – 10 с люлькой соединена платформа – 11 с рельсами для установки разгружаемых вагонов. На верхних продольных балках имеются упоры – 12, на которые при повороте ротора ложится вагон. На этих же балках установлены вибраторы, предназначенные для очистки вагонов от остатков материалов в процессе их разгрузки. При повороте ротора платформа, связанная параллелограммом с льками поворачиваетса вместе с установленным вагоном. Перемещение люлек происходит до тех пор, пока вагон не ляжет на привальную стенку – 13, а затем на верхние упоры – 12. Для полной разгрузки вагона ротор поворачивается на угол – 175°. Роторы вагоноопрокидывателя вращаются двумя приводами, соединенными между собой трансмиссионным валом – 14. На дисках ротора закреплены зубчатые сектора – 15. находящиеся в зацеплении с шестернями – 16, приводимыми во вращение электродвигателями – 17 через редукторы – 18. Техническая характеристика стационарного роторного вагоноопрокидывателя для разгрузки вагонов грузоподъемностью 63, 90 и 125 тонн следующая: Число опрокидываний в 1 ч. …………………………25 – 30 Угол поворота ротора, град……………………………170 – 175 Частота вращения ротора, мин. – 1 ……………………….1,3 Диаметр ротора по бандажам, м…………………………7,71 Число роликоопор…………………………………………4 Мощность электродвигателей, кВт……………………….2×45 Длина вагоноопрокидывателя…………………………….23,3. На рис. 1.5 представлена конструкция вагоноопрокидывателя с боковой выгрузкой, в которой люлька и платформа с установленным вагоном поворачивается на приводном валу. Разгрузка вагонаов производится в бункера, расположенные на 4 м выше уровня головки железнодоржных рельсов, что является преимуществом в сравнении с конструкцией вагоноопрокидывателя роторного типа, в которой приемные бункера, пластинчатые питатели, закрывающие их выпускные отверстия, и ленточные конвейеры для выдачи материалов на склады расположены в подземной части вагоноопрокидывателя, на 16 - 20 м ниже уровня рельсов.   а  Рис. 1.5 Вагоноопрокидыватель с боковой выгрузкой материалов Питатель пластинчатый Питатели пластинчатыепредназначены для особо тяжелых условий работы для подачи крупнокусковых, абразивных и горячих материалов. Обычно питатели устанавливаются для разгрузки бункеров вагоноопрокидывателя или загрузки барабанного охладителя мелочи горячего агломерата. Питатель представляет собой конвейер, лента которого состоит из шарнирно связанных между собой, отлитых из легированной износоустойчивой стали пластин. Пластины перекрывают. друг друга в стыках и образуют сплошное полотно. Питатель (рис.1.6) состоит из рамы, верхних и нижних опорных роликов, рабочего цепного полотна, ведущего и ведомого валов со звездочками, натяжного устройства и привода. Рабочая ветвь цепного полотна опирается на верхние, а холостая – на нижние опорные ролики. Натяжение ленты осуществляют при вытяжке винтами, перемещая ведомый вал со звездочками. Все составными части питателя укреплены на сварной раме, установленной на фундаменте. Приводы питателей состоят из электродвигателя и четырехступенчатого редуктора, соединенных между собой и с ведущим валом муфтами.   Рис. 1.6. Пластинчатый питатель. Лекция 2. Склады шихтовых материалов Для производства агломерата на склады (рис. 2.1) агломерационной фабрики поступают: - железосодержащие материалы: руды (до 60% Fe), концентрат (до 70% Fe), шламы (доменные, сталеплавильные и агломерационные), окалина (до 78% Fe), колошниковая пыль, шлам (до 36 % Fe) с размерами до 10 мм; - флюсы (известняк < 22 мм и доломит < 40 мм); - топливо (мелочь кокса и уголь < 22 мм ) Из них руды и концентраты подают на усреднительные склады, производят укладку материала штабель и его забор из штабеля с целью усреднения рудной части шихты по гранулометрическому составу. Все остальные компоненты подаются свой склад для временного хранения  Рис. 2.1 Структура складов для шихтовых материалов агломерационной фабрики 2.1 Усреднительные склады руд и концентратов 2.1.1 Фактор, определяющий необходимость усреднение материалов Офлюсованный агломерат является основным железосодержащим продуктом для производства жидкого чугуна, из которого в кислородно-конверторных цехах в соответствии со стандартами получают стали различного назначения. От качества (химического, гранулометрического состава, технического анализа) агломерата зависит качество продукции на последующих переделах. Основная масса агломерата, поставляемая в доменные цеха содержит 50 – 55 % Fe. Для выполнение заказа сталеплавильного цеха по выплавке заданной марки стали в несколько тысяч тонн аглофабрика должна поставлять в доменный цех в течении нескольких дней агломерат с минимальным отклонением от заданного содержания железа 0,5 –1,0 % , основности (CaO/SiO2) в пределах 0,1-0,2 и других параметров. На агломерационной фабрике при составлении агломерационной шихты к спеканию по химическому анализу из различных компонентов необходимо чтобы каждый компонент в течении продолжительного времени поступал на смешивание однородным по гранулометрическому составу, т. е. при регулярном контроле в макро и микро объеме шихты содержание крупных и мелких частиц (фракций) должно быть в пределах допустимого отклонения. Руды и концентраты, поступающие в вагонах на аглофабрику, как правило, отвечают требованию по гранулометрическому составу. Однако, при их разгрузке, транспортировке и укладке в штабель однородность распределения гранул нарушается. Это связано с тем , при формировании штабеля ленточным конвейером высотой 12 -15 м в его центральной части сосредотачиваются мелкая фракция, а крупная - скатывается к основанию конуса или гребня. При этом в крупных кусочках рудного материала с размерами 8 – 10 мм по сравнению с мелкими 3 – 5 мм содержание железа меньше что на 1.5 – 2.0 %. Таким образом, неоднородность материала по гранулометрическому составу приводит к изменению химического, физико-технического и фракционного состава, а это приводит к снижению прочности и выходу годного агломерата.    Рис. Передвижная тележка  Рис. Отсыпка при помощи передвижной тележки 2.1.2 Типы усреднительных скадов Склады с конвейерной системой подачи материалов оборудованы комплексом машин для усреднения. Применение этих машин позволяет усреднять материалы, прибывающие из нескольких месторождений и в разное время к среднему составу больших масс. Для укладки материалов на складе применяют различные машины. В середине 20-го века были построены открытые и закрытые склады галерейного типа. Эти склады на высоте 20 – 25 м оснащены стационарными ленточными конвейерами, проходящими над формируемым штабелем вдоль его продольной оси (рис.2.1).  Рис. 2.1. Схема склада галерейного типа Непрерывное формирование штабеля осуществляется послойно ленточным конвейером и автоматической саморазгружающейся тележкой, работающей в челночном режиме. Недостатком таких конвейеров является постоянная высота, с которой сбрасывается материал (независимо от уровня материала в штабеле), что приводит к уплотнению, сегрегации по фракции, дроблению и выделению пыли, причем одним или двумя можно укладывать только один штабель. Для усреднения рудных материалов разработаны различные по устройству, технологии формирования штабеля и забора из него усредненного сыпучего материала. По устройству усреднительные склады различают: - склад с продольным расположением штабелей (продольный склад); - склад с кольцевым расположением штабеля (кольцевой склад). На продольном складе, например, (рис. 2.2) применяют: - стационарные ленточные конвейеры, подающие материал в бункер передвижного штабелеукладчка; - одноконсольный или двухконсольный передвижной штабелеукладчик; - скребковый, роторный или элеваторный передвижной штабелезаборщик; - отводящий ленточных конвейер; - питатель.  Рис. 2.2. Схема рудного склада с комплексом усреднительных машин 1 – корпус вагоноопрокидывателей; 2 – лопастной питатель; 3 – штабелеукладчик; 4 – штабель; 5 – штабелезаборщик; 6 – тележка для транспортировки штабелеукладчика и штабелезаборщика. Штабелеукладчик установлен по центру стойки, которая обеспечивает вращение в обеих направлениях одновременно с вертикальным движением стрелы. Ее высота над гребнем штабеля выдерживается на минимальном уровне для уменьшения выброса пыли. Штабелеразгрузка осуществляется при естественном угле скольжения. Подгребающая борона смонтирована на мостовом реклаймере, который вращается против часовой стрелки вокруг центральной стойки. Поворотные движения отсекателя заставляют материал падать вниз, где по скребковому конвейеру материал поступает в центральный разгрузочный бункер. Чтобы рассредоточить слипшийся и плохо распределенный материал, можно применить активные бороны. Гомогенизированный материал транспортируется со склада подземным прорезиненным ленточным конвейером либо к бункеру, либо напрямую к цементной или сырьевой мельниц |