|

|

Особенности. 10. Особенности охраны окружающей среды на предприятиях отдельны. Лекция Общие принципы природоохранной деятельности

Лекция 8.

Методы и схемы водопользования предприятий.

Количество потребляемой предприятием воды, объем и качество образующихся сточных вод, состояние окружающей природной среды определяется следующими факторами: видом и качеством вырабатываемой продукции, мощностью предприятия, технологическим уровнем процесса производства продукции, квалификацией производства, видом производственного водопользования и др. Важная роль принадлежит применяемой на предприятии системе водопользования. Обычно различают следующие системы водопользования предприятий: прямоточные; прямоточные с последовательным использованием воды; оборотные; комбинированные; безотходные (или малоотходные).

При прямоточной схеме водопользования отработанная вода (после частичной или полной очистки) сбрасывается в городскую канализацию или водоем. С последовательным использованием отработанная в каком-либо производстве вода направляется для вторичного использования в другое производство без промежуточной очистки.

При оборотной системе водопользования отработанная вода, после соответствующей очистки снова используется на те же цели. При этом часть воды сбрасывается в городскую канализацию или в водоем. Степень водооборота характеризуется коэффициентом возврата очищенных вод в технологию производства. Величина коэффициента возврата зависит от требований к качеству воды, используемой в производстве, и затрат на очистку отработанной воды.

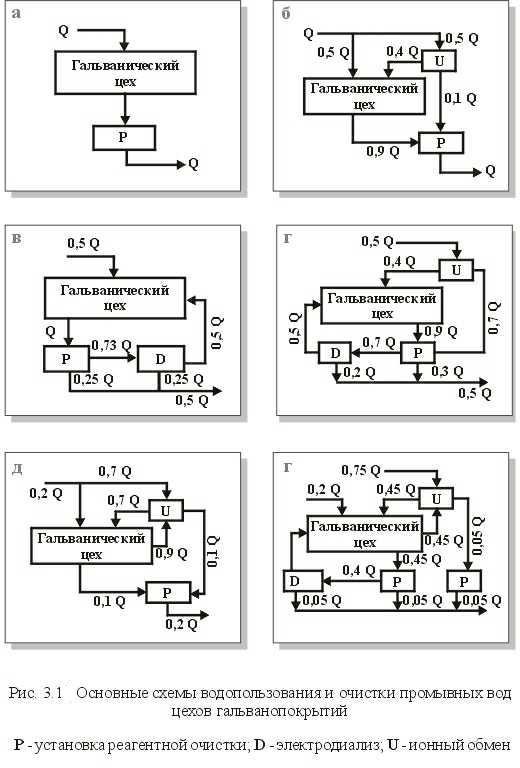

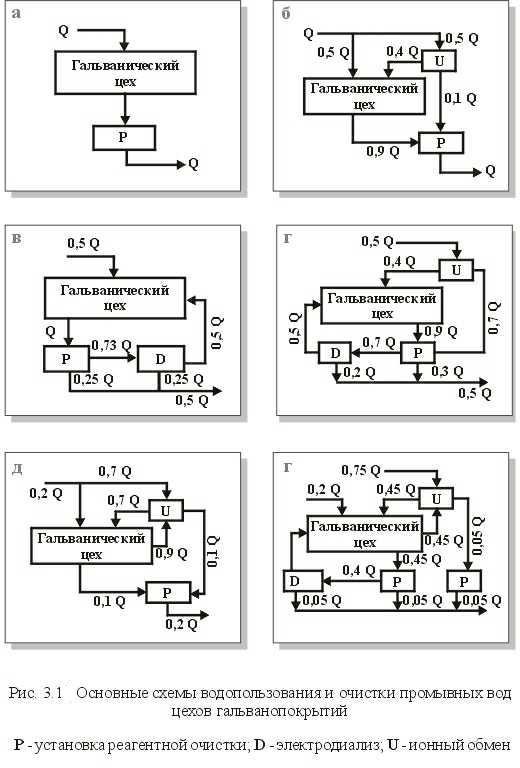

Для иллюстрации остановимся на примере водопользования гальванического цеха.

В схеме "а" принята прямоточная система водопользования. Водоснабжение осуществляется непосредственно от городского водопровода.

Образующиеся стоки обезвреживаются реагентным методом с последующим сбросом в канализационную сеть города. Схема может быть рекомендована для небольших гальванических производств, не требующих для технологических нужд воды высокого качества (производства машиностроительного профиля). В схеме "б" предусматривается водоснабжение цеха частично водопроводной водой (25 м3/ч) и частично деионизованной водой (20 м3/ч), получаемой на ионообменной установке. Стоки цеха и элюаты ионообменной установки обезвреживаются реагентным методом и сбрасываются в канализацию. Применение схемы оправдано для предприятий точного приборостроения, использующих в технологических целях воду высокого качества. Схемы "а" и "б" применяются в тех случаях, когда по тем или иным причинам невозможно или нецелесообразно решать задачу создания оборотного водоснабжения цеха.

Схемы "в", "г", "д", "е" ориентированы на оборотные системы водоснабжения, отличаются различной степенью возврата очищенной воды в производство и различными требованиями к качеству используемых в технологии обессоленных вод.

В схеме "в" в технологических целях используется водопроводная вода (20 м3/ч) и частично обессоленная (20 м3/ч), а также сточная жидкость, прошедшая реагентную обработку (Кз = 0,5). Часть стоков после реагентной обработки (10 м3/ч) и электродиализа (10 м3/ч) сбрасываются в канализацию. Качество сбросных вод по этой схеме выше, чем по предыдущим. Эта схема может быть применена для водоснабжения цехов гальванопокрытий машиностроительных заводов, не предъявляющих к качеству исходной воды повышенных требований.

Водоснабжение цеха по схеме "г" осуществляется частично по прямоточной схеме деионированной водой, получаемой на ионообменной установке, частично по оборотной схеме с очисткой стоков в оборотном цикле последовательно реагентным методом и электродиализом. Схема рекомендуется для гальванических цехов приборостроительных заводов, имеющих действующие сооружения реагентной очистки, реконструкция которых затруднена.

Схема "д" предусматривает оборотное водоснабжение цеха с очисткой воды в оборотном цикле методом ионного обмена. Очистка элюатов ионообменной установки, отработанных технологических растворов и ванн улавливания производится реагентным способом с последующим сбросом очищенных вод в канализацию. Подпитка системы производится частично обессоленной водопроводной водой. Эта схема рекомендуется для цехов гальванопокрытий производства точных приборов.

Схема "е" предусматривает организацию двух систем: системы оборотного водоснабжения деионизованной водой и системы оборотного цикла частично обессоленной водой, т. е. эта схема синтезирует схемы "г", "д" и рекомендуется для цехов гальванопокрытий производств точных приборов при значительных объемах водопотребления и различных требованиях к качеству воды.

Лекция 9.

Утилизация ценных компонентов сточных вод.

Совершенствование систем водоснабжения и водоотведения гальванических производств связано с повышением эффективности очистки стоков, обеспечением автоматизации, гибкости и надежности, с созданием малоотходных замкнутых систем водопользования, исключающих загрязнение окружающей среды, обеспечивающих повторное использование очищенной воды и выделенных ценных компонентов сточной жидкости в технологическом процессе. Решение этой задачи возможно на основе кардинального изменения существующих подходов к проектированию и строительству систем очистки сточных вод - созданию локальных блочно-модульных внутрицеховых систем, включающих последние достижения науки и техники в этой области.

Особое внимание при создании локальных систем водопользования уделено технологиям, основанным на баромембранных методах - обратном осмосе и ультрафильтрации. Технологии, созданные на базе этих методов, в полной мере отвечают современным требованиям научно-технического прогресса.

Наиболее эффективными методами утилизации ценных компонентов сточных вод и регенерации электролитов гальванических производств являются методы, основанные на баромембранных, электрохимических и ионообменных технологиях. Большой эффект достигается при их комплексном использовании.

Остановимся на одном из примеров.

Применению обратного осмоса для очистки промышленных стоков от солей тяжелых металлов посвящено большое количество работ. В данных работах показана возможность извлечения из растворов обратным осмосом ионов Fе2+, Ni2+ Cr6+, Сd2+, Сu2+ и др. Приводятся принципиальные технологические схемы, обеспечивающие извлечение этих веществ. Анализ состояния очистки сточных вод обратным осмосом позволяет сделать вывод, что перспективы его применения следует связывать, главным образом, с созданием замкнутого безотходного производства. Однако широкое внедрение обратного осмоса в производство связано с рядом объективных трудностей, основными из которых являются:

- создание высокоселективных, стойких к агрессивным жидкостям мембран (плоских, рулонных, в виде полого волокна);

- изготовление компактных обратноосмотических модулей, которые позволили бы в небольшом объеме сосредоточить большую площадь мембран;

- отсутствие сравнительных технико-экономических испытаний различных обратноосмотических аппаратов применительно к конкретным задачам очистки сточных вод;

- отсутствие рекомендаций по оптимальным областям применения обратноосмотических аппаратов в технологических процессах очистки стоков.

Широкое внедрение в промышленность гибких автоматизированных производств (ГАП) требует одновременного внедрения гибких автоматизированных процессов очистки промышленных сточных вод.

Большую роль в надежной и эффективной работе обратноосмотических мембран, и всего аппарата в целом, играет предварительная подготовка раствора, подаваемого на разделение. Загрязнения поверхности мембран при обратном осмосе, возникающие вследствие неправильной подготовки сточной воды, приводят к резкому снижению производительности аппаратов.

Одним из основных недостатков обратноосмотического разделения растворов является необходимость поддержания высокого давления в рабочих камерах аппаратов. В связи с этим специалистами в этой области науки и техники предпринимаются попытки к решению задач по снижению осмотического давления растворов.

Вопросами интенсификации процесса обратноосмотического разделения растворов уделялось мало внимания. Однако мнения о путях интенсификации процесса высказывались неоднократно специалистами ВНИИСС, НИИ ВОДГЕО, АН УССР, МХТИ им. , ННГАСУ. Основное направление в решении этой важной задачи - искусственное снижение осмотического давления разделяемых растворов.

Анализ различных способов воздействия на физико-химическую структуру растворов, проведенный в проблемной лаборатории ННГАСУ и другими показал, что эффективными путями практического решения задачи снижения обратноосмотического давления растворов, являются:

- обработка исходного раствора в магнитном поле;

- предварительное охлаждение обрабатываемого раствора.

Вопросы интенсификации процесса обратноосмотического разделения растворов путем их предварительного омагничивания в основном представлены в ряде работ. Модель водного раствора электролита можно представить следующим образом: растворитель (в данном случае - вода) рассматривается как равновесная смесь льдоподобных и мономерных молекул, ассоциации "мерцающих кластеров", которые плавают в истинно жидкой фазе из мономолекул. В случае нахождения в воде ионов, последние действуют на соседние молекулы воды, нарушая ее собственную структуру. При этом происходит связывание ионами молекул воды. Магнитная обработка заметно влияет на гидратацию ионов. Значительное изменение гидратации наблюдается в разбавленных растворах. В ряде работ представлены данные по увеличению производительности полупроницаемых мембран после магнитной обработки. Известно, что вблизи гидрофобных поверхностей (в данном случае мембраны) свойства растворов изменяются по сравнению с основным раствором. Так, вязкость, в зависимости от толщины слоя связанной воды, может значительно увеличиваться. Эффект магнитной обработки, по всей видимости, заключается в том, что раствор в зоне мембраны изменяет свою структуру. Можно предположить, что происходит некоторое "разрыхление" структуры воды и тем самым, повышается производительность мембраны. На другой важнейший параметр обратноосмотического разделения - селективность, магнитная обработка влияния не оказывает, за исключением растворов железа (селективность в отдельных случаях увеличивалась с 74% до 88%).

Вопросу изучения влияния температуры на процесс обратноосмотического разделения в литературе уделено большое внимание. Однако представленные данные противоречивы. По вопросу о влиянии температуры на проницаемость мембран практически нет качественных расхождений.

Величина проницаемости мембран зависит от следующих параметров:

G = f(Co, D, Е, R, Т) , (3.1)

где: Co - концентрация загрязнения в разделяемом растворе;

D - коэффициент диффузии загрязнения;

Е - энергия активации проницания жидкости через мембрану;

R - универсальная газовая постоянная;

Т - температура раствора.

С увеличением температуры (Т) проницаемость (G) растет до определенного предела.

Что касается селективности мембран, то данные достаточно противоречивы, это объясняется тем, что с увеличением температуры проницаемость растворенного вещества и растворителя увеличиваются. Однако селективность уменьшается, так как энергия активации для загрязнения больше, чем для воды и рост проницаемости загрязнения будет более значительным.

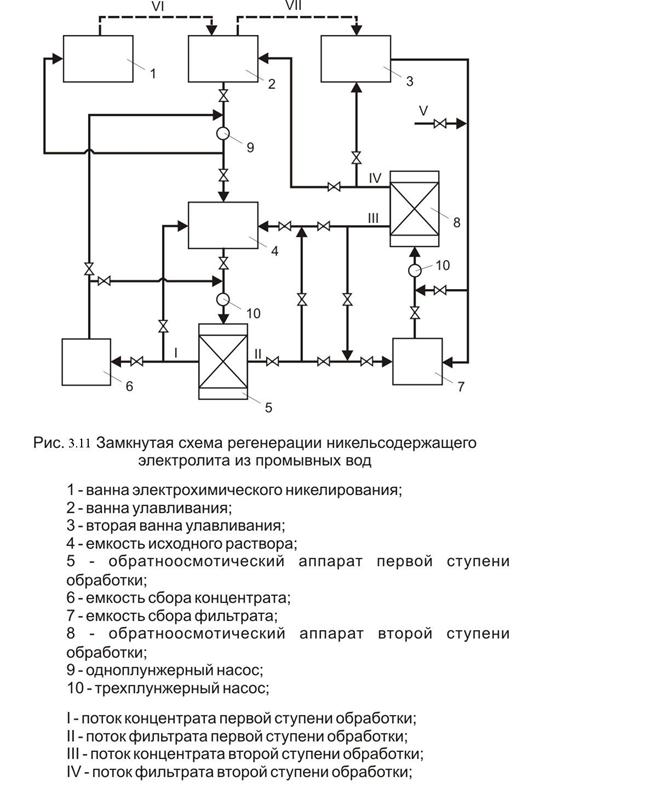

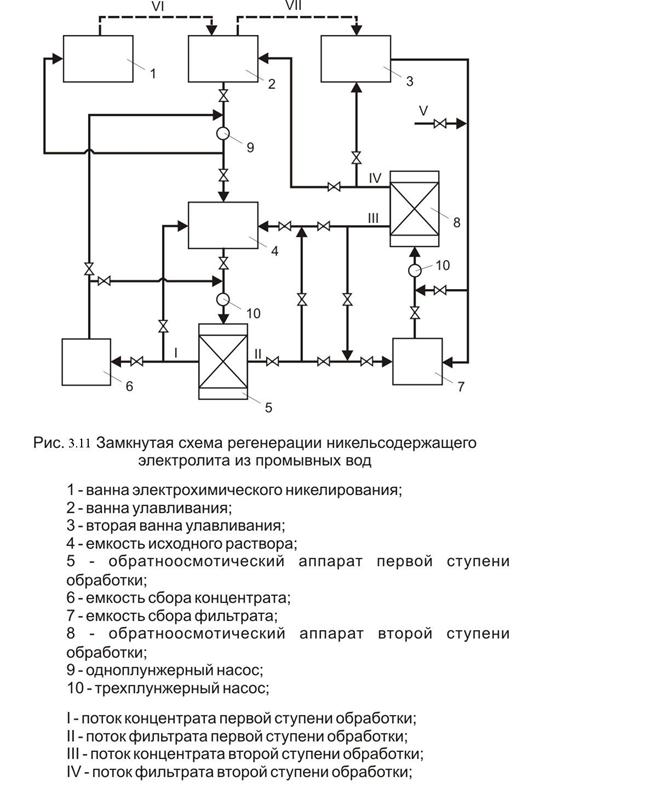

Замкнутая схема водопользования участка никелирования

Промывная вода (рис. 3.11) из первой ванны улавливания (2) насосом (3) подается в бак исходного раствора (4) и подвергается обработке методом обратного осмоса на аппарате "фильтр-прессового" типа (5). Фильтрат поступает в емкость для сбора фильтрата (7), а концентрат возвращается в бак (4). Концентрат из бака (4) после достижения определенной концентрации сернокислого никеля (около 15 г/л) перекачивается насосом аппарата (5) в бак (6). В баке (7) объем раствора доводится до требуемого уровня водой второй ванны улавливания (2), содержащей около 0,02 г/л сернокислого никеля. После обработки раствора на аппарате (5) среднее содержание сернокислого никеля составит 0,33 г/л. Далее раствор из бака (7) направляется на обработку на обратноосмотическом аппарате (8). Фильтрат с содержанием NiS04

0,05 г/л направляют в первую ванну улавливания (1), а концентрат возвращают на рециркуляцию в бак (7) до достижения концентрации NiS04 2 г/л, после чего концентрат сбрасывается в бак (4). Предусмотрена подача промывной воды из ванны (2) через аппарат (8) в первую ванну улавливания (1) для доведения промывной воды до требуемого объема.

В схеме предусмотрена очистка промывной воды второй ванны улавливания (2) на обратноосмотическом аппарате (8) (или в случае низкой селективности мембран предусмотрен метод ионного обмена). Объем промывной воды ванны (2) пополняется до требуемого уровня деионизированной водой.

По мере заполнения бака сбора концентрата (6) производится дополнительное доконцентрирование. При этом фильтрат направляется в бак (4) и далее подвергается двухступенчатой обработке. Концентрат возвращается в бак (6). По достижении необходимой концентрации раствор направляется в технологическую ванну (14) насосом (3).

Лекция 10.

Унификация систем и сооружений обезвреживания отходов.

Одним из важнейших достижений современной практики очистки производственных сточных вод является непрерывное увеличение номенклатуры и объемов внедрения в производство очистного оборудования, выпускаемого промышленностью. Это позволяет значительно сокращать сроки проектирования и строительства очистных сооружений, снижать капитальные затраты, обеспечивать успешное и современное решение природоохранных задач во всех отраслях промышленности.

Значительная роль в повышении серийности технологического оборудования, расширении возможностей механизации и автоматизации процессов управления, внедрении прогрессивных методов проектирования и строительства принадлежит унификации.

Унификация изделий, согласно ГОСТ 23945.0-80, определяется как приведение изделий к единообразию на основе установления рационального числа их разновидностей. В зависимости от поставленных задач унификация изделий может проводиться по назначению, средствам обеспечения и обслуживания, агрегатам и узлам определенного функционального назначения, условиям производства.

Одним из важных факторов, сдерживающих темпы разработки и серийного освоения технологического оборудования, сооружений и систем очистки производственных сточных вод, является неудовлетворительное метрологическое обеспечение научных и проектно-конструкторских работ по решению задач унификации.

Отечественный и зарубежный опыт унификации изделий в области машиностроения и приборостроения является основой для решения аналогичных задач в области очистки природных и сточных вод. Существующие принципы унификации не лишены недостатков, основным из которых является отсутствие рекомендаций по методам декомпозиции систем, сооружений и аппаратов для проведения комплексного функционально-стоимостного анализа и оптимизации. Как показывает практика, этот недостаток в конечном итоге приводит к значительному снижению технико-экономической эффективности серийных аппаратов и сооружений и сдерживает процесс совершенствования уже имеющихся решений.

Существующие методы унификации включают секционирование, изменение линейных размеров, базовый агрегат, конвертирование, компаундирование, модифицирование, агрегатирование, комплексную нормализацию. Применительно к области очистки сточных вод целесообразно рекомендовать, как наиболее перспективные, следующие методы:

агрегатирование - синтез аппаратов, сооружений и систем из унифицированных узлов и агрегатов, представляющих собой автономные функциональные блоки и элементы различного технологического назначения;

секционирование - разделение аппаратов и сооружений на отдельные унифицированные секции;

базовый агрегат - расширение сферы применения аппарата, сооружения, принятого за базовый, путем присоединения к нему дополнительного специального оборудования;

изменение линейных размеров - используется с целью увеличения или уменьшения производительности и эффективности работы аппаратов путем последовательного соединения элементов и узлов с неизменной площадью поперечного сечения;

модифицирование - обеспечение возможности изменения (путем замены) конструкции элементов и узлов аппаратов и сооружений с целью приспособления к новым технологическим условиям работы.

Важнейшими условиями правильной постановки и решения задач унификации является научно-обоснованная декомпозиция аппаратов, сооружений и систем с проведением поэлементного функционально-стоимостного анализа; определение потребности аппаратов при организации серийного производства; оптимизация производительности аппаратов, сооружений и систем очистки сточных вод на основе экономического критерия оптимальности. Опыт решения задач унификации в области очистки сточных вод показывает, что для локальных, цеховых систем очистки математическая постановка задач оптимизации должна осуществляться с учетом параметров отдельного оборудования и участков основной технологии.

При создании гибких автоматизированных процессов очистки сточных вод задачи унификации и оптимизации должны рассматривать как единое целое - основную технологию и системы обработки и повторного использования промышленных сточных вод.

Одним из важных моментов, снижающих эффективность решения оптимизационных задач сложных многофункциональных систем очистки сточных вод, является неудовлетворительное состояние методологии унификации и построения типоразмерных рядов оборудования, входящих в их состав, отсутствие научно-обоснованного подхода к декомпозиции сооружений, аппаратов и систем очистки сточных вод, функционально-стоимостного анализа на каждом уровне унификации.

Рассмотрим основные признаки многоуровневой унификации, присущие всем иерархическим системам водопользования:

- последовательное вертикальное расположение подсистем, составляющих данную систему, - вертикальная декомпозиция;

- приоритет действий или право вмешательства подсистем верхнего уровня на нижний;

- зависимость действий подсистем верхнего уровня от фактического исполнения нижними уровнями своих функций.

Основные принципы функционирования многоуровневых систем унификации:

- принцип интеграции, используемый при иерархическом упорядочении, позволяющий одновременно рассматривать процесс и его управление как единое целое, начиная с самого нижнего уровня, с таким расчетом, чтобы координация взаимодействующих подсистем содействовала достижению целей более высокого уровня;

- принцип стратификации, позволяющий создавать модели сложных систем с учетом физических подсистем, управленческих и экономических аспектов;

- принцип адаптации систем, повышения гибкости и надежности при изменении внешнего воздействия.

При решении задач декомпозиции аппаратов, сооружений и систем очистки промышленных сточных вод необходимо придерживаться принципа приоритетности функционального назначения.

Например, при унификации тонкослойных полочных и трубчатых отстойников их декомпозицию следует осуществлять по конструктивным узлам, непосредственно контактирующим со сточной водой и определяющим эффективность очистки. К ним относятся: узел, обеспечивающий равномерное распределение сточной воды по площади живого сечения отстойника; узел полочных или трубчатых блоков; узел равномерного сбора и отведения осветленной воды; узлы сбора и удаления выделяемых в полочных или трубчатых блоках загрязнений.

Остальные конструктивные узлы, технологическое оборудование, средства контроля, регулирования и управления располагаются в иерархической последовательности в зависимости от функциональной значимости (влияние на эффективность осветления сточной воды).

На основе изложенных выше общих свойств многоуровневых иерархических систем унификации разработана обобщенная методология декомпозиции систем очистки промышленных сточных вод, обеспечивающая условия для создания многоуровневой унификации объектов водопользования, разработку унифицированных, гибких, автоматизированных технологических модулей.

Первой попыткой создания структуры многоуровневой унификации систем водообработки является работа и .

Задача решалась в связи с созданием систем автоматизированного проектирования (САПР) систем водопользования промышленных предприятий. Декомпозиция систем очистки промышленных сточных вод осуществляется с обеспечением пяти уровней унификации. Первый уровень - комплексные технологические схемы водопользования промышленных предприятий;

второй - станция очистки природных и сточных вод;

третий - установки, обеспечивающие очистку одного потока производственных сточных вод;

четвертый - функциональный узел, представляющий часть установки очистки воды;

пятый - составляющие элементы узлов (насосы, баки, отстойники, фильтры, контрольно-измерительная аппаратура).

Следует отметить, что рассмотренный путь декомпозиции объекта на уровни носит достаточно условный характер. Однако, как показала многолетняя практическая работа, предложенная многоуровневая унификация позволяет существенно повысить эффективность проектных работ. Очевидно, что в зависимости от поставленных задач декомпозиция объекта на уровни может быть продолжена до элементов и их деталей, что имеет большое значение при разработке новых и совершенствовании существующих типов оборудования для очистки сточных вод. Количество уровней определяется степенью сложности объектов и конкретными задачами унификации.

, , приняв за основу рассмотренную выше структуру многоуровневой унификации, внесли определенные изменения в принятую терминологию, расширив структуру унификации.

Термин "установка" (третий уровень унификации) заменен на термин "модуль" - законченный технологический комплекс, готовый к выполнению определенных технологических функций (очистка сточной воды определенного расхода и характера загрязнений). Термин "функциональный узел" (четвертый уровень унификации) заменен на термин "функциональный блок" - конструктивно законченный комплекс оборудования для осуществления одного из основных и вспомогательных процессов в технологическом модуле. Например, усреднитель, реагентное хозяйство, смеситель, тонкослойный отстойник, участок обработки осадков, механический фильтр, блоки КИП и автоматики в технологическом модуле реагентной очистки сточных вод.

Термин "составляющие элементы узлов" (пятый уровень унификации) заменен на термин "элемент функционального блока". Примерами элементов функциональных блоков, например, являются регулирующая камера усреднителя с поплавковым регулятором расхода сточных вод, полочные или трубчатые пакеты тонкослойных отстойников с элементами их упаковки и крепления в рабочей камере, гидравлический уплотнитель пакетов плоскорамного обратноосмотического аппарата и т. д.

Шестой уровень унификации - компоненты элементов блоков. Например, пакет мембран обратноосмотического аппарата, дренажная решетка с колпачками сорбционных, ионообменных или механических фильтров. Решая задачи унификации аппаратов и сооружений очистки сточных вод, целесообразно ограничивать их декомпозицию изделиями и деталями, серийно выпускаемыми промышленностью для различных отраслей народного хозяйства, например, трубопроводной арматурой, контрольно-измерительными приборами, насосами, электродвигателями, редукторами и т. д.

Между предлагаемым шестым уровнем унификации (компоненты элементов блоков) аппаратов, сооружений и систем очистки сточных вод и названными выше изделиями и деталями при решении конкретных практических задач может быть достаточно большой интервал, требующий дифференциации функциональных элементов. Число уровней унификации на этом интервале, как и на всех предшествующих, должно быть технически целесообразным и экономически выгодным.

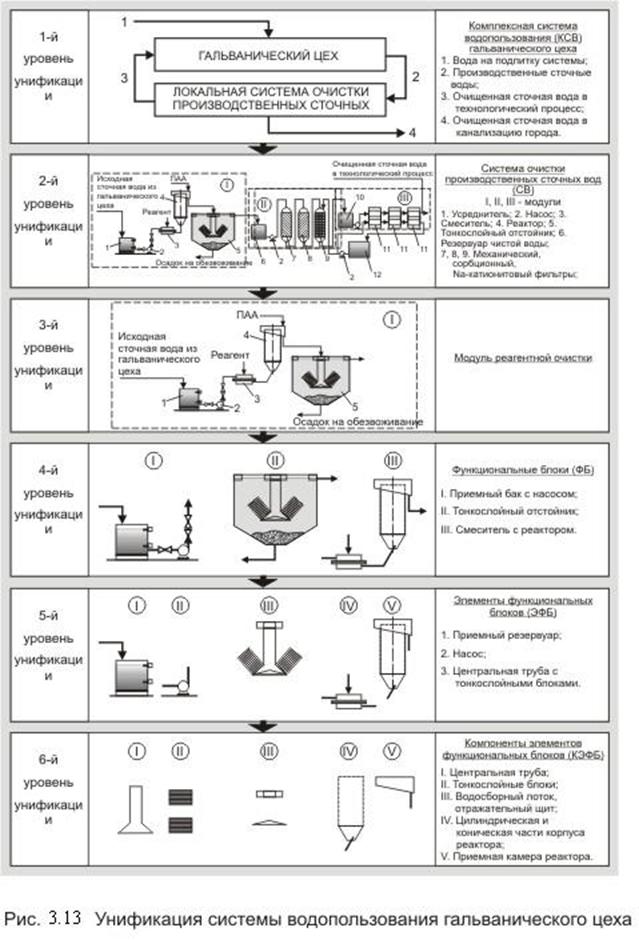

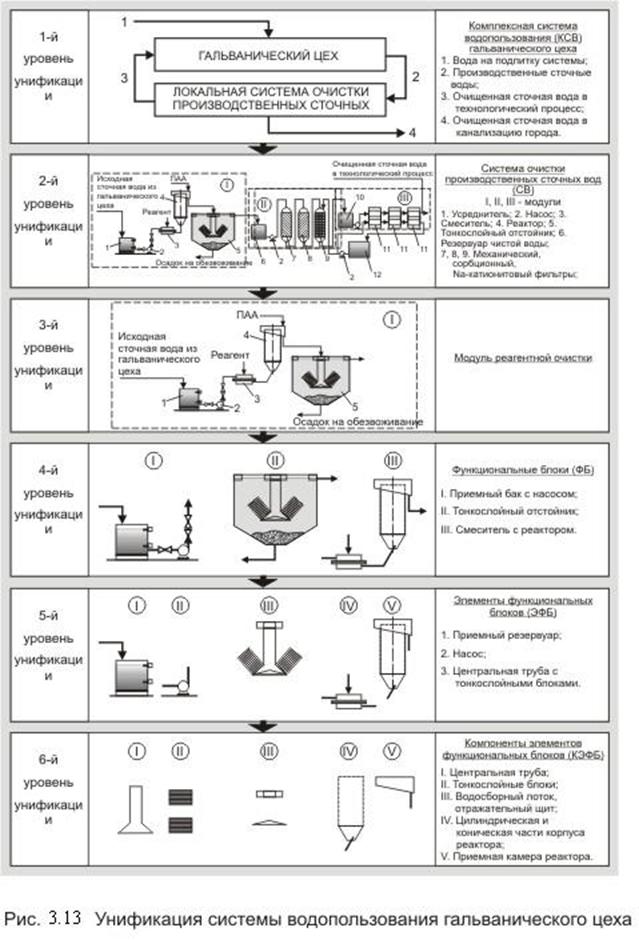

С целью иллюстрации рассмотрим декомпозицию объекта на уровни унификации на примере комплексной системы водопользования гальванического цеха.

Первый уровень унификации - комплексная система водопользования (КСВ) гальванического цеха. На этом уровне производится унификация системы водопользования гальванического производства, включающей: систему водоснабжения, питающуюся от городской водопроводной сети (1); сеть промышленной канализации (2); локальную систему очистки производственных сточных вод; сеть технического водоснабжения (3); сеть хозяйственно-бытовой канализации (4), непосредственно связанной с городской системой водоотведения.

Второй уровень унификации - система очистки сточных вод (СВ) объекта водопользования. В данном примере приведена система водопользования с частично замкнутым циклом потребления технической воды. Это достигается за счет применения комбинированной системы глубокой очистки производственных сточных вод. Эффективность работы систем очистки сточных вод определяется эффективностью и надежностью работы технологических модулей.

Третий уровень унификации - модуль очистки сточных вод. Система очистки производственных сточных вод гальванического цеха состоит из трех последовательно работающих модулей: модуль реагентной очистки (1); модуль механической, сорбционной и ионообменной (Na-катионитовый фильтр) очистки (2); модуль электродиализной очистки (3). Создание технологических модулей на основе современных научно-технических достижений в области очистки воды, оснащенных соответствующей контрольно-измерительной аппаратурой и микропроцессорной техникой, является наиболее перспективным направлением в совершенствовании систем очистки сточных вод промышленных предприятий.

Четвертый уровень унификации - функциональные блоки (ФБ). На четвертом уровне унификации рассматриваются аппараты и сооружения определенного технологического назначения. На рис. 3.13 приведены три функциональных блока - приемный резервуар с насосом и датчиками предельных уровней сточной воды; вертикальный отстойник с тонкослойными блоками, центральной трубой и водосборными лотками; вихревой смеситель с реактором.

Пятый уровень унификации - (ЭФБ) элементы функциональных блоков. Примерами элементов функциональных блоков являются регулирующая камера усреднителя с поплавковым регулятором расхода сточных вод, полочные пакеты тонкослойного отстойника с элементами их упаковки и крепления в рабочей камере и т. д.

Шестой уровень унификации - компоненты элементов блоков (КЭФБ), например, дренажная решетка с колпачками сорбционных, ионообменных или механических фильтров. На пятом и шестом уровнях унификации представляется возможность всесторонне проанализировать все элементы функциональных блоков с позиций их функционального назначения, конструктивного и гидравлического совершенства, материалоемкости, коррозионной и абразивной стойкости.

Конечные показатели очищенной воды являются результатом ее последовательной обработки на модулях, входящих в состав технологической системы (горизонтальная декомпозиция), эффективность работы которых является суммарным результатом работы составляющих модуль сооружений или технологических процессов (вертикальная декомпозиция).

Проведенный анализ показал, что каждый из выделенных модулей характеризуется одним или несколькими параметрами, являющимися общими для его составляющих.

Определение конкретных значений параметров проводится путем решения оптимизационной задачи.

На каждом уровне декомпозиции системы может быть сформулирована своя задача оптимизации со своими критериями и методами решения.

Таким образом, унификация аппаратов, сооружений и систем очистки производственных сточных вод позволяет успешно решать сложнейшие научно-технические задачи по созданию прогрессивной техники, повышению серийности оборудования, расширению возможностей применения автоматизированных систем управления технологическими процессами (АСУТП) и системами автоматизированного проектирования. Является предпосылкой для создания и разработки теории гибких автоматизированных систем водоочистки.

|

|

|

Скачать 0.5 Mb.

Скачать 0.5 Mb.