Сборник лекции. Химическая технология - лекция. Лекция Общие вопросы химической технологии. Лекции 2, Принципы создания ресурсосберегающих технологий

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

|

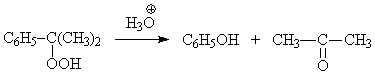

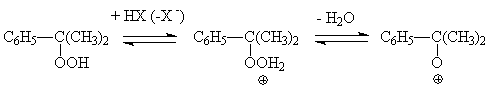

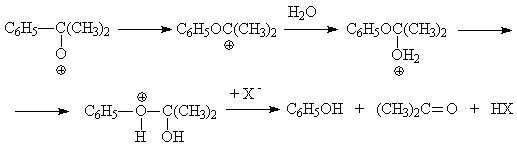

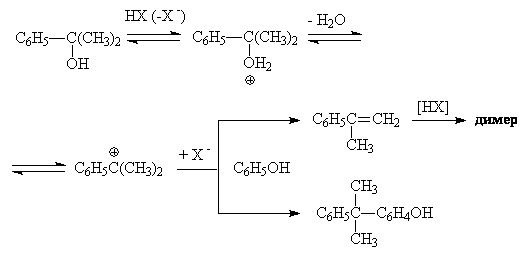

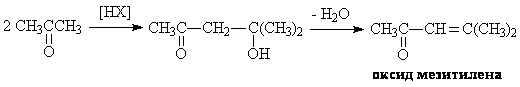

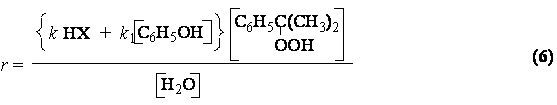

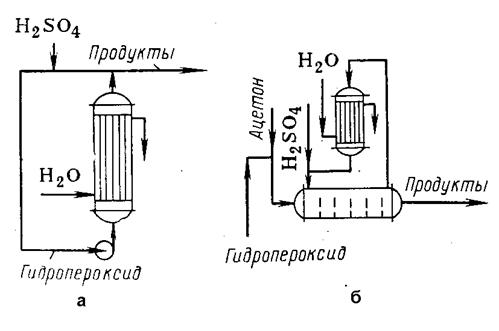

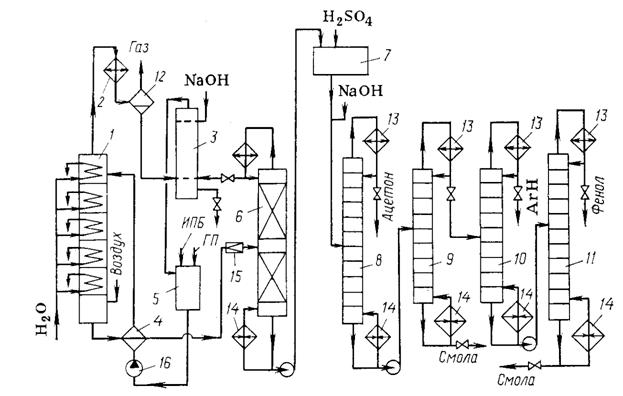

5) к снижению селективности. Снижение конверсии, выгодное с точки зрения селективности, приводит к возрастанию доли непрореагировавшего изопропилбензола, что требует дополнительных затрат на его рециркуляцию. Оптимальная конверсия, представляющая компромисс между требованиями высокой селективности и экономичного рецикла, составляет обычно 25-30%. Таким значениям конверсии соответствует продолжительность реакции порядка нескольких часов. В силу высокой реакционной способности изопропилбензола процесс при определенных условиях может протекать в диффузионной области. В этом случае низкие концентрации кислорода в реакционной массе, в соответствии с уравнением (5) обусловливают понижение селективности процесса. Поэтому важной технологической задачей при реализации процесса является создание эффективного гидродинамического режима. Эта задача решается созданием режима циркуляции реакционной массы, проведением процесса в высокоэффективных массообменных аппаратах. Присутствие кислых примесей в реакционной массе вызывает нежелательный процесс разложения гидропероксида с образованием фенола, который является ингибитором процесса свободно-радикального окисления:  С целью нейтрализации образующихся в ходе процесса кислых примесей, например, по реакции: процесс окисления изопрпилбензола часто ведут в присутствии щелочных агентов. В качестве последних используют BaCO3, CaCO3, Na2CO3, NaHCO2 и др. Разложение гидропероксида на фенол и ацетон. Разложение гидропероксида изопропилбензола катализируется протонными кислотами. Реакция протекает по ионному механизму:  Образующийся катион перегруппировывается с миграцией енольной группы к кислородному атому и последующими превращениями, в результате которых получается фенол и ацетон:  Побочные продукты окисления, содержащиеся в качестве примесей в гидропероксиде, также способны вступать в различные реакции под действием кислотных катализаторов. Так, диметилфенилкарбинол дегидратируется с образованием -метилстирола, а также выступает в качестве алкилирующего агента по отношению к фенолу. Кроме того, -метилстирол димеризуется:  Получаются также небольшое количество смол более сложного строения. При повышении концентрации кислоты и температуры становятся возможными кислотно-каталитические превращения ацетофенона и ацетона, например, по типу альдолной конденсации с последующим отщеплением воды:  Скорость основной реакции описывается уравнением:  Реакция протекает очень быстро. В присутствии 0,05-0,1 % (масс.) H2SO4 при 50-600С достигается практически полное превращение за 2-3 мин. Ввиду высокой скорости процесса при его промышленной реализации необходимо, чтобы ее значение не достигало предела, при котором невозможно снять тепловыделения, чтобы сделать процессы съема тепла контролируемыми, реакцию ведут в разбавителях, в качестве которых выступают продукты реакции и ацетон.  Рис. 1. Реакционные узлы для кислотного разложения гидропероксидов: а – проточно-циркуляционная установка; б – установка с отводом тепла за счет испарения ацетона. Один из методов проведения реакции состарив применении проточно-циркуляционной установки (pис. 1а), когда выделяющееся тепло снимают в трубчатом реакторе за счет охлаждения его водой. Реакционную смесь по выходе из реактора частично отводят на дальнейшую переработку, но основное количество направляют на рециркуляцию: добавляют кислоту-катализатор и в насосе смешивают с исходным гидроперокси-дом. При такой системе время контакта лимитируется теплоотводом и является завышенным. Кроме того, рециркуляция смеси ведет к повышенному выходу побочных веществ. Так, на 1 т фенола получается 100—150 кг отходов, в том числе 15-20 кг -метилстирола, 40—50 кг димера и смол, 5—10 кг ацетофенона, 30 кг кумилфенола и т. д. Хотя окиси мезитила образуется немного, но она существенно затрудняет очистку фенола. Другой способ кислотного разложения гидропероксидов (рис. 1б) состоит в проведении реакции в растворе ацетона и отводе тепла за счет его испарения. Ацетон конденсируют в обратном холодильнике и возвращают в реактор, который можно секционировать поперечными перегородками. Это наряду с уменьшением концентрации фенола в растворе и времени контакта снижает выход побочных веществ. Технологическая схема получения фенола и ацетона кумольным способом.  Рис. 2. Технологическая схема кумольного метода получения фенола и ацетона: 1 – реакционная колонна; 2 – холодильник; З – промыватель-сепаратор; 4 – теплообменник; 5 – сборник; 6, 8-11 – ректификационные колонны; 7 – узел кислотного разложения гидропероксида; 12 – сепаратор; 13 – дефлегматоры; 14 – кипятильники; 15 – дроссельный вентиль; 16 – насос. Производство фенола и ацетона кумольным методом включает стадии получения изопропилбензола, синтез гидропероксида изопропилбензола и его кислотного разложения в фенол и ацетон. Технологическая схема двух последних стадий изображена на рис. 2. Окисление проводится в тарельчатой реакционной колонне (19) снабженной холодильниками: при их помощи поддерживают температуру жидкости от 120°С на верхней тарелке до 105°С в кубе. Воздух, предварительно очищенный от загрязнений и механических примесей и подогретый, подают в нижнюю часть колонны под давлением 0,4 МПа. Свежий и оборотный изопропилбензол (ИПБ), к которому добавлен гидропероксид (ГП), инициирующий начальную стадию окисления, из сборника (5) подают в теплообменник (4), а оттуда на верхнюю тарелку реактора. Воздух движется противотоком к жидкости, барботируя через нее на тарелках колонны. При этом он увлекает с собой пары изопропилбензола и летучих побочных продуктов (муравьиная кислота, формальдегид), которые конденсируются в холодильнике (2). Оставшийся воздух выводят в атмосферу, а конденсат отмывают от муравьиной кислоты водным раствором щелочи в промывателе-сепараторе (3). Углеводородный слой сливают в сборник (5), а водный слой рециркулируют на промывку, сбрасывая в конечном счете в канализацию. Оксидат из нижней части колонны (7) содержит до 30 % гидропероксида. Он отдает свое тепло изопропилбензолу в теплообменнике (4), дросселируется до остаточного давления 4 кПа и поступает на вакуум-ректификацию для концентрирования гидропероксида. Отгонку изопропилбензола ведут в насадочной ректификационной колонне (6) непрерывного действия, снабженной конденсатором-дефлегматором. Применение вакуума обусловлено термической нестабильностью гидропероксида. Часть конденсированного изопропилбензола возвращают из конденсатора-дефлегматора на орошение колонны (6), а остальное количество выводят в сепаратор (3), промывают щелочью, и снова направляют на окисление. Кубовая жидкость из колонны (6) содержит 70-75 % гидропероксида, а также побочные продукты окисления и остатки изопропилбензола. Путем дополнительной вакуум-ректификации (на схеме не изображена) при остаточном давлении 665 Па повышают концентрацию гидропероксида до 88-92%. Следующую стадию (кислотное разложение гидропероксида) осуществляют в узле (7) одним из двух описанных выше методов. Заключительная стадия состоит в ректификации, которую ведут в разной последовательности. Чаще всего вначале при обычном давлении в колонне (8) отгоняют ацетон, затем при пониженном давлении отделяют в колонне (9) смесь высококипящих веществ (фенольная смола), остающуюся в кубе, от более летучих продуктов, включая фенол. От этой фракции в колонне (10) отгоняют -метилстирол и остатки изопропилбензола (углеводородная фракция) и в колонне (11) – фенол, оставляй в кубе дополнительное количество фенольной смолы. На некоторых установках углеводородную фракцию гидрируют и возвращают на окисление. Это предотвращает ингибирующее действие -метилстирола и позволяет вообще не концентрировать гидропероксид перед разложением или проводить только его «укрепление». Предложен ряд методов утилизации фенольной смолы, в том числе пиролиз с получением дополнительного количества фенола. |