Сборник лекции. Химическая технология - лекция. Лекция Общие вопросы химической технологии. Лекции 2, Принципы создания ресурсосберегающих технологий

Скачать 1.71 Mb. Скачать 1.71 Mb.

|

|

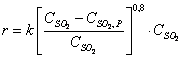

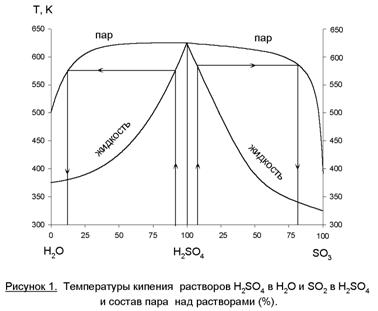

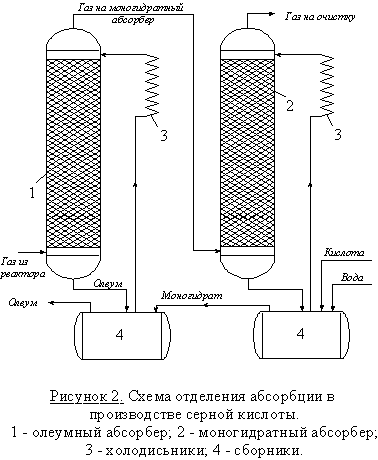

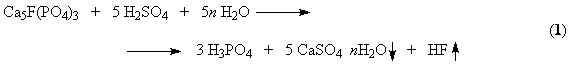

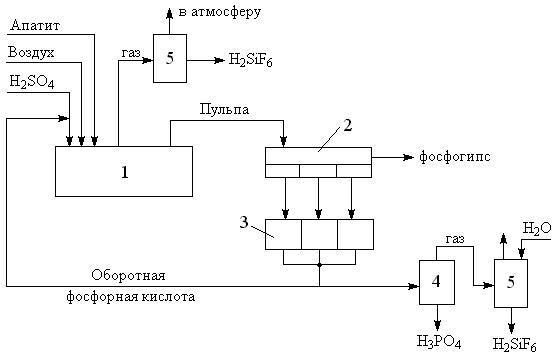

1) Из этого уравнения видно, что факторами увеличения производительности процесса являются интенсификация массопереноса ( ), увеличение поверхности контакта фаз (F) и концентрации реагентов. Коэффициент массопереноса может быть увеличен повышением температуры, поверхность контакта фаз существенно возрастает с увеличением степени дисперсности твердого материала, а высокие концентрации реагентов обеспечиваются использованием обогащенного пирита и увеличением содержания кислорода в окислителе. Следует, однако, иметь в виду, что чрезмерное повышение температуры способствует размягчению и слипанию частиц твердого сырья, а применение концентрированных реагентов удорожает их стоимость и приводит к чрезмерному росту температуры в условиях автотермического режима. Это обусловливает выбор оптимальной температуры, сочетающей достаточную производительность процесса и использование сырья с соответствующим содержанием активных компонентов при минимуме процессов агломерации твердого материала. На практике процесс проводят при температуре 850 – 900С. Давление. В соответствии с уравнением (1) давление является фактором скорости процесса, однако его рост может привести в условиях автотермического режима к чрезмерному увеличению температуры и слипанию частиц твердого материала. Кроме того, увеличение давления приводит к увеличению расходов на компремирование. Поскольку реакция обжига в условиях указанных температур протекает достаточно гладко, то предпочитают работать при атмосферном давлении. Соотношение воздух-колчедан поддерживается на уровне, обеспечивающем избыток кислорода по сравнению с его стехиометрическим количеством, с целью достижения высоких степеней обжига, однако этот избыток не должен быть чрезмерным, т.к. при значительных избытках рост степени извлечения серы из колчедана перекрывается значительным разбавлением газов обжига и понижением концентрации SO2 в них, что отрицательно влияет на последующий процесс окисления SO2 в SO3. Ранее доминирующим типом реактора был многополочный реактор, снабженный скребками для выравнивания слоя на каждой полке и организации транспорта твердой фазы с верхних полок на нижние (см. типы реакторов для гетерогенных реакций с участием твердой фазы). В таком реакторе степень дисперсности колчедана невелика, что существенно ограничивает производительность реактора. Кроме того, в таком реакторе движущиеся скребки в высокотемпературной зоне усложняют его конструкцию, создается неоднородный температурный режим по полкам, в нем трудно организовать отвод тепла из зоны реакции. Трудности теплосъема не позволяют получить обжиговый газ с концентрацией SO2 более 8 – 9%. Основное ограничение – невозможность использования мелких частиц, в то время как для гетерогенного процесса основной способ ускорения реакции – дробление частиц. По этой причине более перспективными являются аппараты к «кипящем слоем» твердых частиц. Их степень дисперсности позволяет на порядок ускорить процесс. Пылевидный колчедан подается через питатель в реактор. Окислитель (воздух) подается снизу через распределительную решетку со скоростью, достаточной для взвешивания твердых частиц. Их витание в слое предотвращает слипание и способствует хорошему контакту с газом, выравнивает температурный режим по всему слою, обеспечивает подвижность твердого материала и его переток в выходной патрубок для вывода огарка из реактора. В слое подвижных частиц можно расположить теплообменные элементы. Благодаря увеличению глубины обжига содержание SO2 в обжиговом газе увеличивается до 13 – 15%. Основной недостаток печей кипящего слоя – повышенная запыленность обжигового газа из-за механической эрозии подвижных твердых частиц. Это требует более тщательной очистки газа от пыли в циклоне и электрофильтре. Сжигание серы. Сера – легкоплавкое вещество: температура ее плавления 113С. Перед сжиганием ее расплавляют, используя пар, полученный при утилизации тепла ее сжигания. Расплавленная сера отстаивается и фильтруется для удаления имеющихся в природной сере примесей и насосом подается в печь сжигания. Сера горит в основном в парофазном состоянии. Чтобы обеспечить ее быстрое испарение, необходимо ее диспергировать в потоке воздух. Для этого используют форсуночные и циклонные печи. Первые оборудованы горизонтальными форсунками для тонкого распыления жидкости. В циклонной печи жидкая сера и воздух подаются тангенциально и за счет вихревого движения достигается диспергирование жидкости и перемешивание двух потоков. Мелкие капли быстро испаряются и сера в парообразном состоянии сгорает. Горение протекает адиабатически, и температура зависит от концентрации образующегося SO2. За счет высокой теплоты сгорания серы температура в печи составляет более 1000С. Этих условий достаточно для испарения жидкой серы. Печь сжигания работает в комплексе с вспомогательным оборудованием для плавления и фильтрования серы и котлом-утилизатором для использования тепла реакции. Газы обжига колчедана содержат в виде примесей соединения фосфора, селена, теллура, мышьяка и некоторые другие, образующиеся из примесей сырья. Естественная влага сырья также переходит в газ. При горении образуются некоторое количество SO3 и возможно оксиды азота. Эти примеси приводят или к коррозии аппаратуры или к отравлению катализатора, а также ухудшают качество серной кислоты. Их удаляют в промывном отделении. Согласно схеме газ последовательно проходит две промывные башни, орошаемые растворами серной кислоты (60 и 20%-ой). В первой башне обжиговый газ охлаждается с 300 – 500С до 60 – 70С и освобождается от остатков пыли и части примесей. Эта башня полая. Обеспыленный газ отмывается 15 – 20%-ой серной кислотой от соединений As, Fe, Se во второй башне с насадкой. Окончательная осушка от влаги осуществляется в 3 – 9 башнях (сушильной), орошаемых концентрированной серной кислотой. Окисление диоксида серы. Реакция является обратимой и экзотермической и протекает с уменьшением объема. Она осуществляется на катализаторах, основой которых является V2O5 с добавлением оксидов щелочных металлов, нанесенных на оксид кремния. Обоснование роли параметров и их выбор. Температура проходит максимум производительности, характерный для обратимых экзотермических реакций. Следует иметь в виду, что чрезмерное увеличение температуры может привести к диффузионному торможению процесса и это может повлиять на положение экстремума производительности и его величину. В значительной степени выбор температуры определяется верхним и нижним пределом этого параметра. При Т<400 0C активность катализаторов весьма мала, а выше 600 0С происходит их термическая дезактивация. Оптимальными являются температуры, лежащие внутри этих пределов. Давление является фактором скорости процесса и фактором смещения равновесия, однако на практике исходя из соображений экономии энергозатрат, а также благодаря возможности достичь высокой производите и степени превращения за счет использования других факторов предпочитают работать при давлениях, близких к атмосферному. Некоторое избыточное давление необходимо для преодоления гидравлических сопротивлений установки при организации транспортных потоков реагентов. Соотношение O2:SO2. является фактором смещения равновесия, а также фактором скорости процесса в соответствии с уравнением Борескова  (2) (2)Однако сверху это соотношение ограничивается замедлением роста скорости при высоких и значительным снижением содержания SO2 в контактных газах, поступающих на абсорбцию, что снижает эффективность последней. На практике используют избыток О2 более чем полтора по отношению к стехиометрическому. Время контакта выбирается, исходя из максимально достижимой конверсии. Пределом такой конверсии является максимальная степень превращения, при которой скорость процесса близка к нулю. Поэтому за время реакции выбирается то минимальное время, при котором степень конверсии практически близка равновесной. Обычно эта величина равна 90-95 %, а соответствующее ей время – несколько секунд. Технология контактного окисления SO2. Чаще всего в промышленности используют полочные аппараты со съемом тепла реакции между полками. Схема теплообменника предполагает максимальное использование тепла реакции для подогрева исходного газа. При этом съем тепла между полками осуществляют в той мере, которая позволяет приближать рабочую температуру к оптимальному значению этого параметра. Одна из важнейших задач производства серной кислоты состоит в увеличении степени превращения диоксида серы и снижения его выбросов в атмосферу. Эта задача может быть решена несколькими методами. Один из наиболее рациональных методов решения этой задачи – метод двойного контактирования и двойной абсорбции (ДКДА). Его сущность состоит в том, что реакционную смесь, в которой степень превращения SO2 составляет 90 – 95%, охлаждают и направляют в промежуточный абсорбер для выделения SO3; в оставшемся реакционном газе соотношение O2 : SO2 существенно повышается, что приводит к смещению равновесия реакции вправо. Вновь нагретый реакционный газ опять подают в контактный аппарат, где на достигается 95% степень превращения оставшегося SO2. Суммарная степень превращения SO2 в таком процессе достигает 99,5 – 99,8%. Абсорбция триоксида серы. Абсорбция триоксида серы – последняя стадия процесса на которой образуется серная кислота. Взаимодействие SO3 с водой п  ротекает достаточно интенсивно как в жидкой, так и в газовой фазе. Кроме того H2SO4 может растворять в себе SO3, образуя олеум. Этот продукт удобен для транспортировки, поскольку он не вызывает коррозии даже обычных сталей. В то же время растворы серной кислоты чрезвычайно агрессивны. ротекает достаточно интенсивно как в жидкой, так и в газовой фазе. Кроме того H2SO4 может растворять в себе SO3, образуя олеум. Этот продукт удобен для транспортировки, поскольку он не вызывает коррозии даже обычных сталей. В то же время растворы серной кислоты чрезвычайно агрессивны.Равновесие «газ-жидкость» для «H2O-H2SO4-SO3» представлено на рисунке 1. Особенностью этой системы является то, что в широком интервале концентраций раствора серной кислоты в паровой фазе присутствуют чистые пары воды, а над олеумом – в газовой фазе преобладает SO3. Одинаковый состав жидкой и паровой фаз (азеотропная точка) будет при концентрации серной кислоты 98,3%. Если SO3 поглощать раствором с меньшей концентрацией, то реакция (3) будет протекать и в паровой фазе – будет образовываться туман серной кислоты, который уйдет из абсорбера с газовой фазой. А это – и потери продукта, и коррозия аппаратуры, и выбросы в атмосферу. Если SO3 абсорбировать олеумом, то поглощение будет неполным. Из этих двух свойств следует двухстадийная схема абсорбции (рисунок 2). Газ, содержащий SO3 после реактора проходит последовательно олеумый (1) и моногидратный (2) абсорберы. Другой компонент реакции (H2O) подается противотоком через сборник в моногидратный абсорбер. За счет интенсивной циркуляции жидкости (абсорбата) в ней можно поддерживать близкую к оптимальной концентрацию H2SO4 – 98,3% (увеличение к  онцентрации за проход жидкости не более 1 – 1,5%). Концентрационные условия абсорбции обеспечиваю полное поглощение SO3 и минимальное образование сернокислого тумана. Кислота из моногидратного абсорбера поступает в олеумный. В нем циркулирует 20% раствор Н2SO4, который частично отбирается как конечный продукт – олеум. Кислота из предыдущего абсорбера – моногидрат – также может быть продуктом. В системе циркуляции предусмотрены холодильники для съема тепла реакции и обеспечения более эффективной абсорбции. При температурах меньше 100С SO3 поглощается практически полностью, диоксид серы – практически не поглощается. онцентрации за проход жидкости не более 1 – 1,5%). Концентрационные условия абсорбции обеспечиваю полное поглощение SO3 и минимальное образование сернокислого тумана. Кислота из моногидратного абсорбера поступает в олеумный. В нем циркулирует 20% раствор Н2SO4, который частично отбирается как конечный продукт – олеум. Кислота из предыдущего абсорбера – моногидрат – также может быть продуктом. В системе циркуляции предусмотрены холодильники для съема тепла реакции и обеспечения более эффективной абсорбции. При температурах меньше 100С SO3 поглощается практически полностью, диоксид серы – практически не поглощается.Перспективы развития сернокислотных производств. Мощным средством повышения производительности сернокислотных производств является увеличение концентрации диоксида серы. Высококонцентрированные газы, содержащие до 80% SO2 уже начали получать в производствах цветных металлов из их сульфидных руд с применением технического кислорода. Получение высококонцентрированного сернистого газа позволяет создать энерготехнологические циклические производства серной кислоты из серы и колчедана. Диоксид серы полученный с применением технического кислорода окисляют на 90% в контактном аппарате с «кипящем слоем» катализатора. При абсорбции SO3 получают высококонцентрированный олеум и моногидрат. Газ после абсорбции возвращают на контактирование. В реакторе общая степень превращения составляет 99,995%. Для отвода накапливающегося в результате многократного рецикла азота часть газа после абсорбции пропускают через малогабаритную сернокислотную установку, из которой азот выбрасывается в атмосферу. Интенсивность работы циклической системы, работающей под давлением около 1 МПа, с применением кислорода в десятки раз превышает интенсивность обычных систем. Потери серы с отходящими газами и соответственно выбросы SO2 и SO3 в окружающую среду также снижены в десятки раз. Схемы предусматривают генерирование водяного пара (4 МПа) за счет тепла газов обжига, который может быть использован как в самой установке для компенсации затрат энергии на работу компрессоров и насосов, так и в других цехах завода. Тепло сернистых газов после прохождения очередного каталитического слоя можно использовать для предварительного подогрева реагентов на входе в контактный аппарат. Тепло сорбции используется для бытовых нужд. Важнейшими направлениями развития производства серной кислоты являются: 1. Увеличение мощности аппаратуры при одновременной комплексной автоматизации производства. 2. Интенсификация процессов путем применения реакторов «кипящего слоя» (как на стадии обжига, так и при контактном окислении SO2), более активных катализаторов, повышенных давлений и использование технического кислорода в процессе окисления. 3. Разработка энерготехнологических схем с максимальным использованием теплоты экзотермических реакций, в том числе циклических систем под давлением. 4. Увеличение степеней превращения на всех стадиях производства для снижения расходных коэффициентов по сырью и материалам и снижение вредных выбросов. 5. Утилизация вредных выбросов из отходящих газов, а также твердых отходов (огарок). Например, нежелательные вредные примеси H2S и SO2 из разных потоков можно объединить и подвергнуть концентрированию с целью перевода их в элементарную серу. Твердый огарок, содержащий оксид железа можно использовать в качестве сорбента для улавливания газов и очистки сточных вод. Производство фосфорной кислоты. Фосфорная кислота H3PO4 является важнейшим промежуточным продуктом в производстве концентрированных фосфоросодержащих удобрений. Кроме того, фосфорная кислота используется в производстве различных технических солей, фосфорорганических соединений, в том числе инсектицидов, полупроводников, ионообменных смол, а также для создания защитных покрытий на металлах. Очищенная или так называемая пищевая фосфорная кислота используется в пищевой промышленности, для приготовления кормовых концентратов и фармацевтических препаратов. Сырьё для производства фосфорной кислоты – см. сырьевая основа химической промышленности (лекция 1). Фосфор извлекают из фосфатных руд их разложением. В настоящее время наибольшее распространение получило кислотное разложение руд, содержащих более 25 % Р2О5. Фосфорная кислота образуется непосредственно при растворении руды, т.е. прямым извлечением соединений фосфора экстракцией. Отсюда название продукта - экстракционная фосфорная кислота (ЭФК). Из более бедных руд получают термическую фосфорную кислоту. Процесс основан на восстановлении фосфора из природных фосфатов коксом при высоких температурах и дальнейшем получении Н3РО4 из фосфора. Функциональная схема производства ЭФК. Сложность состава исходного сырья, которое не может быть унифицировано, приводит к существованию ряда вариантов технологических схем его переработки. Одним из хорошо исследованных является сернокислотное разложение апатитового концентрата, получаемого обогащением хибинской апатито-нефелиновой руды и содержащего около 39% Р2О5. Его разложение – гетерогенная реакция “жидкость – твердое тело”.  Выделение примесей облегчается переходом их в другую фазу. Кальциевая составляющая выпадает в осадок в виде гипса (CaSO4), вторая уходит в газовую фазу в виде фтороводорода HF. Функциональная схема производства ЭФК (рис. 1) включает разложение измельченного сырья в реакторе (экстракторе), фильтрацию твердого осадка, упаривание фосфорной кислоты до товарной концентрации и очистку отходящих газов. Твердый отход получил название “фосфогипс”. Образующийся фтороводород взаимодействует с пустой породой сырья Поэтому при промывке отходящих газов водой оба летучих продукта улавливаются в виде кремнефтористоводородной кислоты H2SiF4.  |