анализ теории висбрекинга. Литературный обзор

Скачать 496 Kb. Скачать 496 Kb.

|

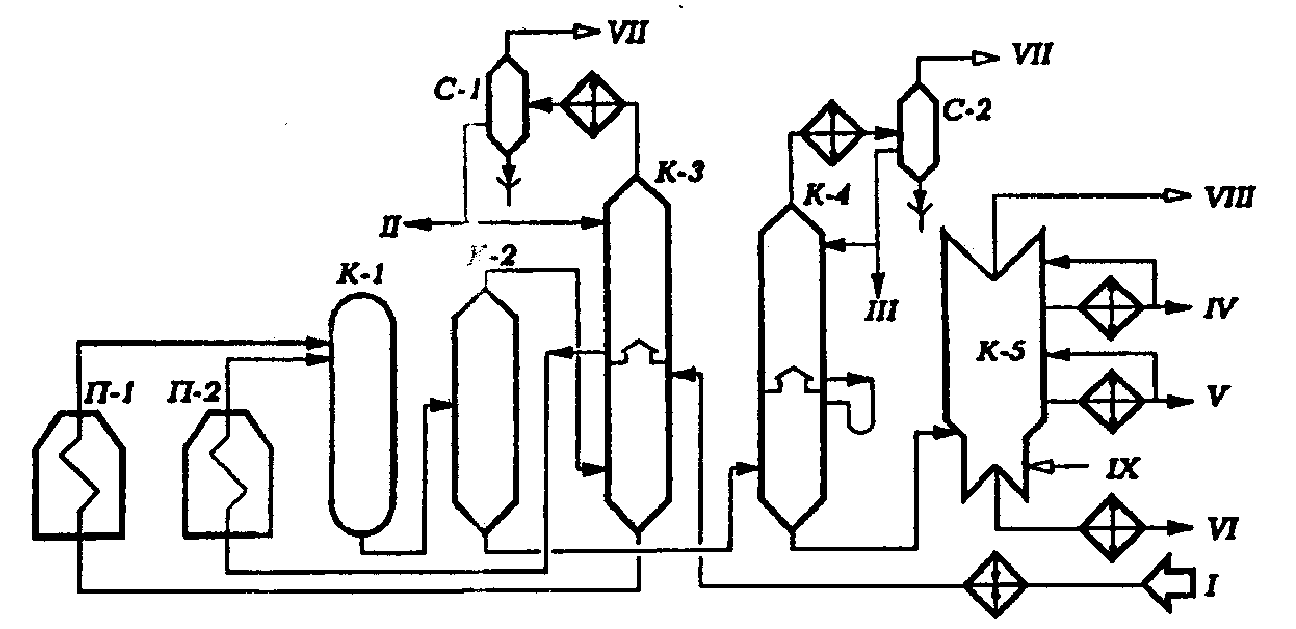

ОГЛАВЛЕНИЕВВЕДЕНИЕ 2 1.ЛИТЕРАТУРНЫЙ ОБЗОР 4 2.ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ТЕРМИЧЕСКОГО КРЕКИНГА ДИСТИЛЛЯТНОГО СЫРЬЯ 17 2.1.Химия процесса 17 2.2.Термодинамический анализ основной реакции 22 2.3.Влияние параметров на процесс термического крекинга 34 СПИСОК ЛИТЕРАТУРЫ. 37 ВВЕДЕНИЕ Нефтеперерабатывающая отрасль является одной из крупнейших сфер химической промышленности. Объемы переработки нефти в мире за последние годы изменились почти пропорционально темпам ее добычи [1]. В связи с этим в настоящее время наиболее актуальной проблемой мировой экономики является исчерпание запасов нефти. Показателем уровня развития нефтеперерабатывающей промышленности, принятым в России, является глубина переработки нефти, представляющая собой процент выхода всех нефтепродуктов на нефть, за вычетом топочного мазута и величины безвозвратных потерь. Однако нефтепереработка в нашей стране существенно отстает как по объему и глубине переработки нефти, так и по превращению ее в моторные виды топлива от США и стран Западной Европы, в которых нефтеперерабатывающая промышленность развивается в направлении увеличения удельной мощности и степени загрузки предприятий, доли вторичных процессов, способствующих увеличению выхода товарной продукции на 100 %, и доли (выше 50%) деструктивных процессов по отношению к первичной переработке нефти [2]. В то же время на НПЗ России глубина переработки нефти не превышает 68-70%. Повысить глубину переработки возможно за счет более полного извлечения топливных фракций из нефти при ее первичной перегонке, подбора наиболее благоприятного состава топливных продуктов, а самое главное, за счет развития деструктивных процессов переработки нефтяных остатков с получением ценных топливных и нефтехимических продуктов [3]. Одним из таких процессов является термический крекинг тяжелых нефтяных остатков. Термический крекинг – высокотемпературная переработка (нагревание без доступа воздуха) углеводородов с целью получения, как правило, продуктов с меньшей молекулярной массой. Таким образом целью данной работы является разработка химико-технологической концепции процесса термического крекинга нефтяных остатков. Для достижения поставленной цели необходимо провести: анализ теоретических основ рассматриваемого процесса; термодинамический расчет основной реакции; изучение ее кинетики и механизма; расчет материального и теплового баланса процесса; выбор и расчет объема реактора и поверхности теплообмена; разработку операторной модели процесса. ЛИТЕРАТУРНЫЙ ОБЗОР Термический крекинг (распад) – процесс термического разложения крупных молекул с образованием более мелких по массе или длине углеродной цепи. Изначально основным назначением данного процесса было получение из тяжелых нефтяных остатков дополнительного количества бензинов, обладающих, по сравнению с прямогонными, повышенной детонационной стойкостью (60—65 пунктов по ОЧММ), но низкой химической стабильностью. Однако с внедрением более эффективных каталитических процессов термический крекинг утратил промышленную значимость. В процессе термического крекинга протекают эндотермические (распада, дегидрирования, деалкилирования, деполимеризации, дециклизации), а также экзотермические реакции. Вклад прямых или обратных реакции можно изменять в зависимости от температуры, давления, химического состава и молярной массы сырья. Реакции крекинга протекают по радикально-цепному механизму, в котором реализуются 3 стадии [4]: 1) инициирование (разрыв связей С-С в молекуле исходного сырья с образованием радикалов): 2) продолжение (реакции радикалов: замещение, изомеризация, распад по β-связи, реакция обратная β-распаду): В результате распада по β-связи образуется алкен с большей молекулярной массой и радикал с меньшей. 3) обрыв (рекомбинация, диспропорционирование) цепи: Из результатов многочисленных исследований, известны следующие особенности протекания термических реакции в жидкой фазе: 1. При термолизе тяжелых нефтяных остатков имеют место фазовые превращения групповых компонентов (диффузия легких фракций в газовую фазу, выпадение высокомолекулярных веществ в твердую фазу). 2. Высокая концентрация реагирующих веществ в единице объема, по сравнению в газовой фазе [5]. 3. На интенсивность термодеструктивных превращений тяжелых нефтяных остатков существенное влияние оказывает растворяющая способность дисперсионной среды, которая определяет значение т.н. «пороговой» концентрации асфальтенов – концентрации, при достижении которой асфальтены выпадают из раствора [6]. Выпадение асфальтенов приводит к увеличению выхода твёрдых продуктов (кокс, карабены, карбоиды). 4. Клеточный эффект, влияющий на стационарную концентрацию радикалов и изменяющий энергию активации жидкофазной реакции относительно газофазной [7]. При крекинге тяжелых нефтяных остатков растворитель служит не только дисперсионной средой, но и является реагирующим компонентом. Главным побочным процессом при проведении жидкофазного термического крекинга является образование кокса – твердого вещества с высоким содержанием углерода, нерастворимого в бензоле. Он состоит из карбенов (высокомолекулярных веществ), растворимых в сероуглероде, и карбоидов (cшитых трехмерных полимеров), нерастворимых во всех растворителях. Образование кокса происходит в результате термического разложения аренов, а также вторичных реакций продуктов глубокого разложения алканов, циклоалканов и алкенов путем последовательной конденсации по схеме: Углеводороды → Смолы → Асфальтены → Кокс Из асфальтенов кокс образуется напрямую, причем образование (при невысоких давлениях) происходит после того, как заканчивается накопление асфальтенов в остатке крекинга при достижении их пороговой концентрации. В газовой фазе происходят следующие процессы: 1. Алканы распадаются на предельные и непредельные углеводороды. 2. Алкены полимеризуются и вступают в реакцию деструктивной полимеризации, в меньшей степени выражена обратная реакция (деполимеризации). Также возможна реакция циклизации. 3. Циклоалканы и арены подвергаются реакции деалкилирования алкильных цепей, образуя алканы, алкены и циклоалканы с короткой боковой цепью. Циклоалканы С6 дегидрируются в арены, а арены поликонденсируются, образуя высокомолекулярные жидкие продукты [7]. В настоящее время термический крекинг получил новое назначение – термоподготовка дистиллятных видов сырья для установок коксования и производства термогазойля – сырья для последующего получения технического углерода (сажи). В качестве сырья установки термического крекинга дистиллятного сырья (ТКДС) предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел. Основными целевыми продуктами ТКДС являются термогазойль (фракция 200-480℃) и дистиллятный крекинг-остаток с целью получения высококачественного кокса. В процессе получают также газ и бензиновую фракцию. Принципиальная технологическая схема установки термического крекинга дистиллятного сырья для производства вакуумного термогазойля представлена на рисунке 1 [8]. Установка состоит из следующих секций: реакторное отделение, включающее печи крекинга тяжелого (П-1) и легкого сырья (П-2) и выносную реакционную колонну (K-1); отделение разделения продуктов крекинга, которое включает испарители высокого (К-2) и низкого (К-4) давления для отделения крекинг-остатка, комбинированную ректификационную колонну высокого давления (К-3), вакуумную колонну (К-5) для отбора вакуумного термогазойля и тяжелого крекинг-остатка и газосепараторов (С-1 и С-2) для отделения газа от нестабильного бензина.  I - сырье; II - бензин на стабилизацию; III - тяжелый бензин из К-4; IV- вакуумныйотгон; V- термогазойль; VI - крекинг-остаток; VII -газы на ГФУ; VIII - газы и водяной пар к вакуум-системе; IX - водяной пар Рисунок 1 – Принципиальная технологическая схема установки термического крекинга дистиллятного сырья Сырье предварительно нагревается в теплообменниках, после чего поступает в нижнюю секцию колонны К-3. Она разделена на 2 секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого и легкого сырья, отбираемые соответственное низа и из аккумулятора К-3, подаются в змеевики трубчатых печей П-1 и П-2, где нагреваются до температуры соответственно 500 и 550 °С и далее поступают для углубления крекинга в вы- носную реакционную камеру К-1. Продукты крекинга затем направляются в испаритель высокого давления К-2. Крекинг-остаток и термогазойль через редукционный клапан поступают в испаритель низкого давления К-4, а газы и пары бензино-керосиновых фракций - в колонну К-3. Газы и пары бензиновой фракции, уходящие с верха К-3 и К-4, охлаждаются в конденсаторе-холодильнике и поступают в газосепараторы С-1 и С-2. Газы поступают на разделение на ГФУ, а балансовое количество бензинов направляется на стабилизацию. Крекинг-остаток, выводимый с низа К-4, подвергается вакуумной разгонке в колонне К-5 на вакуумный термогазойль и вакуум-отогнанный дистиллятный крекинг-остаток. В таблице 1 представлен материальный баланс установки ТКДС при получении серийного I и вакуумного II термогазойлей следующий (в % масс). Таблица 1 – Материальный баланс ТКДС

В настоящее время в литературе описано много способов совершенствования процесса термического крекинга нефтяных остатков. Так, например, в работе [9] предложен способ термического крекинга углеводородов, сущность которого состоит в осуществлении некаталитического, свободного от пара крекинга углеводородного сырья в реакционных зонах, каждая из которых имеет обогреваемые снаружи поверхности с отношением нагретой поверхности к объему выше 3 см-1, при такой скорости, что поток через каждую реакционную зону является, по существу, ламинарным. Способ осуществляется при реальном отсутствии пара, хотя не исключено присутствие небольших количеств пара, например, до 0,1 частей по весу пара на часть по весу перерабатываемого углеводородного сырья. Однако вследствие небольшой доли или отсутствия пара важно снизить до минимума образование отложений углерода: поскольку образование отложений углерода катализируется никелем или другими металлами, поверхность реактора, открытая газу, подвергаемому крекингу, является, предпочтительнее, инертной, т.е., по существу, не проявляет каталитической активности в отношении реакций углеводородов при температуре реакции. Это может быть обеспечено путем конструирования реактора из каталитически инертных материалов, например, окиси кремния или карбида кремния, или из металлов, например, меди, которая не проявляет каталитической активности при используемых условиях или путем выполнения непористого покрытия из таких материалов на подходящих конструкционных материалах, например, стали. Процесс ведется в диапазоне температур 700-900℃. Может быть использован разбавитель, например, водород или метан, но возможно, и часто предпочтительнее, крекировать углеводородное перерабатываемое сырье в отсутствии разбавителя. Для увеличения эффективности процесса, а также обеспечения хорошей теплопередачи, реакцию осуществляют таким образом, чтобы проходил через реакционную зону, имеющую высокое отношение нагретой поверхности к объему, ламинарным потоком. В трубчатом реакторе, т.е. при осуществлении крекинга в трубах, отношение поверхности к объему равно 4/d, где d -внутренний диаметр трубы. Крекинг обычно осуществляется в трубах с внутренним диаметром, лежащим в диапазоне от 25 до 100 мм: в таких трубах отношение поверхности к объему находится в пределах 0,4 - 1,6 см-1. В настоящем изобретении используемое отношение поверхности к объему намного выше, например, выше 3 см-1, и предпочтительнее, находится в пределах 4-20 см-1. В результате увеличения отношения поверхности к объему разность температур между поверхностью реактора и пропускаемым через него газом уменьшается. В патенте [10] предлагается усовершенствованный способ получения нефтяного сырья для производства, углеродных материалов, включающий термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи, выделение из продуктов термического крекинга газойлевой фракции и крекинг-остатка, повторный термический крекинг выделенной газойлевой фракции в смеси с ароматизированными нефтепродуктами во второй печи и выделение крекинг-остатка ректификацией. Причем термический крекинг смеси дистиллятных продуктов и нефтяных остатков первичной переработки нефти в первой печи осуществляют при температуре, 400-550°С в зависимости от массового соотношения дистиллят : остаток, равного (0,01- 0,99), и в качестве целевого продукта-сырья для производства углеродных материалов используют крекинг-остаток повторного термического крекинга газойлевой фракции, выделенной из продуктов термического крекинга дистиллятных продуктов и нефтяных остатков первичной переработки нефти, в смеси с ароматизированными нефтепродуктами или смесь вышеназванного крекинг-остатка и крекинг-остатка термического крекинга смеси дистиллятных продуктов и нефтяных остатков в первой печи. При значительном упрощении технологии достигается увеличение выработки целевого продукта. Смесь тяжелого дистиллята и нефтяного остатка первичной переработки нефти, взятых в массовом соотношении (0,01-0,99) : (0,99-0,01), подают на термообработку в первую печь, причем термообработку осуществляют при температуре 400-550°С в зависимости от состава смеси. Продукты реакции разделяют на газ, бензиновую фракцию, газойлевую фракцию, которую направляют во вторую печь в виде сырьевого компонента, и крекинг-остаток. Газойлевую фракцию из первой печи смешивают с ароматизированными нефтепродуктами (экстракты селективной очистки масел, газойли коксования, каталитического крекинга и др.) и подают на термический крекинг во вторую печь, который осуществляют в известных условиях. Продукты реакции разделяют на газ, бензиновую фракцию, легкий газойль и крекинг-остаток, который является целевым продуктом - сырьем для производства углеродных материалов (кокса, техуглерода, пека, ароматического масла-теплоносителя и др.). Крекинг-остаток из второй печи может смешиваться с крекинг-остатком из первой печи, и полученная смесь также может использоваться как целевой продукт. В предлагаемом способе по сравнению с известным достигнуто увеличение выработки целевого продукта - сырья для углеродных материалов на 11,6-19,9 мас. % на исходное сырье, используемое по способу. При этом значительно упрощается технология способа по сравнению с известным, а именно: - исключаются стадии коксования и экстракции, в результате чего снижаются капитальные и эксплуатационные затраты; - термообработка дистиллятного и остаточного сырья вследствие использования приема регулирования температуры в зависимости от состава сырья позволяет крекировать смеси широкого диапазона составов в одной печи. В работе [11] разработан способ термического крекинга углеводородного сырья, включающий нагрев подаваемого вещества в печи, его подачу в камеру реакции, разделение потока из камеры реакции на поток легких продуктов и поток тяжелых продуктов. Поток тяжелых продуктов подают в колонну вакуумной дистилляции для разделения потока тяжелых продуктов на фракции. Подача потока тяжелых продуктов в колонну вакуумной дистилляции содержит прохождение потока тяжелых продуктов сквозь ограничительное отверстие, прохождение потока тяжелых продуктов вверх по вертикальному трубопроводу такой длины, что давление жидкости на конце вертикального трубопровода имеет такую величину, что подавляет испарение на его нижнем конце. При последующем прохождении потока тяжелых продуктов через трубопровод в колонну вакуумной дистилляции конфигурация трубопровода построена таким образом, что давление жидкости на его выходе согласовано с давлением жидкости в колонне вакуумной дистилляции. Авторами [12] описан способ непрерывного термического крекинга тяжелого минерального масла и предложена установка физической обработки для исполнения технологии. Способ термического крекинга тяжелого минерального масла, при котором обеспечивают работу установки термического крекинга, имеющей крекинг-печь для нагревания тяжелого минерального масла, две или более линий, каждая из которых содержит первую и вторую реакционные емкости, в которые вводится тяжелое минеральное масло, нагретое в крекинг-печи, и одну дистилляционную колонну для разделения газообразных веществ, выведенных из соответствующих реакционных емкостей каждой линии, при этом обеспечивают работу каждой линии посредством повторения цикла, включающего выведение тяжелого минерального масла из крекинг-печи, подачу выведенного тяжелого минерального масла в первую реакционную емкость и подачу выведенного тяжелого минерального масла во вторую реакционную емкость после завершения подачи выведенного тяжелого минерального масла в первую реакционную емкость, причем пар вдувают в каждую реакционную емкость снизу каждой реакционной емкости во время подачи тяжелого минерального масла, и пар непосредственно входит в контакт с тяжелым минеральным маслом, подлежащим термическому крекингу, при этом полученные газообразные продукты крекинга и пар в каждой реакционной емкости выводят из верхнего выпуска каждой реакционной емкости для введения в дистилляционную колонну, а образующийся пек переносят в резервуары для хранения жидкого пека, в дистилляционной колонне осуществляют разделение путем дистилляции, при котором наряду с газообразными продуктами процесса образуются тяжелые концевые фракции крекингового масла, которые смешиваются с тяжелым минеральным маслом, подаваемым в донную секцию, с последующей подачей смеси на крекинг-печи, при этом часть указанной смеси подается непосредственно в реакционные емкости, минуя крекинг-печи, при этом обеспечивают запаздывание по фазе для цикла, повторяемого в каждой линии, так что установка термического крекинга работает с различным временем начала подачи в первую реакционную емкость в каждой линии. Схема установки представлена на рисунке 2. |