Курсовая. 2) ВКР. Машиностроение определяет уровень научнотехнического прогресса во всем народном хозяйстве, поскольку обеспечивает все отрасли машинами, оборудованием, приборами, а население предметами потребления

Скачать 3.74 Mb. Скачать 3.74 Mb.

|

Таблица 2.7 - Подачи при черновом наружном точении Таблица 2.7 - Подачи при черновом наружном точении

Таблица 2.8 - Подачи при чистовом наружном точении

Определяем скорость резания по формуле:  (2.20) (2.20)где Сv – коэффициент, зависящий от условий обработки (для черновой обработки Сv1 = 340; для чистовой – Сv2 = 420); Т – стойкость резца, мин (принимаем Т1 = Т2 = 60 мин); х, у, m – показатели степени(x1 = 0,15; y1= 0,43; m1 = 0,20; x2 = 0; y2= 0,20; m2 = 0)  Kv – общий поправочный коэффициент, представляющий собой произведение отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания. Kv – общий поправочный коэффициент, представляющий собой произведение отдельных коэффициентов, каждый из которых отражает влияние определенного фактора на скорость резания.Для резцов с пластиной из твердого сплава Kv равно:  (2.21) (2.21)где Kµv – общий поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала:  Knv – поправочный коэффициент, учитывающий состояние поверхности заготовки (Knv1 = 0,8; Knv2 = 0,8) Kuv – поправочный, коэффициент, учитывающий материал режущей части (Kuv1 = 0,65; Kuv2 = 1,0) Kφv – поправочный коэффициент, учитывающий главный угол в плане резца (для φ = 90° Kφv = 0,7) Klv Krv Kqv – только для резцов из быстрорежущей стали Kov – поправочный коэффициент, учитывающий вид обработки (Kov=1,0) Общий поправочный коэффициент для резцов (чернового и чистового) равен:    Скорость резания равна: Скорость резания равна:  Определяем частоту вращения шпинделя по расчетной скорости резания:  (2.22) (2.22)  Уточняем частоту вращения шпинделя по паспорту станка: Для черновой обработки выбираем n1 = 300 об/мин; Для чистовой обработки выбираем n2 = 1250 об/мин Определяем фактическую скорость резания:  (2.23) (2.23)   Проверка по мощности привода шпинделя станка: Проверка по мощности привода шпинделя станка:Мощность, затрачиваемая на резание Np, должна быть меньше или равна мощности на шпинделе Nшп:  (2.24) (2.24)где Nэ – мощность электродвигателя токарного станка, кВт; для токарно-винторезного станка JET GHB-1330A DRO, Nэ = 5 кВт; η – КПД привода токарного станка, η = 0,8 Мощность резания определяется по формуле:  (2.25) (2.25)где Рz – сила резания, Н; vф – фактическая скорость резания, м/с Для определения мощности резания определяем силу резания при черновой обработке. Силу резания при точении рассчитываем по следующей формуле:  (2.26) (2.26)где Ср – коэффициент, учитывающий свойства обрабатываемого материала, материал режущей части резца, а также условия обработки, Ср = 300; Кр – общий поправочный коэффициент:  (2.27) (2.27) где Кмр – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала: где Кмр – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала: Кφр – поправочный коэффициент, учитывающий главный угол в плане резца, Кφр = 0,89 Кγр – поправочный коэффициент, учитывающий передний угол резца, Кγр = 1,1 Кλр – поправочный коэффициент учитывающий угол наклона главного лезвия, Кλр =1,0 Кrр – поправочный коэффициент, учитывающий радиус при вершине резца, определяется для резцов из быстрорежущей стали, Кrр=0,93 Тогда, общий поправочный коэффициент равен:  Показатели степени х, у, n принимаем для черновой обработки: х = 1,0; у = 0,75; n = -0,15 Рассчитаем силу резания при точении:  Мощность резания:   Мощность на шпинделе равна: Мощность на шпинделе равна:  Так как Nр < Nшп (2,55 < 4 кВт), то выбранный режим резания удовлетворяет условию по мощности на шпинделе станка. Так как Nр < Nшп (2,55 < 4 кВт), то выбранный режим резания удовлетворяет условию по мощности на шпинделе станка.Расчет времени выполнения токарной операции Рассчитываем основное время Тo на изменение формы и размеров заготовки:  (2.28) (2.28)где L – длина рабочего хода резца, мм  (2.29) (2.29)где l – длина обрабатываемой поверхности, l = 29 мм l1 – величина пути врезания, l1 = t ctg φ + (0,5...2) = 2,5 ctg90º + 2 = 4,5 мм l2 – величина перебега резца, l2 = 1–3 мм, принимаем l2 = 3 мм; l3 – величина пути для снятия пробных стружек, мм. В серийном производстве при работе на настроенных станках l3 не учитывается; i – число рабочих ходов резца, i = 1 Основное время равно:    Формула штучного времени, затрачиваемого на данную операцию: Формула штучного времени, затрачиваемого на данную операцию: (2.30) (2.30)где Твсп – вспомогательное время: - время на установку и снятие детали принимаем 0,55 мин - время на рабочий ход принимаем 0,80 мин - время на измерение детали принимаем 0,25 мин  Оперативное время:  (2.31) (2.31) Время обслуживания рабочего места:  (2.32) (2.32) Время перерывов в работе:  (2.33) (2.33) Штучное время:  Рассчитаем припуски на обработку и промежуточные предельные размеры внутренней поверхности ø 55G7 мм. Технологический маршрут обработки отверстия ø 55G7 мм состоит из растачивания чернового и чистового, внутришлифования чернового и чистового. Окончательное растачивание и внутришлифование производится в трехкулачковом патроне, схема установки показана в таблице 2.4. Технологический маршрут обработки отверстия записываем в расчетную таблицу 2.9. В таблицу также записываем соответствующие заготовке и каждому технологическому переходу значения элементов припуска.  Таблица 2.9 - Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия ø 55G7 мм. Таблица 2.9 - Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия ø 55G7 мм.

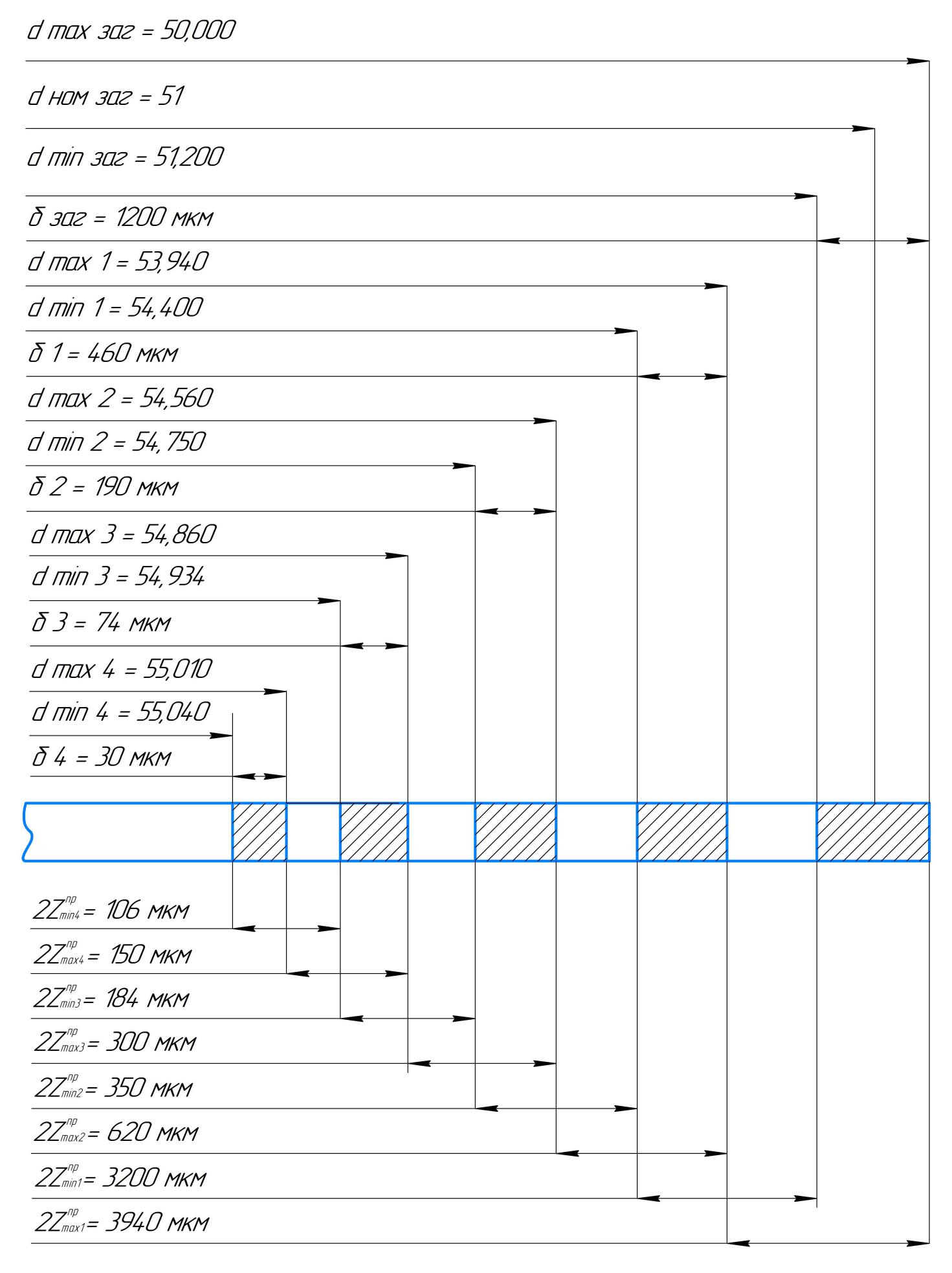

Суммарное значение пространственных отклонений для заготовок данного типа определится по формуле:  (2.34) (2.34)Коробление отверстия следует учитывать, как в диаметральном, так и в осевом его сечении, поэтому:   (2.35) (2.35) где Δк – удельное коробление штамповок, мкм; d и l – диаметр и длина обрабатываемого отверстия Учитывая, что суммарное смещение отверстия в штамповке относительно наружной её поверхности представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях, получаем:  (2.36) (2.36) Таким образом, суммарное значение пространственного отклонения заготовки:  Находим остаточное пространственное отклонение (ф-ла 2.11): после чернового растачивания ρ1 = 0,06·1133 = 68 мкм; после чистового растачивания ρ2 =0,04·1133 = 45 мкм; после чернового внутришлифования ρ3 =0,02·1133 = 23 мкм где ky – коэффициент уточнения формы (табл. 2.6)  Расчет минимальных значений припусков (формула 2.13): Расчет минимальных значений припусков (формула 2.13):под черновое точение Z min1 = 2(200+300+1133) = 2·1633 мкм; под чистовое точение Z min2 = 2(50+50+68) = 2·168 мкм; под черновое шлифование Z min3 = 2(30+30+45) = 2·105 мкм; под чистовое шлифование Z min4 = 2(10+20+23) = 2·53 мкм Расчетный размер получаем: для чернового внутришлифования d р3 = 55,040 – 0,106 = 54,934 мм; для чистового растачивания d р2 = 54,934 – 0,210 = 54,724 мм; для чернового растачивания d р1 = 54,724 – 0,336 = 54,388 мм; для заготовки d р1 = 54,388 – 3,266 = 51,122 мм Наибольшие предельные размеры определяем прибавлением допусков к округлённым наименьшим предельным размерам: dmax4 = 55,040 – 0,030 = 55,010 мм; dmax3 = 54,934 – 0,074 = 54,860 мм; dmax2 = 54,750 – 0,190 = 54,560 мм; dmax1 = 54,400 – 0,460 = 53,940 мм; dmax заг = 51,200 – 1,200 = 50,000 мм Максимальные предельные значения припусков Z прmax равны разности наибольших предельных размеров, а минимальные значения Z прmin – соответственно разности наименьших предельных размеров предшествующего и выполняемого переходов: 2Zпрmax4 = 55,010–54,860 = 0,150 мм = 150 мкм; 2Zпрmax3 = 54,860–54,560 = 0,300 мм = 300 мкм; 2Zпрmax2 = 54,560–53,940 = 0,620 мм = 620 мкм; 2Zпрmax1 = 53,940–50,000 = 3,940 мм = 3940 мкм; 2Zпрmin4 = 55,040–54,934 = 0,106 мм = 106 мкм; 2Zпрmin3 = 54,934–54,750 = 0,184 мм = 184 мкм;  2Zпрmin2 = 54,750–54,400 = 0,350 мм = 350 мкм; 2Zпрmin2 = 54,750–54,400 = 0,350 мм = 350 мкм;2Zпрmin1 = 54,400–51,200 = 3,200 мм = 3200 мкм Общие припуски ZО min и ZО max определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф: 2ZО min = 76 + 184+ 350 + 3200 = 3810 мкм; 2ZО max = 150 + 300 + 620 + 3940 = 5010 мкм Общий номинальный припуск определяем с учётом несимметричного расположения поля допуска заготовки (ф-лы 2.13):  Нижнее отклонение размера заготовки НЗ находим по ГОСТ 7505-89; НЗ = 800 мкм Рассчитаем номинальный диаметр заготовки:  (2.37) (2.37)  Произведем проверку правильности расчетов (ф-лы 2.15; 2.16; 2.17; 2.18): Произведем проверку правильности расчетов (ф-лы 2.15; 2.16; 2.17; 2.18):        На основании данных расчётов построим схему графического расположения припусков и допусков на обработку поверхности ø 55G7 мм (рис.2.4):   Рисунок 2.4 - Схема расположения припусков и допусков на обработку наружней поверхности ø 55G7 мм  Далее производим расчет режимов резания на внутреннюю поверхность ø 55G7 мм при круглом внутреннем шлифовании. Далее производим расчет режимов резания на внутреннюю поверхность ø 55G7 мм при круглом внутреннем шлифовании.Назначение глубины резания: Припуск на обработку (на диаметр) h = 0,4 мм, при чистовом шлифовании глубину резания принимаем t2=0,1 мм, тогда глубина резания при черновом шлифовании определяется (ф-ла 2.19):  Назначение величины подачи: Поперечная подача (глубина шлифования) при круглом внутреннем шлифовании определяется из табл. 2.10. Принимаем Sп.п = 0,022 мм/мин Таблица 2.10 - Поперечная подача при круглом внутреннем шлифовании.

Продольная подача на один оборот обрабатываемой детали принимается в долях ширины шлифовального круга:  (2.38) (2.38)  где В – ширина шлифовального круга, мм (принимаем B = 30); где В – ширина шлифовального круга, мм (принимаем B = 30);β – коэффициент, определяющий долю ширины шлифовального круга (принимаем β = 0,38)  Выбранные подачи уточняем по паспортным данным станка 3К228А. Назначаем следующие подачи Sп.п = 0,022 мм/мин; Sпр. = 12 мм/об. Выбираем шлифовальный круг для внутреннего шлифования, табл. 2.11. Таблица 2.11 - Характеристика шлифовальных кругов для круглого шлифования деталей из различных материалов с продольной подачей.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||