Курсовая. 2) ВКР. Машиностроение определяет уровень научнотехнического прогресса во всем народном хозяйстве, поскольку обеспечивает все отрасли машинами, оборудованием, приборами, а население предметами потребления

Скачать 3.74 Mb. Скачать 3.74 Mb.

|

Введение ВведениеТехнология машиностроения – техническая наука, изучающая закономерности теоретических и практических приёмов механической обработки деталей машин, обеспечивающих требуемое качество обработки при заданной производственной программе с наименьшей себестоимостью. Технология машиностроения по своей природе является наукой комплексной, отражающей все многообразие взаимосвязанных явлений, возникающих как на этапе изготовления детали, или сборки узла, так и в процессе выполнения всего технологического процесса. Поэтому базой технологии машиностроения как науки являются многие теоретические и технические науки, такие как теоретическая механика, сопротивление материалов, некоторые разделы математики, детали машин, теория резания, металлорежущие станки и инструменты, основы стандартизации и технические измерения. В настоящее время в машиностроительной промышленности разработаны теоретические основы технологии машиностроения, научно обоснованы типовые технологии прогрессивной обработки различных деталей машин, сформированы основные принципы проектирования технологических процессов наиболее производительной обработки деталей и сборки из них узлов и механизмов. Разработаны системы автоматизированного проектирования технологической подготовки производства (САПР ТПП) для различных типов производств, в том числе для гибких производственных систем (ГПС). Машиностроение определяет уровень научно-технического прогресса во всем народном хозяйстве, поскольку обеспечивает все отрасли машинами, оборудованием, приборами, а население – предметами потребления. Включает также металлообработку, ремонт машин и оборудования.  К перечисленным подразделениям машиностроения следует добавить и «малую» металлургию – производство стали и проката, как в литейных цехах машиностроительных предприятий, так и на отдельных специализированных предприятиях по производству литья, поковок, штамповок, и сварных конструкций для машиностроения. К перечисленным подразделениям машиностроения следует добавить и «малую» металлургию – производство стали и проката, как в литейных цехах машиностроительных предприятий, так и на отдельных специализированных предприятиях по производству литья, поковок, штамповок, и сварных конструкций для машиностроения.Кроме отраслевой классификации, машиностроение можно расчленить по стадиям технологического процесса на заготовку; механическую обработку и сборку. По металлоемкости, а также по трудо- и энергоемкости принято выделять тяжелое, общее и среднее машиностроение. Тяжелое машиностроение отличается большим потреблением металла, относительно малой трудоемкостью и энергоемкостью. Оно включает производство металлоемких и крупногабаритных изделий. Для общего машиностроения характерны средние нормы потребления металла, энергии, невысокая трудоемкость. В основном это производство оборудования для отдельных отраслей промышленности. Общее и среднее машиностроение довольно похожи и четко выраженных закономерностей в географии не имеют. Значение машиностроительного комплекса трудно переоценить. Важнейшая его задача - реализация достижений научно-технического прогресса, обеспечение комплексной механизации и автоматизации производства, снабжение народнохозяйственных отраслей новой техникой, удовлетворение населения современными потребительскими товарами.   1 ОБЩАЯ ЧАСТЬ 1 ОБЩАЯ ЧАСТЬ1.1 Служебное назначение и техническая характеристика детали Зубчатое колесо (шестерня) – основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. Шестерня ведущая заднего вала входит в состав колесной передачи заднего ведущего моста. Задний мост служит для передачи вращения от двигателя, через коробку скоростей и карданный вал, на ведущие колеса задней оси.  Рисунок 1.1-Колесная передача заднего моста Шестерня ведущая служит для передачи вращения от полуоси к ступице заднего моста через планетарную передачу, т.е. при передачи вращения на редуктор заднего моста, начинает вращательное движение полуоси, которые, при помощи шлицевого соединения, приводят в действие шестерню ведущую, передающую крутящий момент на сателлит (зубчатое колесо в планетарной передаче) планетарной передачи, приводящее в действие заднюю ступицу и колеса задней оси.  Основную нагрузку в передачи, испытывает данная шестерня, поскольку именно она передает весь крутящий момент на колеса. Одним из основных критериев сборки данного узла, является точность шлицевой поверхности, а именно отсутствие зазоров в шлицевом соединение задней полуоси и шестерни ведущей, поскольку данная неточность приведет к быстрому выводу шестерни из строя. Из-за высоких нагрузок, шестерня подвержена высокому износу, но благодаря тщательно подобранному материалу заготовки, плавности хода, срок службы данной детали будет значительно продлен. Основную нагрузку в передачи, испытывает данная шестерня, поскольку именно она передает весь крутящий момент на колеса. Одним из основных критериев сборки данного узла, является точность шлицевой поверхности, а именно отсутствие зазоров в шлицевом соединение задней полуоси и шестерни ведущей, поскольку данная неточность приведет к быстрому выводу шестерни из строя. Из-за высоких нагрузок, шестерня подвержена высокому износу, но благодаря тщательно подобранному материалу заготовки, плавности хода, срок службы данной детали будет значительно продлен.1.2 Описание материала детали Сталь марки 20ХНЗА ГОСТ 4543-71 - это конструкционная легированная сталь, принадлежит к группе хромоникелевых сталей. Основными легирующими элементами являются хром (0,6 - 0,9%) и никель (2,75 - 3,15%). Эквивалентами 20ХНЗА являются стали: 15Х2ГН2ТА, 20ХГНГ, 20ХГНР, 20ХГР, 38ХА. Область применения этой стали довольно разнообразна: шестерни, валы, втулки, силовые шпильки, болты, муфты, червяки и другие цементуемые детали, к которым предъявляются требования высокой прочности, пластичности и вязкости сердцевины и высокой поверхностной твердости, работающие под действием ударных нагрузок и при отрицательных температурах. Таблица 1.1 – Химический состав и механические свойства стали 20ХНЗА (ГОСТ 4543-71)

Удельный вес материала составляет 7850 кг/м3. Конечное изделие из стали этой марки проходит термообработку в виде закалки и отпуска. Удельный вес материала составляет 7850 кг/м3. Конечное изделие из стали этой марки проходит термообработку в виде закалки и отпуска.Первичная температура ковки достигает 1220°С, конечная - 800°С. Заготовки с сечением до 100 мм охлаждаются на открытом воздухе. При сечении более 101 мм деталь охлаждается в специальных ямах. Твердость материала по Бринеллю доходит до 10 - 1 = 255 МПа. Критические точки достигаются при температурах: Ac1 = 730°; Ac3(Acm) = 810°; Ar3(Arcm) = 700°; Ar1 = 615°; Mn = 340° Обрабатываемость резанием доступна в горячекатанном состоянии, при твердости по Бринеллю 177 единиц и временном сопротивлении на разрыв 610 МПа. Материал относиться к ограниченно свариваемым. Для него доступны следующие способы сварки: - ручная дуговая (РДС); - аргонно-дуговая под флюсом (АДС). Сплав флокеночувствителен и имеет склонность к отпускной хрупкости. 1.3 Определение типа производства Тип производства и соответствующие ему формы организации труда во многом определяют структуру технологического процесса. Тип производства (единичное, мелкосерийное, среднесерийное, крупносерийное или массовое) характеризуется номенклатурой и объемом выпуска изделий (годовой производственной программой), массой и габаритными размерами. Тип производства для механической обработки деталей достаточно точно можно установить, пользуясь таблицей 1.2 Таблица 1.2 – Зависимость типа производства от объема выпуска и массы детали

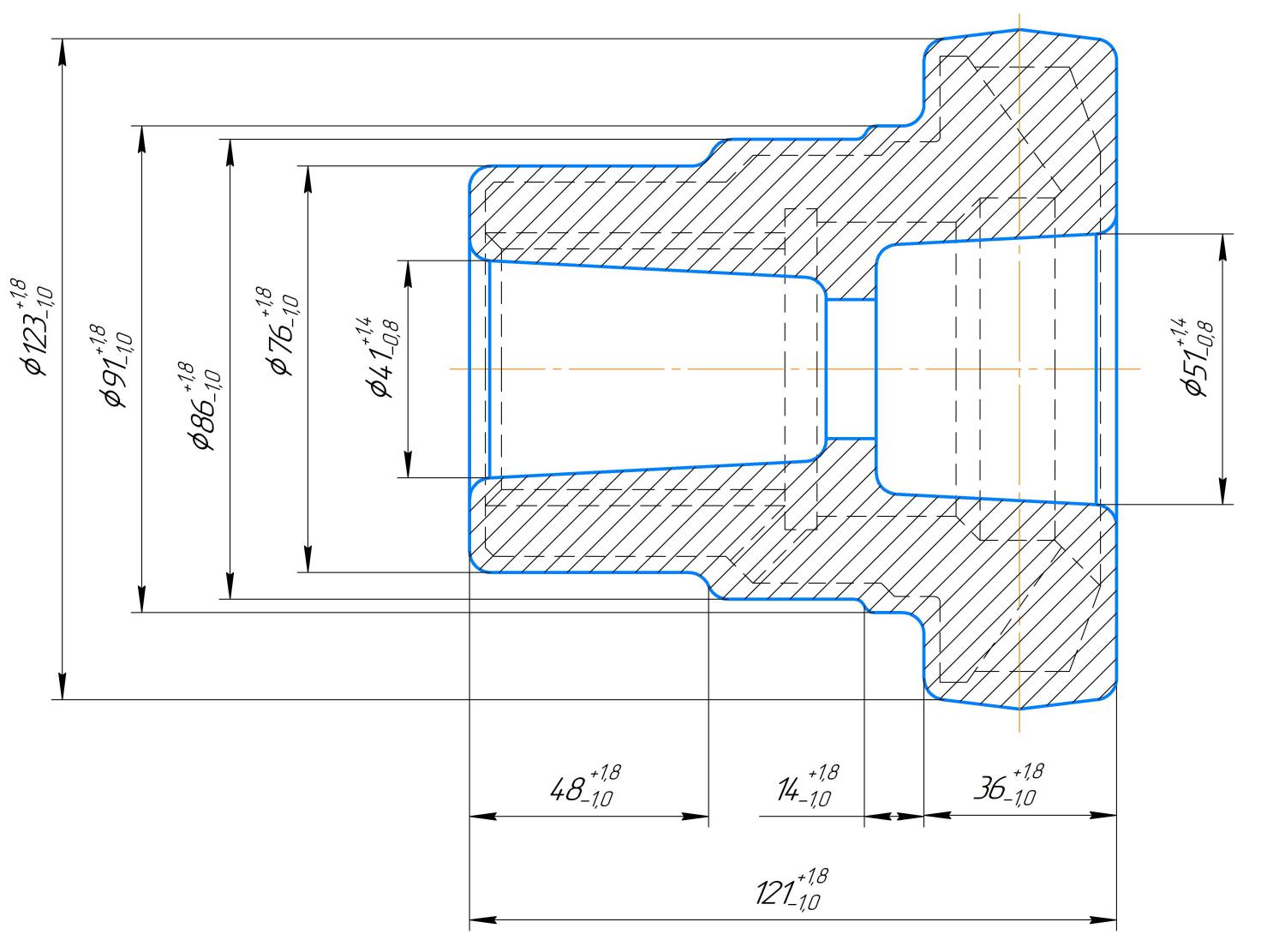

Выбираем среднесерийный тип производства, так как годовая программа выпуска детали «шестерня ведущая заднего вала» составляет N = 10 000 штук, масса детали – 2,7 кг Выбираем среднесерийный тип производства, так как годовая программа выпуска детали «шестерня ведущая заднего вала» составляет N = 10 000 штук, масса детали – 2,7 кгСерийное производство - это тип производства, характеризующийся ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска. Партия или производственная партия - группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определённого интервала времени. Серийное производство является основным типом современного производства, и предприятиями этого типа выпускается в настоящее время 75—80 % всей машиностроительной продукции. Определим количество заготовок в партии для одновременного запуска по формуле, штук:  (1.1) (1.1)где а = 3, 5, 10, 20, 60, 125 дней – периодичность запуска деталей в производство или количество дней, на которые необходимо обеспечить запас деталей для работы сборочного цеха, (принимаем а = 20 дней); N – годовая программа выпуска, штук; 256 – количество рабочих дней в году;    2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Анализ технических условий на деталь Исходя из служебного назначения шестерни ведущей заднего вала производим анализ технических условий указанных на чертеже. В ходе этого анализа необходимо установить, в какой мере состав и численные показатели технических условий соответствуют ее назначению и условиям работы. Данная деталь имеет степень точности зубьев СТ 7-6-6Д по ГОСТ 7587-81. Согласно стандарту шестерня имеет хорошие показатели по плавности работы, по кинематической точности, контакту зубьев и имеет малую величину гарантированного бокового зазора между зубьями. Также ответственной поверхностью является шлицевое отверстие, шлицы которого выполняют по ГОСТ 6033-51 с параметром шероховатости Ra 5,0 мкм. Это объясняется тем, что зубчатое колесо должно занимать определённое ориентированное положение на валу для того, чтобы при передаче больших крутящих моментов соблюдался хороший контакт боковых поверхностей зубьев в передаче и максимальное использование площади рабочих поверхностей зубьев.  К детали «шестерня ведущая заднего вала» предъявляют следующие технические условия: К детали «шестерня ведущая заднего вала» предъявляют следующие технические условия:Штамповка, группа контроля 3 - по ОСТ 1 90074-72 Степень точности зубьев СТ 7-6-6Д по ГОСТ 7587-81 Степень точности шлицевого соединения по ГОСТ 6033-51 Часть шестерни подвергается закалке Неуказанные предельные отклонения по H14; h14;  Допуск радиального биения 0,016 мм для отверстия Ø 45H11 мм Допуск радиального биения 0,04 мм для торца детали Ø 117 мм Допуск радиального биения 0,03 мм для отверстия Ø 55 мм Допуск радиального биения 0,07 мм для зубьев шестерни Ø 117 мм Выполняем эскиз детали, выносим геометрические размеры и производим анализ технических условий на деталь:   Рисунок 2.1 - Эскиз детали Таблица 2.1 – Анализ технических условий на деталь

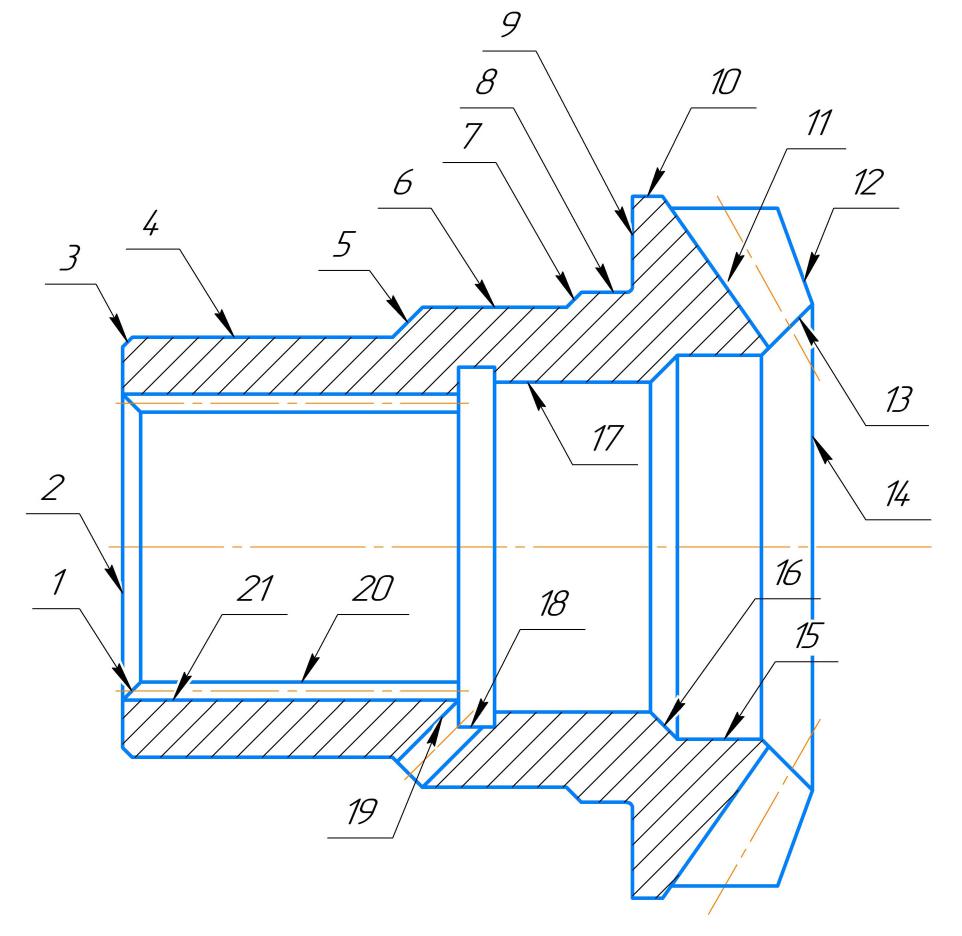

Отработка конструкции на технологичность Отработка конструкции на технологичностьОтработка конструкции на технологичность направлена на повышение производительности труда, снижение затрат и сокращение времени на конструирование, технологическую подготовку производства, изготовление и техническое обслуживание изделия в сфере эксплуатации. Существует два вида оценки технологичности конструкции изделий: качественная и количественная. - Качественная оценка технологичности позволяет первоначально получить общую оценку технологичности конструкции изделия в целом; - Количественная оценка технологичности конструкции изделия выражается показателем, числовое значение которого характеризует степень удовлетворения требований к технологичности конструкции. Произведем качественную оценку детали «шестерня ведущая заднего вала»: Деталь состоит из большого количества унифицированных элементов; Все поверхности детали доступны для стандартного и унифицированного режущего и измерительного инструментов;  Допускает применение высокопроизводительного технологического оборудования и высокотехнических режимов обработки резания; Допускает применение высокопроизводительного технологического оборудования и высокотехнических режимов обработки резания;Деталь изготавливается с минимальными трудовыми затратами Произведем количественную оценку технологичности конструкции изделия: Коэффициент использования материала детали:  , (2.1) , (2.1)где Мд – масса детали; Мз – масса заготовки;  По данному показателю деталь не технологична Коэффициент унификации конструктивных элементов детали:  , (2.2) , (2.2)где Qу.э. = 14 – количество унифицированных элементов; Qэ = 21 – общее количество конструктивных элементов;  По данному показателю деталь считаем технологичной Коэффициент точности обработки: Кт.о. = 1 – 1 / Аср > 0,8, (2.3)  где Аср – среднее значение квалитета точности: где Аср – среднее значение квалитета точности: , (2.4) , (2.4)где Н – квалитет точности; n – количество элементов данного квалитета;  Кт.о. = 1 – 1 / 11,95 = 0,92 > 0,8 По данному показателю деталь считаем технологичной Коэффициент шероховатости: Кш = 1 / Бср < 0,32, (2.5) где Бср – среднее значение показателя шероховатости по рабочему чертежу детали:  , (2.6) , (2.6)где Б – класс шероховатости; n – количество показателей класса шероховатости.  ; ; Кш = 1 / 5,3 = 0,19 < 0,32. Кш = 1 / 5,3 = 0,19 < 0,32.По данному показателю деталь считаем технологичной Анализ метода получения заготовки Основываясь на типе производства, механических свойствах стали 20ХНЗА, габаритных размерах и форме, мы можем получить заготовку детали двумя способами: из проката и штамповкой. Чтобы окончательно определить метод получения заготовки рассчитаем ее стоимость по формуле:  , (2.7) , (2.7)где Ci – базовая стоимость 1 т. заготовок, руб.; Ст 20ХНЗА – 80 000 руб. за тонну (прокат); Ст 20ХНЗА – 140 000 руб. за тонну (штамповка); Q, q – соответственно массы заготовки и готовой детали, кг; КТ, КМ, КВ, КЗ, КП – коэффициенты, учитывающие соответственно материал, класс точности, группу сложности, массу заготовки и программу выпуска; Sотх – стоимость отходов Ст 20ХНЗА – 3,5 руб./кг. Определим коэффициенты стоимости заготовки и заносим их в таблицу 2.3 Таблица 2.3 – Коэффициенты стоимости заготовки

По данным показателям выгоднее получать заготовки методом штамповки Далее рассчитаем коэффициент использования заготовки по формуле:  , (2.8) , (2.8)  По данным показателям оба метода получения заготовки не технологичны Основываясь на произведенных расчетах и типе производства, наиболее рациональным и оптимальным выбором заготовки для детали «шестерня ведущая заднего вала» является горячая объемная штамповка. Штамповка (штампование) - процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы. Существуют два основных вида штамповки — листовая и объёмная. Устанавливаем общие припуски штамповки в табл. 2.2 Таблица 2.2 – Общие показатели припусков

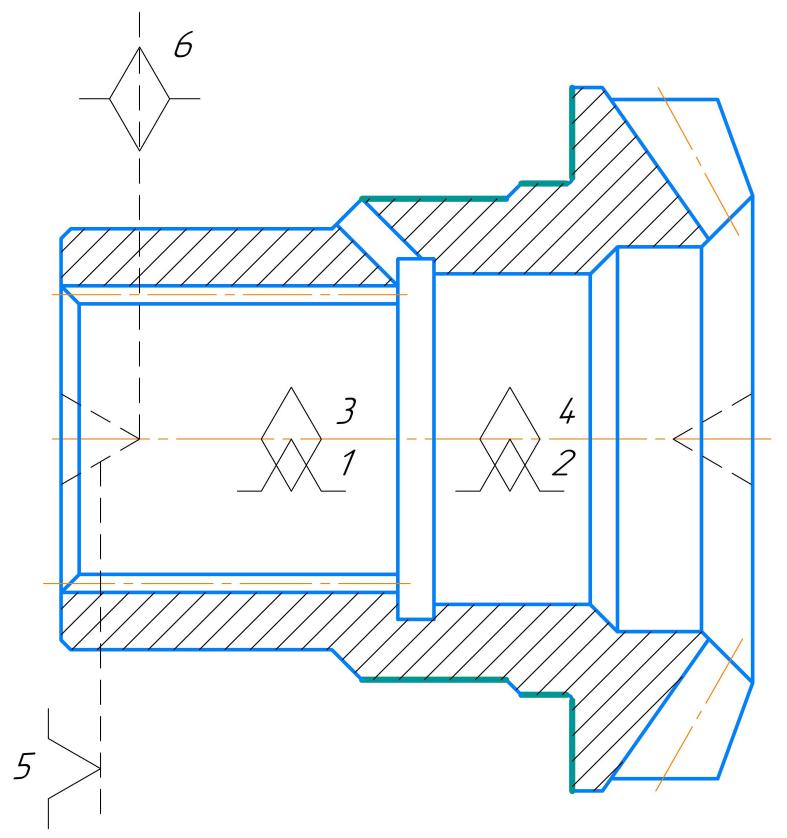

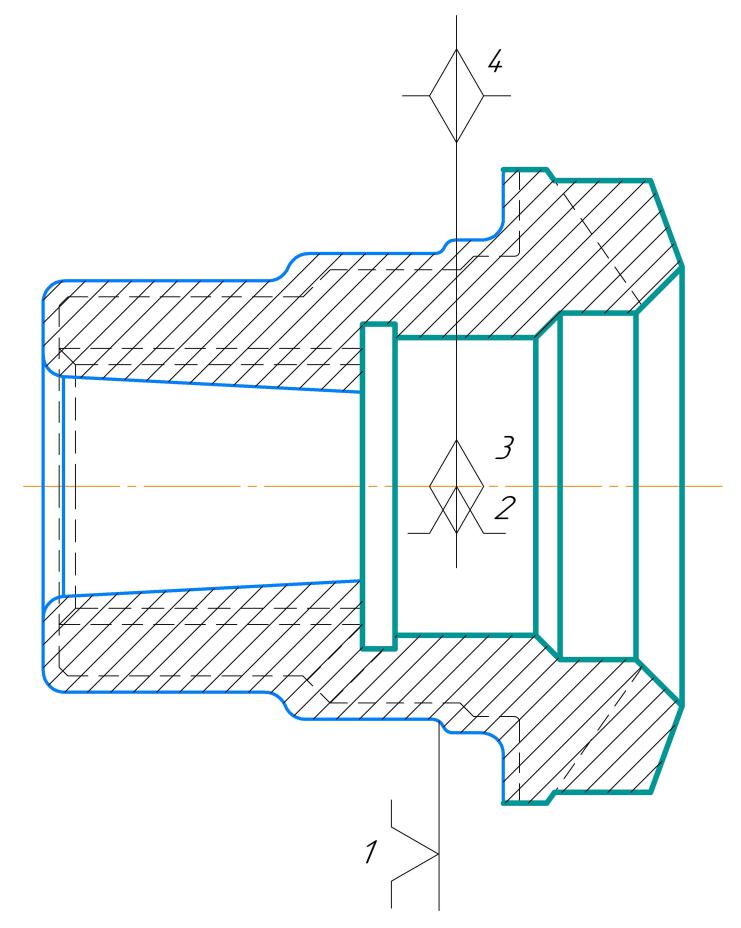

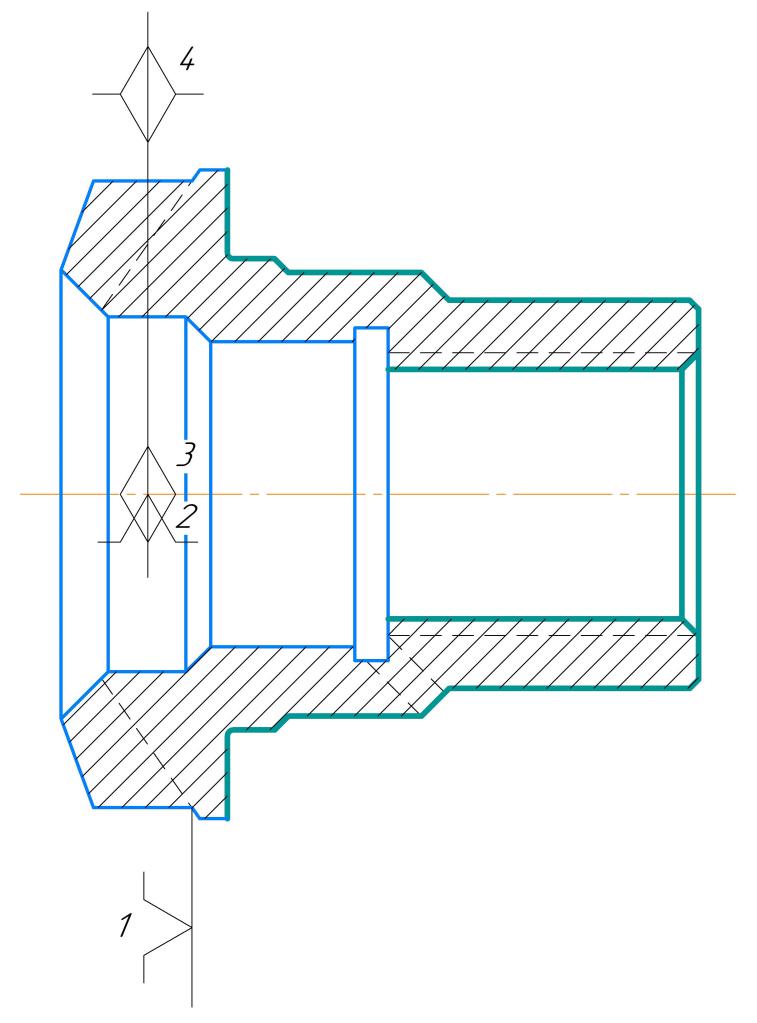

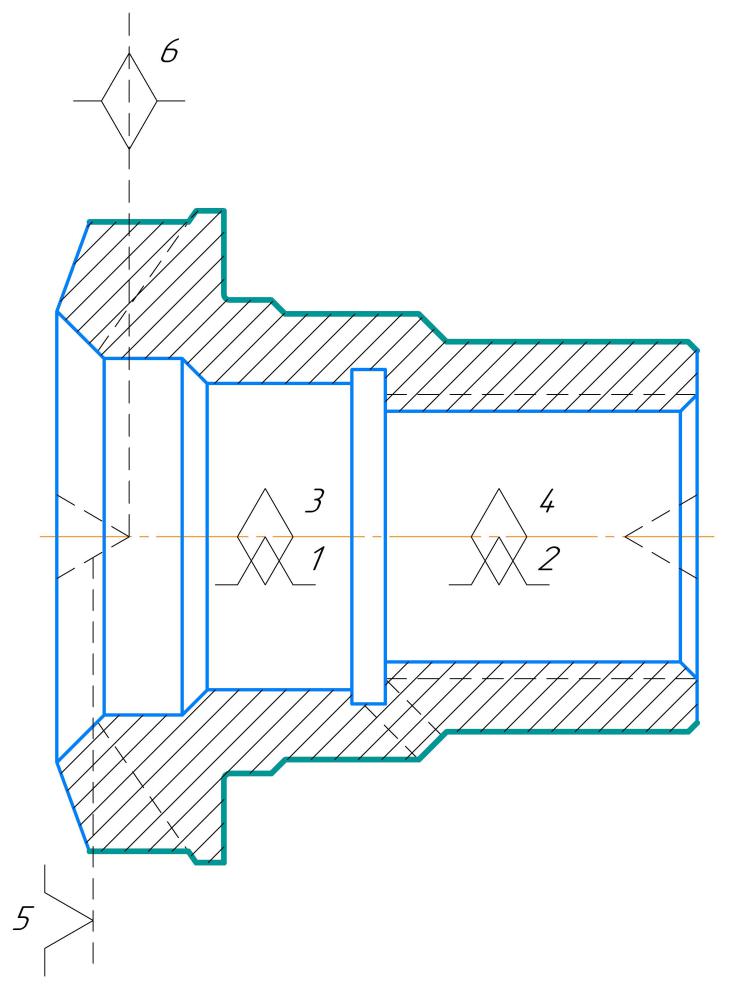

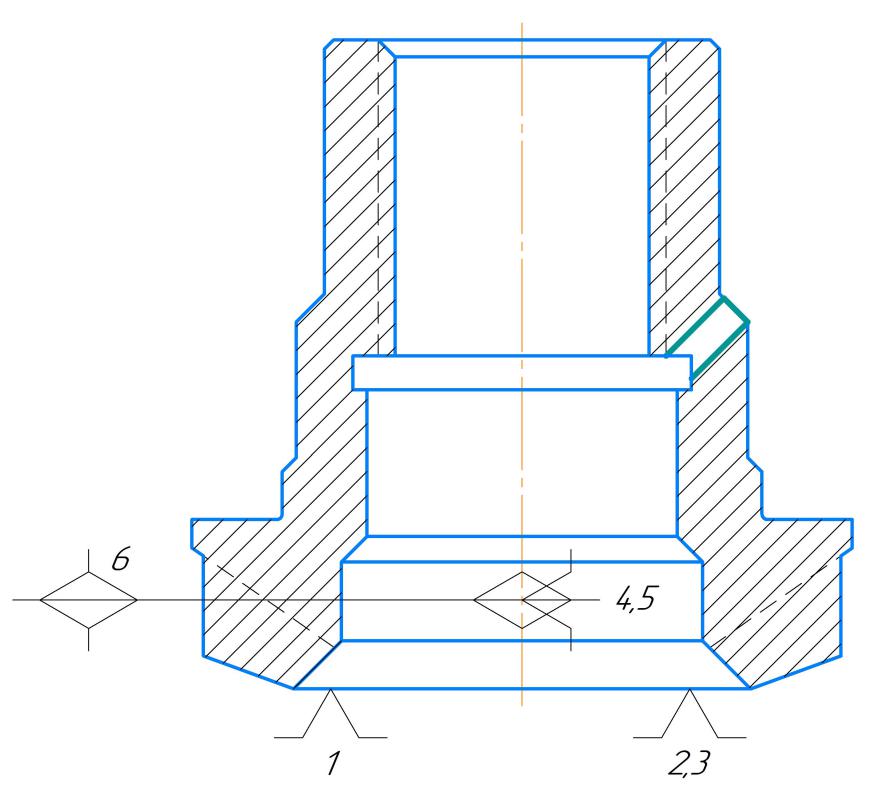

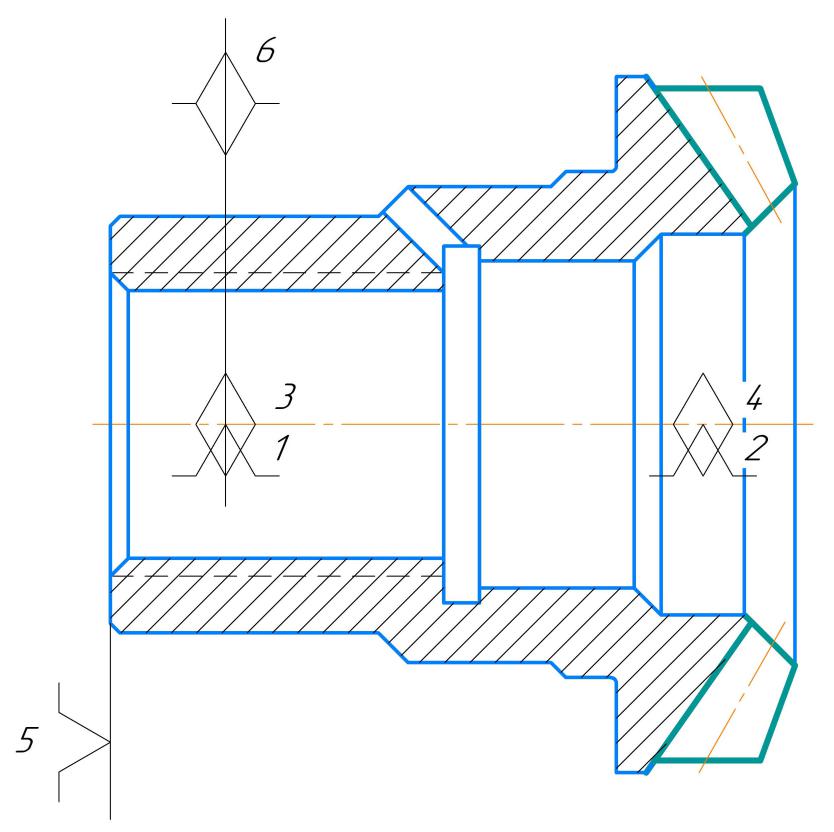

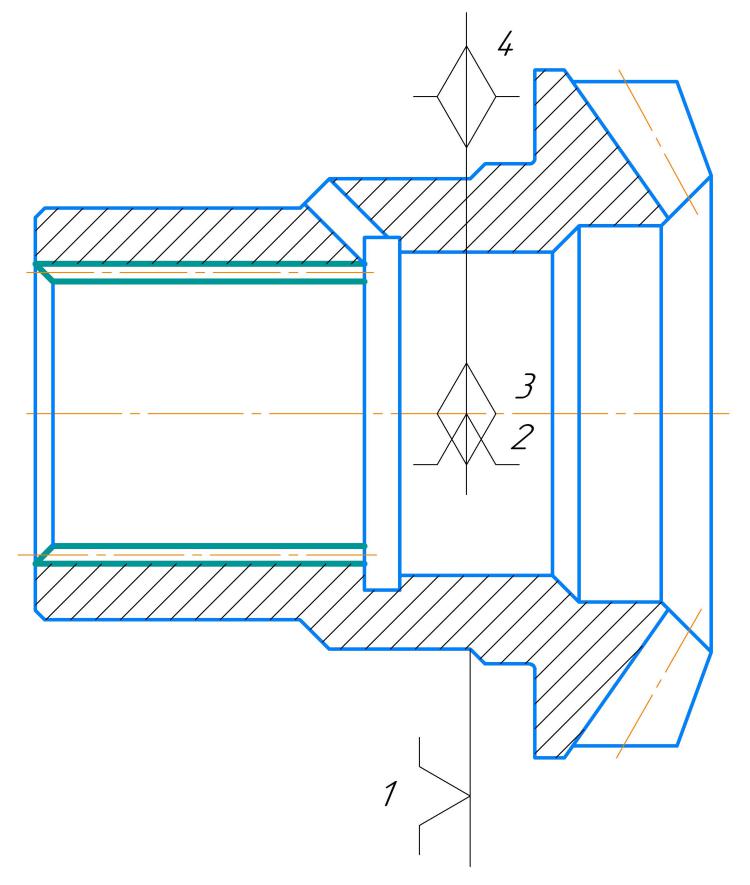

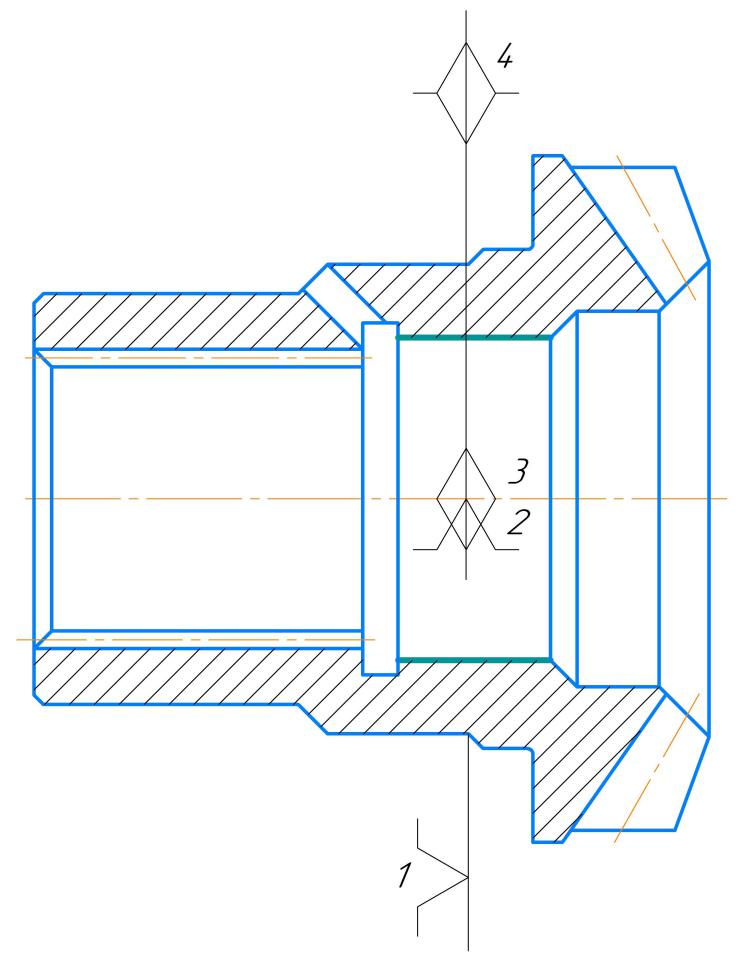

Выполняем эскиз заготовки, наносим контуры, обозначаем геометрические размеры: Выполняем эскиз заготовки, наносим контуры, обозначаем геометрические размеры: Рисунок 2.2 – Эскиз заготовки 2.4 Выбор и обоснование технологических баз  Выбор баз является одним из важнейших вопросов при разработке технологического процесса механической обработки деталей, так как правильным выбором баз в значительной мере обеспечивается заданная точность обработки. Выбор баз является одним из важнейших вопросов при разработке технологического процесса механической обработки деталей, так как правильным выбором баз в значительной мере обеспечивается заданная точность обработки.Выбор технологических баз определяет точность линейных размеров, относительное положение поверхностей, получаемых в процессе обработки, выбор режущих инструментов, станочных приспособлений, производительность обработки. При выборе баз необходимо руководствоваться принципами совмещения и постоянства баз. Базирования заготовки представлены в таблице 2.4  Таблица 2.4 – Эскизы технологических баз и обрабатываемых поверхностей Таблица 2.4 – Эскизы технологических баз и обрабатываемых поверхностей

2.5 Разработка технологического маршрута обработки детали 2.5 Разработка технологического маршрута обработки деталиПри проектировании технологического маршрута необходимо принять во внимание данные о заготовке: метод ее получения, точность, определяющую величину припусков, снимаемых в процессе обработки. Обработка должна начинаться с поверхности, которая будет технологической базой для установки детали в процессе ее изготовления. Последовательность видов обработки (точение, сверление, фрезерование и т.д.) может быть различной, в зависимости от типа производства, но стремиться надо к их концентрации в пределах одного станка. Последовательность операций одного вида обработки должна быть обратной их точности, т.е. первым выполняются черновые операции, последними - чистовые и отделочные. Последовательность проходов режущего инструмента внутри одной операции так же должна быть обратной их точности. Разработаем общий план маршрута обработки детали «шестерня ведущая заднего вала»: Операция 005 Заготовительная Станок: пресс штамповочный КБ8040 Операция 010 Токарная черновая Станок: токарно-винторезный станок JET GHB-1330A DRO Операция 015 Термическая Станок: печь СНЦА 6.9.6/7  Операция 020 Токарная чистовая Операция 020 Токарная чистоваяСтанок: токарно-винторезный станок JET GHB-1330A DRO  Операция 025 Сверлильная Операция 025 Сверлильная | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

№

№

№

№

№

№

№

№