Курсовая. 2) ВКР. Машиностроение определяет уровень научнотехнического прогресса во всем народном хозяйстве, поскольку обеспечивает все отрасли машинами, оборудованием, приборами, а население предметами потребления

Скачать 3.74 Mb. Скачать 3.74 Mb.

|

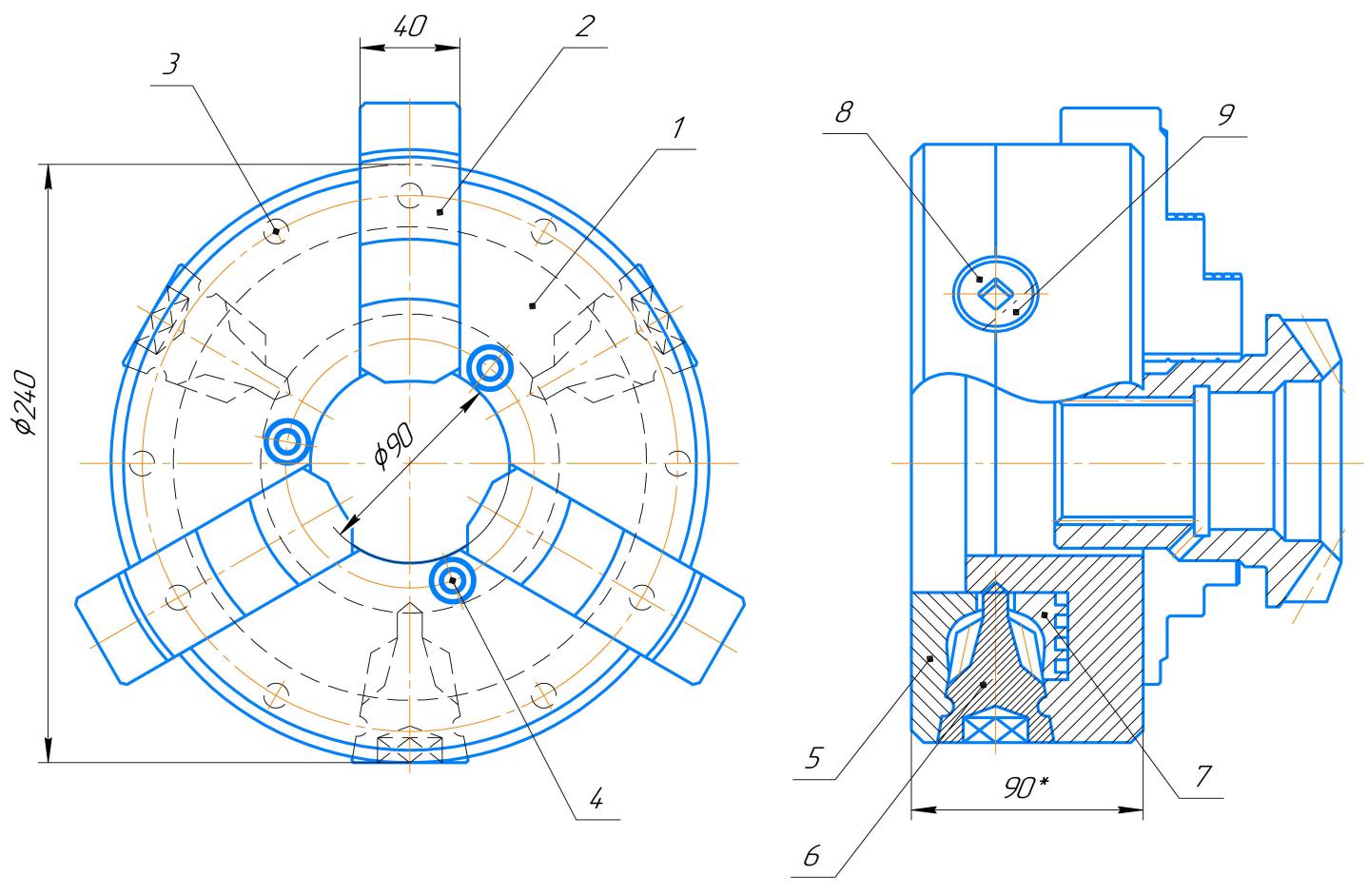

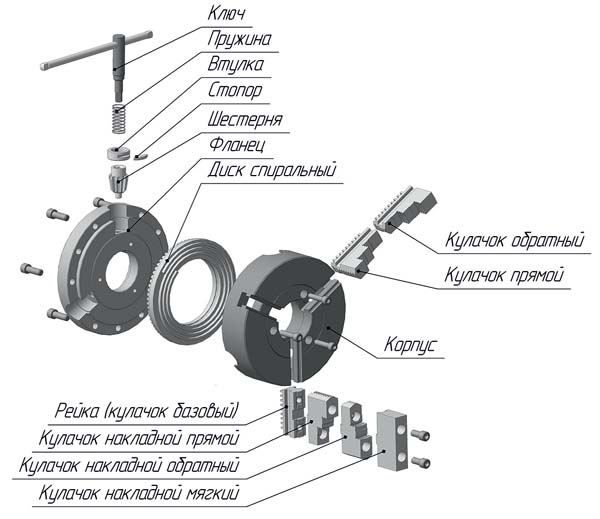

3.2 Приспособление для установки и закрепления заготовки 3.2 Приспособление для установки и закрепления заготовкиПриспособлениями в машиностроении называются вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций механической обработки, сборки или контроля. Применение станочных приспособлений позволяет: надежно базировать и закреплять обрабатываемую деталь с сохранением ее жесткости в процессе обработки, стабильно обеспечивать высокое качество обрабатываемых деталей при минимальной зависимости качества от квалификации рабочего, повысить производительность труда в результате механизации приспособления, облегчить условия работы и обеспечить ее безопасность. В качестве примера рассмотрим трехкулачковый самоцентрирующийся патрон рычажного типа (рис. 3.1):  Рисунок 3.1 - Способ базирования детали «шестерня ведущая заднего вала» в самоцентрирующемся трехкулачковом патроне  3.3 Описание конструкции и принципа работы приспособления 3.3 Описание конструкции и принципа работы приспособленияТокарные патроны изготавливаются из прочного чугуна маркой не менее СЧ-30 или инструментальных марок стали прочностью не менее 500 МПа. Существуют различные варианты конструкции токарных патронов, остановимся на наиболее часто используемых в современном производстве:  Рисунок 3.2 - Устройство трехкулачкового патрона рычажного типа Патрон рычажный. Зажим происходит благодаря смещению кулачков с зажимами благодаря действию двухплечевого рычага. Основной характеристикой является количество кулачков и степень смещения на рабочем диске. К недостаткам можно отнести сложность настройки, особенно при проведении нетиповых операций. Кулачки могут настраиваться путем одновременного смещения посредством ключа или отдельной регулировкой каждого зажима. Данный тип оснастки, как правило, применяется для черновой или получистовой обработки. 3.4 Расчет необходимого усилия закрепления заготовки В процессе обработки заготовки на нее воздействует система сил. С одной стороны действует составляющие силы резания, с другой – сила зажима препятствующая этому. Из условия равновесия моментов данных сил и с учетом коэффициента запаса определяются необходимые зажимное и исходное усилия. Суммарный крутящий момент от касательной составляющей силы резания, стремящейся провернуть заготовку в кулачках равен:   (3.1) (3.1)Повороту заготовки препятствует момент силы зажима, определяемый следующим образом:  (3.2) (3.2)Из равенства МP1 и MЗ1 определяем необходимое усилие зажима, препятствующее повороту заготовки в кулачках:  (3.3) (3.3)где d1 = 117 мм (диаметр обрабатываемой детали); d2 = 80 мм (диаметр зажима детали); Pz = 2029,25 Н (вертикальная сила резания при точении(ф-ла 2.26)); f = 0,4 (коэффициент силы трения)  (3.4) (3.4)Коэффициенты для расчета W1:  Ко = 1,5; К1 =1,2; К 2= 1; К3 = 1; К4 = 1; К5 = 1; К6 = 1 Ко = 1,5; К1 =1,2; К 2= 1; К3 = 1; К4 = 1; К5 = 1; К6 = 1 Коэффициенты для расчета W2: Ко = 1,5; К1 = 1,2; К2 = 1,4; К3 = 1; К4 = 1; К5 = 1; К6 = 1   Сила Ру стремится вывернуть заготовку из кулачков:  (3.5) (3.5)Данному моменту препятствует момент от силы зажима:  (3.6) (3.6)Необходимая сила зажима равна:  (3.7) (3.7)где d2 = 80 мм; Pу = (0,25...0,5) · Pz = 1014,62 Н (горизонтальная сила резания при точении); f = 0,4; l = 115 мм (длина обрабатываемой детали); К = 2,52   Для дальнейших расчетов принимаем наибольшее усиление закрепления из рассчитанных, таким образом W = 24975,34 Н. Для дальнейших расчетов принимаем наибольшее усиление закрепления из рассчитанных, таким образом W = 24975,34 Н. Величина усилия зажима W1 прикладываемая к постоянным кулачкам несколько увеличивается по сравнению с усилием W и рассчитывается по формуле:  (3.8) (3.8)где lk - вылет кулачка, расстояние от середины рабочей поверхности сменного кулачка до середины направляющей постоянного кулачка (lk = 62 мм); Нк - длина направляющей постоянного кулачка, мм (Нк = 80 мм); f - коэффициент трения в направляющих постоянного кулачка и корпуса (f = 0,1); Вс = 30 мм, (толщина сменного кулачка); Вк + lз = 20 + 30 = 50 мм, (толщина постоянного кулачка); Вк = 40 мм, (ширина направляющей постоянного кулачка); В1 = 25 мм, (ширина сменного кулачка); Подставим исходные данные в формулу:  3.5 Расчет зажимного механизма Приступая к расчету зажимного механизма необходимо определиться с его конструкцией. В самоцентрирующих механизмах установочные элементы (кулачки) должны быть подвижными в направлении зажима и закон их относительного движения необходимо выдержать с высокой точностью. Поэтому на движение кулачков накладываются условия: разнонаправленность, одновременность и равная скорость движения. Данное условие можно выдержать, обеспечивая движение трех кулачков от одного источника движения. В кулачковых патронах наибольшее применение получили рычажные и клиновые зажимные механизмы, движение которым передается центральной втулкой, связанной с силовым приводом. Рычажный механизм представляет собой неравноплечий угловой рычаг, смонтированный в корпусе патрона на неподвижных осях, и которые своими сферическими концами входит с посадкой в пазы постоянного кулачка и центральной втулки.  При расчете зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом увеличивается и передается постоянному кулачку: При расчете зажимного механизма определяется усилие Q, создаваемое силовым приводом, которое зажимным механизмом увеличивается и передается постоянному кулачку: (3.9) (3.9)где iс – передаточное отношение по силе зажимного механизма Данное отношение для рычажного механизма равно:  (3.10) (3.10)где А и Б – плечи рычага  Наружный диаметр патрона можно определить по формуле: Наружный диаметр патрона можно определить по формуле: (3.11) (3.11) Так как Дп > 200мм, выбираем рычажный зажимной механизм с iс = 2. Далее производим расчет усилия зажимного механизма:   4 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО УЧАСТКА 4.1 Расчет количества оборудования и коэффициент его загрузки  Количество оборудования на механическом участке рассчитывается по трудоемкости (по видам работ с учетом годовой программы выпуска): Количество оборудования на механическом участке рассчитывается по трудоемкости (по видам работ с учетом годовой программы выпуска): (4.1) (4.1)где T - годовая трудоемкость по видам работ (операциям); FЭ - годовой эффективный фонд времени работы одного станка в часах; КВ - коэффициент выполнения норм, КВ = 1,1; Ср - расчетное количество станков по операциям; Рассчитываем годовую трудоемкость работ:  (4.2) (4.2)где NPH - производственная партия деталей (NPH = 10 000 шт.); n - количество деталей в изделии (n = 1); Кр - коэффициент трудоемкости работы (Кр = 0,51); t - трудоемкость восстановления работ (t = 2,5)  Рассчитываем годовую трудоемкость по видам работ (операциям):  (4.3) (4.3)где tM - норма времени на выполнение дополнительной операции (tток = 2,2; tсверл = 1,5; tзуб.фрез = 0,95; tпротяг = 0,5 ; tшлиф = 0,95)      Рассчитываем годовой эффективный фонд времени одного станка в часах:  (4.4) (4.4)где ДК - количество календарных дней в году (365); ДВ - количество выходных дней в году (118); Дпр - количество праздничных дней в году (8); TS - продолжительность рабочей смены (8,2); Тсокр - количество часов сокращения рабочей смены в праздничные дни (6); С - количество смен (2); а - процент потери времени работы на ремонт и регламентированные перерывы (3%)   Количество станков для токарной операции: Количество станков для токарной операции: Количество станков для сверлильной операции:  Количество станков для зубофрезерной операции:   Количество станков для протяжной операции:  Количество станков для шлифовальной операции:  Коэффициент загрузки будет равен:  (4.5) (4.5)где Ср - расчетное количество станков по операциям; Спр - принятое количество оборудования Коэффициент загрузки оборудования для токарной операции:  Коэффициент загрузки оборудования для сверлильной операции:  Коэффициент загрузки оборудования для зубофрезерной операции:  Коэффициент загрузки оборудования для протяжной операции:  Коэффициент загрузки оборудования для шлифовальной операции:  Расчеты необходимого оборудования на участке сводим в таблицу 4.1 Таблица 4.1 - Количество оборудования и коэффициент его загрузки

|

Название операции

Название операции