Курсовая. 2) ВКР. Машиностроение определяет уровень научнотехнического прогресса во всем народном хозяйстве, поскольку обеспечивает все отрасли машинами, оборудованием, приборами, а население предметами потребления

Скачать 3.74 Mb. Скачать 3.74 Mb.

|

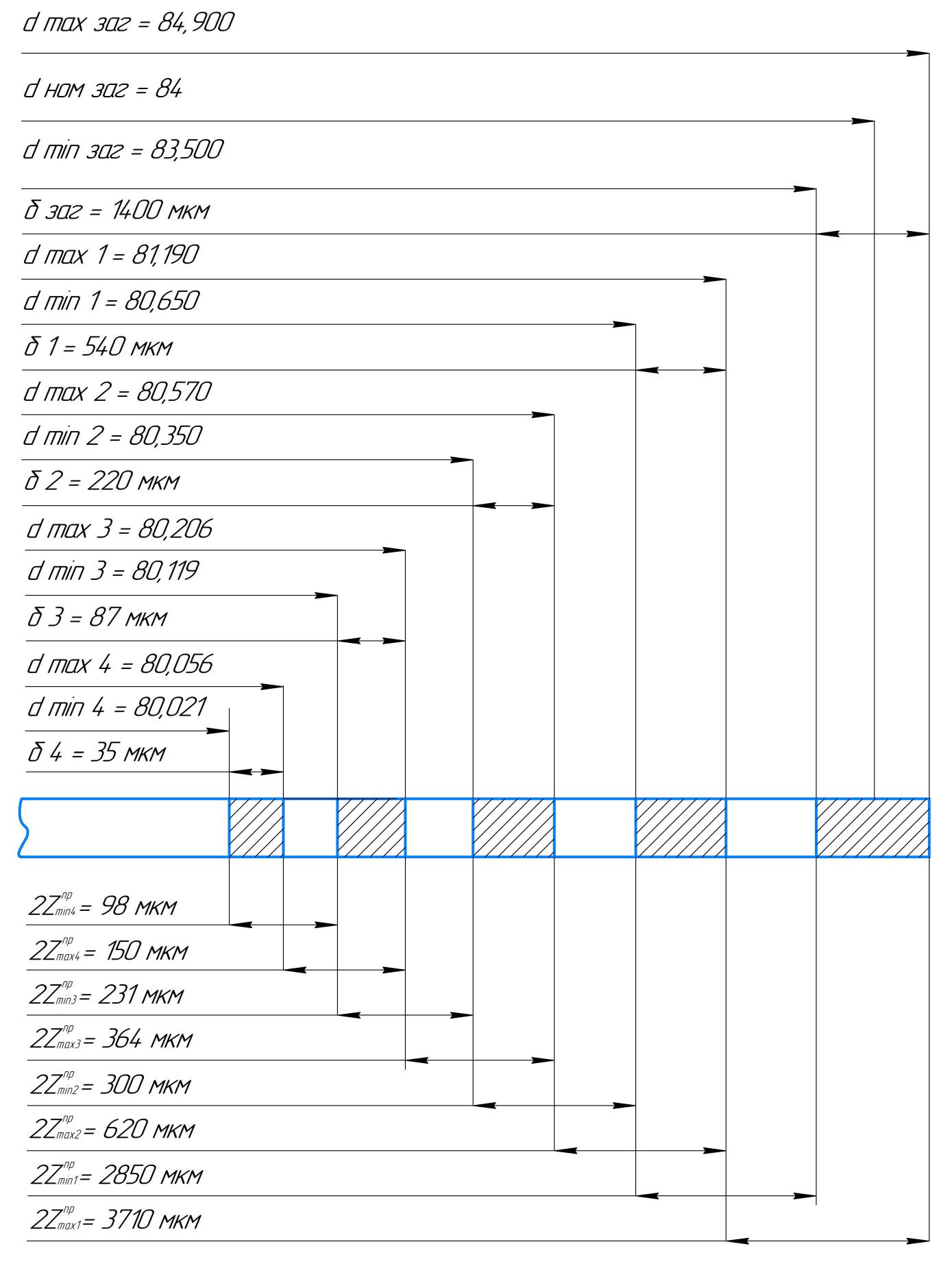

Станок: радиально-сверлильный станок Proma RV-32Операция 030 Зубофрезерная Станок: горизонтальный зубофрезерный станок СТЗ 32В Операция 035 Протягивание Станок: горизонтальный протяжной станок 7Б56 Операция 040 Контроль ОТК Операция 045 Внутришлифовальная Станок: внутришлифовальный станок 3К228А Операция 050 Круглошлифовальная Станок: круглошлифовальный станок МD1320B Операция 055 Моечная Станок: моечная машина ROBUR 1800 Операция 060 Контроль ОТК Операция 065 Упаковочная Операция 070 Транспортировочная 2.6 Разработка технологических операций На данном этапе произведем расчет припусков, режимов резания и штучного времени. Более подробно разработаем структуру технологической операции 010 - токарная и операции 045 - внутришлифовальная. Рассчитаем припуски на обработку и промежуточные предельные размеры наружней поверхности ø 80k6 мм. Материал детали - Ст 20ХНЗА ГОСТ 4543-71. Заготовка - штамповка, группа контроля 3 - по ОСТ 1 90074-72. Пресс штамповочный КБ8040. Масса заготовки m ≈ 5,92 кг. Технологический маршрут обработки поверхности ø 80k6 мм состоит из точения чернового и чистового, шлифования чернового и чистового. Окончательное точение и шлифование производится в центрах, схема установки показана в таблице 2.4. Технологический маршрут обработки поверхности записываем в расчетную таблицу 2.5. В таблицу также запишем соответствующие заготовке и каждому технологическому переходу значения элементов припуска. Так как обработка ведется в центрах, погрешность в радиальном направление равна нулю.  Таблица 2.5 - Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности ø 80k6 мм. Таблица 2.5 - Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности ø 80k6 мм.

Суммарное значение пространственных отклонений оси обрабатываемой поверхности ø 80k6 мм относительно оси центровых отверстий определяется по формуле:  (2.9) (2.9)где ρсм – смещение обрабатываемой поверхности ø 80k6 мм относительно поверхности используемой в качестве технологической базы при сверлении центровых отверстий, мкм (ρсм = 0)  ρкор – коробление детали, мм ρкор – коробление детали, ммρкор = Δк ˟ l = 1,5 ˟ 74 = 111 мкм =0,111 мм, где Δк – удельная кривизна заготовок на 1 мм длины, мкм; l – расстояние от обрабатываемого сечения до ближайшей опоры, мм ρц – погрешность зацентровки, мм. При установке вала на призму с односторонним прижимом погрешность зацентровки определится по формуле:  (2.10) (2.10)где δзаг – допуск на поверхности, используемые в качестве базовых на фрезерно-центровальной операции (класс точности поковки - Т3 по ГОСТ 7505-89: δз = 1,8 мм); 0,25 – погрешность настройки центровального станка, мм   Остаточное пространственное отклонение:  (2.11) (2.11)где ky – коэффициент уточнения формы (табл. 2.6),  Таблица 2.6 - Значение коэффициента уточнения ky Таблица 2.6 - Значение коэффициента уточнения ky

после чернового растачивания ρ1 = 0,06·942 = 56 мкм; после чистового растачивания ρ2 =0,04·942 = 38 мкм; после чернового внутришлифования ρ3 =0,02·942 = 19 мкм Расчет минимальных значений припусков производим пользуясь основной формулой:  (2.12) (2.12) где Rz i-1,T i-1 - соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкм где Rz i-1,T i-1 - соответственно высота неровностей и глубина дефектного поверхностного слоя на предшествующем технологическом переходе, мкмρi-1 – суммарное значение пространственных отклонений для элементарной поверхности на предшествующем переходе, мкм ε i – погрешность установки заготовки на выполняемом переходе, мкм Рассчитываем минимальный припуск: под черновое растачивание Z min1 = 2(150+250+942) = 2·1342 мкм; под чистовое растачивание Z min2 = 2(50+50+56) = 2·156 мкм; под черновое внутришлифование Z min3 = 2(30+30+38) = 2·98 мкм; под чистовое внутришлифование Z min4 = 2(10+20+19) = 2·49 мкм Расчетный размер получаем: для чернового шлифования d р3 = 80,021 + 0,098 = 80,119 мм; для чистового точения d р2 = 80,119 + 0,196 = 80,315 мм; для чернового точения d р1 = 80,315 + 0,312 = 80,627 мм; для заготовки d р1 = 80,627 + 2,684 = 83,311 мм  Наибольшие предельные размеры определяем прибавлением допусков к округлённым наименьшим предельным размерам: dmax4 = 80,021 + 0,035 = 80,056 мм; dmax3 = 80,119 + 0,087 = 80,206 мм; dmax2 = 80,350 + 0,220 = 80,570 мм; dmax1 = 80,650 + 0,540 = 81,190 мм; dmax заг = 83,500 + 1,400 = 84,900 мм Максимальные предельные значения припусков Z прmax равны разности наибольших предельных размеров, а минимальные значения Z прmin – соответственно разности наименьших предельных размеров предшествующего и выполняемого переходов: 2Zпрmax4 = 80,206–80,056 = 0,150 мм = 150 мкм; 2Zпрmax3 = 80,570–80,206 = 0,364 мм = 364 мкм; 2Zпрmax2 = 81,190–80,570 = 0,620 мм = 620 мкм; 2Zпрmax1 = 84,900–81,190 = 3,710 мм = 3710 мкм; 2Zпрmin4 = 80,119–80,021 = 0,098 мм = 98 мкм; 2Zпрmin3 = 80,350–80,119 = 0,231 мм = 231 мкм;  2Zпрmin2 = 80,650–80,350 = 0,300 мм = 300 мкм; 2Zпрmin2 = 80,650–80,350 = 0,300 мм = 300 мкм;2Zпрmin1 = 83,500–80,650 = 2,850 мм = 2850 мкм Общие припуски ZО min и ZО max определяем, суммируя промежуточные припуски и записываем их значения внизу соответствующих граф: 2ZО min = 98 + 231+ 300 + 2850 = 3479 мкм; 2ZО max = 150 + 364 + 620 + 3710 = 4844 мкм Общий номинальный припуск определяем с учётом несимметричного расположения поля допуска заготовки:  (2.13) (2.13)   Нижнее отклонение размера заготовки НЗ находим по ГОСТ 7505-89; Нижнее отклонение размера заготовки НЗ находим по ГОСТ 7505-89; НЗ = 1000 мкм Рассчитаем номинальный диаметр заготовки:  (2.14) (2.14) Производим проверку правильности расчетов:  (2.15) (2.15)   (2.16) (2.16)   (2.17) (2.17)   (2.18) (2.18)   На основании данных расчётов построим схему графического расположения припусков и допусков на обработку поверхности ø 80k6 мм (рис.2.3) На основании данных расчётов построим схему графического расположения припусков и допусков на обработку поверхности ø 80k6 мм (рис.2.3)  Рисунок 2.3 - Схема расположения припусков и допусков на обработку наружней поверхности ø 80k6 мм  Произведем расчет режимов резания на ø 80k6 мм. Произведем расчет режимов резания на ø 80k6 мм.На данной детали одной из самых ответственных является наружная поверхность ø 80k6 мм, так как она имеет высокий уровень точности и низкий показатель шероховатости (Ra 1,25). Назначение глубины резания: Общий припуск на обработку (на диаметр) h = 6 мм, при чистовом точении глубину резания принимаем t2=0,5 мм, тогда глубина резания при черновом точении определяется по формуле:  (2.19) (2.19) Назначение величины подачи: При черновой обработке подачу выбираем по таблице 2.7 в зависимости от обрабатываемого материала, диаметра заготовки и глубины резания в пределах 0,6–1,0 мм/об. Принимаем S1 = 0,6 мм/об. При чистовой обработке подачу выбираем по таблице 2.8 в зависимости от шероховатости поверхности и радиуса при вершине резца, который принимаем равным 0,8 мм, S2 = 0,13 мм/об. Выбранные подачи уточняем по паспортным данным токарно-винторезный станок JET GHB-1330A DRO. Назначаем следующие подачи S1 = 0,6 мм/об; S2 = 0,15 мм/об | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Технологические переходы обработки элементарной поверхности

Технологические переходы обработки элементарной поверхности