описание технологического процесса изготовления детали Шток. Бабиев Шток. Материал детали и его свойства

Скачать 376.18 Kb. Скачать 376.18 Kb.

|

|

ОГЛАВЛЕНИЕ

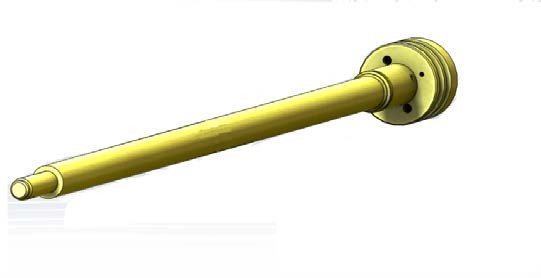

ВВЕДЕНИЕ В письменной экзаменационной работе описан технологический процесс механической обработки детали «Шток накатника» с обоснованием выбора заготовки, рассчитаны режимы резания, пронормированы операции. Цель письменной экзаменационной работы является описание технологического процесса механической обработки детали «Шток накатника»». Задачи дипломного проекта: Проанализировать исходную информацию; Выбор современного технологического оснащения; Описание технологического процесса; Разработка управляющей программы; Накатник - часть установки артиллерийского орудия, предназначенная для возвращения ствола и других откатных частей артиллерийского орудия после выстрела в исходное положение и удержания их в этом положении при любых углах возвышения. Деталь «Шток накатника», рисунок 1, используется в артиллерийских орудиях [19]. Отверстия диаметром 47 мм. предназначены для дросселирования рабочей жидкости в конце наката. Канавки 10,5А5 предназначены для прохода жидкости при накате из передней полости штока.   Рисунок 1 – 3D модель детали «Шток накатника» ОПИСАНИЕ ДЕТАЛИ масса детали 5,5 кг; габариты детали: 929х75 мм; материал – сплав 35Х ГОСТ 4543-71 ; -годовое число деталей 3000 шт. По форме и конфигурации заготовка будет приближена к готовой детали. Способ получения заготовки- штампованная поковка. Масса заготовки – 14 кг Таблица 1. Технологические задачи на изготовление

МАТЕРИАЛ ДЕТАЛИ И ЕГО СВОЙСТВА Материал заготовки – сталь 35Х ГОСТ 4543-71 ,конструкционная легированная хромистая сталь. Обозначение сталь прописывается потому, что сталь качественная. В составе стали 35Х низкое количество вредных примесей. Число 35 указывает на содержание углерода в составе сплава – в среднем 0,35 процента. Буква Х в конце аббревиатуры означает о повышенном содержании легирующего элемента хром.[1] Для 35Х состав химических добавок представлен в таблице 4. Механические свойства материала представлены в таблице 5. Легирующие элементы, присутствующие в сплаве: Углерод –повышает прочность и твердость стали– 0,35 %. Кремний – незначительно повышает прочность – 0,22 %. Марганец – прибавляет прочность, стойкость к ударным нагрузкам – 0,65 %. Хром –защищает от коррозии, образовывая оксидную плёнку – 0,95 %. Медь –влияет на коррозионную стойкость стали – до 0,3 %. Никель –стойкость к окислению, прочность и гибкость – до 0,3 %. Термообработка: Закалка и отпуск Твердость материала: HB 10 -1 = 197 Мпа Таблица 2 - Химический состав в % материала 35Х ГОСТ 4543 - 71

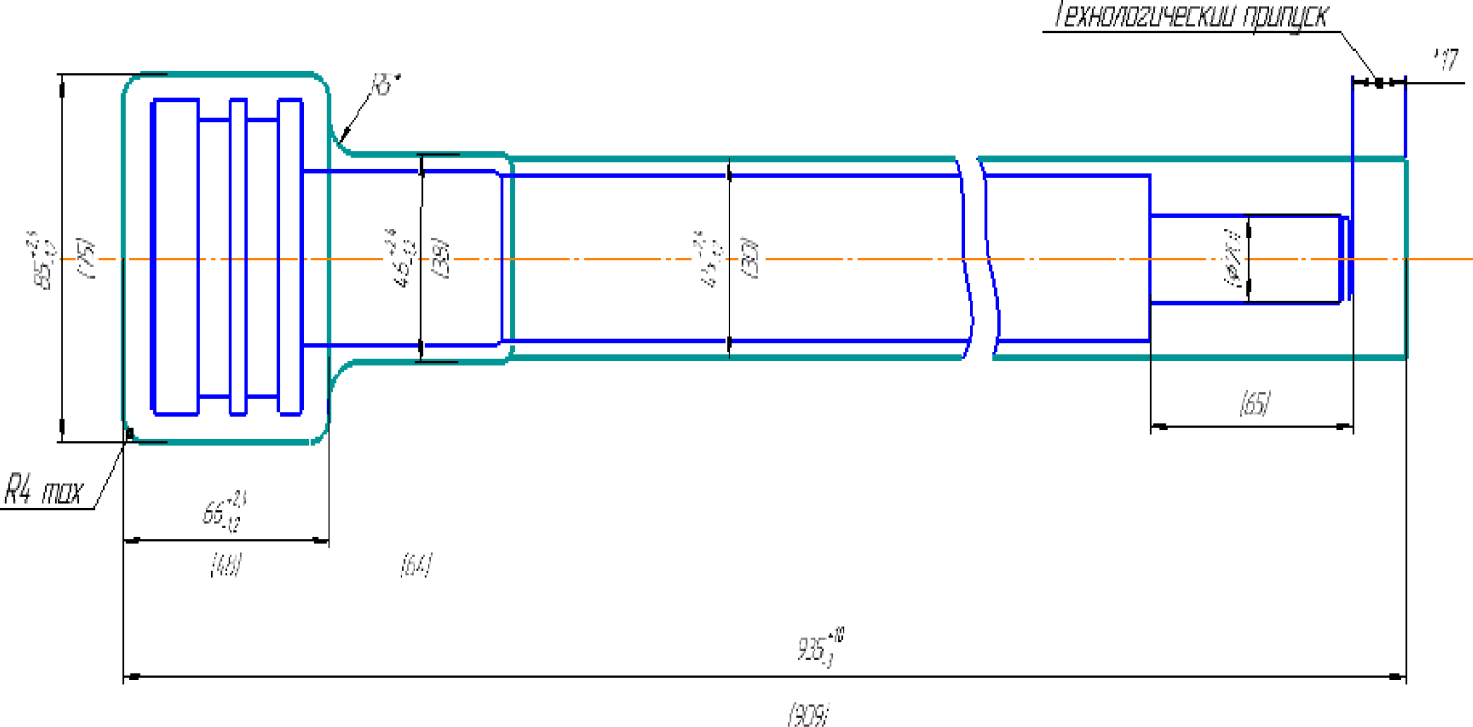

ВЫБОР ВИДА И МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИ При выборе способа получения заготовки, следует стремиться к наибольшему соотношению формы и размеров заготовки к размерам готовому изделию и снижению трудоемкости последующей мех.обработки. Выбранный вариант получения заготовки определяется назначением и конструктивными характерными чертами детали, техническими требованиями, масштабом и серийностью выпуска, экономичностью ее изготовления. Исходя из минимальной себестоимости готовой детали выбирают заготовку для заданного количества годового выпуска. При большему сходству заготовки к форме и размерам выполненной детали, она будет значительно дороже в обработке, однако будет дешевле ее механическая обработка и ниже расход материала. В качестве заготовки выберем штамповку. Горячая штамповка— это вид обработки металла давлением, при которой формообразование поковки из разогретой до ковочной температуры заготовки выполняют при помощи штампа. Движение металла ограничивается поверхностями углублений выполненных в отдельных элементах штампа, тем самым в итоге, в конце штамповки они образуют замкнутую полость по конфигурации поковки. В роли заготовки для горячей штамповки используют круглый прокат, квадратной, прямоугольной формы. Прутки разрезают на заготовки или штампуют из прутка с предстоящим отделением поковки напрямую на машине для штампования. [7] Штамповка получена на кривошипных горячештамповочных прессах. Кривошипные горячештамповочные прессы (КГШП) потеснили молоты и получили распространение в крупносерийном и массовом производстве поковок сложной формы, имея массу до нескольких сот килограммов. Они имеют более высокую стоимостью, однако приспособлены для высоко механизированного и автоматизированного производства поковок, снабжены нижним и верхним выталкивателями. Нерегулируемый конец рабочего хода кривошипного горячештамповочного пресса, не позволяет деформировать заготовку в одном ручье за несколько ходов. Применение объёмной штамповки целесообразно при серийном и массовом типе производства. При пользовании этим способом существенно увеличивается производительность труда, минимизируются отходы металла, обеспечивается высокая точность формы и качество поверхности изделия. Штамповкой получают очень сложные по форме изделия, которые трудно получить при свободной ковке.  Рисунок 2 - Эскиз заготовки РАЗРАБОТКА МАРШРУТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Построение маршрутной технологии зависит от конструктивно- технологических особенностей детали и требований точности. При создании технологического процесса изготовления детали, следует руководствоваться рекомендациям и пошаговым действиям. - выполнение обработки базовых поверхностей; - выполнение черновой обработки, при которой снимают максимальную величину припуска; - обработка поверхностей, которые не понижают жесткость обрабатываемой детали; - обработка поверхностей не требующие высокой точности; - отделочные операции выносить в конец технологического процесса, кроме случаев, если поверхность служит базой для следующих операций; - выполнять обработку наибольшего количества поверхностей за одну установку. Разработанный технологический процесс: маршрут обработки детали «Шток накатника», выбор оборудования показан в таблице 3, поверхности обрабатываемые обозначены на рисунке 3. В маршрутный технологический процесс входит одна операция механической обработки, которая содержит два установа. Это позволяет экономить время на межоперационной транспортировке и межоперационном контроле, так как это снижает процент брака, при полном прохождении деталью, маршрута механической и других видов обработки. Технологический маршрут изготовления детали «Шток накатника» - прогрессивный, принимая во внимание количество переходов и видов обработки. Таблица 3 - Маршрутный технологический процесс

ВЫБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ При выборе станка определенное внимание нужно обратить на применение обрабатывающих центров с ЧПУ, которые относятся к одним из главных средств автоматизации механической обработки в машиностроении Приоритетом станков с числовым программным управлением по сравнению с универсальными станками являются: увеличение точности обработки; уменьшение разметочных и слесарных работ, простота и незначительное время переналадки; сосредочение переходов обработки на одном станке, обеспечение высокой точности обработки деталей и сборок; снижение брака по вине персонала; рост производительности станка; уменьшение парка станков. В письменной экзаменационной работе предлагается использовать обрабатывающий центр с числовым программным управлением модели CTX gamma 2000. Обрабатывающий центр представляет собой многофункциональную машину с компактной модульной конструкцией, которая предоставляет осуществлять простую обработку заготовок при помощи одного шпиндельного патрона и револьверной головки, а также реализовывать сложнейшие операции при перемещении суппорта по оси Y с применением противошпинделя. Интегрированный дисковый магазин на 36 инструментов.[21] Характерной чертой данного станка является увеличенная рабочая зона, это позволяет обрабатывать металлические детали разных размеров. Все детали машины изготовлены из высококачественных материалов, это гарантирует их износоустойчивость и длительный срок службы. Отличительные чертой токарно-фрезерного станка DMG CTX gamma 2000 является: -рост продуктивности за счет оптимизации процесса обработки; -новаторское многоканальное программирование ShopTurn 3G для существенного уменьшения времени программирования сложных контуров; - комфортное программирование ShopTurn 3G; -гибкую эксплуатацию рабочей зоны и увеличение продуктивности для малых и средних партий продукции с дополнительным револьвером; -быстрое и правильное структурированное управление инструментами. Неизменное качество обработки достигается по причине наличия специальных измерительных устройств, а также уверенной системой контроля компании Siemens. Все требуемые сведения о состоянии рабочих органов станка на стадии производственного процесса выводится на многоканальном сенсорном мониторе в виде общепринятых символов.  На рисунке 4 представлен обрабатывающий центр CTX gamma 2000. На рисунке 4 представлен обрабатывающий центр CTX gamma 2000.Рисунок 4- Обрабатывающий центр CTX gamma 2000 Программное обеспечение дает возможность использования 3D графики. Программирование и моделирование осуществляется непосредственно на производственных участках. В таблице 4 представлена техническая характеристика станка CTX gamma 2000. Таблица 4 – Техническая характеристика CTX gamma 2000

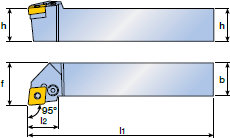

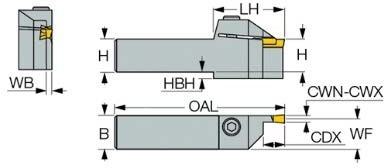

ВЫБОР И ОПИСАНИЕ РЕЖУЩЕГО ИНСТРУМЕНТА Учитывая, что станки с ЧПУ дорогие, лучше использовать передовые инструменты и прописывать актуальные режимы обработки. Рационально использовать инструменты со сменными пластинами которые имеют покрытие композитными материалами. Комбинированный инструмент разрешает уменьшить затраты времени на смену, а так же на позиционирование инструмента. На станках с ЧПУ желательно использовать инструмент точного выполнения, небольшой длины, так как при этом выше режим обработки, точность, стойкость и исправность инструмента. На станке должно быть устройство для контроля состояния режущей кромки, журнал для фиксации времени работы с отметкой момента замены инструмента. [5].Приложение В. Правильно применять многошпиндельные приспособления и головки или столы, позволяющие например, на станке с горизонтальным шпинделем обрабатывать поверхности, расположенные произвольным образом относительно основной базы детали [5]. При использовании станков с ЧПУ не следует экономить время на технологическом развитии, подбор актуальных режимов резания, технологической оснастки. Массовое использование современных качественных инструментов, приспособлений для контроля, приспособлений для диагностики повышает эффективность использования станков с ЧПУ. Для механической обработки детали «Шток накатника» предполагается выбрать основной режущий инструмент марки Sandvik Coromant и ISCAR.[23] Нужный инструмент выбирается из уже имеющегося на предприятии инструмента. Таблица 4– Список металлорежущего инструмента, применяемого для обработки детали «Шток накатника»

Окончание таблицы 4–Список металлорежущего инструмента, применяемого для обработки детали «Шток накатника».

* технология по упрочнению режущей кромки металлорежущего инструмента большую известность имеют два метода: химическое осаждение (Chemical Vapour Deposition - CVD) и физическое осаждение покрытия (Physical Vapour Deposition – PVD). |