ГОСТ 20.57.406 Комплексная система контроля качества. Изделия электронной техники, Квантовой электроники и электротехнические. ГОСТ 20.57.406 Комплексная система контроля качества. Изделия эл. Межгосударственный стандарт комплексная система контроля качества изделия электронной техники

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

|

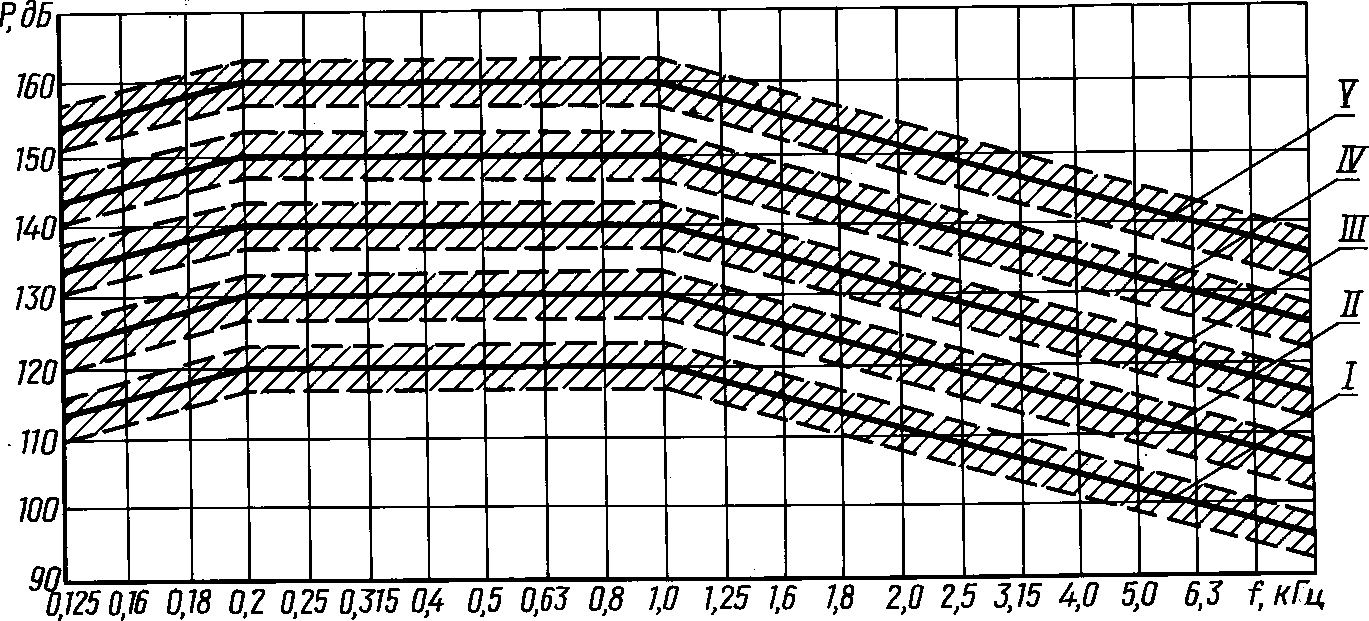

Форма спектра акустического шума, измеренного в 1/3 октавных полосах частот  /— V— степени жесткости Черт. 3 Звуковое давление следует измерять в шести точках. Допускается для изделий, у которых наибольший габаритный размер не превышает 20 % длины наименьшей боковой стенки камеры, проводить измерение звукового давления в трех точках. Измерение проводят в точках, отстоящих на расстоянии 0,3 м от изделия, если изделие располо- жено от стенок камеры на расстоянии более 0,6 м, или посередине между изделием и стенками камеры. Расположение измерительных точек в пространстве камеры должно быть равномерным. Значение звукового давления определяют как среднеарифметическое по результатам измерений в контрольных точках. В процессе испытания проводят контроль параметров изделий. Проверяемые параметры, их значения и методы проверки указывают в стандартах и ТУ на изделия и ПИ. Рекомендуется выбирать параметры, по изменению которых можно судить об устойчивости к воздействию акустического шума изделия в целом (например, уровень виброшумов, искажение вы- ходного сигнала или изменение его значения, целостность электрической цепи, изменение контактно- го сопротивления). Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10. Оценка результатов — в соответствии с п. 1.56. Метод 108-2 Испытательная установка должна обеспечивать получение акустического тона меняющей- ся частоты в диапазоне частот 125—10000 Гц при уровне звукового давления, соответствующем требу- емой степени жесткости. Испытание проводят с учетом требований п. 2.9.3.3. Подготовка изделий к испытанию — в соответствии с п. 2.3.3.3. Крепление изделий в камере проводят в соответствии с пп. 2.9.3.5 и 2.9.3.6. Изделие располагают по геометрической оси излучателя. Если наибольший габаритный размер изделия в смонтированном виде превосходит 40 мм, то сторона изделия с большей площадью поверхности должна быть направлена к излучателю. Расстояние от излучателя до изделия выбирают с учетом требуемого уровня звукового давления и неравномерности акустического поля. Неравномерность звукового давления в месте предполагаемого размещения изделий в камере не должна превышать 6 дБ. Испытание проводят под электрической нагрузкой в соответствии с п. 2.3.3.4. Испытание проводят путем воздействия тона меняющейся частоты в диапазоне частот 125—10000 Гц. При этом в диапазоне частот 200—1000 Гц уровень звукового давления должен соответ- ствовать указанному в табл. 14. На частотах ниже 200 и выше 1000 Гц должно быть снижение, равное 6 дБ на октаву относительно уровня на частоте 1000 Гц. Испытание проводят при плавном изменении частоты по всему диапазону от низшей к высшей и обратно (один цикл) в течение 30 мин, если большее время не требуется для контроля параметров изделий. Параметры испытательного режима поддерживают в контрольной точке по показаниям рабочих средств измерений с допускаемым отклонением ±3 дБ. Контрольную точку выбирают на расстоянии 5 см от изделия в плоскости, перпендику- лярной к геометрической оси излучателя и проходящей через середину изделия. В процессе испытания проводят контроль параметров изделий в соответствии с п. 2.9.3.12. Рекомендуется для регистрации проверяемых параметров проводить запись их абсолютного значе- ния или изменения по сравнению с первоначальным значением в функции от частоты акустического воздействия с помощью самопишущих устройств. Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10. Оценка результатов — в соответствии с п. 1.56. 2.10. Испытание выводов на воздействие растягивающей си- лы (метод 109-1) Испытание проводят с целью определения способности выводов и мест их крепления к корпусу изделия выдерживать воздействие растягивающей силы. Испытанию подвергают все виды выводов. Испытание проводят с учетом требований пп. 1.42—1.44,1.48,1.50. Подготовка изделий к испытанию — по п. 2.3.3.3. Испытание проводят плавным приложением статической силы вдоль оси вывода. Значение силы выбирают в соответствии с табл. 15.

Для выводов, не имеющих жесткой заделки в конструкции самого изделия, значение растягива- ющей силы указывают в стандартах и ТУ на изделия и ПИ. При испытании статическую силу прикладывают, подвешивая груз к выводу или с помощью динамометра с применением зажимных устройств. При этом изделие удерживают руками за корпус или другим способом, оговоренным в стандартах и ТУ на изделия и ПИ. Силу плавно прикладывают к концу каждого вывода (на расстоянии не более 4 мм от конца вывода) и выдерживают в течение (10±1) с. Допускаемое отклонение силы от значений, заданных в табл. 15, должно быть ±10 %. Для изделий с двумя осевыми, противоположно направленными выводами рекомендуется при- кладывать силу к одному выводу при закрепленном другом. Число выводов, подвергаемых испытанию, их нумерацию и очередность испытания уста- навливают в стандартах и ТУ на изделия. Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10. Изделия считают выдержавшими испытание, если отсутствуют обрывы выводов и изделия удовлетворяют требованиям, установленным в стандартах и ТУ на изделия и ПИ для данного вида испытания. 2.11. Испытание гибких проволочных и ленточных выводов на изгиб Испытание проводят с целью определения способности гибких проволочных и ленточных выводов выдерживать изгибы при монтаже или эксплуатации. Испытание проводят одним из следующих методов: метод 110-1 — испытание путем воздействия изгибающей силы с применением груза; метод 110-2 — испытание путем воздействия изгибающей силы с применением груза и предохра- нительной шайбы; метод 110-3 — испытание путем изгиба вывода на заданный угол. Метод 110-1 применяют для проверки прочности выводов и мест их крепления к корпусу изде- лия. Методы 110-2 и 110-3 применяют для проверки прочности выводов. Метод 110-1 — предпочтительный; при применении других методов в стандартах и ТУ на изделия и ПИ следует приводить указания о мерах защиты мест крепления выводов при монтаже и эксплуата- ции. У изделий, имеющих несколько выводов в ряду, допускается испытывать одновременно весь ряд выводов с увеличением прикладываемой силы соответственно количеству испытуемых выво- дов. Метод 110-1 Испытание проводят с учетом требований п. 2.10.2 и 2.10.5. Подготовка изделий к испытанию — в соответствии с п. 2.3.3.3. Для испытания к каждому испытуемому выводу в направлении его оси поочередно подвешивают груз, в два раза меньший, чем при испытании на воздействие растягивающей силы (табл. 15). Затем корпус изделия в течение (3±1) с отклоняют на угол 90° в вертикальной плоскости и возвращают в исходное положение за тот же период времени. Сгибание и разгибание вывода считают одним изгибом. Изгибы производят в одной вертикаль- ной плоскости. Всего производят два изгиба в одном или противоположных направлениях в зависимости от конструкции изделий. Конкретное направление изгиба устанавливают в стандартах и ТУ на изделия и ПИ. Плоские выводы изгибают в направлении, соответствующем наименьшей жесткости. Испытания не проводят, если длина вывода меньше 4 мм. Если в стандартах и ТУ на изделия точка приложения действующей силы не указана, то силу прикладывают: на расстоянии 15—20 мм от корпуса при длине вывода более 20 мм; к концу вывода, если длина его от 4 до 20 мм. Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10. Оценка результатов — по п. 2.10.7. Метод 110-2 Испытание проводят в соответствии с пп. 2.11.4.1—2.11.4.6, при этом на выводы надева- ют прокладку. Прокладка должна обеспечивать изгиб вывода на расстоянии 2,5 мм (для выводов сечением 0,2 мм2 и более) или 1,5 мм (для выводов сечением менее 0,2 мм2) от корпуса изделия, трубочки изолятора или границы компаунда (для компаундированных изделий) при радиусе изгиба, равном полугорам диаметрам вывода. Количество изгибов должно быть равно трем в одном направлении или, если позволяет конструкция, двум изгибам в одном направлении и одному в противоположном. Конкретное направле- ние изгибов указывают в стандартах и ТУ на изделия. Метод 110-3 Испытание проводят с учетом требований пп. 2.10.2 и 2.10.5. Подготовка изделий к испытанию — в соответствии с п. 2.3.3.3. Вывод изделия изгибают на угол 90° в точке, установленной в стандартах и ТУ на изделия и ПИ, затем выпрямляют. Радиус изгиба должен быть не менее двух толщин ленточного вывода или двух диаметров проволочного вывода. Конкретное значение радиуса изгиба должно быть указано в стандартах и ТУ на изделия и ПИ. Количество изгибов каждого вывода должно быть равно трем в одном направлении или, если позволяет конструкция, двум изгибам в одном направлении и одному в противоположном. Конкретное направление изгиба указывают в стандартах и ТУ на изделия и ПИ. Испытание не проводят, если длина вывода менее h+3d+2 мм, где h — расстояние от корпуса изделия до центра окружности изгиба; d — диаметр (для ленточного вывода — толщина вывода).Визуальный осмотр и измерение параметров изделий проводят в соответствии с и. 2.3.3.10. Оценка результатов — по и. 2.10.7. Испытание гибких лепестковых выводов на изгиб (ме- тод 111-1) Испытание проводят с целью определения способности лепестковых выводов выдерживать изгибы. Испытание проводят с учетом требований пи. 1.42—1.44, 2.10.5. Подготовка изделий к испытанию — в соответствии с и. 2.3.3.3. Лепестковые выводы, которые можно согнуть с помощью пальцев, сгибают в течение 2—3 с под углом 45° в любую сторону и возвращают в исходное положение. Эта операция составляет один изгиб. Число изгибов каждого вывода изделия должно быть равно трем. |