ГОСТ 20.57.406 Комплексная система контроля качества. Изделия электронной техники, Квантовой электроники и электротехнические. ГОСТ 20.57.406 Комплексная система контроля качества. Изделия эл. Межгосударственный стандарт комплексная система контроля качества изделия электронной техники

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

|

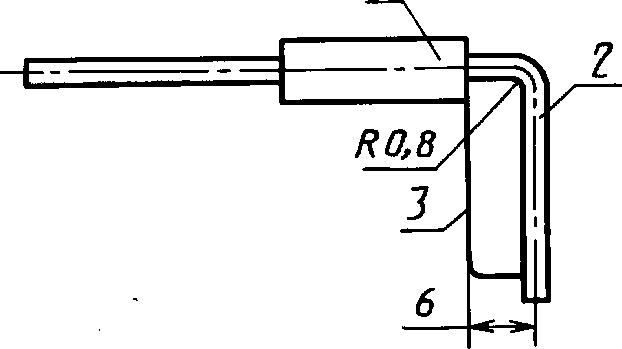

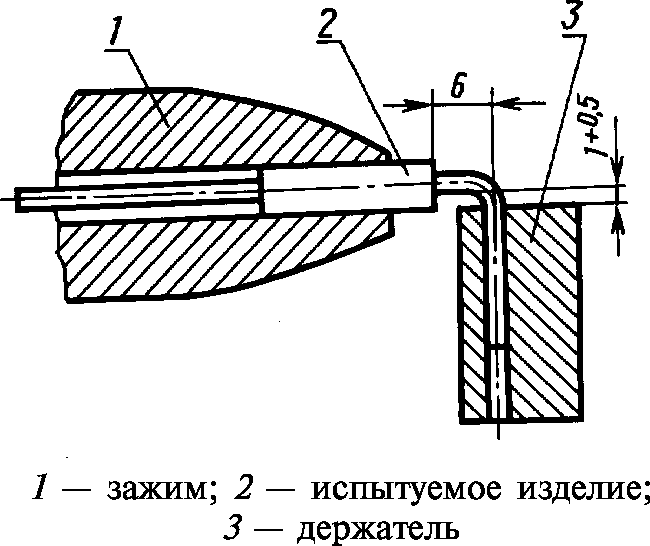

(Измененная редакция, Изм. № 2). Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10. Оценка результатов — по п. 2.10.7. Испытание гибких проволочных выводов на скручива- ние (метод 112-1) Испытание проводят с целью определения способности проволочных выводов и мест их закрепления на изделии выдерживать скручивание. Испытанию подвергают только изделия, имеющие одиночные осевые выводы (резисторы, конденсаторы и т. п.). Испытание проводят с учетом требований п. 2.12.2. Подготовку изделий к испытанию проводят в соответствии с п. 2.3.3.3. Каждый вывод перед испытанием формуют в соответствии с черт. 4. К Формовка выводов для скручивания 1  1 — изделие; 2 — вывод после изгиба; 3 — металлическая пластинка для формовки Испытание гибких проволочных выводов на скручивание  орпус изделия и испытуемый вывод закрепляют (захватывают) в соответстви с черт. 5. Испыту- емый вывод поворачивают вокруг оси изделия на 180 или 360°. Конкретный угол поворота указывают в стандартах и ТУ на изделия и ПИ. Черт. 4 Ч^5 Всего производят три поворота. Каждый последующий поворот производят в направлении, про- тивоположном предыдущему. Продолжительность одного поворота — примерно 5 с. Испытание можно проводить также путем поворота корпуса изделия вокруг оси вывода. Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10. Оценка результатов — по п. 2.10.7. Испытание резьбовых выводов на воздействие крутя- щего момента (метод 113-115) (Измененная редакция, Изм. № 6). Испытание проводят с целью определения способности резьбовых выводов и мест закреп- ления их на изделии выдерживать воздействие крутящего момента. Испытание проводят с учетом требований пп. 2.10.2, 2.10.5. Подготовка изделий к испытанию — в соответствии с п. 2.3.3.3. Изделие крепят к неподвижной опоре за корпус. На выводы с наружной резьбой навинчи- вают до упора гайку по ГОСТ 5915 или ГОСТ 5927 с подкладкой шайб по ГОСТ 11371, а в выводы с внутренней резьбой ввинчивают стержни. Если изделия поставляют с гайками, то для испытания используют гайки, входящие в комплект изделия. (Измененная редакция, Изм. № 6). К навинченным гайкам или к ввинченным стержням плавно прикладывают крутящий момент, указанный в табл. 16, и выдерживают в течение (10±1) с. Допустимое отклонение крутящего момента должно быть ±10 %.

Примечание. Допускается испытание трубчатых выводов проводить по нормам, установленным в стандартах и ТУ на изделия и ПИ. (Измененная редакция, Изм. № 9). Оценка результатов испытаний — по п. 2.10.7. И с п ы т а н и е на воздействие синусоидальной вибрации с повышенным значением амплитуды ускорения (метод 114-1) Испытание проводят с целью проверки способности изделия противостоять разрушающе- му действию вибрации при повышенном значении амплитуды ускорения и выполнять свои функции после ее воздействия или (если это указано в стандартах и ТУ на изделия и ПИ) в процессе воздей- ствия вибрации. Для изделий, у которых низшая резонансная частота выше 1000 Гц, испытание на воздей- ствие синусоидальной вибрации с повышенным значением амплитуды ускорения не проводят, при этом прочность или устойчивость изделий обеспечивается их конструкцией. Вибрационная установка должна обеспечивать получение синусоидальной вибрации с амплитудой ускорения, соответствующей заданной степени жесткости. П римечание. Если технические характеристики вибрационной установки не обеспечивают получе- ние требуемой амплитуды ускорения, то испытание проводят с применением резонансной балки. Метод рас- чета резонансных балок и метод проведения испытаний с помощью данных балок приведены в приложении 8. Испытание проводят с учетом требований пп. 1.10, 1.18, 1.23, 1.43, 1.44, 1.46, 1.48—1.50, 1.52, 1.54. Подготовка изделий к испытанию — в соответствии с пп. 2.3.3.3 и 2.3.3.5. Если в стандартах и ТУ на изделия и ПИ указано на необходимость проверки параметров в процессе испытания, то испытание проводят под электрической нагрузкой в соответствии с п. 2.6.4. Испытание проводят путем воздействия синусоидальной вибрации по одной из двух степе- ней жесткости, отличающихся значением амплитуды ускорений: степень жесткости — 750 м • с-2 (75 g); степень жесткости — 1000 м • с-2 (100 g). Испытание проводят на любой фиксированной частоте, но не выше 0,5/qh, где /0и — низшая резонансная частота изделия. Конкретное значение частоты устанавливают в стандартах и ТУ на изделия и ПИ.Направления воздействия выбирают в соответствии с п. 2.3.3.9. Продолжительность воздействия вибрации устанавливают 3 мин для каждого направления воздействия. Испытательный режим устанавливают в контрольной точке в соответствии с п. 2A9.5. В процессе испытания, если указано в стандартах и ТУ на изделие и ПИ, проводят контроль параметров изделий в соответствии с п. 2.3.4.6. Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 2.3.3.10. Оценка результатов — в соответствии с п. 1.56. Испытание на воздействие повышенной рабочей темпе- ратуры среды Испытание проводят с целью проверки параметров и (или) сохранения внешнего вида изделий в условиях и после воздействия повышенной рабочей температуры среды. Испытание проводят одним из следующих методов: метод 201-1 — испытание в камере без электрической нагрузки; в том числе: метод 201-1.1 — испытание нетепловыделяющих изделий; метод 201-1.2 — испытание тепловыделяющих изделий; метод 201-2 — испытание в камере под электрической нагрузкой тепловыделяющих изделий, в том числе: метод 201-2.1 — испытание при контроле температуры в камере; метод 201-2.2 — испытание при контроле температуры изделия; метод 201-3 — испытание тепловыделяющих изделий под электрической нагрузкой вне камеры. Конкретный метод указывают в стандартах и ТУ на изделия и ПИ. Метод 201-1.1 Испытание проводят в камере тепла, которая должна обеспечивать испытательный ре- жим с отклонениями, не превышающими указанные в настоящем стандарте. Влажность в камере контролируют только в тех случаях, когда влажность воздуха в окружающем камеру пространстве превышает влажность воздуха при нормальных климатических условиях испыта- ний по п. 1.43. Абсолютная влажность воздуха в камере не должна превышать наибольших значений, соответствующих п. 1.43, при этом значение влажности в камере может быть определено расчетным методом, исходя из влажности воздуха в окружающем камеру пространстве. |