ГОСТ 20.57.406 Комплексная система контроля качества. Изделия электронной техники, Квантовой электроники и электротехнические. ГОСТ 20.57.406 Комплексная система контроля качества. Изделия эл. Межгосударственный стандарт комплексная система контроля качества изделия электронной техники

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

|

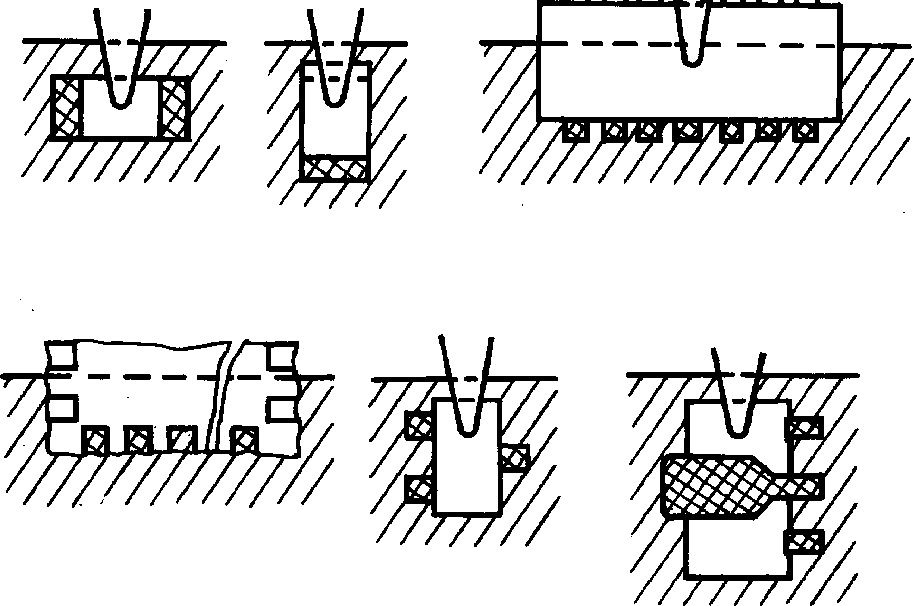

(Измененная редакция, Изм. № 10). Изделия извлекают из смеси и выдерживают в нормальных климатических условиях испытаний в течение времени, указанного в стандартах и ТУ на изделия и ПИ. Визуальный осмотр и измерение параметров проводят в соответствии с п. 1.45. Оценка результатов испытаний — в соответствии с п. 2.48.3.9. Метод 411-2.2 Испытание проводят в соответствии с п. 2.48.4.1 и с учетом требований п. 2.48.3.2. Приготовляют в вытяжному шкафу растворитель — смесь хладона 113 (70±5) % по весу с пропанолом 2 (изопропиловый спирт по ГОСТ 9805), (30±5) % по весу (хладон — 43,75 см3, пропанол 2 — 37,5 см3 по объему). Визуальный осмотр и измерение параметров проводят в соответствии с п. 1.45. Крепление изделий для испытаний производят в соответствии с п. 2.48.3.5. Изделия выдерживают в смеси хладона 113 с пропанолом 2 при температуре кипения 50,5 °С в течение (5,0±0,5) мин. Если указано в стандартах и ТУ на изделия, после извлечения изделий из растворителя и выдер- жки их в нормальных климатических условиях испытаний в течение не менее 5 мин, но не более 30 мин производят протирку поверхности, на которую нанесена маркировка, 5 раз в одном и 5 раз в противоположном направлениях сухим тампоном из ваты. Конкретное время указывают в стандартах и ТУ на изделия и ПИ. Протирку осуществляют с усилием (5,0±0,5) Н [(0,50±0,05) кгс] на площади, равной приблизительно 1 см2, с частотой два перемещения в секунду. Пример устройства для обеспечения заданного усилия протирки приведен в ГОСТ 30668. П римечание. В технических обоснованных случаях протирку допускается проводить вручную. Визуальный осмотр и измерение параметров проводят в соответствии с п. 1.45. Оценка результатов испытаний — в соответствии с п. 2.48.3.9. Метод 411-3 Испытания проводят в вытяжном шкафу с использованием нагревательного устройства, обеспечивающего испытательный режим с отклонениями, не превышающими указанные в настоящем стандарте. Испытания проводят с учетом требований п. 2.48.3.2.Водный раствор ТМС «Электрин» приготовляют следующим образом: взвешивают навес- ку порошка ТМС «Электрин» (ТУ 38-407-242) массой 50 г, растворяют ее в небольшом объеме дистил- лированной воды, нагретой до 30—40 °С, доводят объем раствора до 1 л и перемешивают. Визуальный осмотр и измерение параметров проводят в соответствии с п. 1.45. Крепление изделий для испытаний производят в соответствии с 2.48.3.5. Изделия выдерживают в водном растворе ТМС «Электрин» при температуре (55±5) °С в течение (5,0±0,5) мин. Изделия промывают в проточной питьевой воде (ГОСТ 287418) при температуре 55—60 °С в течение 4 мин, а затем в дистиллированной воде (ГОСТ 6709) при температуре 18—20 °С в течение 1 мин. После промывки изделия сушат при температуре 55—60 °С в течение 2 ч. Изделия выдерживают в нормальных климатических условиях испытаний в течение времени, указанного в стандартах и ТУ на изделия и ПИ. Визуальный осмотр и измерение параметров проводят в соответствии с п. 1.45. Оценка результатов испытаний — в соответствии с п. 2.48.3.9. Метод 411-4 Испытание проводят с учетом требований п. 2.48.3.2. Приготовляют растворитель в соответствии с п. 2.48.3.3. Визуальный осмотр и измерение параметров проводят в соответствии с п. 1.45. Производят промывку выводов и (или) поверхностей изделий, указанных в стандартах и ТУ на изделия и ПИ, спиртобензиновой смесью в соотношении 1:1 (по объему) при помощи тампона или кисти без попадания растворителя внутрь корпуса. Испытания проводят при нормальных климати- ческих условиях испытаний в течение 1,5—5 мин. Конкретное время устанавливают в стандартах, ТУ на изделия и ПИ. Изделия сушат при нормальных климатических условиях испытаний в течение 15—20 мин. Визуальный осмотр и измерение параметров изделий проводят в соответствии с п. 1.45. Изделия считаются выдержавшими испытание, если поверхности выводов и части по- верхностей изделий, подвергающихся очистке, остались без изменений, а значение контролируемых электрических параметров соответствуют нормам, установленным в стандартах и ТУ на изделия и ПИ. При проведении испытаний необходимо соблюдать требования безопасности, указанные в ГОСТ 30668. 2.48.4.7—2.48.8. (Введены дополнительно, Изм. № 9). Испытание на паяемость, растворение металлизации и теплостойкость при пайке изделий для поверхностного мон- тажа Испытание проводят с целью определения паяемости, растворения металлизации и тепло- стойкости при пайке изделий для поверхностного монтажа. Испытание применимо только для изделий, которые устойчивы к кратковременному погруже- нию в расплавленный припой. Проверку паяемости (смачивания, десмачивания), растворения металлизации, теплостой- кости при пайке проводят на раздельных выборках. Конкретный вид (виды) проверок устанавливают в стандартах и ТУ на изделия и ПИ. Испытание проводят в паяльной ванне, объем и размеры которой установлены в п. 2.39.4.1. Припой должен соответствовать требованиям п. 2.39.4.2. Флюс должен соответствовать указанному в п. 2.39.4.3. Испытание проводят с учетом требований п. 2.39.4.4. Предварительная подготовка выводов — по п. 2.39.4.5. Если в стандартах и ТУ на изделия предусмотрено ускоренное старение, то применяют один из методов, указанных в п. 2.39.3. Визуальный осмотр — в соответствии с и. 2.39.7.6. Изделия крепят маленькими стальными зажимами согласно черт. 10а. П  Черт. 10а ри этом зажимы не должны касаться ис- пытуемых площадей. Во время смачивания флю- сом и во время погружения в припой изделия должны оставаться в зажимах. Изделия полностью погружают во флюс и медленно вынимают. Капли лишнего флюса убирают с помо- щью фильтровальной бумаги. Изделия погружают в ванну с рас- плавленным припоем. Если перед погружением в ванну с припо- ем предусмотрен предварительный нагрев изде- лий, то в стандартах и ТУ на изделия и ПИ указывают значение температуры нагрева. Продолжительность и температуру выдержки в припое устанавливают в соответствии с табл. 25, если другие значения не установлены в стандартах и ТУ на изделия и ПИ. Таблица 25

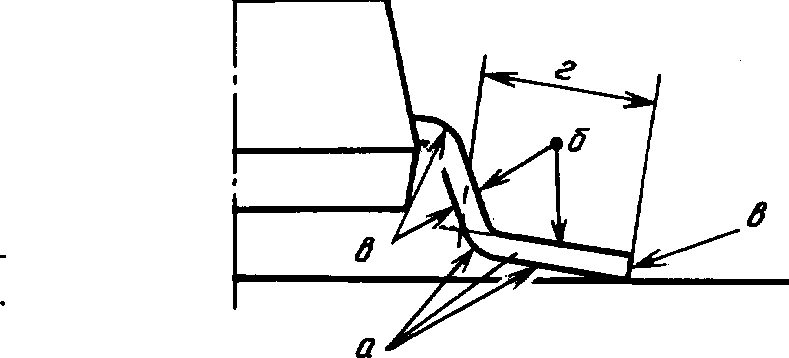

Смачивание Смачивание оценивают визуально при достаточном освещении с помощью лупы или бинокуляр- ного микроскопа с увеличением 10—25 и использованием фотографий, приведенных в приложении 29 (черт. 44). Металлизированные контактные площадки на безвыводных изделиях Смачиваемая площадь должна быть покрыта гладким, блестящим слоем припоя; допускается лишь незначительное количество дефектов в виде пор, зон, не подвергавшихся смачиванию, или зон, где произошло десмачивание. Эти дефекты не должны быть сконцентрированы в одном месте. Изделия с выводами короче 6 мм (размер г на черт. 106). На черт. 106 изображены на выводах различные области. а  — области, образующие спай: нижняя часть ножки вывода, вклю- чая выпуклую часть нижнего изгиба; боковые грани ножки вывода б — верхняя часть вывода, в — непокрытые грани в конце вывода и нижняя часть вывода выше нижнего изгиба Черт. 106 В областях а смачиваемая площадь должна быть покрыта гладким, блестящим слоем припоя. Допускается лишь незначительное количество дефектов в виде пор, зон, не подвергшихся смачива- нию, или зон, где произошло десмачивание. Эти дефекты не должны быть сконцентрированы в одном месте. После испытания погружением смачиваемая поверхность области 6 должна оказаться смоченной припоем в виде свежего слоя припоя на всей площади, при этом получение однородного покрытия не требуется. Для областей в критерии не задаются. Десмачивание Критерии оценки десмачивания аналогичны критериям, указанным в п. 2.49.17.1. Десмачивание оценивают визуально. Проверку проводят при достаточном освещении с помощью лупы или биноку- лярного микроскопа с увеличением 10—25. Теплостойкость при пайке После испытания на теплостойкость при пайке проводят визуальный осмотр и измерение пара- метров изделий согласно требованиям стандартов и ТУ на изделия и ПИ. Стойкость к растворению металлизации Критерии оценки: Площадь отдельных участков, на которой произошло растворение металлизации, не должна превышать 5 %, а по сумме участков — 10 % общей площади вывода. В местах выхода металлизации за пределы грани на соседние поверхности отсутствие металли- зации на гранях не должно превышать 10 % общей длины грани. Соединение между выводом и функциональной частью образца не рассматривается. 2.49—2.49.17.4. (Введены дополнительно, Изм. № 10). ПРИЛОЖЕНИЕ 1. (Исключено, Изм. № 8). ПРИЛОЖЕНИЕ 2 Обязательное ПЕРЕЧЕНЬ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||