ГОСТ 20.57.406 Комплексная система контроля качества. Изделия электронной техники, Квантовой электроники и электротехнические. ГОСТ 20.57.406 Комплексная система контроля качества. Изделия эл. Межгосударственный стандарт комплексная система контроля качества изделия электронной техники

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

|

(Измененная редакция, Изм. № 5,10). После извлечения выводов из ванны с расплавленным припоем их выдерживают в нормальных климатических условиях испытаний в течение времени, указанного в стандартах и ТУ на изделия и ПИ. Остатки флюса на выводах удаляют прополаскиванием их в изопропиловом или этило- вом спирте или обтиранием мягкой тканью, смоченной спиртом. (Измененная редакция, Изм. № 5). Визуальный осмотр изделий проводят в соответствии с п. 2.39.4.6. Изделия считают выдержавшими испытания, если при визуальном осмотре установ- лено, что испытуемая поверхность выводов покрыта гладким блестящим слоем припоя. Допускается незначительное количество отдельных дефектов в виде пор, зон, не подвергшихся смачиванию, или зон, где произошло десмачивание. Эти дефекты не должны концентрироваться на одном участке поверхности вывода. (Измененная редакция, Изм. № 10). Метод 402-2 Испытание проводят паяльником. Стержень паяльника должен быть изготовлен из меди и иметь железное покрытие или выполнен из эрозиостойкого медного сплава. Форма заточки стержня — односторонний клин. Типы паяльников и их характеристика указаны в табл. 23.

Конкретный тип паяльника устанавливают в стандартах и ТУ на изделия и ПИ. (Исключен, Изм. № 5). Для испытания применяют трубчатый припой марки ПОС61 по ГОСТ 21931 с сердеч- ником из канифоли по ГОСТ 19113. Припой представляет собой трубку с сердечником из флюса. Для паяльника I типа используют трубку припоя диаметром 1,2 или 1,5 мм, для паяльника II типа — трубку припоя диаметром 0,8 или 1,0 мм. При отсутствии трубчатых припоев допускается применять припой по п. 2.39.4.2 и флюс по п. 2.39.4.3. (Измененная редакция, Изм. № 5,10). Испытания проводят с учетом требований п. 2.39.4.4. Подготовка изделий к испытанию — в соответствии с п. 2.39.4.5. Припой, оставшийся на стержне паяльника от предыдущего испытания, должен быть удален. Визуальный осмотр — в соответствии с п. 2.39.4.6. Паяльник с припоем должен соприкасаться с выводом в горизонтальной плоскости сверху по отношению к выводу, если другое условие соприкосновения, обусловленное формой выво- дов, не установлено в стандартах и ТУ на изделия и ПИ. Температура паяльника (температура стержня в начале испытания) должна быть (350±10) °С. Время выдержки 2—3 с, если другое время не оговоре- но в стандартах и ТУ на изделия и ПИ. В момент выдержки паяльник должен быть неподвижен. Между последовательными приложениями паяльника к различным выводам одного и того же изделия следует соблюдать интервал 5—10 с. Вывод должен быть облужен на расстоянии не менее 6 мм от корпуса изделия или до половины длины паяемого лепестка в случае лепесткового вывода, если другие усло- вия не указаны в стандартах и ТУ на изделия и ПИ. Необходимость применения теплоотвода, его размеры, материал и место соприкосновения стерж- ня паяльника с выводом устанавливают в стандартах и ТУ на изделия и ПИ. Если при проведении испытания для вывода изделия требуется опора, то она должна быть выполнена из теплоизоляционного материала. (Измененная редакция, Изм. № 5,10). Остатки флюса удаляют изопропиловым или этиловым спиртом, как указано в п. 2.39.4.9. Визуальный осмотр — в соответствии с п. 2.39.4.6. Изделия считают выдержавшими испытания, если при визуальном осмотре установле- но, что поверхность вывода в зоне соприкосновения со стержнем паяльника покрыта гладким, блестя- щим слоем припоя. Допускаются изъяны (поры, пустоты), не сконцентрированные на одном месте. (Измененная редакция, Изм. № 5,10). Метод 402-3 Сущность метода состоит в том, что капля припоя, расположенная на неподвижной горизонтальной поверхности, делится испытуемым выводом пополам, облуживая его в течение опре- деленного промежутка времени. Для проведения испытаний используют капельную установку. Припой должен соответствовать требованиям п. 2.39.4.2, а флюс — п. 2.39.4.3. Припой используют в виде отдельных кусочков. Номинальная масса кусочков припоя в зависимости от диамет- ра вывода изделий указана в табл. 24. Таблица 24

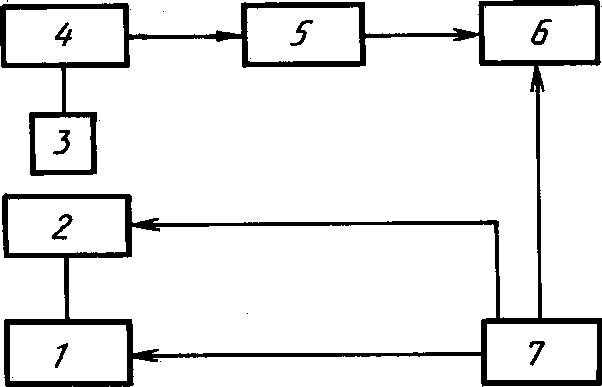

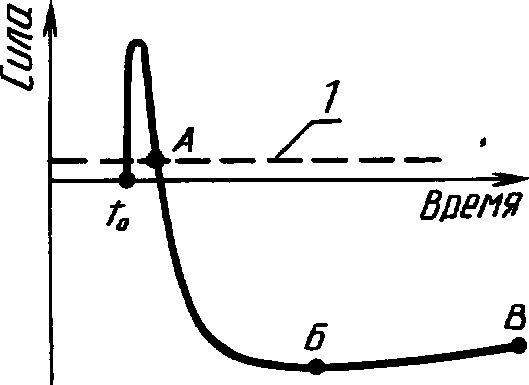

(Измененная редакция, Изм. № 10). Испытания проводят с учетом требований п. 2.39.4.4. Подготовка к испытанию — в соответствии с п. 2.39.4.5. Допускается подвергать испытанию выводы, отделенные от изделия, если это необходи- мо или удобно для проведения испытания. Визуальный осмотр изделий — в соответствии с п. 2.39.4.6. Вывод опускают во флюс или флюс наносят на вывод кистью. Небольшое количество флюса наносят также на расплавленную каплю припоя, чтобы очистить ее и снять окисную пленку, а также чтобы добиться полного смачивания железного стержня капельной установки. На железный стержень, нагретый до температуры (235±2) °С, наносят кусочек припоя. Перед установкой нового кусочка припоя припой, оставшийся на железном стержне от предыдущего испытания, должен быть удален. Испытуемый вывод погружают в каплю припоя, чтобы он коснулся железного стержня. Время пайки с момента, когда вывод, разделив каплю пополам, касается железного стержня, и до момента, когда припой, обтекая вывод, покрывает его, является временем выдержки. Выводы выдерживают в нормальных климатических условиях испытаний в течение времени, установленного в стандартах и ТУ на изделия и ПИ. Остатки флюса удаляют изопропиловым или этиловым спиртом, как указано в п. 2.39.4.9. Изделия считают выдержавшими испытание, если время обтекания вывода припоем не превышает 2,5 с, если другое время не указано в стандартах и ТУ на изделия и ПИ. (Измененная редакция, Изм. № 5). 2.39.7. Метод 402-4 Испытание проводят в паяльной ванне, объем и размеры которой — по п. 2.39.4.1. Припой должен соответствовать требованиям п. 2.39.4.2. Флюс должен соответствовать требованиям п. 2.39.4.3. Испытание проводят с учетом требований п. 2.39.4.4. Подготовка изделий к испытанию — в соответствии с п. 2.39.4.5. Проводят визуальный осмотр изделий в соответствии с требованиями стандартов и ТУ на изделия и ПИ. Осмотр проводят невооруженным глазом или с помощью лупы с увеличением 4—10'. Испытуемые выводы опускают во флюс в соответствии с требованиями п. 2.39.4.7, а затем погружают в ванну с расплавленным припоем в направлении продольной оси изделия. Темпера- туру припоя в ванне устанавливают (260±5) °С. Точка погружения выводов должна быть на расстоянии не менее 10 мм от стенок ванны. Скорость погружения (извлечения) выводов — (5±2) мм/с, время выдержки в припое — (5,0±0,5) с. После извлечения из ванны с расплавленным припоем выводы выдерживают в вертикальном положении до затвердения припоя. Остатки флюса на выводах удаляют прополаскиванием их в изопропиловом или этиловом спирте. Визуальный осмотр изделий — в соответствии с п. 2.39.7.6. Поверхность выводов должна быть покрыта гладким, блестящим слоем припоя. Допускается незначительное количество отдельных дефектов в виде пор, зон, не подвергшихся смачиванию, или зон, где произошло десмачивание. Эти дефекты не должны концентрироваться на одном участке поверхности вывода. Операцию по п. 2.39.7.7 повторяют. Необходимо, чтобы суммарное время выдержки выводов в припое составляло 10 с. Это время разделяют на два периода по 5 с каждый. Проводят визуальный осмотр в соответствии с п. 2.39.7.6 и измерение параметров, если это указано в стандартах и ТУ на изделия и ПИ, в соответствии с п. 1.45. Оценка результатов — по п. 2.39.7.8. Метод 402-5 Сущность метода заключается в погружении изделия в ванну с расплавленным припоем и регистрацией результирующей силы, действующей на изделие, как функции от времени. Получен- ную кривую сравнивают с кривой, зарегистрированной при испытании идеально смоченного изделия того же типа и размеров. Испытательная установка должна обеспечивать испытательный режим с отклонениями, не превышающими установленные в настоящем стандарте. Блок-схема приведена на черт. 9а. П  1 — устройство для подъема ванны; 2 — па- яльная ванна; 3 — образец; 4 — устройство балансировки и преобразования сигнала; 5 — формирователь сигнала; 6 — самописец; 7 — пульт управления Черт. 9а рипой должен соответствовать требованиям п. 2.39.4.2. Флюс должен соответствовать требованиям п. 2.39.4.3. Испытание проводят с учетом требования п. 2.39.4.4. Подготовка изделий к испытанию — в соот- ветствии с п. 2.39.4.5. После закрепления изделия в держателе часть его поверхности, указанную в стандартах и ТУ на изделия и ПИ, погружают во флюс, затем вынимают и выдерживают в вертикальном положении, при этом в течение 1—5 с из- быток флюса стекает на чистую фильтровальную бумагу. Температуру расплавленного припоя в ванне устанавливают (235±3) °С. Изделие выдерживают над ван- ной с расплавленным припоем в вертикальном положении так, чтобы его нижний край находился над ванной на расстоянии (20±5) мм в течение (30± 15) с для испарения большей части растворителя из флюса. Поверхность расплавленного припоя в ванне должна быть чистой, блестящей, для чего перед каждым погружением изделий ее очищают лопаткой из материала с низкой теплопроводностью (например, из дерева, фторопласта). Изделие погружают в ванну с припоем со скоростью (20±5) мм/с и выдерживают на глубине и в течение времени, указанного в стандартах и ТУ на изделия и ПИ. Изделие извлекают из ванны с припоем с той же скоростью. Когда изделие находится в погруженном состоянии неподвижно, регис- трируют результирующую силу, действующую на изделие, как функцию от времени. Зависимость результирующей силы от времени (кривая «сила — время») показана на черт. 96. Н  1 — линия отсчета сил, действую- щих на изделие а черт. 96 силы, направленные вверх (несмачивание), пред- ставлены как положительные, а силы, направленные вниз (смачива- ние), как отрицательные. Характерные точки: время t0 — время первоначального контакта изделия с поверх- ностью припоя, когда сила, действующая на изделие, равна нулю; точка А характеризует момент времени, когда сила, действую- щая на изделие, равна расчетной выталкивающей силе. При расчете выталкивающей силы за глубину погружения принимают глубину ниже уровня припоя в ванне. Все силы измеряют относительно гори- зонтальной линии, проходящей через точку А; точка Б характеризует максимальное значение результирующей Черт. 96 силы, направленной вниз, в течение времени погружения; точка В — точка в конце времени погружения. Сила в точках Б к В может иметь одинаковые значения для одного и того же изделия, что указывает на стабильность условий смачивания. Если сила смачивания в точке В меньше, чем в точке Б, то процесс смачивания является нестабильным. Примеры кривых «сила — время» приведены в приложении 27. Для получения эталона силы смачивания, с которым необходимо сравнивать результаты испытания, выбирают изделия из числа испытуемых и предварительно облуживают с применением активированного флюса, соответствующего указанному в п. 2.39.4.3. Облуживание следует повторять на выбранном изделии до тех пор, пока не будет достигнута максимальная сила смачивания. Полученная максимальная сила является эталонной силой смачивания для испытуемых изделий. Для исследования способности к пайке материалов изделия с низкой степенью смачивания эта- лонную силу смачивания сравнивают с расчетной силой смачивания. Расчетную силу смачивания ( F) в миллиньютонах получают по формуле F= 0,08 F—0,4р, где р — периметр погружения части изделия, мм; V — объем погружения части изделия, мм3. Примечание. Формула действительна только в том случае, если поперечное сечение изделия постоянно по всей длине части изделия, погруженной в припой. Коэффициент 0,4 мН/мм применим только для условий данного метода испытания. Значение коэффициента зависит от припоя, флюса и температуры, установленных в данном методе. Критериями оценки результатов испытаний являются следующие параметры: максимальное значение интервала времени (tA—to), характеризующее начало смачивания; максимальное значение силы в процентах эталонной силы смачивания после указанного интер- вала времени, характеризующее распространение смачивания; минимальное значение отношения силы в точке В к силе в точке Б, характеризующее стабиль- ность смачивания. Состав параметров и их значения устанавливают в стандартах и ТУ на изделия и ПИ. Выбор критериев оценки результатов испытания — по приложению 28. Изделия считают выдержавшими испытание, если значения параметров (п. 2.39.8.10) соответствуют значениям, установленным в стандартах и ТУ на изделия и ПИ. 2.39.7, 2.39.7.1—2.39.7.11; 2.39.8, 2.39.8.1—2.39.8.11. (Введены дополнительно, Изм. № 10). Испытание на теплостойкость при пайке Испытание проводят с целью определения способности изделия выдерживать воздействие тепла, возникающего при пайке. Испытание проводят одним из следующих методов: метод 403-1 — испытание с применением паяльной ванны; метод 403-2 — испытание с применением паяльника. Конкретный метод испытания устанавливают в стандартах и ТУ на изделия и ПИ. Изделия, конструкция и физические свойства которых не позволяют применять методы, уста- новленные в настоящем стандарте, испытывают методами, установленными в стандартах и ТУ на изделия и ПИ. | ||||||||||||||||||||||||||||||