ГОСТ 20.57.406 Комплексная система контроля качества. Изделия электронной техники, Квантовой электроники и электротехнические. ГОСТ 20.57.406 Комплексная система контроля качества. Изделия эл. Межгосударственный стандарт комплексная система контроля качества изделия электронной техники

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

|

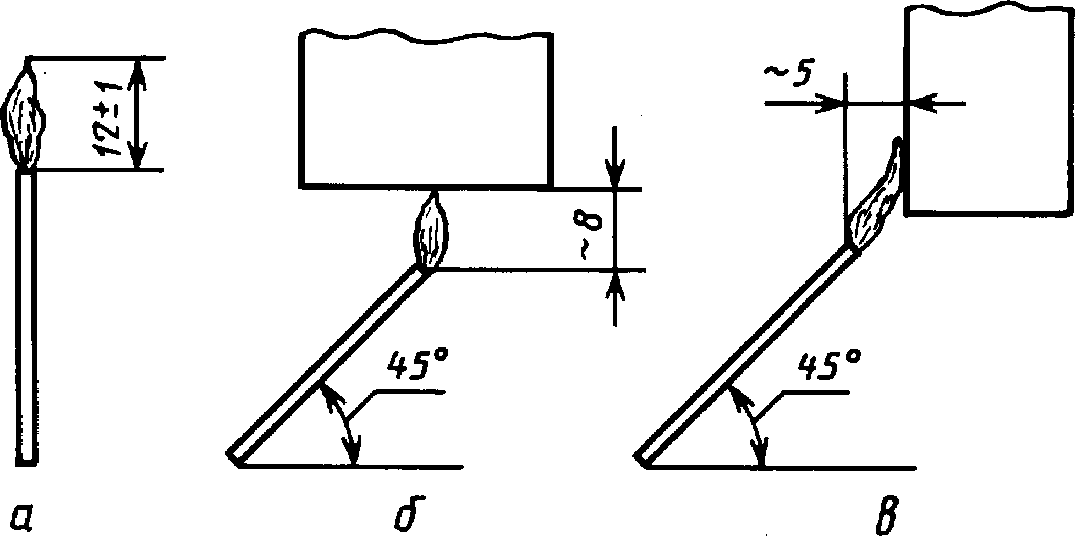

(Измененная редакция, Изм. № 5). Испытание проводят на изделиях, прошедших испытание на способность к пайке. 2.40.4 Метод 403-1 Испытание проводят в паяльной ванне, объем и размеры которой — по п. 2.39.4.1. Припой должен соответствовать требованиям п. 2.39.4.2. Флюс должен соответствовать требованиям п. 2.39.4.3. Испытание проводят с учетом требований пп. 1.41, 1.43, 1.44, 1.48, 1.50. Проводят визуальный осмотр изделий в соответствии с п. 2.39.4.6 и измерение парамет- ров в соответствии с п. 1.45. Испытуемый вывод (или выводы) опускают сначала во флюс, а затем в ванну с рас- плавленным припоем в направлении продольной оси вывода на глубину 2—2,5 мм от точки крепления вывода к корпусу изделия, если другая глубина не оговорена в стандартах и ТУ на изделия и ПИ. Точка погружения вывода должна находиться на расстоянии не менее 10 мм от стенок ванны. Темпера- тура припоя в ванне должна быть (260±5) °С или (350±10) °С. Конкретное значение температуры устанавливают в стандартах и ТУ на изделия и ПИ. Время выдержки: (10±1) с — при температуре испытания (260±5) °С, время погружения выводов — не более 1 с; (3,5±0,5) с — при температуре испытания (350±10) °С. Вся операция, состоящая из погружения, выдержки в ванне и извлечения из ванны, должна быть проведена в течение 3,5—5 с. Необходимость применения теплоотвода, его размеры и материал устанавливают в стандартах и ТУ на изделия и ПИ. (Измененная редакция, Изм. № 3, 8,10). Выводы подвергают пайке одновременно. Если вследствие их геометрического располо- жения это невозможно, то подвергают выдержке по группам или индивидуально, что должно быть указано в стандартах и ТУ на изделия и ПИ. Между последовательными погружениями следует соблю- дать интервал в 5—10 с. Общее количество выводов, подвергаемых испытанию, устанавливают в стандартах и ТУ на изделия. Для защиты испытуемых изделий от прямого теплоизлучения ванны над расплавленным припоем помещают экран с отверстиями для свободного прохождения выводов. При- менение теплового экрана, его материал и способ экранирования изделия должны быть оговорены в стандартах и ТУ на изделия и ПИ. (Измененная редакция, Изм. № 5). Для изделий, критичных к нагреву при времени выдержки по п. 2.40.4.6, допускается проводить испытания при температуре (260±5) °С и времени выдержки (5±1) с, что должно быть указано в стандартах и ТУ на изделия и ПИ. В стандартах и ТУ на эти изделия должно быть указано, что время припаивания к плате не должно превышать 4 с. (Измененная редакция, Изм. № 3,10). Изделия выдерживают в нормальных климатических условиях испытаний в течение 30 мин, если другое время не указано в стандартах и ТУ на изделия и ПИ. (Измененная редакция, Изм. № 10). Проводят визуальный осмотр изделий в соответствии с п. 2.39.4.6 и измерение их параметров в соответствии с п. 1.45. Изделия считают выдержавшими испытание, если внешний вид и параметры изделий соответствуют нормам, указанным в стандартах и ТУ на изделия и ПИ для данного вида испытаний. Метод 403-2 Испытание проводят паяльником, выбор которого проводят в соответствии с требова- ниями п. 2.39.5.1. Припой должен соответствовать требованиям п. 2.39.4.2. Флюс должен соответствовать требованиям п. 2.39.4.3. Испытание проводят с учетом требований п. 2.40.4.4. Проводят визуальный осмотр изделий в соответствии с п. 2.39.4.6 и измерение их пара- метров в соответствии с п. 1.45. Паяльник с припоем прикладывается к выводу в горизонтальной плоскости сверху по отношению к выводу, если иное положение паяльника, обусловленное формой выводов, не установ- лено в стандартах и ТУ на изделия и ПИ. Температура паяльника (температура стержня в начале испытания) должна быть (350± 10) °С, время выдержки (10±1) с, если меньшее время выдержки не установлено в стандартах и ТУ на изделия и ПИ. Место соприкосновения стержня паяльника с выво- дом устанавливают в стандартах и ТУ на изделия и ПИ. Для термочувствительных изделий в стандартах и ТУ на изделия и ПИ должно быть указано расстояние, на котором находится испытуемая поверхность от корпуса элемента, или должно быть указание по теплоотводу; между последовательными приложениями паяльника к различным выводам одного и того же изделия следует соблюдать интервал 5—10 с. Необходимость применения теплоотвода, его размеры и материал устанавливают в стандартах и ТУ на изделия и ПИ. (Измененная редакция, Изм. № 3, 5,10). Остатки флюса удаляют изопропиловым или этиловым спиртом, как указано в п. 2.39.4.9. Проводят визуальный осмотр изделий в соответствии с п. 2.39.4.6 и измерение их пара- метров в соответствии с п. 1.45. (Измененная редакция, Изм. № 10). Изделия считают выдержавшими испытание, если внешний вид и параметры соответ- ствуют нормам, указанным в стандартах и ТУ на изделия и ПИ. Проверка соответствия габаритным, установочным и присоединительным размерам (метод 404-1) Габаритные, установочные и присоединительные размеры изделий контролируют любыми сред- ствами измерений; погрешности измерения не должны превышать установленных ГОСТ 8.051. (Измененная редакция, Изм. № 5). Проверка внешнего вида (метод 405-1) Внешний вид изделий проверяют визуальным осмотром и сличением с образцами внешнего вида (при их наличии). При визуальном контроле внешнего вида и качества соединений составных частей изделий реко- мендуется применять увеличительные средства (лупы, очки, микроскопы и т. п.) с увеличением, указанным в стандартах и ТУ на изделия и ПИ. Проверка массы (метод 406-1) Массу изделий проверяют взвешиванием на весах, обеспечивающих требуемую точность, уста- новленную в стандартах и ТУ на изделия и ПИ. Контроль качества маркировки Маркировку изделий электронной техники контролируют по ГОСТ 30668, а электротехнических изделий — по ГОСТ 18620. Испытание упаковки на прочность Упаковку электротехнических изделий проверяют по ГОСТ 23216, а изделий электронной тех- ники — по ГОСТ 23088. 2.44, 2.45. (Измененная редакция, Изм. № 5, 9,10). (Исключен, Изм. № 5). Испытание на пожарную безопасность Испытание проводят с целью оценки соответствия изделий требованиям по обеспечению пожарной безопасности, установленным в ТЗ, стандартах и ТУ на изделия. Для электротехнических изделий методы настоящего стандарта конкретизируют соответствующие методы ГОСТ 12.1.004. Для случаев, не охваченных методами настоящего стандарта, испытание электротехнических изделий про- водят по ГОСТ 12.1.004. Испытание проводят двумя или одним из следующих методов: метод 409-1 — испытание на воздействие пламени; метод 409-2 — испытание на воздействие аварийных электрических перегрузок. Метод 409-2 применяют для испытания тепловыделяющих изделий.Испытания высоковольтных изделий электронной техники, предназначенных для использования в бытовой радиоэлектронной аппаратуре при максимальном рабочем напряжении свыше 4 кВ, прово- дят в соответствии с требованиями ГОСТ 12.2.00616. Метод 409-1 Испытание проводят в вытяжном шкафу с использованием газовой горелки, обеспечи- вающей испытательный режим с отклонениями, не превышающими указанные в настоящем стан- дарте. При испытании должен быть обеспечен достаточный доступ воздуха к изделию. Скорость потока воздуха над изделием не должна превышать 0,5 м/с. Газовая горелка должна быть выполнена из металлической трубки длиной (35±1) мм с внутрен- ним диаметром (0,5±0,1) мм и наружным диаметром не более 0,9 мм. В качестве газовой горелки допускается использовать иглу для подкожных инъекций, заостренный конец которой должен быть срезан. В газовую горелку должна подаваться газовая смесь пропана и бутана по ГОСТ 20448, при этом должна быть обеспечена плавная регулировка подачи газовой смеси. При проведении испытания рабочее место должно удовлетворять требованиям техники безопас- ности ГОСТ 12.1.005, ГОСТ 12.1.019, ГОСТ 12.1.004. Средства измерений продолжительности горения должны иметь погрешность измерения не более ±1 с. Камера тепла, используемая, при необходимости, для предварительного прогрева изде- лий, должна обеспечивать испытательный режим с отклонениями, не превышающими указанных в п. 2.16.3.5. Испытанию подвергают изделия в количестве 3 нгг., если иное не установлено в стандар- тах и ТУ на изделия и ПИ. Допускается испытывать изделия, не соответствующие требованиям по электрическим парамет- рам, установленным в стандартах и ТУ на изделия и ПИ. Испытание проводят с учетом требований пп. 1.43, 1.44, 1.50, 1.58. Изделия выдерживают в нормальных климатических условиях испытаний в течение 24 ч, если иное не установлено в стандартах и ТУ на изделия и ПИ. Визуальный осмотр изделий проводят в соответствии с п. 1.45. Изделия с пропитанными обмотками, если это установлено в стандартах и ТУ на изделия и ПИ, помещают в камеру тепла и выдерживают при повышенной рабочей температуре среды до достижения теплового равновесия в течение времени, установленного в стандартах и ТУ на изделия и ПИ. Время между изъятием изделия из камеры тепла и приложением пламени горелки не должно превышать 3 мин. Конкретное время устанавливают в стандартах и ТУ на изделия и ПИ. Устанавливают высоту пламени газовой горелки равной (12±1) мм при вертикальном положении оси горелки посредством регулирования подачи газа (черт. 10). И  Положение газовой горелки; а — при установке высоты пламе- ни; б, в — во время испытания изделия зделие закрепляют в при- способлении, установленном в вытяжном шкафу. Изделие, имеющее ось (плоскость) симметрии, следует устанавливать в приспо- соблении таким образом, чтобы ось (плос- кость) симметрии находилась в горизонталь- ном или вертикальном положении. Под из- делием размещают гладкую сосновую доску толщиной (10±1) мм, покрытую одним сло- ем бумаги с удельной массой 20 г/м2 по ГОСТ 8273 на расстоянии (200±5) мм от места приложения пламени. К Черт. 10 репежное приспособление должно быть изготовлено с применением материа- лов, имеющих низкую теплопроводимость, дня того, чтобы обеспечить минимально возможный отвод тепла от изделия. При этом приспособление не должно препятствовать приложению пламени. Способ крепления указывают в стандартах и ТУ на изделия и ПИ. Пламя горелки прикладывают к краю торцевой поверхности изделия или любому дру- гому месту поверхности изделия, наиболее пожароопасному с точки зрения применяемых материалов и указанному в стандартах и ТУ на изделия и ПИ. Горелку следует располагать под углом, близким к 45° к горизонтальной плоскости, в плоскости, перпендикулярной к поверхности изделия, к которой прикладывается пламя (см. черт. 10). Конец пламени должен касаться поверхности изделия. Во время приложения пламени к изделию передвигать горелку не допускается. Время приложения пламени устанавливают в стандартах и ТУ на изделия и ПИ в зависимости от теплофизических характеристик изделия из ряда: 5, 10, 15, 20, 30, 60 и 120 с. Если время приложения пламени заранее неизвестно, то испытание проводят методом последова- тельного приложения пламени в соответствии с приложением 23. Регистрируют наличие и длительность горения изделия после удаления пламени горелки. Регистрируют наличие следов горения бумаги и сосновой доски. Изделия считают выдержавшими испытание, если время горения изделия после удале- ния пламени горелки не превышает 30 с, отсутствуют следы горения бумаги и сосновой доски вслед- ствие попадания на них продуктов горения изделия. Метод 409-2 Испытание проводят в вытяжном шкафу с использованием источников питания. Допус- каемое отклонение напряжения источников питания не должно превышать ±15 %. При испытании должны быть выполнены требования п. 2.46.3.1 в части условий испытания и техники безопасности. Средства измерений продолжительности горения изделий и камера тепла для предвари- тельного прогрева изделий (при необходимости) должны соответствовать требованиям пп. 2.46.3.2, 2.46.3.3. Испытанию подвергают выборку, состоящую из трех изделий, если иное не установлено в стандартах и ТУ на изделия и ПИ. Испытание проводят с учетом требований пп. 1.43, 1.44, 1.50, 1.59. Изделия выдерживают в нормальных климатических условиях испытаний в течение 24 ч, если иное время не установлено в стандартах и ТУ на изделия и ПИ. Визульный осмотр и измерение параметров изделий проводят в соответствии с п. 1.45. Изделия с пропитываемыми обмотками, если это указано в стандартах и ТУ на изделия и ПИ, помещают в камеру тепла и выдерживают при повышенной рабочей температуре среды до достижения теплового равновесия в течение времени, указанного в стандартах и ТУ на изделия и ПИ. Время между изъятием изделия из камеры тепла и подачей электрического режима не должно превышать 3 мин. Конкретное время устанавливают в стандартах и ТУ на изделия и ПИ. Изделия устанавливают в вытяжном шкафу в приспособление для крепления и подачи электрического режима. Устанавливают индикатор теплового излучения изделия, если это указано в стандартах и ТУ на изделия и ПИ. Способ индикации теплового излучения постоянных маломощных непроволочных рези- сторов приведен в приложении 24. Под изделием размещают сосновую доску, покрытую слоем бумаги в соответствии с требованиями п. 2.46.3.10. На изделие подают электрическую нагрузку, при которой мощность рассеяния изделия соответствует аварийной электрической перегрузке, указанной в стандартах и ТУ на изделия и ПИ, и выдерживают изделие под нагрузкой в течение времени, указанного в стандартах и ТУ на изделия и ПИ. Указания по установлению в стандартах и ТУ на изделия и ПИ режима аварийной электрической перегрузки (уровень перегрузки и время ее приложения) приведены в приложении 25. Регистрируют пламя на изделии (при его наличии) и (или) срабатывание индикатора теплового излучения, наличие следов горения бумаги и сосновой доски вследствие попадания на них продуктов горения изделия.Изделия считают выдержавшими испытание, если в процессе испытания отсутствовало пламя на изделиях и (или) не произошло срабатывание индикатора теплового излучения, отсутствова- ли следы горения бумаги и сосновой доски. Испытание на взрывозащищенность (метод 410-1) Испытанию подвергают изделия наружного монтажа, изготовленные во взрывозащищен- ном исполнении и предназначенные для эксплуатации во взрывоопасной среде. Испытание проводят в соответствии с требованиями ГОСТ 12.2.02117, ГОСТ 22782.0, ГОСТ 22782.1, ГОСТ 22782.2, ГОСТ 22782.3, ГОСТ 22782.4, ГОСТ 22782.5, ГОСТ 22782.6, ГОСТ 22782.7. 2.46, 2.46.1-2.46.3, 2.46.3.1-2.46.3.14, 2.46.4, 2.46.4.1-2.46.4.12, 2.47, 2.47.1. (Введены допол- нительно, Изм. № 6). Испытание на воздействие очищающих растворителей Испытания проводят с целью проверки стойкости к воздействию очищающих растворите- лей наружных материалов (неметаллических покрытий) и маркировки изделий, выполненной лакокрасочными материалами, и (или) определения способности изделий сохранять свои параметры в пределах значений, указанных в стандартах и ТУ на изделия и ПИ, после воздействия очищающих растворителей. Испытания проводят следующими методами: метод 411-1 — выдержки в спиртобензиновой смеси в режиме виброотмывки; метод 411-2 — выдержка в спиртохладоновой смеси или смеси хладона с пропанолом, в том числе: метод 411-2.1 — выдержка в смеси этилового спирта с хладоном 113; метод 411-2.2 — выдержка в смеси хладона 113 с пропанолом 2 (изопропиловый спирт); метод 411-3 — выдержка в водном растворе технического моющего средства (ТМС) «Электрин»; метод 411-4 — промывка тампоном или кистью, смоченными в спиртобензиновой смеси. Методы 411-1, 411-2, 411-3 применяют для испытания изделий, предназначенных для автомати- зированной сборки, допускающих очистку от флюсов методом погружения в очищающие растворите- ли, что указывают в стандартах и ТУ на изделия и ПИ. Применение данных методов испытаний для изделий, не допускающих погружение в очищаю- щие растворители (например, негерметичные изделия), возможно при условии применения дополни- тельной защиты изделий, исключающих попадание растворителя внутрь изделия. Положительные результаты, полученные при испытании одним из указанных методов, не гаран- тируют стойкости изделий к воздействию других очищающих растворителей. Метод 411-4 предназначен для испытания изделий, которые не могут быть испытаны методами 411-1, 411-2, 411-3 (например, соединители, переменные резисторы, переменные и подстроечные конденсаторы, переключатели). Испытание не проводят, если конструкция, материалы и покрытия выводов изделий являются стойкими к воздействию спиртобензиновой смеси, что указывают в стан- дартах и ТУ на изделия и ПИ. Если испытания изделий проводят методом 411-4, то контроль стойкости маркировки к воздей- ствию очищающих растворителей этих изделий проводят методом 407-3.3 ГОСТ 30668. Метод 411-1 Испытание проводят на установке, которая должна обеспечивать испытательный режим с отклонениями, не превышающими указанные в настоящем стандарте. Испытания проводят с учетом требований пп. 1.38, 1.42, 1.43, 1.44, 1.45, 1.48, 1.50, 1.54. Спиртобензиновую смесь приготовляют в вытяжном шкафу путем смешения этилового спирта (ГОСТ 18300 и бензина (ТУ 38.401-67-108) в соотношении 1:1 (по объему). Количество приго- товленного растворителя должно быть таким, чтобы обеспечивать полное погружение изделий. Визуальный осмотр и измерение параметров проводят в соответствии с и. 1.45. Изделия закрепляют на приспособлении, выполненном из материала, инертного к ра- створителю (например, оргстекло, винипласт), таким образом, чтобы они не касались друг друга. Способы установки изделий указывают в стандартах и ТУ на изделия и ПИ. Изделия выдерживают в растворителе при воздействии вибрации с частотой (50±5) Гц и амплитудой колебания от 0,1 до 1,0 мм в течение (4,0±0,5) мин. Изделия извлекают из растворителя и выдерживают в нормальных климатических усло- виях испытаний в течение времени, указанного в стандартах и ТУ на изделия и ПИ. Визуальный осмотр и измерение параметров проводят в соответствии с и. 1.45. Изделия считают выдержавшими испытание, если поверхность изделий осталась без изменений (отсутствуют отслаивание, растрескивание, размягчение, набухание, пузыри и сохраняется разборчивость и содержание маркировки) и (или) значения контролируемых электрических парамет- ров соответствует нормам, установленным в стандартах и ТУ на изделия и ПИ. 2.48.4. Метод 411-2.1 Испытания проводят в вытяжном шкафу с использованием устройства, которое должно обеспечивать регенерацию хладона 113, постоянство состава смеси и испытательный режим с отклоне- ниями, не превышающими указанные в настоящем стандарте. Пример устройства для испытания изделий в кипящем растворителе приведен в приложении 26. Испытание проводят с учетом требований п. 2.48.3.2. Приготовляют в вытяжном шкафу спиртохладоновую смесь путем смешивания этилово- го спирта и хладона 113 (ГОСТ 23844) в соотношении 1:19 (по объему). Визуальный осмотр и измерение параметров проводят в соответствии с п. 1.45. Крепление изделий для испытаний проводят в соответствии с п. 2.48.3.5. 2.48.1—2.48.4.5. (Введены дополнительно, Изм. № 9). Изделия выдерживают в спиртохладоновой смеси при температуре кипения 45—47 °С в течение (5,0±0,5) мин. |