ГОСТ 20.57.406 Комплексная система контроля качества. Изделия электронной техники, Квантовой электроники и электротехнические. ГОСТ 20.57.406 Комплексная система контроля качества. Изделия эл. Межгосударственный стандарт комплексная система контроля качества изделия электронной техники

Скачать 4.44 Mb. Скачать 4.44 Mb.

|

|

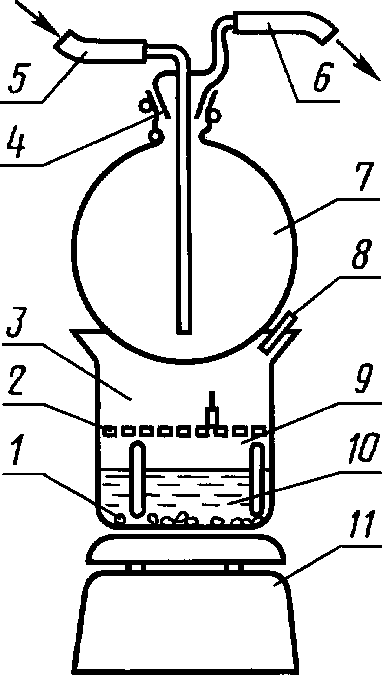

(Измененная редакция, Изм. № 5). Изделия выдерживают в испытательной жидкости не менее 1 мин, если другое время не указано в стандартах и ТУ на изделия и ПИ. В течение этого времени проводят наблюдение за издели- ями. Изделия считают выдержавшими испытание при условии, что выделение пузырьков газа не наблюдается, если другое условие не указано в стандартах и ТУ на изделия и ПИ. Метод 401-5 Испытание проводят с применением устройства, которое должно обеспечивать подачу воздуха в изделие под давлением. Испытание проводят с учетом требований и. 2.38.3.2. Изделия выдерживают в нормальных климатических условиях испытаний в течение времени, указанного в стандартах и ТУ на изделия и ПИ, затем проводят визуальный осмотр изделий и измерение параметров изделий в соответствии с и. 1.45. Изделие присоединяют к устройству, обеспечивающему подачу в него воздуха под давлением. Схему устройства для проведения испытаний и значение давления воздуха указывают в стандартах и ТУ на изделия и ПИ. Время выдержки изделий под указанным давлением должно быть не менее 1 мин. Для наблюдения выхода пузырьков воздуха, проходящего через исследуемые изделия, устрой- ство с подсоединенными изделиями погружают на глубину, указанную в стандартах и ТУ на изделия и ПИ. При проверке герметичности изделий, допускающих утечку воздуха, изделия накрывают ворон- кой с находящимся на ней приспособлением для измерения проходящего через изделия воздуха (на- пример, тарированной мензуркой). Изделия выдерживают в нормальных климатических условиях испытаний в течение времени, указанного в стандартах и ТУ на изделия и ПИ, затем проводят визуальный осмотр и измерение параметров изделий в соответствии с п. 1.45. Изделия считают выдержавшими испытание, если на поверхности жидкости не наблю- дается выделение пузырьков воздуха или количество выделенного воздуха не превышает допустимого значения, указанного в стандартах и ТУ на изделия и ПИ. Метод 401-6 Испытание проводят с применением камеры влажности, которая должна поддерживать испытательный режим, с отклонениями, установленными в настоящем стандарте. Испытания проводят с учетом требований п. 2.37.3.2. Изделия помещают в камеру влажности при температуре (50±2) °С, относительной влажности (93±3) % и выдерживают в течение 4 сут. Изделия извлекают из камеры влажности и выдерживают в нормальных климатических условиях не менее 2 ч, после чего измеряют параметры изделий в соответствии с п. 1.45. Измерения параметров должны быть закончены не позже чем через 24 ч после извлечения изделия из камеры влажности. (Измененная редакция, Изм. № 5). Изделия считают выдержавшими испытание, если электрические параметры соответ- ствуют значениям, указанным в стандартах и ТУ на изделия и ПИ. 2.39. Испытание на способность к пайке Испытание проводят с целью проверки способности выводов изделия легко смачиваться припоем. Испытания проводят одним из следующих методов: метод 402-1 — испытание с применением паяльной ванны; метод 402-2 — испытание с применением паяльника; метод 402-3 — испытание с применением капельной установки. метод 402-4 — испытание на десмачивание; метод 402-5 — испытание методом баланса смачивания. Метод 402-1 с соответствующими изменениями времени и температуры используют для опреде- ления десмачивания (метод 402-4). Указанный метод применяют, если это предусмотрено в стандартах и ТУ на изделия и ПИ. Метод 402-2 используют в тех случаях, когда применение методов 402-1 и 402-3 невозможно или нецелесообразно. Изделия, конструкция и физические свойства которых не позволяют применять установленные в настоящем стандарте методы, испытывают методами, указанными в стандартах и ТУ на изделия и ПИ. Конкретный метод испытания устанавливают в стандартах и ТУ на изделия. (Измененная редакция, Изм. № 5,10). Если в стандартах и ТУ на изделия и ПИ предусмотрено перед испытанием на способность к пайке проводить ускоренное старение, то должен быть применен один из следующих методов. Метод 1. Изделия подвергают воздействию водяного пара в течение 1 или 4 ч, при этом конкрет- ное время устанавливают в стандартах и ТУ на изделия. Для ускоренного старения изделия подвешивают предпочтительно при вертикальном расположе- нии вывода так, чтобы конец вывода находился на расстоянии 25—30 мм от поверхности дистиллиро- ванной воды, кипящей в сосуде из боросиликатного стекла (например, двухлитровом химическом стакане) или нержавеющей стали подходящего объема. Кроме того, вывод должен находиться на расстоянии не менее 10 мм от стенок сосуда. В сосуд должна быть помещена подставка из термокорро- зионно-стойкого материала (например, текстолита), с отверстиями для подвешивания изделий. Уровень воды следует поддерживать постоянным, постепенно добавляя в небольших количествах горячую дистиллированную воду таким образом, чтобы бурное кипение воды не прекращалось. Допус- кается для поддержания уровня воды использовать обратный холодильник. Схема установки для проведения ускоренного старения приведена на черт. 9. 1 Установка для ускоренно- го старения в водяном паре  — противотурбулентные камни; 2 — опора для изделий; 3 — место для размещения изделий (высота около 75 мм, диаметр около 125 мм); 4— зажимное приспособление для поддержки колбы; 5 — пуск охлаждающей воды; 6 — выход охлаждающей воды; 7 — двухлитровая колба из боросиликатного стекла; 8 — неплотно закрытый носик химического стакана; 9 — двухлитровый химический стакан из боросиликатного стек- ла; 10 — деионизованной воды 800 см3; 11 — нагревательная плитка Черт. 9 Примечание. Образцы не следует помещать под самой нижней частью охлаждающей колбы, чтобы на них не попадали капли падающей воды. Метод 2. Изделия подвергают воздействию повышенной влажности при постоянном режиме в течение 10 сут при температуре (40±2) °С и относительной влажности (93±3) % в соответствии с пп. 2.22.6.7 и 2.22.6.8. Метод 3. Изделия подвергают воздействию в течение 16 ч повышенной температуры 155 °С в соответствии с пп. 2.16.3.1 и 2.16.3.5. После проведения ускоренного старения изделия выдерживают в нормальных климатических условиях испытаний не менее 2 ч и не более 24 ч. Примечание. Если температура при ускоренном старении выше максимальной рабочей температу- ры или температуры хранения, или если предполагается значительное повреждение изделия при 100 °С в водя- ном паре, допускается проводить ускоренное старение выводов, отделенных от изделия. Метод 402-1 Испытания проводят в паяльной ванне, имеющей такой объем, чтобы при погружении выводов в расплавленный припой температура его изменялась в пределах установленных допусков. Рекомендуемая глубина ванны — не менее 40 мм и объем — не менее 300 см3. Для испытания применяют припой марки ПОС61 по ГОСТ 21930, если другой припой не указан в стандартах и ТУ на изделия и ПИ. (Измененная редакция, Изм. № 3). Применяемый флюс должен состоять из 25 % по массе канифоли (ГОСТ 19113) и 75 % по массе изопропилового (ГОСТ 9805) или этилового спирта (ГОСТ 18300). Если указано в стандартах и ТУ на изделия и ПИ, то может быть применен активированный флюс, полученный добавлением к указанному выше флюсу диэтиламина гидрохлорида по норматив- но-технической документации в количестве 0,5 % содержания канифоли (в пересчете на свободный хлор). Испытание проводят с учетом требований пп. 1.41, 1.43, 1.44, 1.48, 1.50. Предварительную подготовку выводов не проводят, если это не указано в стандартах и ТУ на изделия и ПИ. При необходимости выводы обезжиривают путем погружения в нейтральный органический растворитель при комнатной температуре. Проводят визуальный осмотр изделий в соответствии с требованиями стандартов и ТУ на изделия и ПИ. Осмотр проводят невооруженным глазом. При необходимости определения характера дефектов применяют лупу с увеличением до 10. Рекомендуется применять лупу с увеличением 2,5-4-. Выводы изделия опускают во флюс, затем вынимают и выдерживают для удаления избытка флюса в вертикальном положении в течение 30—60 с. Выводы изделий погружают в ванну с расплавленным припоем в направлении их про- дольной оси. Температуру припоя в ванне устанавливают (235±5) °С. Скорость погружения (извлече- ния) выводов (25±2,5) мм • с-1, время выдержки — (2±0,5) с. Для элементов, имеющих большую теплоемкость, в стандартах и ТУ на изделия и ПИ может быть установлено время выдержки (5±0,5) с. Поверхность расплавленного припоя в ванне должна быть чистой и блестящей, для чего перед каждым погружением выводов изделий ее очищают лопаткой из материала с низкой теплопроводностью (на- пример, дерево, фторопласт). Для защиты испытуемых изделий от прямого теплоизлучения ванны между расплавленным при- поем и корпусом изделия помещают экран с отверстиями для свободного прохождения погружаемых в ванну выводов. Материал, толщина теплового экрана и способ экранирования изделий должны быть указаны в стандартах и ТУ на изделия и ПИ. Если другие условия погружения не указаны в стандартах и ТУ на изделия и ПИ, то выводы погружают свободным концом в припой так, чтобы расстояние между корпусом изделия и поверхностью припоя для ленточных и проволочных выводов длиной больше 12 мм составляло 6 мм, а для лепестковых — 3 мм или до половины лепестка, если его длина меньше 6 мм. Точка погружения вывода должна быть на расстоянии не менее 10 мм от стенок ванны. Для других выводов глубину погружения указывают в стандартах и ТУ на изделия и ПИ. |