Метод указ. метод указ - ТОР. Методы оценки свойств машиностроительных материалов определение твердости металлов по Бринеллю, по Роквеллу, по Виккерсу

Скачать 5.46 Mb. Скачать 5.46 Mb.

|

|

Практическая работа №1 Тема: Методы оценки свойств машиностроительных материалов: определение твердости металлов: по Бринеллю, по Роквеллу, по Виккерсу Цель работы: 1.Изучить методы измерения твёрдости, пластичности, ударной вязкости металлов. 2. Рассмотреть классификацию металлов по группам. Оборудование, материалы и вспомогательные средства: - учебная доска -таблицы - учебник «Основы материаловедения» В.Н. Заплатин Ход работы Задание 1. Изучить общие сведения о методах измерения твёрдости, используя учебную литературу В.Н. Заплатин Основы материаловедения П-2.1 Свойства конструкционных материалов. Различают физические, химические, механические, технологические и эксплуатационные свойства конструкционных материалов. К физическим свойствам относятся плотность, температура плавления, коэффициент теплового расширения, тепло - и электропроводность, магнитная проницаемость и др. Химические свойства определяются химической активностью материала, его способностью к химическому взаимодействию с газовыми и жидкими средами, со шлаками и расплавленными металлами и т. д. К числу основных химических свойств относятся: растворимость в жидких средах; коррозионная стойкость (определяемая скоростью потери или увеличения массы) на воздухе, в растворах солей, кислот и щелочей; жаростойкость - сопротивление окислению при высоких температурах. Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др. Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил. Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки. Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок. Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки. Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом. Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций. Твердостью металла называют его способность сопротивляться проникновению в него другого, более твердого тела. Твердость металлов определяют, замеряя деформации в поверхностном слое металла при вдавливании в него шарика или индикатора (деталь в виде острия) под действием регламентированной нагрузки. Определение твердости по Бринеллю. Твердость металла по Бринеллю оценивают по диаметру отпечатка на поверхности испытуемого металла, оставленного вдавливаемым шариком. Определение твердости по Роквеллу. Твердость металлов по Роквеллу оценивается глубиной проникновения в него наконечника (алмазного конуса или стального шарика), вдавливаемого с определенной силой. За условную единицу твердости по Роквеллу принята величина, соответствующая проникновению наконечника на 0,002 мм. Определение твердости по Виккерсу (ГОСТ 2999-75) устанавливают путем вдавливания в металл индентора – алмазной пирамиды с углом при вершине 136о под действием постоянной нагрузки Р: 1; 2; 2,5; 3; 5; 10; 20; 30; 50 или 100 кгс и выдержки под нагрузкой в течение 10–15 с. Задание 2. Опишите методы определения твёрдости. Задание 3. Заполните таблицу классификации металлов по группам. Металлы – это конструкционные материалы, обладающие высокой обрабатываемостью. тепло и электропроводностью.

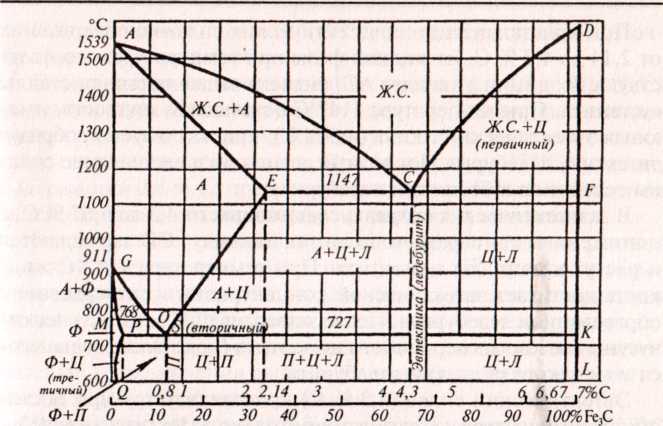

Задания 4. Дайте письменный ответ на контрольные вопросы. 1. Назовите группы свойств конструкционных материалов? 2. Каковы физические свойства конструкционных материалов? 3. Перечислите методы определения твёрдости металла? 4. Что называется свариваемостью? 5. Что называется, твёрдостью? Практическая работа № 2 Тема: Анализ диаграммы «железо - углерод» Цель: Проведение анализа диаграммы состояния Fe – C. Оборудование, материалы и вспомогательные средства: - учебная доска -таблицы - учебник «Основы материаловедения» В.Н. Заплатин Ход работы Задание 1. Изучить краткие теоретические сведения Диаграмма состояния железо — цементит представлена в упрощенном виде на рис. 6. Она показывает фазовый состав и структуру железоуглеродистых сплавов с концентрацией от чистого железа до цементита (6,67 % углерода). В рассматриваемой системе существуют следующие фазы: жидкий сплав, твердые растворы (феррит и аустенит), химическое соединение (цементит). Жидкий сплав (Ж. С.) существует выше линии ликвидус ACD. Цементит Fe3C (Ц) — вертикальная линия DEKL. Область феррита (Ф) располагается левее линии GPQ. Область аустенита (А) — AESG. На диаграмме точка А (1539°С) соответствует температуре плавления железа, а точка D (1600СГС) — температуре плавления цементита. Точка С (91 ГС) — температура полиморфного превращения железа а у- Точка С соответствует предельному содержанию углерода в аустените (2,14 % при температуре 1147°С). При понижении температуры растворимость углерода в аустените уменьшается по линии ES. В точке S она составляет 0,8 % при 727°С. Точка Р — предельное содержание углерода в феррите — 0,02 % при 727°С. При охлаждении до комнатной температуры растворимость углерода в феррите уменьшается по линии PQ до 0,005 %.  Рис. 6. Диаграмма состояния железо — цементит (в упрощенном виде): А — аустенит, П — перлит, Л — ледебурит, Ф — феррит, Ц — цементит При температуре 1147°С жидкий сплав, содержащий 4,3 % углерода, кристаллизуется с образованием эвтектики (механической смеси двух фаз аустенита и цементита). При этом образуется структура ледебурита. Точка С на диаграмме — точка эвтектики, линия ECF — линия кристаллизации эвтектики. При температуре 727°С аустенит, содержащий 0,8 % углерода, распадается на две фазы — цементит и феррит, т. е. происходит эвтектоидное превращение. При этом образуется структура, называемая перлитом. На диаграмме точка S — точка жтектоида, линия PSK — линия эвтектоидного превращения. Рассмотрим кристаллизацию сплавов, содержащих различное количество углерода. Сплавы, содержащие до 2,14 % углерода, кристаллизуются в интервале температур, ограниченном линиями АС (линия ликвидус) и АЕ (линия солидус). После затвердевания сплавы имеют однофазную структуру — аустенит. При кристаллизации доэвтектических сплавов, содержащих от 2,14 до 4,3 % С, из жидкой фазы при температурах, соответствующих линии ликвидус АС, сначала выделяются кристаллы аустенита. При температуре 1147°С оставшаяся жидкость, имеющая эвтектический состав (4,3 % С), кристаллизуется, образуя эвтектику ледебурит. После затвердения доэвтектические сплавы состоят из аустенита и ледебурита. В заэвтектических сплавах, содержащих от 4,3 до 6,67 % С, с понижением температуры до линии ликвидус CD зарождаются и растут кристаллы цементита. При температуре 1147°С жидкость достигает эвтектической концентрации и затвердевает с образованием ледебурита. После затвердевания заэвтектические чугуны состоят из первичного цементита (кристаллизовавшегося из жидкого сплава) и ледебурита. Эвтектический сплав (4,3 % С) кристаллизуется при постоянной температуре с образованием только эвтектики — ледебурита (А + Fe3C). После затвердевания железоуглеродистые сплавы претерпевают фазовые и структурные изменения. Это связано с полиморфным превращением железа и с изменением растворимости углерода в аустените и в феррите с понижением температуры. Сплавы, содержащие до 0,02 % С (точка Р), испытывают при охлаждении и при нагреве полиморфное превращение у о а между линиями GOS и GP. Ниже линии GP существует только феррит. При дальнейшем медленном охлаждении растворимость углерода в феррите уменьшается (линия PQ), из феррита выделяется цементит (третичный). Сплавы, содержащие 0,02—0,8 % С, называют доэвтектоид- ными. Эти стали после кристаллизации состоят из аустенита. При температурах ниже линии GOS начинают расти зерна феррита. При достижении 727°С аустенит, не претерпевший превращения, имеет эвтектоидную концентрацию (0,8 % С) и распадается с одновременным выделением из него феррита и цементита, образующих эвтектоидную структуру перлит. После окончательного охлаждения доэвтектоидные сплавы имеют структуру феррит + перлит. В эвтектоидном сплаве (0,8 % С) при температуре 727°С (точка S) весь аустенит превращается в перлит. При охлаждении заэвтектоидных сплавов (от 0,8 до 2,14 % С) до температур, соответствующих линии SE, из аустенита выделяется цементит (вторичный) в результате уменьшения растворимости углерода в аустените. При температуре 727°С аустенит, содержащий 0,8 % С, превращается в перлит. После охлаждения заэвтектоидные сплавы состоят из перлита и цементита. В доэвтектических сплавах вследствие уменьшения растворимости углерода при охлаждении (линия SE) происходит частичный распад аустенита с выделением кристаллов вторичного цементита. При 727°С аустенит эвтектоидного состава превращается в перлит. Структура доэвтектических сплавов после окончательного охлаждения состоит из перлита, вторичного цементита и ледебурита (перлит + цементит). Эвтектический сплав (4,3 % С) при температурах ниже 727°С состоит только из ледебурита (перлит + цементит). Заэвтектические сплавы после полного охлаждения состоят из первичного цементита и ледебурита (перлит + цементит). При температурах ниже 727°С железоуглеродистые сплавы имеют различную структуру, но фазовый состав их одинаков. Они состоят из двух фаз феррита и цементита. Согласно диаграмме состояния железо — цементит в результате первичной кристаллизации у сплавов, содержащих менее 2,14 % углерода, получается структура аустенита, а у сплавов, содержащих более 2,14 % углерода, структура состоит из ледебурита с избыточным аустенитом или цементитом. Это различие в структуре при высоких температурах создает существенное различие в технологических и механических свойствах сплавов. Присутствие эвтектики в высокоуглеродистых сплавах делает их нековкими, но позволяет применять в качестве литейных материалов, так как эти сплавы имеют низкую температуру плавления. Низкоуглеродистые сплавы не содержат хрупкой структурной составляющей — ледебурита после затвердевания и при высоком нагреве обладают высокой пластичностью. Поэтому они легко деформируются при нормальных и повышенных температурах. Сплавы, содержащие до 2,14 % углерода, называют сталями. Сплавы, содержащие более 2,14 % углерода, называют чугунами. \ Различают три группы сталей: эвтектоидные, содержащие около 0,8 % углерода, структура которых состоит из перлита; доэвтвктоидные, содержащие углерода меньше 0,8 %, структура которых состоит из феррита и перлита; заэвтектоидные, содержащие углерода от 0,8 до 2,14 %, структура которых состоит из перлита и цементита. Задание 2. Выполните построение диаграммы железо-цементит. Задание 3. С помощью диаграммы состояния железо-углеродистых сплавов выполнить структурный анализ для сплавов с различным содержанием углерода.

Задания 4. Дайте письменный ответ на контрольные вопросы. 1.Что называется сплавом? 2.Дайте краткую характеристику железа? 3.Перечислите структуры железоуглеродистых сплавов. 4.Что представляет собой диаграмма железо-цементит? 5.В каких координатах строится диаграмма железо-углерод. Практическая работа № 3 Тема: Расшифровка различных марок сталей и чугунов. Цель работы: Усвоить алгоритм расшифровки марок чугунов, сталей и основных свойств. Изучить области применения данного материала Ход работы Задание 1. Изучить общие теоретические сведения о чугуне. В зависимости от состояния углерода в чугуне, различают: белые, серые, высокопрочные, ковкие чугуны и чугуны с вермикулярным графитом. Белыми называют чугуны, в которых весь углерод находится в связанном состоянии в виде цементита (карбид железа). В остальных видах чугунов (серые, высокопрочные, ковкие, с вермикулярным графитом) углерод в значительной степени или полностью находится в свободном состоянии в виде графита. В серых чугунах – в пластинчатой или червеобразной форме; в высокопрочных – в шаровидной форме, в ковких – в хлопьевидной форме. Чугуны с вермикулярным графитом имеют две формы графита – шаровидную (до 40%) и вермикулярную (в виде мелких тонких прожилок). 1. Белыйчугун получается при сравнительном быстром охлаждении расплава в металлических изложницах – кокилях. Углерод в белом чугуне присутствует в основном в виде цементита, поэтому такой чугун очень твёрд, хрупок и имеет в изломе белый цвет. В связи с высокой хрупкостью и низкой обрабатываемостью применяется для изготовления крайне ограниченного числа деталей (прокатные валки, дробильные мельничные шары), а также для последующего превращения в ковкий чугун. Маркировки не имеет. 2. Серыйчугун по ГОСТ 1412-85 (СЧ10, СЧ15, …СЧ35) получается при более медленном охлаждении расплава, например, в песчано-глинистых формах. При этом углерод успевает выделиться в виде графитовых пластинок в виде чешуек, равномерно распределённых в ферритной, ферритно-перлитной или перлитной основе. Поскольку острые края пластинок графита являются сильными концентраторами напряжений, то относительное удлинение серых чугунов (δ) не превышает 1 %. Серый чугун маркируется буквами СЧ, после которых идёт цифра, указывающая на минимальное допустимое значение σв в кгс/мм2. Серый чугун обладает прекрасными литейными свойствами, хорошо работает на сжатие и плохо на растяжение. Из него изготавливают станины станков, картеры ДВС, корпуса редукторов и т. п. Серые обозначаются по ГОСТу 1412-85 следующим образом: СЧ-35, СЧ-10, СЧ-20, СЧ-15. Например: СЧ 10 – серый чугун с пределом прочности при растяжении 100 МПа; 3. Высокопрочныйчугун по ГОСТ 7293-85 (ВЧ35, ВЧ40, …ВЧ100) получают путём микролегирования расплава порошком Mg, Ca, Ce и др. элементов. Частицы порошка являются центрами кристаллизации графита, поэтому он приобретает сферическую форму. При получении чугуна высоких марок (с бóльшей прочностью) производят дополнительное легирование небольшим количеством Ni, Cr, Cu и Mo. Основа высокопрочных чугунов также может быть ферритной, ферритно-перлитной или перлитной. Чугун маркируется буквами ВЧ, после которых идет цифра, указывающая на минимальное допустимое значение σв в кгс/мм2 (по старому ГОСТ 7293-79 после черточки указывали еще и минимально допустимое относительное удлинение δ в % – ВЧ38-17, ВЧ42-12, … ВЧ120-2). Из высокопрочного чугуна изготавливают высоконагруженные ответственные детали (корпуса паровых турбин, коленчатые валы и поршни ДВС и т. п.). При более экономном микролегировании образуется вермикулярный графит (рис. в) и получается чугун с несколько более низкими механическими свойствами. Высокопрочный чугун с вермикулярным графитом по ГОСТ 28394-89 изготавливается только четырех марок: ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45. Такой чугун более технологичен по сравнению с высокопрочным по ГОСТ 7293-85, т. к. обладает лучшей жидкотекучестью и дает меньшую усадку. Всего насчитывается 8 марок. Обозначается высокопрочный чугун следующим образом: ВЧ-40, ВЧ-35, ВЧ-45, ВЧ-50 и т. д. Например: ВЧ 70 – высокопрочный чугун с пределом прочности при растяжении 700 МПа; 4. Ковкий чугун по ГОСТ 1215-79 (КЧ30-6, КЧ35-10, …КЧ80-1,5) получают длительным отжигом отливок из белого чугуна; при этом цементит разлагается с образованием хлопьевидного графита округлой формы. Структура и свойства ковкого чугуна аналогичны структуре и свойствам высокопрочного чугуна. Маркируется буквами КЧ, после которых идут две группы цифр. Первые две цифры, которые идут после букв обозначают наименьшее сопротивление (временное) в кгс/мм.2 а последняя группа цифр обозначает относительное удлинение в процентах, при растяжениях. Ковкие разделяются на 11 марок, обозначаются они следующим образом: КЧ 30-6, КЧ 35-Ю, КЧ 33-8, КЧ 80-1,5 и т. д. Применение ковкого чугуна аналогично применению высокопрочного чугуна; однако, детали из него можно получать с толщиной стенки до 50 мм, т.к. при большей толщине невозможно получить исходный белый чугун. Например: КЧ 35 – ковкий чугун с пределом прочности при растяжении 350 МПа; 5. Легированный (или специальный) чугун по ГОСТ 7769-82 и ГОСТ 1585-85 маркируется буквой Ч, а дальше идет сочетание букв и цифр, принятое для легированных сталей; буква Ш в конце марки означает, что это чугун с шаровидным графитом. По химическому составу различают: хромистые (ЧХ1, ЧХ9Н5 и др.), кремнистые (ЧС5, ЧС15М4 и др.), алюминиевые (ЧЮ30, ЧЮ7Х2 и др.), марганцевые (ЧГ7Х4, ЧГ8Д3 и др.) и никелевые (ЧНХТ, ЧН15Д7 и др.) чугуны. В зависимости от назначения различают следующие группы специальных чугунов: - жаростойкие хромистые (ЧХ28), кремнистые (ЧС5) и никелевые (ЧН15Д3Ш); - жаропрочные с шаровидным графитом (ЧН19Х3Ш, ЧН11Г7Ш); - износостойкие хромистые (ЧХ9Н5), алюминиевые (ЧЮ6С5), марганцевые (ЧГ7Х4) и никелевые (ЧН4Х2); - коррозионно-стойкие никелевые (ЧН15Д7), хромистые (ЧХ22) и кремнистые (ЧС15, ЧС17М3) - немагнитные (аустенитные) никелевые (ЧН19Х3Ш, ЧН11Г7Ш). Специальные, как правило, обладают повышенными требованиями, как по износостойкости, так и по жаропрочности, а так же, они стойки к образованию коррозии. Легирование специальных чугунов происходит на основе кремния, никеля, хрома и других элементов. Различают еще чугуны с особыми свойствами: антифрикционные чугуны (ГОСТ 1585-85) – обозначаются первыми буквами АЧ и порядковым номером, например, АЧС-1 – антифрикционный серый чугун с порядковым номером марки 1; АЧВ-2 – антифрикционный высокопрочный чугун с порядковым номером марки 2; АЧК-2 – антифрикционный ковкий чугун с порядковым номером марки 2; жаростойкие чугуны (ГОСТ 7769 – 82) – обозначаются буквами ЖЧ, после которых идет буквенное обозначение легирующих элементов (Н – никель, Д – медь и др., аналогично обозначению легирующих элементов в стали) и цифры, указывающие концентрацию элементов в %%; например, ЖЧХ-2,5 – жаростойкий чугун хромистый с содержанием хрома 2,5%; ЖЧС-5,5 – жаростойкий чугун, легированный кремнием с содержанием 5,5%; Условные обозначения некоторых специальных чугунов ЖЧХ – Жаростойкий, хромовый (коррозионностойкий) АЧС – Серый, антифрикционный ЧН2Х – Износостойкий никелевый (коррозионностойкий) ЖЧС5 – Кремнистый жаропрочный Задание 2 Выберите марки чугунов для изготовления следующих изделий: - Станина- - Коленчатый вал- - Зубчатое колесо= - Валки прокатных станов - - Трубы - - Ступицы колес для автомобилей - Задание 3 Расшифруйте марки сплавов: СЧ10, ВЧ45, КЧ 37-12,СЧ24, ВЧ120, КЧ 45-6 Задание 4 Заполните таблицу:

Задания 5. Дайте письменный ответ на контрольные вопросы. 1.Что называется чугуном? 2.Дайте классификацию чугунов? 3. Назовите марки литейного серого чугуна? 4.Где применяется ковкий чугун? 5.Дайте общую характеристику специальных чугунов? Задание 2. Изучить общие теоретические сведения о стали. Сталь - сплав железа с углеродом, содержащий углерода не более 2,14 %, а также ряд других элементов Классификация для правильного прочтения марки необходимо учитывать ее место в классификации стали по химическому составу, назначению, качеству, степени раскисления. По химическому составу стали подразделяют на углеродистые и легированные. Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами. Стали по качеству классифицируют на стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Классификация по степени раскисления. Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Таблица – Классификация сталей

Конструкционные стали – стали, предназначенные для изготовления различных деталей, узлов механизмов и конструкций. Инструментальные стали – стали, применяемые для обработки материалов резанием или давлением, а также для изготовления измерительного инструмента Специальные стали — это высоколегированные (свыше 10%) стали, обладающие особыми свойствами - коррозионной стойкостью, жаро- стойкостью, жаропрочностью, износостойкостью и др Углеродистые стали К углеродистым сталям относят стали, не содержащие специально введенные легирующие элементы. Конструкционные углеродистые стали Стали углеродистые обыкновенного качества (сталь с достаточно высоким содержанием вредных примесей S и P) обозначают согласно ГОСТ 380-94. Эти наиболее широко распространенные стали поставляют в виде проката в нормализованном состоянии и применяют в машиностроении, строительстве и в других отраслях. Углеродистые стали обыкновенного качества обозначают буквами Ст и цифрами от 0 до 6. Цифры—это условный номер марки. Чем больше число, тем больше содержание углерода, выше прочность и ниже пластичность. Перед символом Ст указывают группу гарантированных свойст: А, Б, В. Если указание о группе отсутствует, значит предполагается группа А. Например, СТ3; БСт4; ВСт2. Сталь обыкновенного качества выпускается также с повышенным содержание марганца (0,8-1,1% Mn)/ В этом случае после номера марки добавляется буква Г. Например, БСТ3Гпс. После номера марки стали указывают степень раскисления: кп - кипящая, пс - полуспокойная, сп - спокойная сталь. Например, ВСт3пс. Таблица 2. – Структура обозначения углеродистых сталей

Таблица 3. –Значение букв и цифр, употребляющихся при маркировке сталей обыкновенного качества

Примеры обозначения и расшифровки 1. БСТ2кп – сталь конструкционная углеродистая обыкновенного качества, группы Б, поставляемая с гарантированным химическим составом, номер 2, кипящая. 2. СТ5Гпс – сталь конструкционная обыкновенного качества, группы , поставляемая с гарантированными механическими свойствами, номер 5, содержание марганца до 1%, полуспокойная. 3. ВСт3сп - сталь конструкционная углеродистая обыкновенного качества, группы В, поставляемая с гарантированным химическим составом и механическими свойствами, номер 3, спокойная. Качественная конструкционная сталь – сталь с заметно меньшим содержанием серы, фосфора и других вредных примесей. Обозначается согласно ГОСТ 1050-88. Сталь маркируют двузначными числами, которые обозначают содержание углерода в сотых долях процента, и поставляют с гарантированными показателями химического состава и механических свойств. По степени раскисления сталь подразделяют на кипящую (кп), полуспокойную (пс), спокойную (без указания индекса). Буква Г в марках сталей указывает на повышенное содержание марганца (до 1%). Примеры обозначения и расшифровки 1. Сталь 05кп –сталь конструкционная низкоуглеродистая, качественная, содержащая углерода 0,05%, кипящая. 2. Сталь 25 - сталь конструкционная низкоуглеродистая, качественная, содержащая углерода 0,25%, спокойная. 3. Сталь 60Г - сталь конструкционная среднеуглеродистая, качественная, содержащая углерода 0,6%, арганца 1%, спокойная. Инструментальный углеродистые стали маркируют в соответствии с ГОСТ 1435-90. Инструментальные углеродистые стали выпускают следующих марок: У7.У8ГА.У8Г, У9, У 10, У 11, У 12 и У13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А. Примеры обозначения и расшифровки 1. У12 – сталь инструментальная, высокоуглеродистая, содержащая 1,2% углерода, качественная. 2. У8ГА - сталь инструментальная, высокоуглеродистая, содержащая 0,8% углерода, 1% марганца, высококачественная 3. У9А - сталь инструментальная, высокоуглеродистая, содержащая 0,9% углерода, высококачественная. Легированной называют сталь со специально введенным одним или более легирующим элементом. Обозначение легированных сталей Легированные стали маркируются комбинацией цифр и заглавных букв алфавита. В обозначении нет слова «сталь» или символа «Ст». Например, 40Х, 38ХМ10А, 20Х13. Первые две цифры обозначают содержание углерода в сотых долях процента. Следующие буквы являются сокращенным обозначением элемента. Цифры, стоящие после букв, обозначают содержание этого элемента в целых процентах. Если за буквой не стоит цифра, значит содержание этого элемента до 1%. Таблица 4. – Обозначение элементов марка

Для изготовления измерительных инструментов применяютX, ХВГ. Стали для штампов: 9Х, Х12М, 3Х2Н8Ф. Стали для ударного инструмента: 4ХС, 5ХВ2С. Обозначение быстрорежущих сталей Все быстрорежущие стали являются высоколегированными. Это стали для оснащения рабочей части резцов, фрез, сверл и т.д. Маркировка быстрорежущих сталей всегда начинается с буквы Р и числа, показывающего содержание вольфрама в процентах. Наиболее распространенными марками являются Р9, Р18, Р12. Легированные стали с особыми свойствами. 1. Коррозионностойкие стали. Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Антикоррозионные свойства сталям придают введением в них большого количества хрома или хрома и никеля. Наибольшее распространение получили хромистые и хромоникелевые стали. Например, хромистые стали 95Х18, 30Х13, 08Х17Т. Хромоникелевые нержавеющие имеют большую коррозийную стойкость, чем хромистые стали, обладают повышенной прочностью и хорошей технологичностью в отношении обработки давлением. Например, 12Х18Н10Т, 08Х10Н20Т2. 2. Жаростойкие обладают стойкостью против химического разрушения в газовых средах, работающие в слабонагруженном состоянии. 3.Жаропрочные стали – это стали, способные выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др. Например, 40Х10С2М, 11Х11Н2В2МФ. 4.Износостойкие – стали, обладающие повышенной стойкостью к износу: шарикоподшипниковые, графитизированные и высокомарганцовистые. Особенности обозначения подшипниковых сталей. Маркировка начинается с буквы Ш, цифра, стоящая после буквы Х, показывает содержание хрома в десятых долях процента. Например, ШХ9, ШХ15ГС. Примеры обозначения и расшифровки 1.40ХГТР – сталь конструкционная, легированная, качественная, содержащая 0,4% углерода и по 1% хрома, марганца, титана, бора, остальное- железо и примеси. 2. 38Х2МЮА - сталь конструкционная, легированная, высококачественная, содержащая 0,38% углерода, 2% % хрома, 1% молибдена, алюминия, остальное- железо и примеси. 3. ХВГ - сталь конструкционная, легированная, качественная, содержащая 1% углерода и по 1% хрома, марганца, остальное – железо и примеси. 4. ШХ15 – сталь подшипниковая, инструментальная, качественная, содержащая 1% углерода, 1,5% хрома, остальное-железо. 5. Р10К5Ф5 – сталь быстрорежущая, инструментальная, качественная, содержащая 1% углерода, 10 % вольфрама, 5% кобальта, 5% ванадия, остальное-железо Задание 2.1 Из приведенных букв и цифр составьте марки сталей: У, Ш, 7, Р, 40, А, Х, 6, Х, 10, Ф, А, Х, 13, М, 5, 4. Одну и ту же букву и цифру в марке нельзя использовать дважды. Задание 2. Напишите основные легирующие элементы для конструкционных сталей и область применения.

Задание 2.3 Определите химический состав конструкционных легированных сталей по их маркам: 12Х18Н9Т, 15Х28, 12Х25Н16Г7АР. Задание 2.4 Определите химический состав инструментальных легированных сталей по их маркам: 7ХФ, Х6ВФ, Р10К5Ф5. Задания 3. Дайте письменный ответ на контрольные вопросы. 1.Что называется чугуном? 2.Дайте классификацию чугунов? 3.Как подразделяются стали по способу производства? 4.Какие легирующие элементы повышают коррозионные свойства стали? 5.Что такое легирующий элемент? Его назначение. Практическое занятие 4. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||