Метод указ. метод указ - ТОР. Методы оценки свойств машиностроительных материалов определение твердости металлов по Бринеллю, по Роквеллу, по Виккерсу

Скачать 5.46 Mb. Скачать 5.46 Mb.

|

|

Тема: Определение видов пластмасс и их ремонтопригодности. Цель работы: Рассмотрение различных видов пластмасс и их ремонтопригодности. Оборудование, материалы и вспомогательные средства: - учебная доска - раздаточный материал - учебник «Основы материаловедения» В.Н. Заплатин Ход работы Задание 1. Внимательно изучите краткие теоретические сведения. Пластмассы – материалы на основе природных или синтетических полимеров, способные приобретать заданную форму при нагревании под давлением и устойчиво сохранять ее после охлаждения. Полимеры (от греч. polymeres состоящий из многих частей, многообразный, от poly много и meros доля, часть) – это соединения, молекулы которых (макромолекулы) состоят из большого числа регулярно или нерегулярно повторяющихся структурных единиц (звеньев) одного или нескольких типов. Пластические массы помимо полимера могут содержать наполнители, пластификаторы, стабилизаторы, пигменты, смазки и другие компоненты. Изделия из пластмасс отличаются малой плотностью, высокими диэлектрическими свойствами, хорошими теплоизоляционными характеристиками, устойчивостью к атмосферным воздействиям и резким сменам температур, стойкостью в агрессивных средах, высокой механической прочностью. Они являются важнейшим конструкционным материалом современных технических устройств. Пластмассы в зависимости от поведения при повышенных температурах подразделяют на две основные группы: термопластичные полимеры (термопласты) и термореактивные (реактопласты). Термопласты (полиэтилен, полипропилен, полиамид, поливинилхлорид, полистирол, фторопласт, органические стекло и др.) размягчаются и плавятся при повышении температуры и вновь затвердевают при охлаждении. Переход термопластов из твердого или высокоэластичного состояния в вязкотекучее и обратно может происходить неоднократно без изменения их химического состава. Реактопласты (текстолит, гетинакс и др.) при нагреве легко переходят в вязкотекучее состояние, но с увеличением продолжительности действия повышенных температур в результате химической реакции переходят в твердое нерастворимое состояние. Отвердевшие реактопласты нельзя повторным нагревом вновь перевести в вязкотекучее состояние. В зависимости от числа компонентов все пластмассы подразделяются на простые и композиционные. Простые (полиэтилен, полистирол и др.) состоят из одного компонента – синтетической смолы; композиционные (гетинакс, текстолит и др.) – из нескольких составляющих, каждая из которых выполняет определенную функциональную роль. В композиционных пластмассах смола является связующим для других составляющих. Содержание связующего в пластмассах достигает 30-70%.Помимо связующих, в состав композиционных пластмасс входят следующие составляющие. -Наполнители различного происхождения (древесная мука, целлюлоза, хлопчатобумажная ткань, бумага, графит, кварц, стекловолокно, стеклоткань и др.). Служат для повышения механической прочности, теплостойкости, снижения стоимости пластмассы. -Пластификаторы (дибутилфталат, кастровое масло и др.). Служат для увеличения эластичности, текучести, гибкости и уменьшают хрупкость пластмасс. -Смазывающие вещества (стеарин, олеиновая кислота и др.). Служат для увеличения текучести, уменьшают трение между частицами композиций. -Катализаторы (известь, магнезия и др.). Служат для ускорения отверждения пластмасс. Красители (сурик, мумия, нигрозин и др.). Служат для придания пластмассам нужного цвета. По назначению пластмассы делятся на конструкционные, химически стойкие, прокладочные и уплотнительные, фрикционные и антифрикционные, теплоизоляционные и теплозащитные, электроизоляционные, оптически прозрачные, облицовочно-декоративные и отделочные. Ниже приведены описания некоторых видов пластмасс. Полиэтилен (-СН2-СН2-)n – продукт полимеризации бесцветного газа этилена. Полиэтилен химически стоек и при нормальной температуре нерастворим ни в одном из известных растворителей. Длительно полиэтилен можно применять при температуре до 60-100 0С. Хладостойкость достигает –70 0С. Недостатком полиэтилена является его подверженность к старению. Полиэтилен применяют для изготовления труб, литых и прессованных несиловых деталей (вентили, контейнеры, части насосов, фильтры, различные емкости), полиэтиленовых пленок, для изоляции проводов и кабелей, чехлов для машин и инструмента и т.д. Полипропилен(-СН3-СНСН3-)n является производной этилена. Это жесткий нетоксичный материал с высокими физико-механическими свойствами. По сравнению с полиэтиленом этот пластик более теплостоек и более прочен. Недостатком пропилена является его невысокая морозостойкость (от –10 до –20 0С). Полипропилен применяют для изготовления труб, конструкционных деталей автомобилей, мотоциклов, холодильников, текстильных машин, различных предметов общего обихода. Полистирол (-СН2-СНС6-)n - твердый, жесткий, прозрачный, аморфный полимер. Удобен для механической обработки, хорошо окрашивается, растворим в бензоле. Полистирол наиболее стоек к воздействию ионизирующего излучения по сравнению с другими термопластами. Недостатками полистирола являются его невысокая теплостойкость, склонность к старению, образование трещин. Ударопрочный полистирол представляет собой блоксополимер стирола с каучуком (УПС). Из полистирола изготовляют детали для радиотехники, телевидения и приборов, детали машин (корпусы, ручки, диски, червячные колеса водомеров), сосуды для воды и химикатов, как основа магнитофонных лент. Фторопласт-4 (-СF2-CF2-)n - продукт полимеризации тетрафторэтилена. Длительно эксплуатировать его можно до температуры 250 0С. Разрушение материала происходит при температуре выше 415 0С. Фторопласт-4 стоек к действию растворителей, кислот, щелочей, окислителей, не смачивается водой. Это наиболее высококачественный диэлектрик. Фторопласт-4 обладает очень низким коэффициентом трения (f=0,04), который не зависит от температуры. Его недостатком является хладотекучесть, выделение токсичного фтора при высокой температуры и трудность его переработки (вследствие отсутствия пластичности). Из фторопласта-4 изготовляют трубы для химикатов, детали, работающие с сильно коррозионными средами, уплотнительные прокладки, манжеты, электрорадиотехнические детали, антифрикционные покрытия на металлах. Органическое стекло – прозрачный аморфный термопласт на основе сложных эфиров акриловой и метакриловой кислот. Материал более чем в 2 раза легче минеральных стекол, отличается высокой атмосферостойкостью, оптической прозрачностью. При температуре 80 0С органическое стекло начинает размягчаться; при температуре 105-150 0С появляется пластичность. Материал стоек к действию разбавленных кислот и щелочей, углеводородных топлив и смазочных материалов. Старение органического стекла в естественных условиях протекает медленно. Недостатком органического стекла является невысокая поверхностная твердость. Из органического стекла изготовляют светотехнические детали, оптические линзы и др. Поливинилхлорид (-СН2-СНСl-)n - продукт полимеризации винилхлорида – бесцветного газа. Материал имеет хорошие электроизоляционные характеристики, стоек к химикатам, не поддерживает горение, атмосферостоек. Из поливинилхлорида изготавливают трубы для подачи агрессивных газов, жидкостей и воды; защитные покрытия для электропроводки, детали вентиляционных установок, теплообменников, строительные облицовочные плитки. Полиамиды – группа пластмасс с известными названиями (капрон, нейлон, амид и т.д.). В составе макромолекул полимера присутствует амидная группа (-NH-CO-), а также метиленовые группы (-СН2-), повторяющиеся от 2 до 10 раз. Свойства разных видов полиамидов довольно близки. Они имеют низкий коэффициент трения (f<0,05), продолжительное время могут работать на истирание; кроме того, полиамиды ударопрочны и способны поглощать вибрацию. Стойки к щелочам, бензину, спирту, устойчивы в тропических условиях. К недостаткам полиамидов относятся некоторая гигроскопичность и подверженность старению вследствие окисляемости при переработке. Из полиамидов изготовляют шестерни, втулки, болты, гайки, шкивы, детали ткацких станков, колеса центробежных насосов. Гетинакс получается на основе модифицированных фенольных, анилиноформальдегидных и карбамидных смол и различных сортов бумаги. Гетинакс можно применять при температуре 120-140 0С. Он устойчив к действию химикатов, растворителей, пищевых продуктов. Используется для внутренней облицовки пассажирских кабин самолетов, железнодорожных вагонов, кают судов, в строительстве при изготовлении электротехнических плат. Текстолит (связующее – термореактивные смолы, наполнитель – хлопчатобумажные ткани) обладает способностью поглощать вибрационные нагрузки, хорошо сопротивляться раскалыванию. Однако его рабочая температура невысока (80-90 0С). Текстолит применяют для изготовления зубчатых колес, вкладышей подшипников, деталей прокатных станов, центробежных насосов, турбин и др. Таблица 1 - Физико-механические свойства пластмасс

Задание 2. Посмотрите видео по ссылке https://www.youtube.com/watch?v=9JWThAqB0Xg Задание 3. Заполните таблицу.

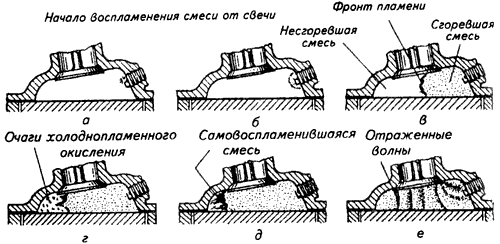

Задание 4. Письменно ответьте на контрольные вопросы 1.Что такое пластмассы? 2.Что такое полимеры? 3.Термореактивные и термопластичные пластмассы. 4.Состав пластмасс. 5.Основные свойства пластмасс. ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Практическое занятие № 8 Тема: Изучение свойств автомобильного топлива Цель работы: Рассмотреть эксплуатационные показатели автомобильных топлив Ход работы Задание 1.Внимательно изучите эксплуатационные свойства нефтяных топлив Под эксплуатационными свойствами понимают объективные особенности топлива, которые проявляются в процессе его применения. В понятие «применение» включены все процессы, происходящие в топливе с момента его производства до сгорания. Процессу сгорания топлива предшествуют процессы его испарения, воспламенения и другие. Характер поведения топлива в каждом процессе и составляет суть его эксплуатационных свойств. По рекомендации стандарта рассматривают и оценивают следующие эксплуатационные свойства топлив: 1. Испаряемость характеризует способность топлива переходить из жидкого состояния в парообразное. Это свойство формируется из таких показателей качества, как фракционный состав, давление насыщенных, поверхностное натяжение и т.д. Испаряемость определяет технико-экономические и эксплуатационные характеристики ДВС. 2. Воспламеняемость характеризует особенности процесса воспламенения смесей паров топлива с воздухом. Оценка этого свойства базируется на таких показателях качества, как температура вспышки, температура самовоспламенения и др. Показатель воспламеняемости имеет такое же значение, как и горючесть топлива. 3. Горючесть определяет эффективность процесса горения топливовоздушной смеси в камерах сгорания. 4. Прокачиваемость характеризует поведение топлива при перекачках его по трубопроводам и топливным системам, а также при его фильтровании. Это свойство определяет бесперебойность подачи топлива в двигатель при разных температурах эксплуатации. Прокачиваемость оценивают вязкостно-температурными свойствами, температурами помутнения и застывания, предельной фильтруемостью, содержанием воды, механических примесей и др. 5. Склонность к образованию отложений – это способность топлива образовывать отложения различного рода в камерах сгорания, в топливных системах, на выпускных и впускных клапанах. Имеются в виду отложения, образующиеся как при низких температурах в системах питания и смесеобразования, так и нагар, получающийся при высоких температурах в процессе сгорания топлива. Оценка этих свойств базируется на таких показателях качества топлива, как зольность, коксуемость, содержание смолистых веществ, непредельных углеводородов и т.д. 6. Коррозионная активность и совместимость с неметаллическими материалами характеризует способность топлива вызывать коррозионные поражения металлов, набухание, разрушение или изменение свойств резины, герметиков и других материалов. Это свойство предусматривает количественную оценку содержания в топливе коррозионно-активных веществ, испытание стойкости металлов, резины и герметиков при контакте с топливом. 7. Защитная способность – это способность топлива защищать от коррозии материалы при их контакте с агрессивной средой в присутствии топлива и в первую очередь защищать металлы от электрохимической коррозии при попадании воды. 8. Противоизносные свойства характеризуют уменьшение изнашиваемости трущихся поверхностей в присутствии топлива. Это свойство имеет важное значение для двигателей, у которых топливные насосы и топливо-регулирующая аппаратура смазываются только самим топливом без подачи смазочного материала. Свойство оценивается показателями вязкости и самосмазывающей способностью. 9. Охлаждающая способность определяет способность топлива поглощать и отводить тепло от нагретых поверхностей. Свойство имеет значение в тех случаях, когда топливо применяют для охлаждения масла (топливо-маслянные радиаторы) или наружной обшивки летательных аппаратов при больших скоростях полёта. Оценка свойства базируется на таких показателях качества, как теплоёмкость и теплопроводность. 10. Стабильность характеризует сохраняемость показателей качества при хранении и транспортировке. Это свойство оценивает физическую и химическую стабильность топлива и его склонность к биологическому поражению бактериями, грибками и плесенью. Уровень этого свойства позволяет установить гарантийный срок хранения топлива в различных климатических условиях. 11. Экологические свойства характеризуют воздействие топлива и продуктов его сгорания на человека и окружающую среду. Оценка этого свойства базируется на показателях токсичности топлива и продуктов его сгорания и пожароопасности. В зависимости от вида топлива и его назначения значимость того или иного эксплуатационного свойства может быть больше или меньше. Испаряемость Процессу сгорания топлива в двигателе предшествует его испарение и образование смеси паров топлива с кислородом в определённом соотношении. При полном сгорании углеводородов топлива получаются главным образом диоксид углерода и вода:   Н2 + 0,5О2 Н2 + 0,5О2  Н2О С + О2 Н2О С + О2  СО2 СО2Пользуясь этими уравнениями можно посчитать, что для полного сгорания 1 кг водорода требуется 8 кг кислорода, а для сгорания 1 кг углерода 8/3 кг кислорода. Зная элементный состав топлива можно найти необходимое количество кислорода для полного сгорания 1 кг топлива, с учётом кислорода, содержащегося в топливе. В результате известно, что для сгорания 1 кг углеводородного топлива необходимо около 15 кг воздуха. Смесь такого состава называют нормальной, теоретической или стехиометрической. Избыток или недостаток воздуха в смеси характеризуют коэффициентом избытка воздуха, который рассчитывается как отношение действительной массы воздуха в смеси к теоретически необходимой для полного сгорания топлива данного состава. Для нормальной смеси a = 1, для богатой смеси a меньше 1, для бедной a больше 1. В современных двигателях испарение топлива и образование паровоздушной смеси может начинаться до начала процесса сгорания при относительно низких температурах и заканчиваться уже в процессе сгорания испарившейся части топлива при высоких температурах. Давление насыщенных паров зависит от температуры и для углеводородов имеет вид показательной функции. Нефтяные топлива представляют собой смесь углеводородов с разным давлением насыщенных паров. Поэтому в процессе испарения состав паров всегда отличается от состава жидкости. Есть определённые законы, гласящие, что в паре содержится больше того компонента, добавление которого в раствор повышает общее давление паров. В итоге в паровой фазе над топливом концентрация низкокипящих углеводородов всегда больше, чем в жидкой фазе. Поэтому давление насыщенных паров смеси углеводородов зависит не только от температуры, но и от соотношения объёмов паровой и жидкой фаз. При большом соотношении этих фаз низкокипящих углеводородов может не хватить для заполнения всей паровой фазы, поэтому увеличение паровой фазы по сравнению с объёмом жидкой фазы ведёт к снижению давления насыщенных паров такой смеси углеводородов. В процессах смесеобразования испаряющееся топливо и газовая среда движутся относительно друг друга, при этом достаточно небольшого движения воздуха, чтобы количество испаряющейся в него жидкости резко возросло. При испарении в неподвижный воздух скорость испарения определяется скоростью диффузии паров в окружающее пространство. При высоких скоростях воздушного потока и турбулентном режиме его течения скорость диффузии уже не имеет решающего значения; в этих условиях скорость испарения зависит от скорости потоков и скорости движения вихрей. Испарение при этом идёт в условиях вынужденной конвекции. Скорость испарения жидкости прямо пропорциональна поверхности испарения. Чтобы ускорить процесс смесеобразования, жидкое топливо распыляют на мельчайшие капли. Поверхность испарения, а следовательно, и скорость испарения резко возрастают. Тонкость распыла зависит как от условий распыла (величина и форма отверстия распылителя, степень турбулизации топлива), так и от свойств топлива и в первую очередь от величины поверхностного натяжения. Поверхностное натяжение углеводородов зависит от их строения. Наименьшее поверхностное натяжение имеют алканы, наибольшее – ароматические углеводороды. С повышением температуры поверхностное натяжение углеводородов и их смесей уменьшается. На границе двух фаз поверхностное натяжение зависит от свойств обеих фаз. Для углеводородов поверхностное натяжение на границе с воздухом примерно в 2 раза меньше, чем на границе с водой. Испаряемость топлива оказывает значительное влияние на рабочий процесс и эксплуатационные характеристики двигателей. Фракционным составом нефтепродуктов называют содержание в них тех или иных фракций, выраженное в объемных или массовых процентах. Фракционный состав – один из важнейших показателей качества бензина. От фракционного состава бензина зависит пуск, длительность прогрева и приемистость двигателя, перебои в работе двигателя, вызываемые образованием паровых пробок и обледенением карбюратора, надежность работы двигателя в различных эксплуатационных условиях, расход бензина, его потери при транспортировании, хранении и перекачке и износ трущихся деталей двигателя. Бензины представляют собой сложную смесь углеводородов, обладающих различной испаряемостью, а следовательно, выкипающих не при одной постоянной температуре, а в широком диапазоне температур. Автомобильные бензины выкипают при температуре 35–205°С. Фракционный состав оценивается по температурным пределам его выкипания и по температуре выкипания его отдельных частей фракций. Оцениваются следующие температурные пределы фракций: температура начала кипения tн.к., температура перегонки 10, 50, 90, 96, 97,5, 98 % объема (t10%, t50%, t90%, t96%, t97,5%, t98%), температура конца кипения tк.к., остаток в колбе. Все эти показатели в той или иной мере характеризуют поведение бензина в карбюраторном двигателе. В стандарты на бензины включены наиболее важные показатели: tнк, t10%, t50%, t90%, tк.к., а также остаток в колбе и потери при разгонке. Согласно ГОСТ 2084–77 у товарных автомобильных бензинов летнего вида t50% должна быть не более 115°С, а зимнего вида – 100°С (для АИ-95 – 120 и 105°С соответственно). Температура перегонки 90% и конца кипения бензина характеризует полноту сгорания бензина и его расход. От t90% и tк.к. зависит разжижение картерного масла и нагароотложение в камере сгорания двигателя. При высоких значениях температур бензин не успевает полностью испариться во впускном трубопроводе двигателя и поступает в цилиндры двигателя в жидком виде. Это приводит к смыванию смазки с трущихся поверхностей и повышенному износу деталей. Кроме того, плохо испарившееся топливо медленно и недостаточно полно сгорает, что приводит к увеличению нагароотложения в камере сгорания двигателя. Для автомобильных бензинов летнего сорта t90% должна быть не выше 180°С, а зимнего вида – 160°С. Конец кипения бензинов летнего вида марки А-76 (АИ-80) должен быть не выше 195°С, а зимнего – 185°С. Для бензина марок АИ-91, АИ-93 и АИ-95 согласно ГОСТ 2084–77 конец кипения не выше 205°С для летнего и не выше 195°С для зимнего. Процесс испарения топлива в дизельных двигателях начинается после его впрыска в камеру сгорания и продолжается до его сгорания. Испарение происходит за короткое время – 20-40° поворота коленчатого вала или за 0,001-0,004 с. Фракционный состав оценивается температурами выкипания t50% и t90%. Температура t50% характеризует пусковые свойства дизельных топлив. Для летних дизельных топлив t50%=260-280°С, для зимних t50%=240-260°С, а температура t90%=330-360°С. От испаряемости дизельного топлива зависит обеспечение быстрой подготовки и эффективного сгорания горючей смеси. Для этого оно должно содержать лёгкие, средние и тяжёлые фракции нефти в оптимальных соотношениях. Чем выше быстроходность двигателя, тем меньше времени отводится для подготовки рабочей смеси, тем выше должна быть испаряемость и топливо должно содержать большее количество лёгких фракций. Топливо более тяжёлого фракционного состава требует для сгорания большего количества воздуха. Тяжёлые топлива с плохой испаряемостью снижают полноту сгорания, вызывают ухудшение топливной экономичности дизеля, повышение дымления, увеличение образования отложений в камере сгорания, повышенный износ цилиндропоршневой группы, разжижение моторного масла и образование низкотемпературных отложений. С другой стороны значительное облегчение фракционного состава при прочих равных условиях ухудшает пусковые свойства топлив, особенно при низких температурах, т.к. при увеличении количества паров на их прогрев затрачивается большое количество теплоты. Воспламеняемость и горючесть Процессы воспламеняемости и сгорания обусловливают полноту использования химической энергии топлива. Сгорание топлива – это комплекс физико-химических превращений смеси горючего и окислителя, главная роль в котором принадлежит реакции окисления. Сгорание развивается в условиях резко изменяющихся температур и концентраций взаимодействующих веществ. Температура при горении углеводородно-воздушной смеси изменяется в довольно широких пределах и достигает 20000 С. В процессе горения одновременно могут протекать разные стадии реакций предпламенного окисления и горения, детальное изучение которых затруднено. Например, испарение жидкого топлива, смешение его паров с воздухом, при этом необходимая для испарения теплота приводится из зоны горения. Законченной теории горения пока не создано. Химизм сгорания углеводородов и их смесей изучен недостаточно. Однако накоплен огромный экспериментальный материал, который наряду с имеющимися теориями позволяет во многих случаях управлять процессом горения, вести инженерные расчёты тепловых двигателей и разрабатывать мероприятия по повышению эффективности использования топлив. При изучении сгорания топлива разграничивают два процесса: процесс воспламенения (инициирования горения) и процесс распространения пламени. Для воспламенения горючей смеси необходимо подвести определённое количество энергии, достаточное для того, чтобы в некотором объёме смеси обеспечить такие начальные скорости химических реакций, при которых тепловыделение начинает превышать скорость отвода тепла от реагирующей смеси в стенки или в окружающую более холодную смесь. Воспламенение возможно самопроизвольное (самовоспламенение) или принудительное зажигание. В поршневых двигателях используют оба способа. Самовоспламенение осуществляется при таких условиях, когда в отдельных местах камеры сгорания в горючей смеси начинают развиваться прогрессивно самоускоряющиеся реакции окисления углеводородов, завершающиеся возникновением пламени. Необходимая для таких реакций энергия подводится за счёт сильного сжатия воздуха, в который впрыскивается топливо. Зажигание – это местное нагревание горючей смеси до высокой температуры. Искровой разряд в системе зажигания двигателя позволяет практически мгновенно нагреть газ в искровом канале до температуры выше 100000 С. При такой температуре воспламенение некоторого объёма смеси происходит практически мгновенно. Однако для поддержания горения (распространения фронта пламени) количество энергии должно быть достаточным. В отличии от воспламенения процесс распространения пламени идёт спонтанно, без внешнего воздействия на горючую смесь. Очередные слои или объёмы горючей смеси воспламеняются за счёт энергии, выделяющейся при сгорании предшествующих порций той же смеси. Процессы распространения пламени различают по способам передачи энергии от горящих слоёв в свежую смесь: диффузионно-цепное и тепловое распространение пламени. Скорость распространения пламени зависит от давления, температуры, коэффициента избытка воздуха. Поэтому все меры, направленные на повышение давления и температуры в камере сгорания, приводят к увеличению распространения фронта пламени, к увеличению скорости сгорания. Нормальная скорость 20...40 м/с. Максимальное значение скорости происходит при a =0,9. При обогащении или обеднении смеси скорость распространения фронта пламени уменьшается. Это происходит из-за нехватки кислорода при обогащении или за счёт расхода большого количества тепла на нагревание избытка воздуха при обеднении. Детонационное сгорание. При нормальном сгорании бензина скорость распространения пламени составляет 25...35 м/с. При определенных условиях сгорание может стать взрывным, детонационным, при котором пламя распространяется со скоростью 1500...2500 м/с. Образующиеся при этом детонационные волны многократно отражаются от стенок цилиндра, вызывая резкие звонкие металлические звуки, вибрацию двигателя, периодически возникающий черный дым и желтое пламя в выпускных газах. Мощность двигателя падает, его детали перегреваются. В результате перегрева увеличивается износ деталей, появляются трещины, выгорают поршни и клапаны. Детонационное сгорание бензина связано с образованием и распадом первичных продуктов окисления углеводородов – пероксидов, которые представляют собой очень непрочные, легко разлагающиеся вещества, обладающие большой избыточной энергией. Чем выше температура, тем выше скорость окисления углеводородов. На рисунке 11 показана схема детонационного сгорания бензина в двигателе.  а – зажигание смеси искрой свечи; б – формирование очага горения; в – движение фронта пламени при нормальном сгорании; г – образование очагов холоднопламенного окисления в несгоревшей смеси; д – образование детонационной волны; е – движение отраженных волн Рисунок 11 – Схема детонационного сгорания бензина в двигателе При такте сжатия свежая топливная смесь смешивается с остаточными газами. Поршень перемещается от нижней мертвой точки к верхней мертвой точке при закрытых впускном и выпускном клапанах, сжимая рабочую смесь. По мере уменьшения объема рабочей смеси ее давление и температура повышаются. В конце такта сжатия давление составляет 1,0...1,7 МПа, а температура – 330...340°С. Скорость окисления углеводородов также повышается, особенно после воспламенения рабочей смеси. По мере ее сгорания температура и давление в несгоревшей части рабочей смеси увеличиваются, что способствует образованию большого количества пероксидов. Однако если в состав бензина входят углеводороды, не образующие большого количества пероксидов, то их концентрация не достигает критических значений и сгорание заканчивается нормально. Если в последних порциях рабочей смеси образуется много пероксидов, то концентрация их достигает критического значения и происходят взрывной распад, цепочно-тепловой взрыв, самовоспламенение смеси. Сгорание рабочей смеси идет с большой скоростью и резким повышением давления, возникает ударная волна, перемещающаяся по камере со сверхзвуковой скоростью. Ударная волна стимулирует воспламенение соседних слоев рабочей смеси. При детонации значительно повышается отдача теплоты газов стенкам камеры сгорания. Двигатель перегревается, происходит разрушение поверхности камеры сгорания, днища поршня и антифрикционного слоя латунных подшипников. Прокладки между блоком цилиндров и головкой прогорают. Повышается износ поршневых колец и зеркала цилиндра, так как детонационные волны, многократно отражаясь от поверхности цилиндров, снимают с них слой смазочного материала (масла). Часть бензина и продуктов неполного сгорания перемешивается внутри камеры сгорания с продуктами полного сгорания и не сгорает. Поэтому снижается мощность двигателя, повышается расход бензина, увеличивается дымность и появляется пламя в выпускных газах. Последствия детонации изображены на рисунке 12.

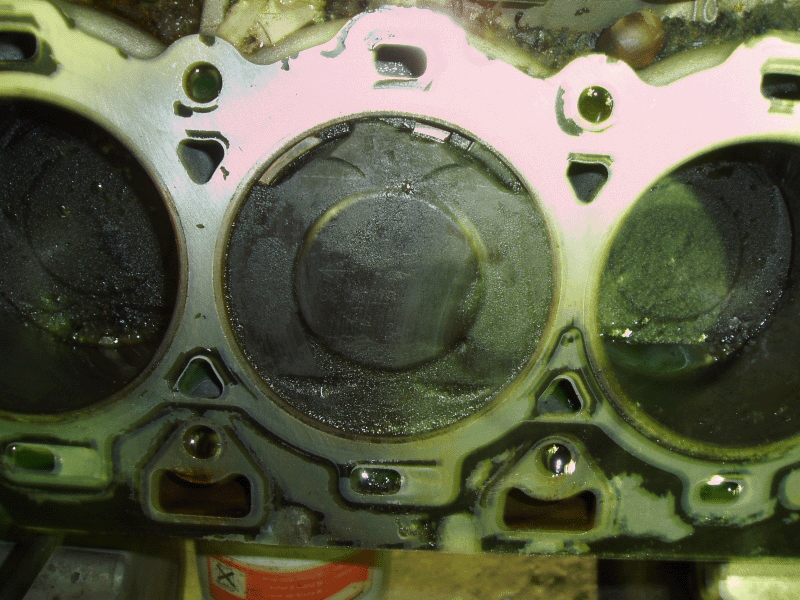

Рисунок 12 – Детали, поврежденные детонацией На возникновение и интенсивность детонации влияют как конструкционные, так и эксплуатационные факторы. К конструкционным факторам относятся степень сжатия рабочей смеси, диаметр цилиндров двигателя, форма камеры сгорания, материал головки и поршней, место расположения свечей и др. При увеличении степени сжатия возрастают давление и температура рабочей смеси. Следовательно, чем выше степень сжатия, тем значительнее детонация. В двигателе с большим диаметром цилиндров при других одинаковых условиях детонация усиливается вследствие ухудшения условий охлаждения камеры сгорания и повышения в связи с этим температуры рабочей смеси. Форма камеры сгорания должна быть компактной, без мест пена и поверхностей, значительно удаленных от свечей зажигания. В бензиновых двигателях широко применяют головки цилиндров с клиновидной камерой сгорания и двусторонним размещением клапанов. Изготовляя головки и поршни из алюминиевых сплавов, а не из чугуна, можно существенно улучшить отвод теплоты из камеры сгорания и снизить температуру рабочей смеси, а, следовательно, и детонацию. С целью предотвращения детонации свечи зажигания помещают вблизи нагретой зоны у выпускного клапана. При этом в первую очередь воспламеняется более нагретая часть рабочей смеси. В некоторых двигателях свечи располагают наклонно сбоку в углублении – наиболее нагретом месте стенки головки цилиндра. К эксплуатационным факторам относятся угол опережения зажигания, частота вращения коленчатого вала, температура и влажность окружающего воздуха, состав топливной смеси, количество отложений на поршневой группе, температура охлаждающей жидкости и т. д. С уменьшением угла опережения зажигания детонация в двигателе значительно снижается или полностью исчезает. Это происходит в связи с сокращением времени на развитие процесса детонации и снижением температуры и давления газов в цилиндре во время рабочего хода поршня. Высокая влажность воздуха также приводит к снижению детонации. В летний период при высоких температурах окружающего воздуха детонация проявляется в большей степени, чем зимой. Работа двигателя как на бедных, так и на богатых топливных смесях сопровождается снижением детонации. Нагар на днище поршня увеличивает степень сжатия и тем самым способствует детонации. Образование нагара в зоне поршневых колец затрудняет отвод теплоты, повышает температуру поршня и газов в камере сгорания и также способствует детонации. На процесс сгорания в двигателе существенно влияет и температура охлаждающей жидкости. С ее увеличением ухудшается отвод теплоты от стенок цилиндра, повышается температура рабочей смеси в камере сгорания и детонация. При несоблюдении правил технического обслуживания системы охлаждения в рубашке двигателя образуется накипь, имеющая низкую теплопроводность, в результате чего повышается температура цилиндропоршневой группы и рабочей смеси, что приводит к возникновению детонации. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||