23.02.04_ПМ.02_МДК.02.04_КП_2022-2023_4 курс. Методические рекомендации по организации выполнения и защите курсового проекта

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

|

3.8 Основная надпись чертежа Правила выполнения чертежей различных изделий (пружин, зубчатых колес, реек, червяков, звездочек цепных передач, подшипников и т.п.) ГОСТ- 2.401-68 .. ГОСТ- 2.421-70. Правила выполнения схем и условные графические обозначения (общие требования, схемы электрические, кинематические, машины электрические и их элементы, гидравлические насосы и двигатели, трубопроводы и их элементы) ГОСТ- 2.701-68 .....ГОСТ- 2.786-70.

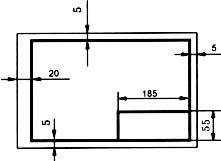

В правом нижнем углу формата помещается основная надпись (рис.2), все графы которой заполняются надписями шрифтом по ГОСТ 2.304-81: в графе 1 основной надписи указывают шифр (номер зачетной книжки, номер задания, номер группы); в графе 2 - наименование задания или название выполняемой детали; в графе 3 - материал детали. Основную надпись на листах формата А4 располагают вдоль короткой стороны листа, на остальных форматах можно располагать вдоль той и другой стороны. Основная надпись чертежа располагается в правом нижнем углу по ГОСТ 2.104—68, который устанавливает форму и размеры основной надписи. На рисунке 2 приводится пример выполнения основной надписи, используемой на чертежах. 4 ТЕМАТИКА КУРСОВЫХ ПРОЕКТОВ Курсовой проект «Восстановительный ремонт деталей строительно-дорожных машин» Тематика курсовых проектов: Технологический процесс восстановления деталей и сборочных единиц дорожной и строительной техники: 1. Проект технологического процесса восстановления вала-шестерни крана стрелового 2. Проект сварочно-наплавочного участка завода по капитальному ремонту машин тракторов 3. Проект технологического процесса на восстановление вала коробки переменных передач мотокатка 4. Проект технологического процесса на восстановление вала отбора мощности асфальтоукладчика 5. Проект технологического процесса на восстановление вала коробки переменных передач автогрейдера 6. Проект технологического процесса на восстановление штока в гидроцилиндре погрузчика 7. Проект технологического процесса на восстановление вала-шестерни автокрана 8. Проект технологического процесса на восстановление вала системы управления асфальтоукладчика 9. Проект технологического процесса на восстановление оси опорного катка экскаватора 10.Проект технологического процесса на восстановление вала бетоносмесителя 11. Проект технологического процесса на восстановление вала на ОГП автокрана 12. Проект технологического процесса на восстановление звена гусеницы трактора 13. Проект технологического процесса на восстановление вала автокрана 14. Проект отделения ремонта и сборки ДВС на заводе по капитальному ремонту машин. 15. Проект технологического процесса на восстановление вала первичного коробки передач автомобиля 16. Проект технологического процесса на изготовление вала - шестерни дорожной машины 17. Проект ремонта восстановлением вала экскаватора. 18. Проект технологического процесса на восстановление вала асфальтоукладчика 19. Проект отделения ремонта и сборки ДВС на ремонтно-механическом заводе. 20. Проект технологического ремонта восстановления звеньев гусеничного полотна 21. Проект восстановления при ремонте фланца КПП трактора. 22. Проект отделения ремонта силовых агрегатов на РМЗ. 23. Проект ремонтных работ на сварочно-наплавочном участке ремонтно-механического завода 24. Проект технологического процесса восстановления вала автогрейдера 25. Проект технологического процесса восстановления вала-шестерни бетоносмесителя    1 2 3 1 2 3

Рисунок 2. Пример выполнения основной надписи, используемой на чертежах. Условное обозначение чертежей курсовых проектов  КП 23.02.04 7 3 00 02 КП 23.02.04 7 3 00 02         ■■ ■■ Номер детали по спецификации Номер детали по спецификации Номер сборочной единицы Номер сборочной единицы 1. План проектируемого участка 2. Технологическая карта 3. Сборочный чертеж изделия 4. Схемы, графики 5. Прочие чертежи  4. Проект по технической эксплуатации оборудования производственного предприятия (АБЗ, ЦБЗ, КДЗ) 5. Проект по технической эксплуатации машин при механизации работ на дорожном строительстве 6. Проект по ПМ 02 в части МДК 02.04 Ремонт подъёмно-транспортных, строительных, дорожных машин и оборудования 7. Прочие проекты Код специальности Курсовой проект    5 ОПИСАНИЕ ПОСЛЕДОВАТЕЛЬНОСТИ ВЫПОЛНЕНИЯ КУРСОВОГО ПРОЕКТА Разработка технологического процесса ремонта или изготовления деталей машин включает: краткое описание назначения, устройства и работы детали, расчет размеров заготовки детали, заданной для изготовления, разработку рационального технологического процесса ремонта изготовления детали, разработку карт эскизов, выбор необходимого оборудования и технологической оснастки, режимов резания и технологических норм времени, разработку и маршрутных и маршрутно-операционных карт; расчет затрат на восстановление (изготовление) детали. Исходными данными для разработки технологического процесса на изготовление или ремонт детали являются рабочий чертеж изготовляемой или ремонтируемой детали с перечнем дефектов, подлежащих устранению. Разработка должна выполняться в соответствии с требованиями Г0С1 14.301.73 "Общие правила разработки технологических процессов и выбора средств технологического оснащения". 5. 1 Краткое описание назначения, устройства и работы детали. Необходимо ознакомиться с конструкцией механизма, где установлена данная деталь, изучить и кратко описать ее назначение условия работы в механизме и характерные дефекты. 5.2 Выбор заготовки и определение ее размеров В ремонтном производстве применяется следующие виды заготовок: а) отливки (чугунные и из цветных металлов); б) поковка из стали; в) сортовой материал из стали и цветных металлов (прокат). Заготовку выбирают в зависимости от материала и формы готовой детали; условий её работы, точности выполнения заготовки и вида производства (величина программного задания). Размеры всех видов заготовок по сравнению с размерами детали должны иметь припуск, т. е. слой металла, удаляемый с поверхности при механической обработке заготовки. Припуск, размер которого обеспечивает механическую обработку данной заготовки, называется нормальным припуском. При выполнении курсового проекта в качестве заготовки используется ремонтный вал, который подлежит восстановлению, то необходимость в выборе заготовки отсутствует. Однако для определения толщины наплавляемого слоя требуется определить нормальный припуск для последующей механической обработки восстанавливаемых поверхностей вала. 5.3 Расчет нормального припуска на изготовление детали или ремонт 4.3.1 Определяется отношение длины к диаметру восстанавливаемой поверхности Δ = L/D (1) где L – общая длина восстанавливаемого вала, берем /см. р. ч. вала/: L – 270мм, D – диаметр восстанавливаемой поверхности вала, принимается по рабочему чертежу вала. 4.3.2 Определяется нормальный припуск на изготовления детали или ремонт детали по формуле: Z = Z1+ Z2+Z3+δ (2) где Z1 – размер припуска на черновую обработку вала, берем /см табл. 4/. Таблица 4. Припуск на черновое обтачивание валов из проката

Таблица 5. Припуск на чистовое обтачивание валов после чернового обтачивания

Таблица 6. Припуск на чистовое обтачивание валов после чернового обтачивания

Z2 - размер припуска на чистовую обработку, берем /см. табл.5/ Z3 – размер припуска на шлифование валика, берем /см. табл.6 / δ – допуск на восстанавливаемую поверхность, δ = (0,3 – 0,4)* (Z1+ Z2+Z3) 4.3.1 Определяют диаметр вала поле наплавки и сварки DНАП. = dН + Z (3) где DНАП – диаметр после наплавки, в мм dНОМ – номинальный диаметр вала, берется по рабочему чертежу, в мм Определяем диаметр вала после черновой обработки Д'нчер = Дн + (Z2+Z3) + (0,3 – 0,4)*(Z2+Z3) (4) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||