Пневмопривод. Ручкин, Скрипка. Методические указания к выполнению курсового проектирования для студентов

Скачать 6.99 Mb. Скачать 6.99 Mb.

|

|

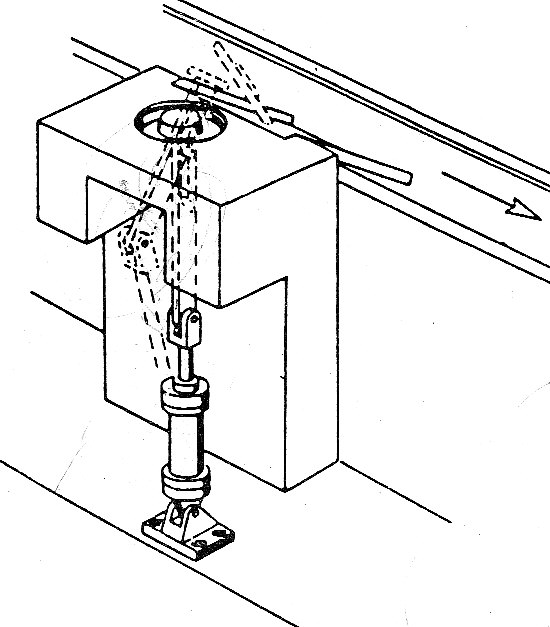

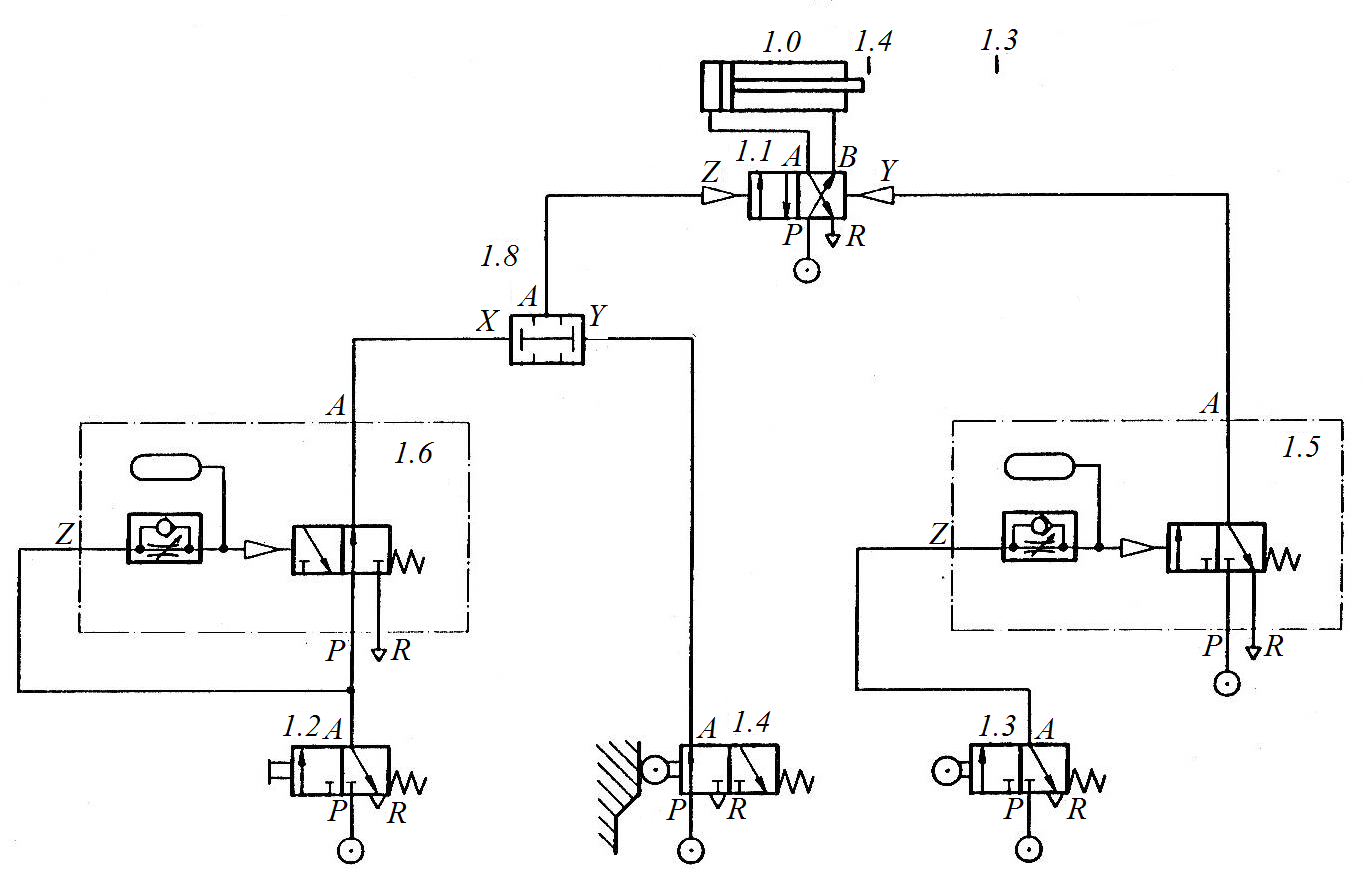

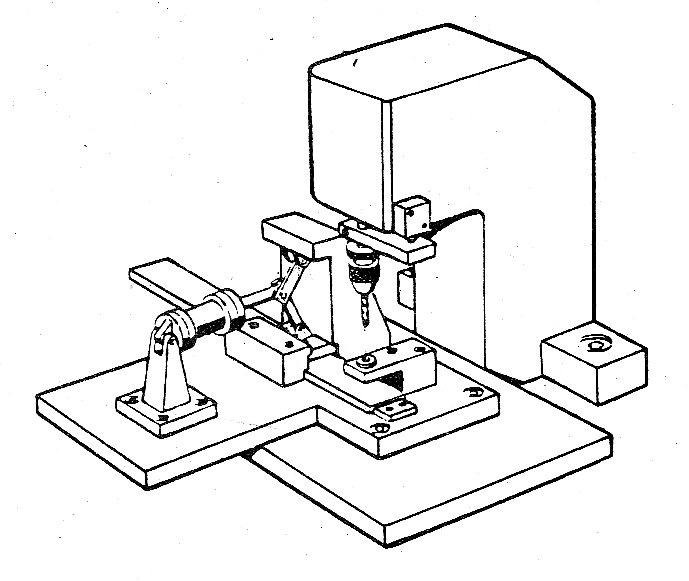

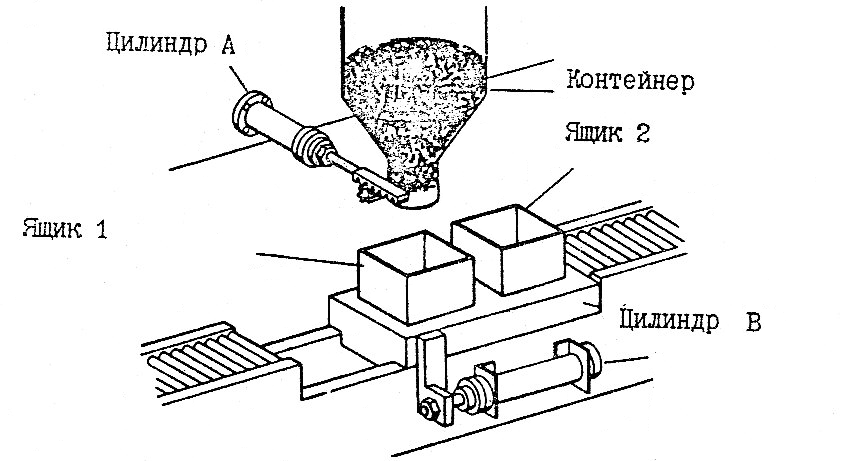

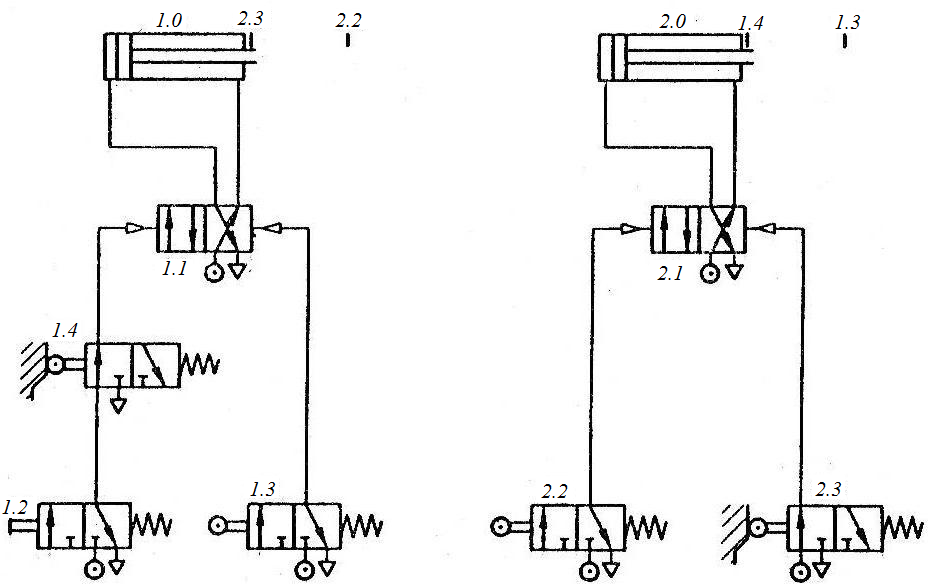

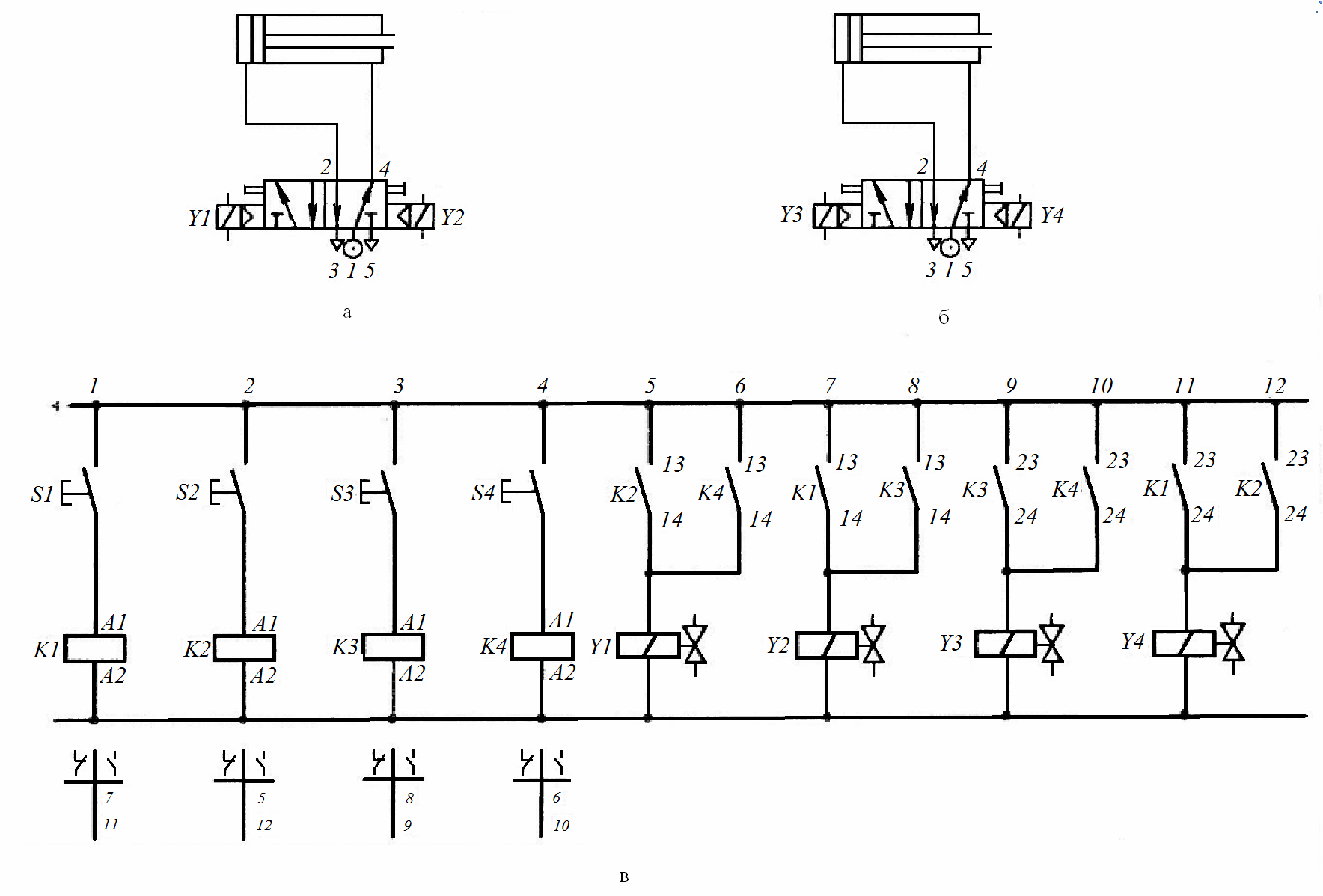

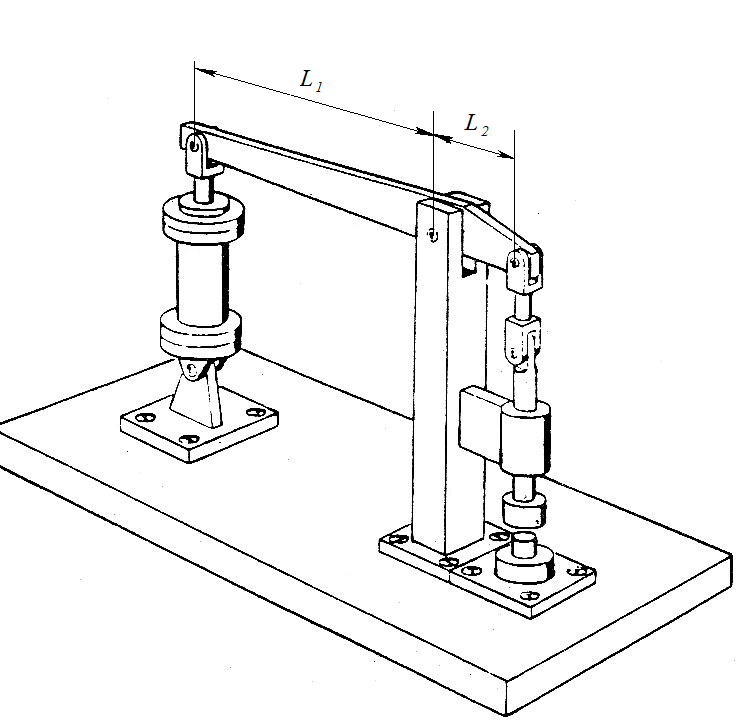

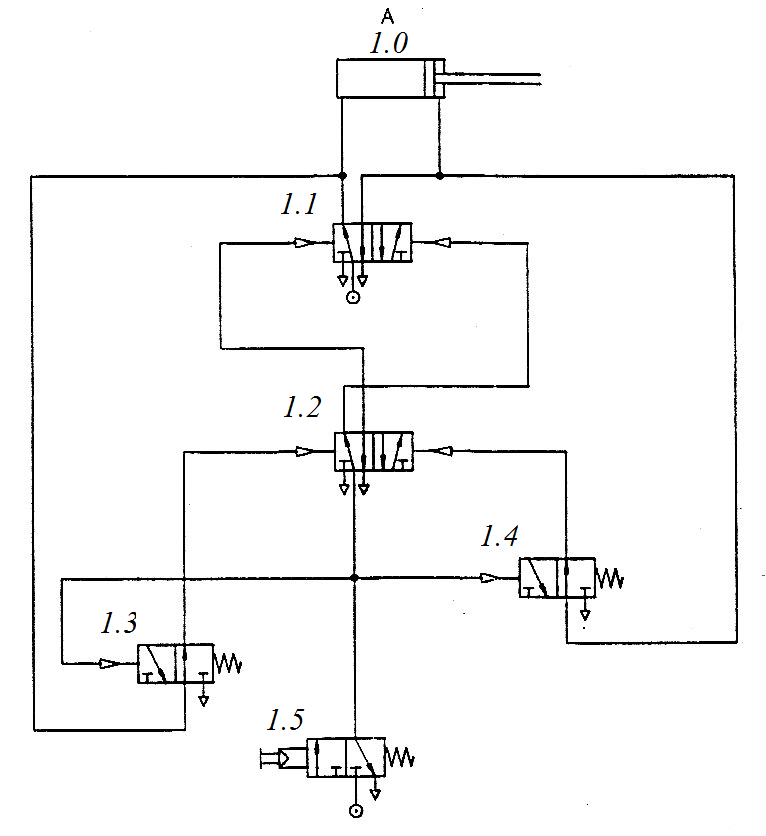

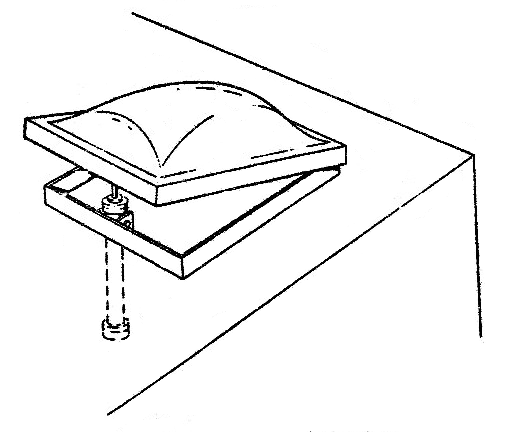

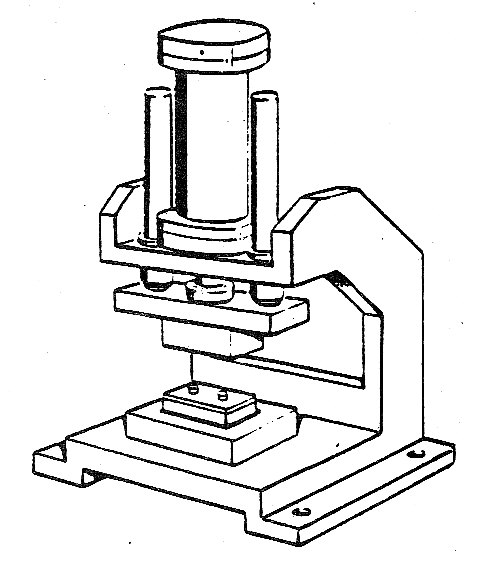

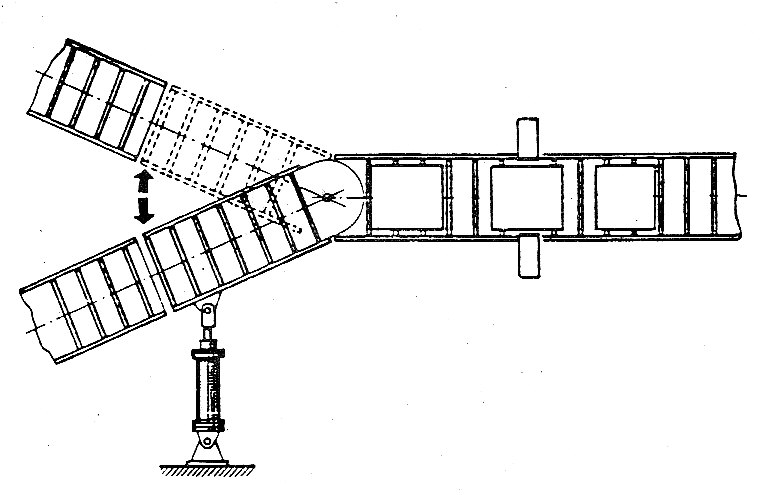

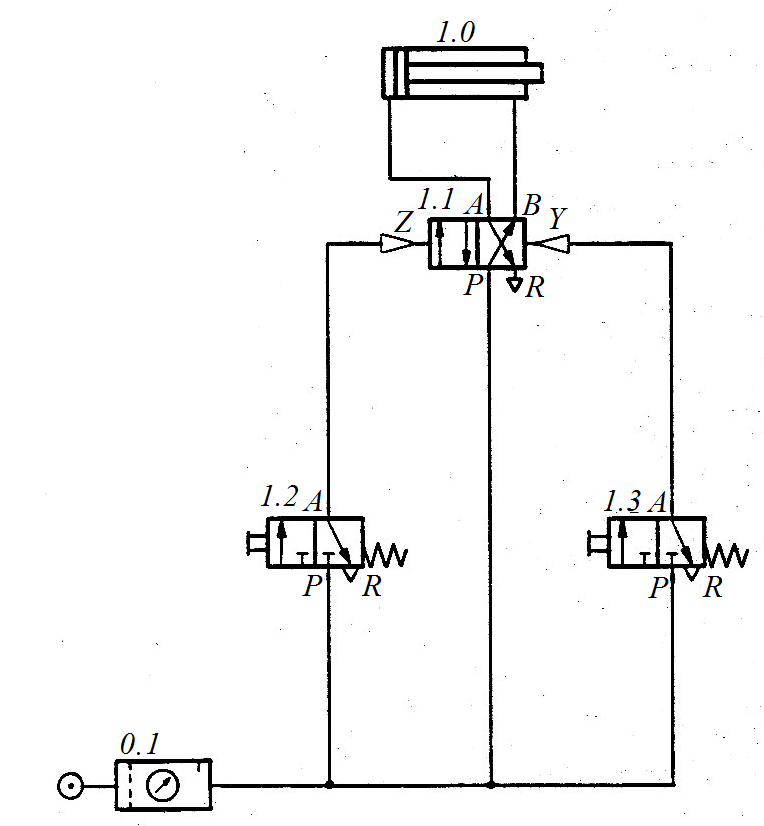

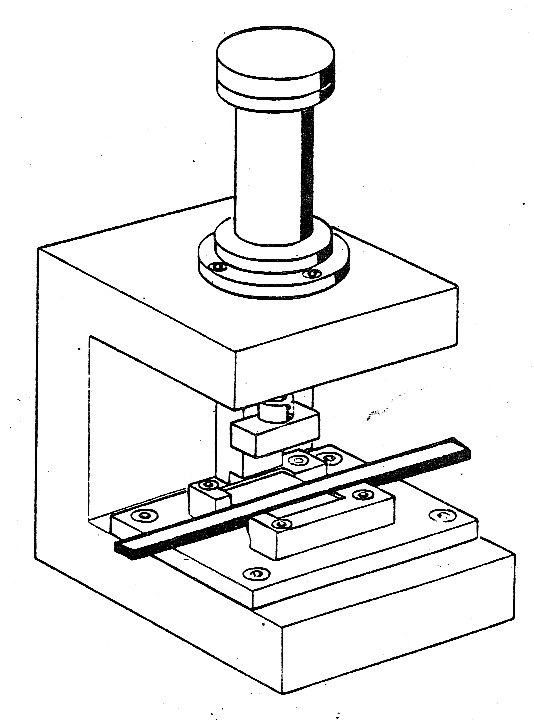

9. ОФОРМЛЕНИЕ ГРАФИЧЕСКОЙ ЧАСТИ ПРОЕКТА Как было сказано в п. 1, объем графической части курсового проекта составляет 3–4 листа формата А1. Рассмотрим образцы оформлений чертежей на примере пневмопривода манипулятора двустороннего действия с двусторонним штоком. 9.1. Сборочный чертеж цилиндра Сборочным называется чертеж, изображающий соединение ряда взаимодействующих деталей и узлов, составляющих изделие (машину, механизм), и представляющий исчерпывающее данные о его конструкции. Сборочный чертеж должен содержать: а) изображение сборочной единицы, дающее полное представление об изделии; б) указания на сборку изделия; в) указания о характере и способе соединения деталей; д) номера позиций составных частей; е) основные характеристики изделия; ж) габаритные и справочные размеры Правила оформления сборочных чертежей установлены ГОСТ 2.109–73. Надо помнить, что одна и та же деталь на всех изображениях штрихуется в одном направлении. Смежные (соприкасающиеся) детали штрихуются в разные стороны. Основные виды располагают в проекционной связи, а остальные на свободном месте. Также нужно иметь в виду, что на сборочном чертеже применяют условности и упрощения, которые оформляют согласно ГОСТ 2.109–73. Если деталь (например, масленка, кожух, щит или маховик) на чертеже закрывает собой другие детали, то их условно не показывают, поясняя надписью «Масленка не показана». Проекцию снятой детали вычерчивают на свободном поле чертежа. Сплошные детали (болты, шпильки, заклепки, шарики, валы, рукоятки, шпинделя и т. п.), попавшие в продольный разрез, показывают нерассеченными. Та же условность существует для гаек и шайб. Болты, гайки, шайбы, винты и многие другие детали, для которых ГОСТом установлены упрощенные изображения, на сборочных чертежах должны быть изображены упрощенными. При выполнении сборочного чертежа следует применять масштаб увеличения для мелких изделий, а для крупных – масштаб увеличения в соответствии с ГОСТ 2.302–68. Количество видов зависит от сложности механизма, но должно быть минимальным, с использованием местных видов, разрезов и сечений. Порядок выполнения сборочных чертежей примерно такой же, как и деталей. Большое внимание должно быть уделено размещению видов. Первой вычерчивают основную деталь (корпус), а затем изображают соединяемые с корпусом детали. Проставляют габаритные и присоединительные размеры (например для зубчатых колес, указывают модуль, количество и направление зубьев). Номера позиций проставляют на полках линий-выносок, компонуя их в колонку или строчку по прямым линиям, придерживаясь в обходе по часовой стрелке. Шрифт номеров позиций на один или два размера больше шрифта размерных чисел [6]. Образец оформления сборочного чертежа цилиндра приведен в прил. 9. К сборочным чертежам оформляют спецификацию (ГОСТ 2.108–68). Она представляет собой самостоятельный конструкторский документ и выполняется на отдельных листах бумаги формата А4 (допускается иногда выполнять на поле чертежа). Текст спецификации может быть написан от руки, напечатан на машинке или ПЭВМ. В спецификацию вносят номера позиций, обозначения, наименования и количество составных частей, входящих в специфицируемое изделие. Основная надпись спецификации выполняется по ГОСТ 2.104–68. Спецификация в общем случае состоит из следующих разделов: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты. Наличие разделов определяется составом изделия. Название каждого раздела указывают в виде заголовка в графе «Наименование» и подчеркивают. После каждого раздела спецификации необходимо оставлять несколько свободных строк для дополнительных записей и по одной строке после каждого заголовка [6]. Образец оформления спецификации к сборочному чертежу цилиндра приведен в прил. 10. 9.2. Чертеж пневматической принципиальной схемы При оформлении чертежа принципиальной схемы изображают все пневматические элементы или устройства, необходимые для осуществления и контроля в изделии заданных пневматических процессов. Элементы и устройства выполняют в виде условных графических обозначений на схемах, как правило, в исходном положении. Каждый элемент или устройство, входящее в изделие и изображенные на схеме, должны иметь буквенно-цифровое позиционное обозначение, состоящее из буквенного обозначения и порядкового номера, проставленного после буквенного обозначения. Буквенное обозначение должно представлять собой сокращенное наименование элемента, составленное из его начальных или характерных букв. При отсутствии обозначений в перечне или в отраслевых документах на поле схемы должны быть приведены соответствующие пояснения. Термины и определения основных элементов, указанных в приложении, приведены в ГОСТ 17398–72, ГОСТ 19587–74 и ГОСТ 17752–81. Порядковые номера элементам (устройствам) следует присваивать, начиная с единиц, в пределах группы элементов (устройств), которым на схеме присвоено одинаковое буквенное позиционное обозначение, например, P1, P2, Р3 и т. д., K1, K2, К3 и т. д. Буквы и цифры в позиционных обозначениях на схеме следует выполнять одним размером шрифта. Порядковые номера должны быть присвоены в соответствии с последовательностью расположения элементов или устройств на схеме сверху вниз в направлении слева направо [7]. Образец оформления чертежа пневматической принципиальной схемы приведен в прил. 8. 9.3. Рабочий чертеж детали Рабочий чертеж должен удовлетворять общим требованиям, установленным стандартами ЕСКД. Независимо от конструктивного и технологического вида детали ее чертеж должен быть оформлен соблюдением требований стандартов, определяющих форматы (ГОСТ 2.301–68), масштабы (ГОСТ 2.302–68), линии (ГОСТ 2.303–68), шрифты (ГОСТ 2.304–81), обозначения графических материалов и правила их нанесения на чертежах (ГОСТ 2.306–68). Материал, из которого изготовлена деталь, на чертеже должен быть графически обозначен на всех разрезах и сечениях детали. Наименование материала, его марка, сорт, ГОСТ и другие сведения должны быть указаны в основной надписи. Требования, предъявляемые к материалу и его качеству, должны быть указаны в технических требованиях. Рабочие чертежи деталей должны быть выполнены с учетом следующих требований: – деталь на рабочем чертеже вычерчивается в том же положении, какое она занимает при ее изготовлении. Корпусные детали и крышки с небольшим количеством поверхностей, подвергающихся механической обработке, допускается располагать в положении, соответствующем положению детали в сборочной единице; – главный вид детали выбирается с учетом следующих условий: по возможности большее количество осей отверстий и других элементов ориентируют параллельно фронтальной плоскости проекций, на которой изображается главный вид; привалочная плоскость детали (плоскость, по которой деталь соединяется с другой деталью) должна быть расположена горизонтально или параллельно профильной плоскости проекций, если изображается вид слева; – разрезы, сечения, выносные элементы определяются только формой детали, а не теми изображениями, которые даны на чертеже общего вида; – выносные элементы при изображении не поворачиваются, а имеют такое же положение, какое занимает изображаемый элемент на детали. Масштаб выносного элемента следует выбирать таким, чтобы можно было свободно показать его форму и нанести все размеры (М 4:1; М 5:1); – размеры формы элементов деталей указываются по возможности на одном изображении, на котором данный элемент имеет более полное изображение. Размеры диаметров отверстий проставляются на разрезах этих отверстий. Размеры некруглых отверстий и пазов проставляются на тех изображениях, на которых показана форма отверстий; – размеры положения элементов деталей проставляются от технологических и конструкторских баз; – должны быть записаны технические требования. Размещаются эти требования над основной надписью. Ширина колонки должна быть не более 185 мм [8]. Образцы оформления рабочих чертежей различных деталей приведены в прил. 11. 9.2. Чертеж общего вида Чертеж общего вида включает в себя изображение, виды, разрезы, сечения изделия, надписи и текстовую часть, необходимые для понимания конструктивного устройства изделия, взаимодействия его составных частей и принципа работы изделия; наименование и обозначение составных частей изделия, для которых объясняется принцип работы, приводятся технические характеристики, материалы, количество для тех составных частей изделия, с помощью которых описывается принцип действия изделия, поясняются изображения общего вида и состав изделия; необходимые размеры; схема изделия и технические характеристики. Чертеж общего вида выполняется с соблюдением требований ГОСТ 2.109–73. Составные части изображаются упрощенно. Их можно воспроизвести на одном листе с общим видом или на отдельных последующих листах. Наименование и обозначение составных частей изделия могут быть указаны одним из следующих способов: на полках линий-выносок, проведенных от деталей на чертеже общего вида; в таблице, размещенной на чертеже общего вида; в таблице, выполненной на отдельных листах формата А4, в качестве следующих листов чертежа общего вида. При наличии таблицы порядковый номер составных частей изделия указывается на полках линий-выносок в соответствии с этой таблицей. Таблицу размещают над основной надписью чертежа. Все таблицы заполняются сверху вниз. Текстовую часть в виде технических требований и технической характеристики размещают обязательно на первом листе в виде колонки шириной не более 185 мм. Между текстовой частью и таблицей составных частей (или основной надписью) нельзя размещать изображения или другие таблицы. На чертеже общего вида проставляют габаритные, присоединительные, установочные и необходимые конструктивные размеры [9]. 10. ИНДИВИДУАЛЬНЫЕ ЗАДАНИЯ Исходные данные для всех заданий приведены в табл. 10.1 З  Рис. 10.1. Устройство перемещения деталей адание 10.1. Выполнить проектировочный расчет пневмопривода устройства перемещения деталей (рис. 10.1). Детали перемещаются с платформы на транспортный конвейер посредством цилиндра двустороннего действия с односторонним штоком. Команда на выдвижение штока подается от пневмокнопки (рис. 10.2). Возврат штока происходит автоматически после достижения им конечного положения. Дополнительные условия: выдвижение штока возможно только в том случае, если он находится в исходном положении (шток может не втянуться до конца из-за попадания детали в выталкивающий механизм).  Рис. 10.2. Фрагменты принципиальных схем устройства перемещения деталей Задание 10.2. Выполнить проектировочный расчет пневмопривода пресса для склеивания деталей (рис. 10.3). Склеиваемые детали сжимаются посредством цилиндра двустороннего действия с односторонним штоком. Команда на выдвижение штока происходит по сигналу от пневмокнопки (рис. 10.4). При достижении штоком крайнего положения склеиваемые детали сжимаются и выдерживаются в таком состоянии 20 с, после чего шток автоматически возвращается в исходное положение. Дополнительные условия: разжим деталей должен производиться и в случае включения (ВКЛ) стартовой кнопки (после подачи команды на зажим деталей пневмокнопка остается в положении ВКЛ). Новый стартовый сигнал может быть подан только после возвращения штока в исходное положение и отжатия стартовой кнопки.  Рис. 10.3. Пресс для склеивания деталей  Рис. 10.4. Фрагмент принципиальной схемы пресса для склеивания деталей Задание 10.3. Выполнить проектировочный расчет пневмопривода коленчато-рычажного зажима (рис. 10.5). Зажим заготовки осуществляется посредством цилиндра двустороннего действия с односторонним штоком при нажатии одной из двух кнопок. Третья кнопка управляет разжимом (рис. 10.6). Дополнительные условия: зажим возможен только при наличии заготовки. Разжим должен быть заблокирован при сверлении детали.  Рис. 10.5. Коленчато-рычажный зажим сверлильного станка  Рис. 10.6. Фрагмент принципиальной схемы коленчато-рычажного зажима Задание 10.4. Выполнить проектировочный расчет пневмопривода заполняющего устройства (рис. 10.7). В контейнере находятся гранулы, которые следует распределить между двумя сборочными рабочими местами. После нажатия кнопки «Старт», шток цилиндра А открывает заслонку. Гранулы заполняют конвейерный ящик 1. Затем заслонка закрывается и шток цилиндра В передвигает под контейнер конвейерный ящик 2. Заслонка открывается и конвейерный ящик 2 заполняется гранулами, после чего шток цилиндра А закрывает заслонку. Тем временем ящик 1 перемещается по конвейерной ленте к первому рабочему месту, а на передвижном столе оказывается пустой ящик. После закрытия контейнера шток цилиндра В возвращается в исходное положение, а ящик 2 по конвейерной ленте перемещается ко второму рабочему месту (рис. 10.8). Дополнительные условия: новый цикл может быть начат нажатием кнопки «Старт». Задание 10.5. Выполнить проектировочный расчет пневмопривода подъемника коробок (рис. 10.9). Коробки необходимо переместить с нижнего рольганга на верхний. Шток цилиндра А перемещает коробку вверх, после чего шток цилиндра В сталкивает ее на рольганг. Затем шток цилиндра А возвращается в исходное положение, и только после этого возвращается в исходное положение шток цилиндра В (рис. 10.10).  Цилиндр А Ящик 1 Цилиндр В Ящик 2 Контейнер Рис. 10.7. Заполняющее устройство  Рис. 10.8. Фрагмент принципиальной схемы заполняющего устройства  Цилиндр В Цилиндр А Рис. 10.9. Подъемник коробок  Цилиндр А Цилиндр В Рис. 10.10. Фрагмент принципиальной схемы подъемника коробок Задание 10.6. Выполнить проектировочный расчет пневмопривода штампа (рис. 10.11). Пластмассовые заготовки вручную кладутся на подставку. Пневмоцилиндр А перемещает подставку под штамповочный цилиндр В. Этот цилиндр штампует надпись на заготовке, после чего его шток возвращается в исходное положение. Только после этого возвращается в исходное положение шток цилиндра А (рис.10.12).  В А Рис. 10.11. Штамп  Рис. 10.12. Фрагмент принципиальной схемы штампа Задание 10.7. Выполнить проектировочный расчет пневмопривода устройства распределения ящиков (рис. 10.13). Ящики, движущиеся по конвейеру, следует распределять по четырем конвейерным веткам. Стрелка передвигается посредством двух последовательно установленных пневмоцилиндров с различными рабочими ходами. Управление перемещением осуществляется четырьмя кнопками, каждой из которых соответствует определенная ветка (рис. 10.14).  Цилиндр В 3 4 2 1 Цилиндр А Рис. 10.13. Устройство распределения ящиков  а б в Рис. 10.14. Фрагменты принципиальных пневматической и электрических схем устройства распределения ящиков: а – цилиндра А, б – цилиндра В, в – электрическая схема управления цилиндрами А и В Задание 10.8. Выполнить проектировочный расчет пневмопривода управления литейным ковшом (рис. 10.15). Управление литейным ковшом осуществляется цилиндром двустороннего действия. При нажатии на пневмокнопку шток цилиндра выдвигается, а при ее отпускании, возвращается в исходное положение (рис. 10.16).  L2 L1 α Рис. 10.15. Устройство управления литейным ковшом  Z R R Р В А А Р Рис. 10.16. Фрагмент принципиальной схемы устройства управления литейным ковшом Задание 10.9. Выполнить проектировочный расчет пневмопривода управления прессом (рис. 10.17). Управление прессом осуществляется с помощью цилиндра двустороннего действия. После нажатия пневмокнопки шток цилиндра выдвигается. Обратный ход происходит автоматически после достижения штоком конечного положения (рис. 10.18).  L2 L1 Рис. 10.17. Пресс  Рис. 10.18. Фрагмент принципиальной схемы управления прессом Задание 10.10. Выполнить проектировочный расчет пневмопривода гибочного устройства (рис. 10.19). В гибочном устройстве деталям придается заданная форма с помощью цилиндра одностороннего действия. Выдвижение штока цилиндра происходит при нажатии на пневмокнопку. Втягивание штока осуществляется при ее отпускании (рис. 10.20).  Рис. 10.19. Гибочное устройство  Рис. 10.20. Фрагмент принципиальной схемы гибочного устройства Задание 10.11. Выполнить проектировочный расчет пневмопривода управления дверью печи (рис. 10.21). Установленная на роликах дверь печи обжига перемещается посредством пневмоцилиндра А. После нажатия кнопки с пневматическим усилием 1,5 шток цилиндра двойного действия А втягивается и открывает дверь печи. При повторном нажатии кнопки шток выдвигается и закрывает дверь. Управление осуществляется без датчиков положения (рис. 10.22).  1,5 А 1,0 Рис. 10.21. Печь обжига  Рис. 10.22. Фрагмент принципиальной схемы печи Задание 10.12. Выполнить проектировочный расчет пневмопривода устройства перемещения пакетов из вертикального магазина (рис. 10.23). Пакеты перемещаются из вертикального магазина с помощью пневмоцилиндра двустороннего действия с односторонним штоком. Шток цилиндра выдвигается при нажатии на одну из двух пусковых кнопок. Обратный ход происходит автоматически после достижения штоком конечного положения (рис. 10.24).  Рис. 10.23. Устройство перемещения пакетов из вертикального магазина  Рис. 10.24. Фрагмент принципиальной схемы устройства перемещения пакетов Задание 10.13. Выполнить проектировочный расчет пневмопривода открытия окна (рис. 10.25). Открывается окно нажатием любой из двух кнопок, расположенных в разных местах. Закрывается оно одной кнопкой. Система управления должна обеспечивать возможность фиксации окна в любом положении как при открытии, так и при закрытии. При открытом окне срабатывает оптический индикатор (рис. 10.26).  Рис. 10.25. Устройство открытия окна  Рис.10.26. Фрагмент принципиальной схемы устройства открытия окна Задание 10.14. Выполнить проектировочный расчет пневмопривода вертикального пресса (рис. 10.27). З  Рис. 10.27. Вертикальный пресс апрессовка стальных штифтов в деталь производится цилиндром двустороннего действия. Для обеспечения требований безопасности при управлении прессом необходимо, чтобы обе руки были в действии (для получения сигнала на включение пресса нужно нажать на обе кнопки одновременно), причем, чтобы исключить возможность блокировки одной из двух кнопок, временной интервал между их нажатиями не должен превышать 0,5 с. Шток цилиндра должен немедленно отводиться при отжатии одной или обеих кнопок (рис. 10.28).  Рис. 10.28. Фрагмент принципиальной схемы вертикального пресса Задание 10.15. Выполнить проектировочный расчет пневмопривода управления поворотной секции конвейера (рис. 10.29). Поворотная секция конвейера перемещается штоком цилиндра двустороннего действия. Управление прямым и обратным ходом осуществляется отдельными кнопками. Шток цилиндра остается в положении, определяемом последним сигналом, до тех пор, пока не будет подан противоположный сигнал (рис. 10.30).  Рис. 10.29. Поворотная секция конвейера  Рис. 10.30. Фрагмент принципиальной схемы поворотной секции конвейера Задание 10.16. Выполнить проектировочный расчет пневмопривода перфоратора (рис. 10.31). Перфорация ленты осуществляется с помощью цилиндра двустороннего действия. Выдвижение штока цилиндра происходит после кратковременного нажатия на пневмокнопку. Обратный ход осуществляется автоматически при достижении штоком конечного положения (рис. 10.32). Дополнительные условия: скорость прямого хода должна быть максимально возможной, а скорость обратного хода – низкой и регулируемой.  Рис. 10.31. Перфоратор   Рис. 10.32. Фрагмент принципиальной схемы перфоратора Задание 10.17. Выполнить проектировочный расчет пневмопривода устройства тиснения логарифмических линеек (рис. 10.33). Для тиснения логарифмических линеек используется цилиндр двустороннего действия. Шток цилиндра выдвигается при нажатии на пневмокнопку (рис. 10.34). Обратный ход производиться автоматически после того, как шток достигает крайнего выдвинутого положения и разовьет усилие, достаточное для тиснения линейки (усилие зависит от давления).  Рис. 10.33. Устройство тиснения логарифмических линеек   Рис. 10.34. Фрагмент принципиальной схемы устройства тиснения логарифмических линеек Таблица 10.1 Исходные данные

Окончание табл. 10.1

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

БИБЛИОГРАФИЧЕСКИЕ ССЫЛКИ

ПРИЛОЖЕНИЯ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||