методичка. Методичка 4МДК01.02-2017г. Методические указания по выполнению курсового проекта мдк01. 02 Техническое обслуживание и ремонт автотранспорта для специальности

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

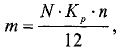

2.2.Расчет партий деталейВ условиях серийного производства размер партии деталей принимают равным размеру месячной потребности в ремонтируемых деталях и может бытьопределен по формуле: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Маршрутная карта | Группа | ||||||

| Наименование | код | материал | |||||

| | | | |||||

| N | Наименование операции | Оборудование | Приспособление | Примечание | |||

| | 2 | 3 | 4 | 5 | |||

| | | | | | |||

| | | | | | |||

| | | | | | |||

| | | | | | |||

| | | | | | |||

2.4 Расчет припусков на механическую обработку

Определяем минимальный припуск для данной детали, то есть для тел вращения:

2·

=2·

=2· , (2.5)

, (2.5)где

- величина шероховатости обрабатываемой поверхности детали, полученная на предшествующем переходе операции, мкм;

- величина шероховатости обрабатываемой поверхности детали, полученная на предшествующем переходе операции, мкм; - величина дефектного слоя поверхности детали, полученная на предшествующем переходе, мкм;

- величина дефектного слоя поверхности детали, полученная на предшествующем переходе, мкм; - величина погрешности пространственных отклонений на предшествующем переходе, мкм.

- величина погрешности пространственных отклонений на предшествующем переходе, мкм.Погрешность промежуточных пространственных отклонений равна:

=

= , мм, (2.6)

, мм, (2.6)где

- коэффициент уточнения формы [12],

- коэффициент уточнения формы [12], - величина погрешности пространственных отклонений ремонтируемой поверхности, мм.

- величина погрешности пространственных отклонений ремонтируемой поверхности, мм. =

= , мм, (2.7)

, мм, (2.7)где

=1 мм- погрешность смятия заготовки [12];

=1 мм- погрешность смятия заготовки [12]; - погрешность коробления заготовки, которая в общем, виде может быть определена по формуле (8);

- погрешность коробления заготовки, которая в общем, виде может быть определена по формуле (8); - погрешность смещения оси заготовки от геометрической оси, значение которой можно определить по формуле (9);

- погрешность смещения оси заготовки от геометрической оси, значение которой можно определить по формуле (9); =

= , мм, (2.8)

, мм, (2.8)где

- удельная кривизна заготовки в мкм на один миллиметр длины и диаметра;

- удельная кривизна заготовки в мкм на один миллиметр длины и диаметра;l – длина обрабатываемой поверхности, мм.

=

= , мм, (2.9)

, мм, (2.9)где

- допуск на поверхности, используемые в качестве базовых.

- допуск на поверхности, используемые в качестве базовых.Графа таблицы 5.1 «Расчётный размер dр» заполняется начиная с конечного размера путём последовательного прибавления расчётного минимального припуска каждого технологического перехода.

Записав в соответствующей графе расчётной таблицы значения допусков на каждый технологический переход в графе «Наименьший предельный размер» определим их значение для каждого технологического перехода, округляя расчётные размеры увеличением их значений. Наибольшие предельные размеры вычисляем прибавлением допуска к округлённому наименьшему предельному размеру.

Предельные значения припусков

определяем как разность наибольших предельных размеров и

определяем как разность наибольших предельных размеров и  – как разность наименьших предельных размеров предшествующего и выполняемого переходов.

– как разность наименьших предельных размеров предшествующего и выполняемого переходов.При ремонте детали необходимо определить толщину слоя покрытия, которая равна сумме межоперационных припусков с учетом величины износа и механической обработки, предшествующих способу восстановления:

, (2.10)

, (2.10)где Zi – припуск на механическую обработку, предшествующую способу восстановления, с целью удаления дефектов в поверхностном слое детали;

hизн – величина износа восстанавливаемой поверхности детали, мм (задаётся);

Zmaxi – суммарный припуск на механическую обработку, мм.

Приведём пример расчёта припусков на черновое точение:

Расчет припусков для других операций производится аналогично. Результаты расчётов сведены в таблицу 2.1.

Таблица 2.1 – Карта припусков на обработку по технологическим операциям (переходам)

| Технологические операции по поверхности | Элементы припуска, мкм | Расчетный припуск 2Zmin | Расчётный размер dр, мм | Допуск на размер , мкм | Предельный размер, мм | Предельные значение припуска, мкм | Квалитет точности размера IT | ||||

| RZ | T | | dmin | dmax | 2  | 2  | |||||

| | | | | | | | | | | | |

| | | | | | | | | | | | |

Режим обработки определяем для каждой отдельной операции с разбивкой её на переходы.

Шлифование:

Скорость шлифовального круга:

, м/с, (2.12)

, м/с, (2.12)где D-диаметр шлифовального круга, мм [13];

Таблица 5.1 Карта припусков на обработку по технологическим операциям

- число оборотов круга на станке.

- число оборотов круга на станке.Приведём пример расчёта для шлифования:

м/с.

Расчётная частота вращения шпинделя:

(2.13)

Приведём пример расчёта для шлифования:

Полученное значение частоты вращения корректируется (принимается паспорту станка окончательно): nд=100 об/мин.

Действительная скорость вращения детали:

, м/мин. (2.14)

, м/мин. (2.14)Приведём пример расчёта для шлифования:

Минутная поперечная подача:

- окончательная обработка:

, мм/мин, (2.15)

, мм/мин, (2.15)где

,

,  - табличные минутные подачи, мм/мин;

- табличные минутные подачи, мм/мин;К1 – коэффициент, зависящий от обрабатываемого материала и скорости круга [8];

К2 – коэффициент, зависящий от припуска и точности [8];

К3 – коэффициент, зависящий от диаметра круга, количества кругов и характера поверхности.

Приведём пример расчёта для шлифования:

Полученное значение частоты вращения корректируется (принимается паспорту станка окончательно): nд=100 об/мин.

Действительная скорость вращения детали определяется по формуле (

Минутная подача:

Sм= Sz ·z ·nд, мм/мин, (2.16)

где Sz- подача на один зуб, мм/зуб.

Принимаем Sм=10 мм/мин, тогда подачу на один зуб определим по формуле:

, мм/зуб. (2.17)

, мм/зуб. (2.17)