методичка. Методичка 4МДК01.02-2017г. Методические указания по выполнению курсового проекта мдк01. 02 Техническое обслуживание и ремонт автотранспорта для специальности

Скачать 1.11 Mb. Скачать 1.11 Mb.

|

|

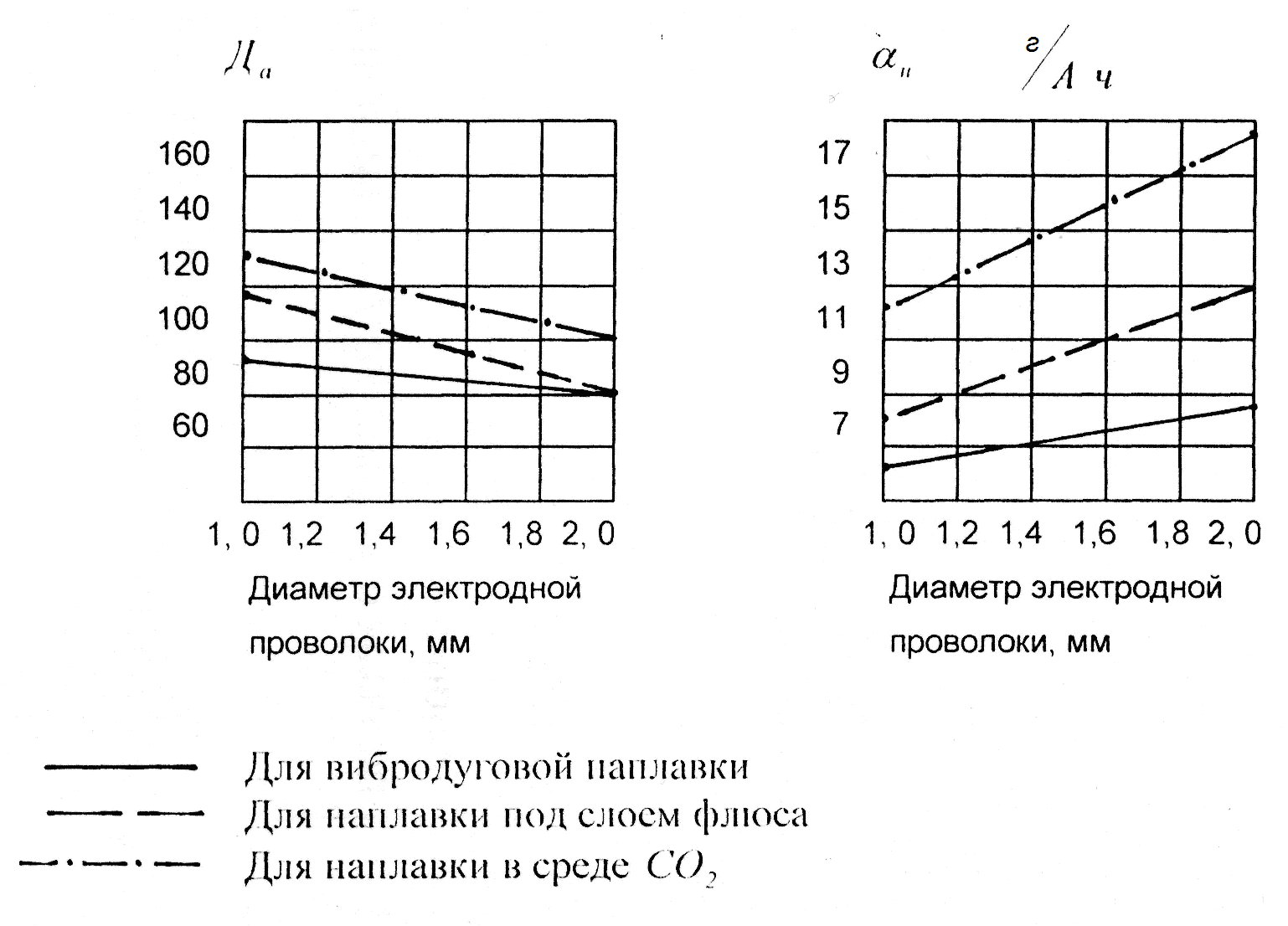

Раздел 2 РАЗРАБОТКА ОПЕРАЦИЙ ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ В курсовом проекте следует разработать 2-3 операции технологического процесса: операцию механической обработки (токарную, сверлильную, шлифовальную, фрезерную и др.); операцию сварочную (или наплавочную или гальваническую); операцию слесарную (сборка, разборка, прессование и др.). Расчет величины производственной партии  Величина производственной партии деталей определяется по формуле: Величина производственной партии деталей определяется по формуле:(шт), (1) где N- годовая производственная программа, шт; n - число деталей в изделии; t - необходимый запас деталей в днях для обеспечения непрерывности сборки; t = 2...3 дня - для крупных деталей (рама, крупные корпусные детали); t= 5 дней - для средних деталей, хранение которых возможно на многоярусных стеллажах; t = 10-30 дней - для мелких деталей, хранение которых возможно в контейнерах; Ф дн- число рабочих дней в году. 2.2 Исходные данные При разработке каждой операции в исходных данных следует указать: 1) операции механической обработки: наименование детали и размеры обрабатываемой поверхности: Д, d, L и т.п.; материал; термообработка; твердость (НRС или НВ); масса детали ([6] с. 227-28З); оборудование (наименование, марка, модель); способ установки; приспособление; требуемая точность и чистота поверхности; размер производственной партии; тип и материал инструмента; условия обработки и другие данные. 2) Операции сварки и наплавки: наименование детали; материал детали; материал электродной проволоки (или присадочный); марка электрода; покрытие; плотность электрода; размеры обрабатываемой поверхности; оборудование; положение детали (шва) в пространстве; размер производственной партии и т.д. 3) Гальванические операции наименование детали; масса детали; толщина слоя покрытия; катодная плотность тока; оборудование Пример выполнения исходных данных 2.2.1 Операция 015. Наплавка Деталь – кулак поворотный, резьбовая шейка Материал: – сталь 40Х Материал электродной проволоки: – св.08 Диаметр электродной проволоки – d=1,6мм Длина наплавки L = 30мм Толщина наплавляемого слоя H = 2,55мм Диаметр детали перед наплавкой d = 32 мм Оборудование - переоборудованный токарно-винторезный станок 1К62, выпрямитель ВСА-600/300, наплавочная головка УАНЖ-5; Установка детали - в центрах 2.2.2 Операция 030 Токарная Деталь – кулак поворотный 3ИJI-431410 резьбовая шейка Д = 37,1, d = 36, L = 30 Материал – сталь 40Х Твердость – НВ 241...285 Масса детали – не более 10 кг Оборудование – токарно-винторезный станок 1К62 Режущий инструмент – резец проходной с пластинкой TI5K6, резец резьбовой Р18 Установка детали – в центрах, без выверки Условия обработки – без охлаждения и т.д. 2.3 Определение припусков на обработку Припуск на обработку зависит от вида и характера износа, а также от вида обработки (лезвийная или абразивная) и вида операции основного процесса (гальванические покрытия, наплавка, постановка дополнительной ремонтной детали, механическая обработка до ремонтного размера, напыление и др.). Правильно выбранные величины операционных припусков влияют на качество обработки и себестоимость ремонта. Величины припусков на обработку следует принять по рекомендациям (5). Ориентировочные значения припусков при разных видах обработки: (на сторону) – точение чистовое 0,1 – 0,2 черновое 0,2 – 2,0 шлифование черновое 0,1 – 0,2 чистовое 0,01 – 0,06 наплавка 0,6 и выше гальваническое покрытие: хромирование не более 0,3 осталивание не более 0,5 напыление не более 0,4 Пример. Определить припуски на обработку при осталивании шейки под наружный подшипник поворотного кулака автомобиля ЗИЛ-431410 (деталь 130-3001009-B) Номинальный диаметр Дном =  Принимаем к расчету d = 39,980 (т.е. Дmах = 39,990; Дmin = 39,973) Ремонт требуется при диаметре шейки менее Ддоп = 39,950 Предположим, диаметр изношенной шейки под наружный подшипник dизнос= 39,94. Перед осталиванием деталь шлифуют «как чисто» для устранения следов износа и придания правильной геометрической формы. Припуск на шлифование (на диаметр): 2б1 = 0,1 ([5], c . 85, табл. 21, 23). С учетом шлифования «как чисто» диаметр шейки составит: dmin = dизнос – 2б1 = 39,94 – 0,1 = 39,84 Для восстановления шейки под наружный подшипник следует нанести слой металла (осталиванием) такой толщины, чтобы после обработки обеспечить размеры и шероховатость по рабочему чертежу, выполнив предварительную и окончательную обработки. Определяем припуск на шлифование после осталивания. Предварительное: 2б2 = 0,050 Окончательное: 2б3 = 0,034 Таким образом, максимальный диаметр шейки после осталивания должен быть: dmax = dном + 2б2 + 2б3 = 39,980 + 0,050 + 0,34 = 40,064 Следовательно, толщина гальванического покрытия должна быть не менее:  Расчет припусков при других видах восстановления производится аналогично. При обработке до ремонтного размера припуск определяется  (мм) , (2) (мм) , (2)где Д – диаметр детали до обработки, мм d – диаметр детали после обработки, мм 2.4 Содержание операции Отдельный производственный процесс подразделяется на составляющие его операции. В технологическом отношении операции подразделяются на переходы, под которыми понимают технологически однородные и организационно неделимые части производственного процесса, характеризуемые определенной направленностью и содержанием происходящих механических и физико-химических изменений предмета труда, неизменностью обрабатываемой поверхности и режима работы оборудования, постоянством состава работающих в процессе компонентов и орудий труда. Применительно к операциям при механической обработке в авторемонтном производстве под переходом понимается часть операции, характеризуемая изменением обрабатываемой поверхности, инструмента или режима работы оборудования. В ручных операциях переходом будет являться часть операции по обработке определенной поверхности, производимая одним и тем же инструментом. Например, нарезание резьбы в отверстии вручную набором из 3-х метчиков представляет собой операцию, состоящую из 3-х переходов. Применительно к аппаратным процессам (сварка, наплавка, гальванические покрытия, напыление и др.) переход представляет собой часть операции, которая характеризуется определенной направленностью происходящих физико-химических изменений, предметов труда, определенным режимом работы оборудования; составом участвующих в процессе компонентов и направленностью процесса (например, доведение до определенной температуры, выдержка при определенной температуре или в ванне и др.). В процессах по обработке материалов переход может состоять из нескольких повторяющихся одинаковых частей, ограниченных снятием с обрабатываемой поверхности одного слоя металла и называемых проходом (например, обточка деталей в 2-3 прохода). Кроме переходов основного технологического процесса, в каждой операции при расчленении следует предусмотреть вспомогательные переходы, обеспечивающие выполнение основного процесса по установке, базированию, креплению, снятию деталей, подводу инструмента к детали, измерению и т.д. Пример: Операция 030 токарная.

2.5 Расчет норм времени В курсовом проекте необходимо определить нормы времени по выбранным ранее 2-3 операциям (разноименным). Норма времени (Тн) определяется так:  (мин) , (3) (мин) , (3)где Тo - основное время (время, в течение которого происходит изменение формы, размеров, структуры и т.д.), мин; Тв - вспомогательное время (время, обеспечивающее выполнение основной работы, т.е. на установку, выверку и снятие детали, поворот детали, измерение и т.д.), мин; Тдоп - дополнительное время (время на обслуживание рабочего места, перерыв на отдых и т.д.), мин. Дополнительное время определяют по формуле:  (мин) , (4) где К – процент дополнительного времени, принимается по виду обработки ([3], табл. 7) Тnз- подготовительно-заключительное время (время на получение задания, ознакомление с чертежом, наладка инструмента и т.д.), определяется по таблицам [3, 5], мин; Х - размер производственной партии деталей, шт. Штучное время на обработку одной детали  (мин) , (5) (мин) , (5)2.5.1Токарные работы Основное время определяют по формуле  (мин), (6) (мин), (6)где L - длина обработки, мм L =  + y (мм), (7) + y (мм), (7)где  - длина детали, мм - длина детали, ммy - величина врезания и перебега резца, мм (табл. 25. Здесь и далее ссылки на таблицы – Приложение Д). i - число проходов  (8) (8)где h - припуск на обработку, мм; t - глубина резания, мм; S - продольная подача, мм/об; n - число оборотов детали, об/мин. Подачу выбирают по принятой глубине резания, диаметру обрабатываемой детали, учитывая степень чистоты обработки. Подачи при черновом продольном точении приведены (табл. 1), при чистовом продольном точении (табл. 2). Подачи при растачивании (табл. 9). При растачивании вылет резца из резцедержателя должен быть несколько больше глубины растачиваемого отверстия. Подачу при торцовом обтачивании (подрезке) выбирают по диаметру обрабатываемой детали и характеру обработки (табл. 12). Фактическую подачу принимают по паспорту станка. Скорость резания выбирают в зависимости от глубины резания и подачи (табл. 3, 10, 11, 13, 14), при растачивании на 10...20% меньше, чем при наружном точении. Табличное значение скорости резания корректируют с учетом условий обработки детали.  (м/мин) , (9) (м/мин) , (9)где Км- учитывает марку обрабатываемого материала (табл. 4,5) Кмр- учитывает материал режущей части резца (табл. 6) Кх- учитывает характер заготовки и состояние ее поверхности (табл. 7) Kох - учитывает применение охлаждения (табл. 8) Определяют число оборотов детали  (об/мин) , (10) (об/мин) , (10) Назначают фактическое число оборотов детали по паспорту станка и рассчитывают основное время То. Определяют вспомогательное время  (мин) , (11) (мин) , (11)где  - время на установку и снятие детали, мин (табл. 26) - время на установку и снятие детали, мин (табл. 26) - время, связанное с проходом, мин (табл. 27) - время, связанное с проходом, мин (табл. 27)Определяют дополнительное время по формуле (4) Определяют штучное время (Тш) по формуле (5) Подготовительно-заключительное время указано ([3], табл. 45) 2.5.2 Сверлильные работы Основное время определяют по формуле (6), где i - число проходов или число отверстий на одной детали; L - глубина обработки с учетом величины врезания и выхода инструмента, которую определяют (табл. 34) в зависимости от характера работы и диаметра инструмента, мм; S - подача на оборот (мм/об), выбирается по обрабатываемому материалу и диаметру режущего инструмента (табл. 15, 16, 28, 29) и принимается по паспорту станка. Скорость резания при сверлении в сплошном материале определяют по диаметру сверла и принятой подаче (табл. 17), при рассверливании – по глубине резания и подаче (табл. 18),при зенкеровании - по диаметру зенкера и подаче (табл. 30), при развертывании - по диаметру развертки и подаче (табл. 31).В таблицах 30 и 31 показаны и значения чисел оборотов, соответствующих выбранным скоростям резания. Скорости резания (числа оборотов), указанные в таблицах, необходимо умножить на поправочные коэффициенты в зависимости от условий обработки.  (м/мин) , (12) (м/мин) , (12)где  - поправочный коэффициент на глубину обработки (табл. 32) - поправочный коэффициент на глубину обработки (табл. 32) Рассчитывают число оборотов для случаев сверления и рассверливания по формуле (10) и уточняют по паспорту станка (табл. 33) Вспомогательное время на установку и снятие детали принимают (табл. 35), связанное с проходом (табл. 36) Дополнительное время рассчитывают по формуле (4), где К=6% для сверлильных работ. Подготовительно-заключительное время ([3], табл. 67) 2.5.3 Фрезерные работы Основное время определяют по формуле  (мин) , (13) (мин) , (13)где L - длина фрезеруемой поверхности с учетом врезания и перебега, мм  (мм) , (14) (мм) , (14)где  - длина фрезерования, мм; - длина фрезерования, мм;у1,. у2 - величины перебега и врезания фрезы, мм. Значения величин врезания и перебега цилиндрическими и дисковыми фрезами, торцовыми и концевыми фрезами приведены (табл. 42) Sм - минутная подача, мм/мин  (мм/мин) , (15) (мм/мин) , (15)где Soб - подача на один оборот фрезы, мм/об n - число оборотов фрезы, об/мин. Плоскости фрезеруют обычно цилиндрическими и торцовыми фрезами. Ширину фрезы выбирают несколько больше ширины фрезеруемой поверхности. Глубину резания определяют, учитывая припуск на обработку и требования к чистоте поверхности. Подачу на оборот фрезы при обработке цилиндрическими и торцовыми фрезами определяют (табл. 37) Скорость резания и число оборотов при обработке плоскостей цилиндрическими фрезами определяют по (табл. 38), при обработке плоскостей торцовыми фрезами (табл. 39). Выбранные из таблиц скорости резания и числа оборотов должны быть скорректированы по условиям обработки по формуле (9). Определяют расчетную величину частоты вращения шпинделя станка по формуле (10), где Д- диаметр фрезы. Частоту вращения согласуют с паспортными данными станка, определяют расчетное значение минутной подачи по формуле (15) и уточняют по паспорту станка. Определяют основное время по формуле (13). Вспомогательное время на установку и снятие детали в зависимости от массы и характера установки определяют (табл. 43). Вспомогательное время, связанное с проходом (табл. 44). Дополнительное время вычисляют по формуле (4), где К=7% Подготовительно-заключительное время ([3], табл. 83) Прямоугольные пазы и уступы фрезеруют дисковыми или концевыми фрезами. При фрезеровании, пазов и уступов дисковыми фрезами подачи на оборот фрезы принимают (табл. 40) Скорость резания и число оборотов при фрезеровании пазов и уступов дисковыми фрезами принимают (табл. 41). 2.5.4 Шлифовальные работы 2.5.4.1 Круглое наружное шлифование при поперечной подаче на двойной ход стола Основное время определяют по формуле  (мин) , (16) (мин) , (16)где Lp- длина хода стола, при выходе круга в обе стороны, мм Lp=  +B(мм) ,(17) +B(мм) ,(17)где  - длина обрабатываемой поверхности, мм - длина обрабатываемой поверхности, мм В - ширина шлифовального круга, мм При выходе круга в одну сторону  (мм) , (18) (мм) , (18)при шлифовании без выхода круга L=  – B (мм) , (19) – B (мм) , (19)z - припуск па обработку на сторону, мм пи – частота вращения обрабатываемого изделия, об/мин Частоту вращения детали определяют по формуле (10) и корректируют по паспорту станка. Скорость резания при шлифовании закаленной стали приведена (табл. 48), для незакаленной стали (табл. 49) Sпр – продольная подача, мм St– поперечная подача, мм Для черновой (предварительной) обработки поперечную подачу определяют по (табл. 45), продольную подачу (табл. 46). Для чистовой (окончательной) обработки значения подачи приведены (табл. 47). П  родольная подача в таблицах дана в долях ширины шлифовального круга, поэтому пересчитываем ее по формуле. родольная подача в таблицах дана в долях ширины шлифовального круга, поэтому пересчитываем ее по формуле.(20) где  - продольная подача в долях ширины круга - продольная подача в долях ширины кругаK - коэффициент, учитывающий износ круга и точность шлифования К=1,1...1,4 - при черновом шлифовании К=1,5...1,8 -при чистовом шлифовании 2  .5.4.2 Круглое наружное шлифование методом врезания .5.4.2 Круглое наружное шлифование методом врезания(мин) , (21) Вспомогательное время на установку и снятие детали принимают (табл. 51), связанное с проходом (табл. 52). Дополнительное время определяют по формуле (4). Процентное отношение дополнительного времени к оперативному (табл. 53). Подготовительно-заключительное время ([3], табл. 92). 2.6 Ручная электродуговая сварка Основное время определяют по формуле  (мин) , (22) (мин) , (22)где G - масса наплавленного металла, г G = LF  (г) ,(23) (г) ,(23) где L- длина шва, см F- площадь поперечного сечения шва, см2  - плотность металла электрода, г/см3 ([3], c. 126) - плотность металла электрода, г/см3 ([3], c. 126)Для основных типов сварных швов площадь поперечного сечения приведена (табл. 54). d - коэффициент наплавки, г/Ач (табл. 55) J– сила тока, А (табл. 55) А - коэффициент, учитывающий длину шва (табл. 56) m - коэффициент, учитывающий положение шва в пространстве (табл. 57) Вспомогательное время определяют по формуле Тв=Тв1+Тв2+Тв3 (мин),(24) где Тв1- время, связанное со свариваемым швом, мин (табл. 58) Тв2- время, на установку, повороты, снятие свариваемых изделий, мин (табл. 59) Тв3- время на перемещение сварщика и протягивание проводов, мин (табл. 60) Дополнительное время определяют по формуле (4). Коэффициент дополнительного времени (табл. 61) Подготовительно-заключительное время принимают в процентах от оперативного в зависимости от сложности работы, при простой работе - 2%, средней – 4% и сложной - 5%. 2.7 Автоматическая наплавка Основное время для наплавки тел вращения  (мин) , (25) (мин) , (25)где L - длина наплавки, мм n - число оборотов детали, об/мин S- шаг наплавки, мм/об i - количество слоев наплавки. Длина наплавленного валика определяется по формуле  (мм) , (26) где Д - диаметр наплавляемой шейки, мм  - длина наплавляемой шейки, мм - длина наплавляемой шейки, мм S - шаг наплавки, мм/об Основное время для наплавки шлиц продольным способом  (мин) , (27) где L – длина наплавленного валика, м;  - скорость наплавки, м/мин; - скорость наплавки, м/мин;i – количество слоев наплавки  (м),(28) (м),(28)где  - длина шлицевой шейки, мм - длина шлицевой шейки, мм n - число шлицевых впадин Последовательность определения скорости наплавки - диаметр электродной проволоки принимается в пределах 1…2 мм, предпочтительно d=1,6 мм; - плотность тока Да (А/мм2) выбирается в зависимости от вида наплавки и диаметра наплавочной проволоки; - сила сварочного тока J=0,785 d2 Да - коэффициент наплавки   масса расплавленного металла Gрм=  ( г/мин) ,(29) ( г/мин) ,(29)- объем расплавленного металла Qрм=  (см3/мин),(30) (см3/мин),(30)где у - плотность расплавленного металла, г/см3; - скорость подачи электродной проволоки  (м/мин) , (31) (м/мин) , (31)- подача (шаг наплавки) S = (1,2...2,0)d(мм/об) ,(32) Полученную величину согласовать с паспортными данными станка. - скорость наплавки  (м/мин) , (33) (м/мин) , (33)где К - коэффициент перехода металла на наплавленную поверхность, учитывающий выгорание и разбрызгивание металла; а - коэффициент неполноты наплавленного слоя; t – толщина слоя наплавки, мм. Вид наплавки : К а Вибродуговая наплавка 0,73-0,820,79-0,95 Наплавка под слоем флюса 0,90-0,9860,986-0,99 Наплавка в среде СО20,82-0,900,.88-0,96 Скорость наплавки Vн должна быть меньше скорости подачи электродной проволоки. - частота вращения детали  (об/мин) , (34) (об/мин) , (34)Полученное значение следует согласовать с паспортными данными станка с учетом дополнительного редуктора. При наплавке под слоем флюса рекомендуется п = 2,5...5 об/мин. Вспомогательное время определяют по формуле (24), где Тв1- вспомогательное время, связанное с изделием, на установку и снятие детали, мин (табл. 62). Тв2 - вспомогательное время, связанное с проходом. Для вибродуговой наплавки и в среде СО2 - 0, 7мин на погонный метр шва, а для подфлюсовой наплавки – 1,4мин на погонный метр шва; Тв3 - вспомогательное время на повороты детали при подфлюсовой продольной наплавке шлицев и установку мундштука сварочной головки (0,46 мин на один поворот). Дополнительное время определяют по формуле (4), где К - процент дополнительного времени, К - 11-15%. 2.8Гальванические работы Норму времени па гальванические работы рассчитывают по формуле  (мин) , (35) (мин) , (35)где То- основное время покрытия в ванне, мин; п  ри осталивании(мин) ,(36) ри осталивании(мин) ,(36) п  ри твердом хромировании (мин),(37) ри твердом хромировании (мин),(37) п  ри никелировании (мин),(38) ри никелировании (мин),(38) h - толщина слоя покрытия, мм Dк - катодная плотность тока,  (табл. 63) (табл. 63) Твн - вспомогательное время (неперекрываемое) на загрузку деталей в основную ванну и выгрузку их из ванны, мин (табл. 65) Тнеп.оп. - оперативное время (неперекрываемое) на все операции, следующие после покрытия деталей, мин (табл.66) 1.12 - коэффициент, учитывающий дополнительное и подготовительно-заключительное время n - число деталей, одновременно загруженных в основную ванну (табл. 64) Ки - коэффициент использования оборудования (табл. 67) Раздел 3 ПЛАНИРОВКА ОБОРУДОВАНИЯ И РАБОЧИХ МЕСТ НА УЧАСТКЕ Планировка технологического оборудования и организационной оснастки, определение расстояний между ними производится по порядку технологических операций с учетом требуемого количества рабочих мест и числа работающих ([2], с. 460...466). Число рабочих мест определяется технологической потребностью (планом операций). При выполнении планировки следует обеспечить максимальное использование производственной площади, требования охраны труда, техники безопасности и пожарной безопасности, а также учет требований по охране окружающей среды. Оборудование на планировке изображают условными упрощенными контурами в выбранном масштабе с учетом крайних положений движущихся частей станков. Необходимо указать привязочные размеры, т.е. расстояния до стен, между станками. Ширина рабочей зоны перед оборудованием должна составлять 800мм. Размеры главных проходов и проездов, проходов между станками, предназначенных для транспортировки материалов, изделий определяются с учетом габаритных размеров применяемых транспортных средств. При использовании кранов расстояния до оборудования от стен и колонн устанавливаются с учетом нормального положения над оборудованием. 3.1 Определение годовой трудоемкости работ на участке Годовой объем работ по каждой операции в отдельности рассчитывают по формуле Tг =tnN Кмр (чел/ч),(39) где t - трудоемкость на единицу продукции, чел/ч; п - число одноименных деталей в изделии, шт; N – годовая программа (по заданию); Кмр - маршрутный коэффициент ремонта (по заданию). 3.2 Определение количества рабочих  (чел) , (40) (чел) , (40) где Фдр - действительный фонд времени рабочего, ч ([7], с. 21) 3.3 Определение количества оборудования  (ед) , (41) (ед) , (41) где Фд.о. - действительный годовой фонд времени работы оборудования, ч ([7], с. 21) 3.4 Определение площади участка Площадь участка определяют по формуле  (м2), (42) (м2), (42)где ∑fоб - суммарная площадь оборудования и организационной оснастки, м2 Кп - коэффициент плотности расстановки оборудования, для механического и гальванического участков. Кп = 4...5, для сварочно-наплавочного и кузнечного Кп = 5,5...6,5. |