ЗАКЛЮЧЕНИЕ

В заключении отмечают преимущества разработанного технологического процесса по восстановлению детали, приводят результаты расчетов норм времени, годовой трудоемкости работ, площади участка, указывают на возможность использования материалов проекта.

ЛИТЕРАТУРА

Ремонт автомобилей. Под ред. С.И. Румянцева. - М.: Транспорт, 1988

Карагодин В.И., Митрохин Н.Н. Ремонт автомобилей. - М.: Мастерство, 2001

Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. - М.: Колос, 1979

Дюмин И.Е., Трегуб Г.Г. Ремонт автомобилей. - М.: Транспорт, 1995

Справочник технолога авторемонтного производства. Под ред. А.Г. Малышева. - М.: Транспорт, 1977

Верещак Ф.П., Абелевич III.А. Проектирование авторемонтных предприятий. - М.: Транспорт, 1973

Клебанов Б.В. Проектирование производственных участков авторемонтных предприятий. - М.: Транспорт, 1975

Липкинд А.Г. и др. Ремонт автомобиля ЗИЛ-130. - М.: Транспорт, 1978

Суханов B.Н. и др. Техническое обслуживание и ремонт автомобилей. Пособие по курсовому и дипломному проектированию. - М.: Транспорт, 1985.

Кудрявцева А.А. Карты дефектации по ремонту автомобилей. - Н. Новгород, 1993.

Ремонт автомобилей и двигателей. Методика выполнения курсового проекта. - Н. Новгород, 1999.

ПРИЛОЖЕНИЕ А

ПРИЛОЖЕНИЕ Б

П  РИЛОЖЕНИЕ В РИЛОЖЕНИЕ В

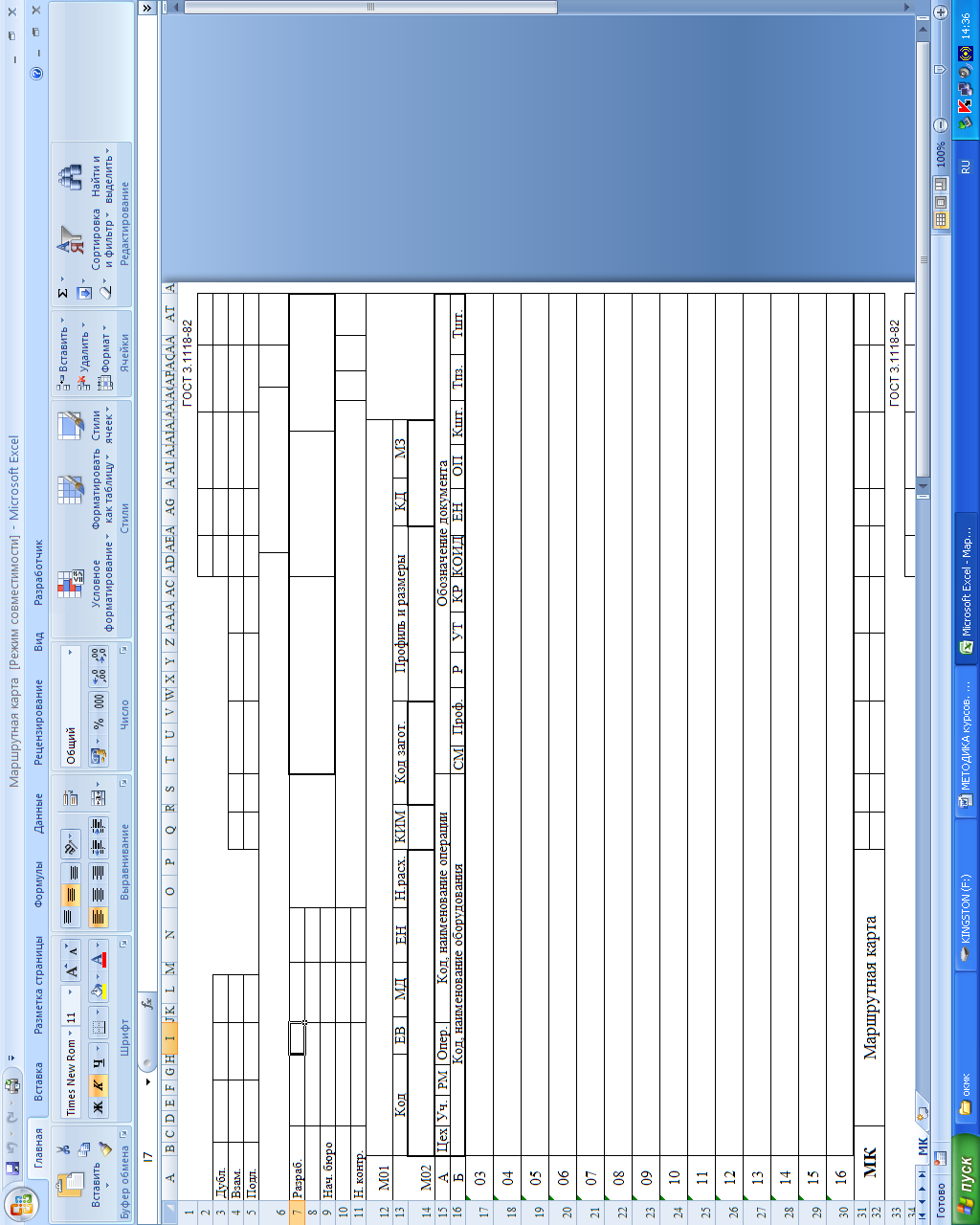

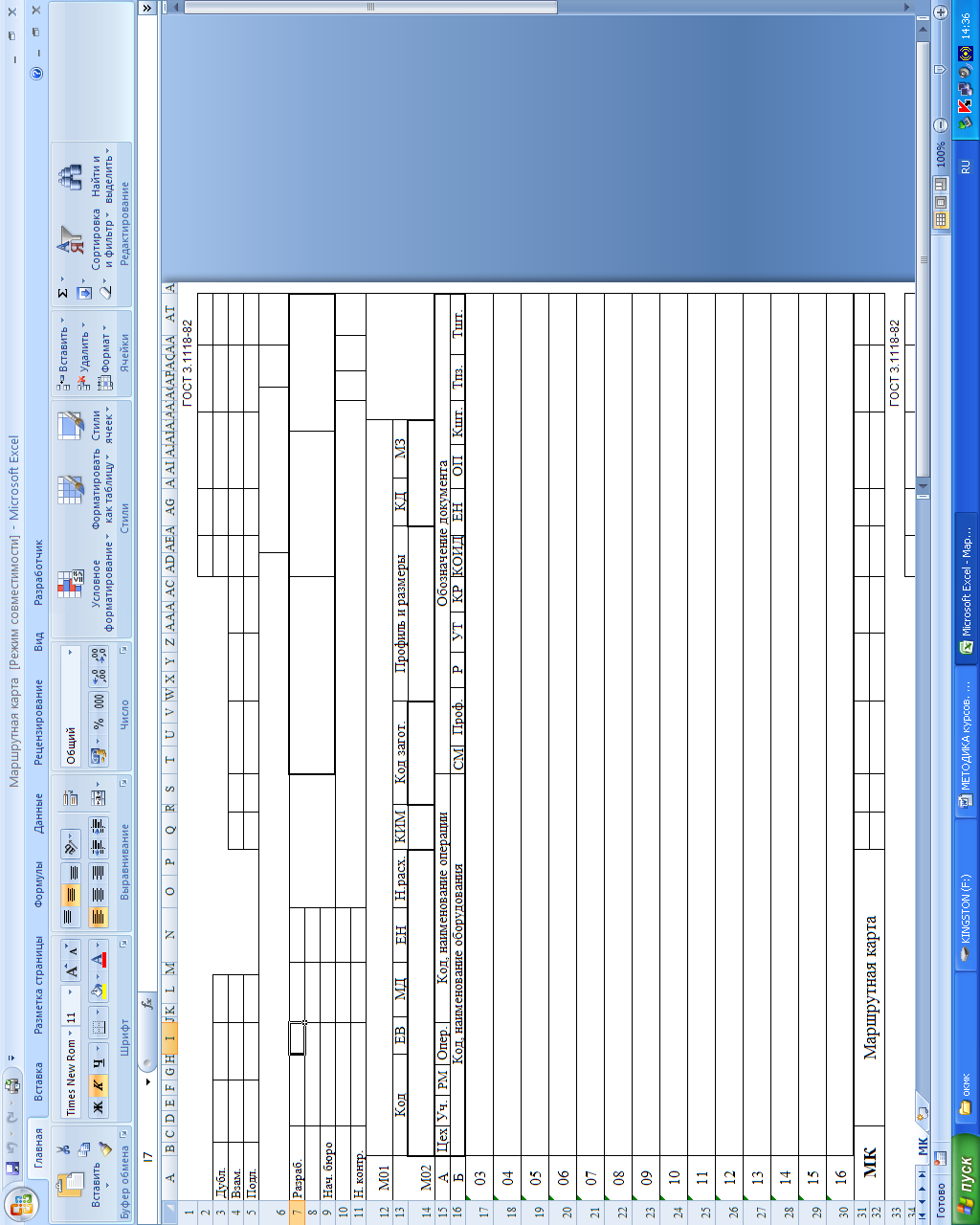

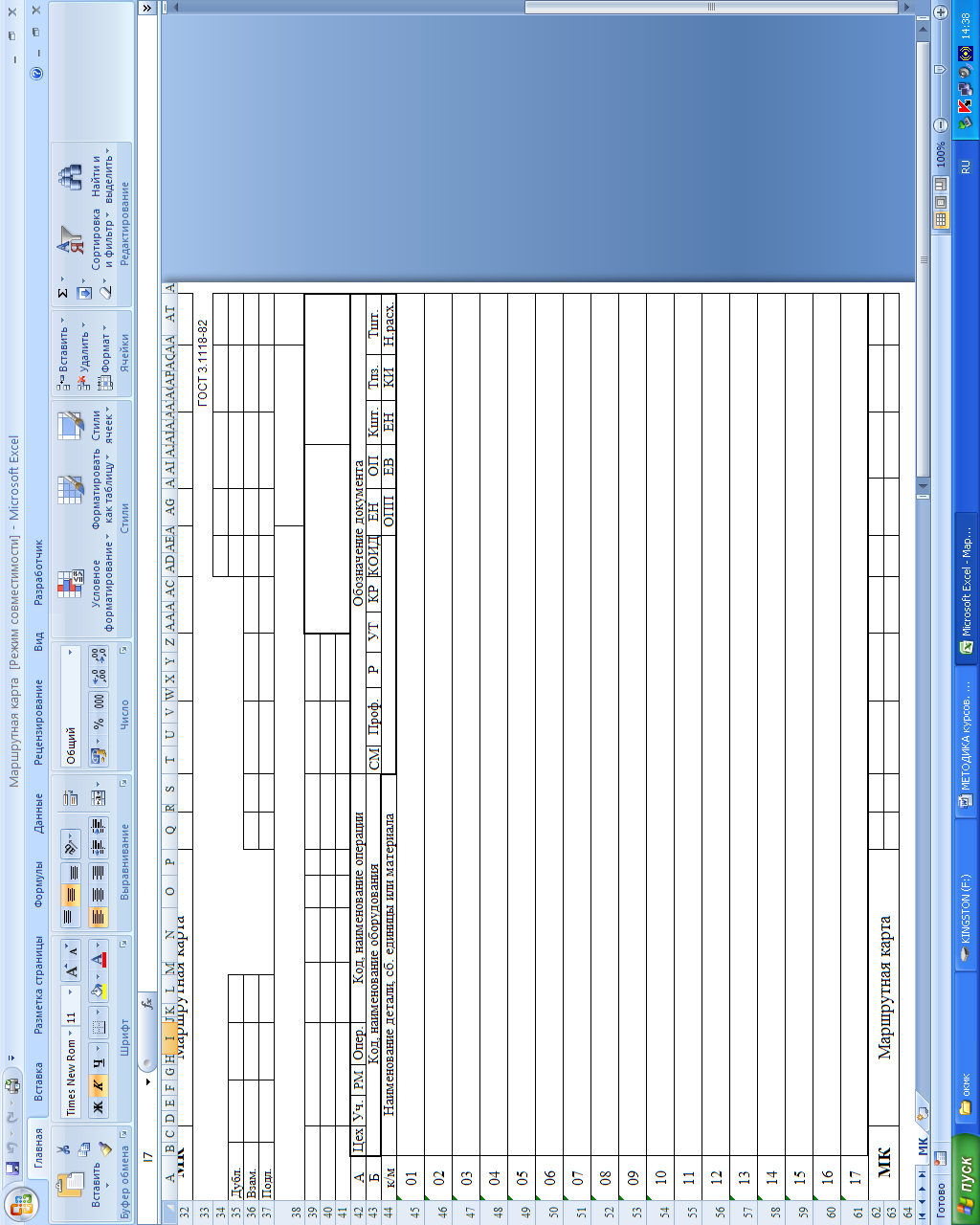

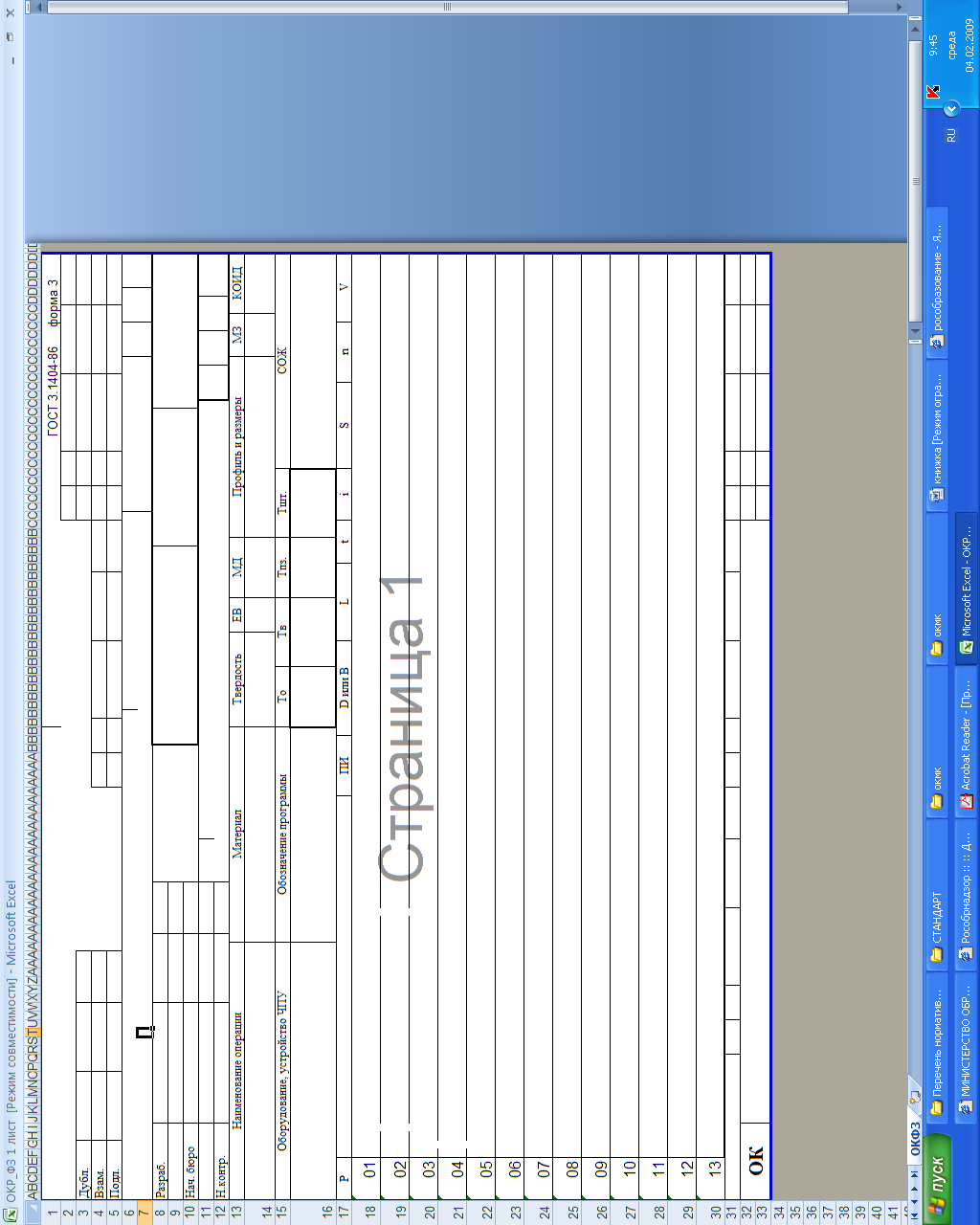

Информация о служебных символах

в маршрутной карте

Обозначение служебного

символа

|

Содержание информации, вносимой в графы, расположенные на

строке

|

А

|

Номер цеха, участка, рабочего места, где выполняется операция, номер операции, код и наименование операции, обозначение документов, применяемых при выполнении операции (применяется только для форм с горизонтальным расположением поля подшивки)

|

Б

|

Код, наименование оборудования и информация по трудозатратам (применяется только для форм с горизонтальным расположением поля подшивки)

|

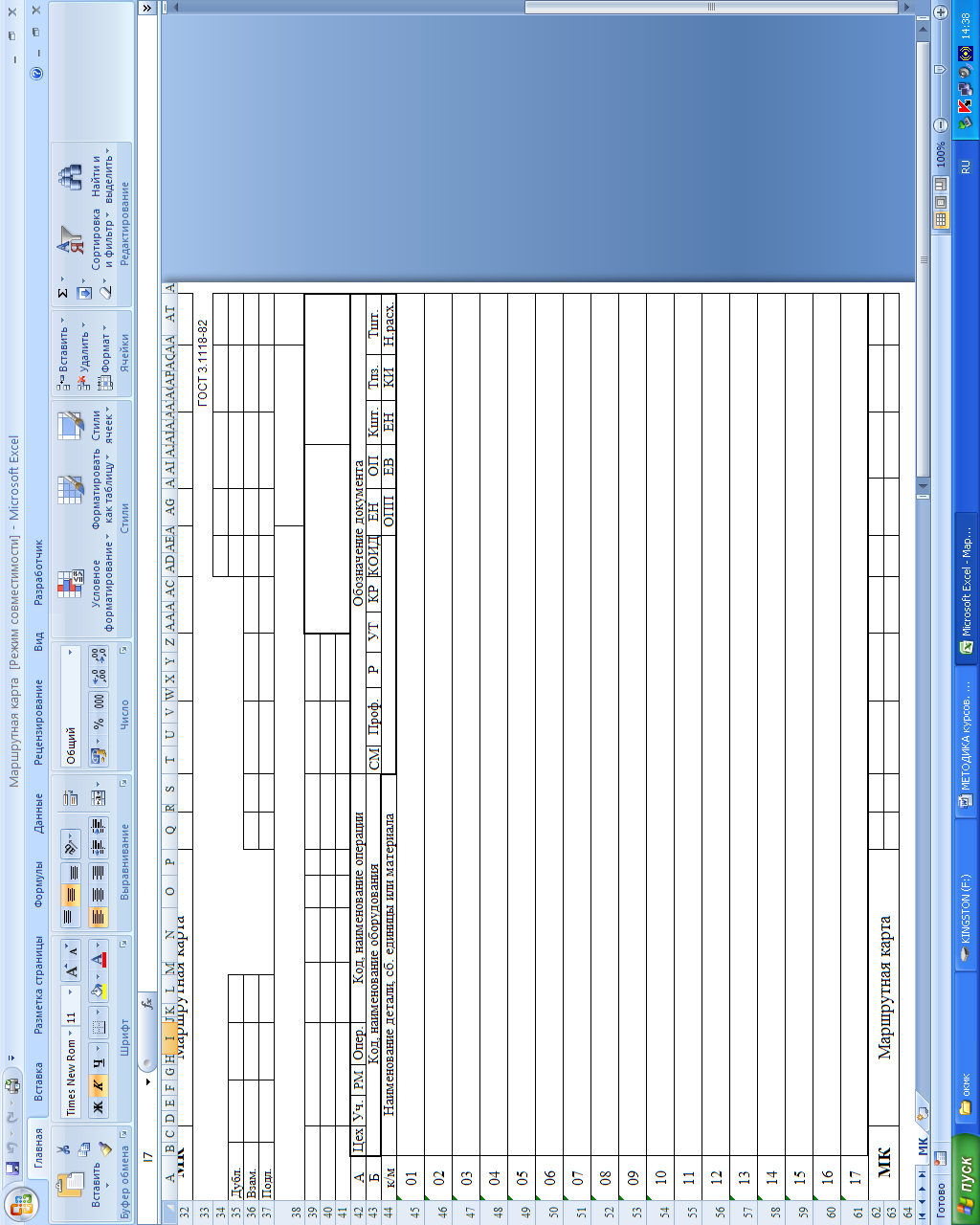

В

|

Номер цеха, участка, рабочего места, где выполняется операция, номер операции, код и наименование операции (применяется только для форм с вертикальным расположением поля подшивки)

|

Г

|

Обозначение документов, применяемых при выполнении операции (применяется только для форм с вертикальным расположением поля подшивки)

|

Д

|

Код, наименование оборудования (применяется только для форм с вертикальным расположением поля подшивки)

|

Е

|

Информация по трудозатратам (применяется только для форм с вертикальным расположением поля подшивки)

|

К

|

Информация по комплектации изделия (сборочной единицы) составными частями с указанием наименования деталей, сборочных единиц, их обозначений, обозначения подразделений, откуда поступают комплектующие составные части, кода единицы величины, единицы нормирования, количества на изделие и нормы расхода (применяется только для форм с горизонтальным расположением поля подшивки)

|

М

|

Информация о применяемом основном материале и исходной заготовке, информация о применяемых вспомогательных и комплектующих материалах с указанием наименования и кода материала, обозначения подразделений, откуда поступают материалы, кода единицы величины, единицы нормирования, количества на изделие и нормы расхода.

|

О

|

Содержание операции (перехода)

|

Т

|

Информация о применяемой при выполнении операции технической оснастке

|

Л

|

Информация по комплектации изделия (сборочной единицы) составными частями с указанием наименования деталей, сборочных единиц (применяется только для форм с вертикальным расположением поля подшивки)

|

Н

|

Информация по комплектации изделия (сборочной единицы) составными частями с указанием обозначения деталей, сборочных единиц, обозначения подразделений, откуда поступают комплектующие составные части, кода единицы величины, единиц нормирования, количества на изделие и нормы расхода (применятся только для форм с вертикальным расположением поля подшивки)

|

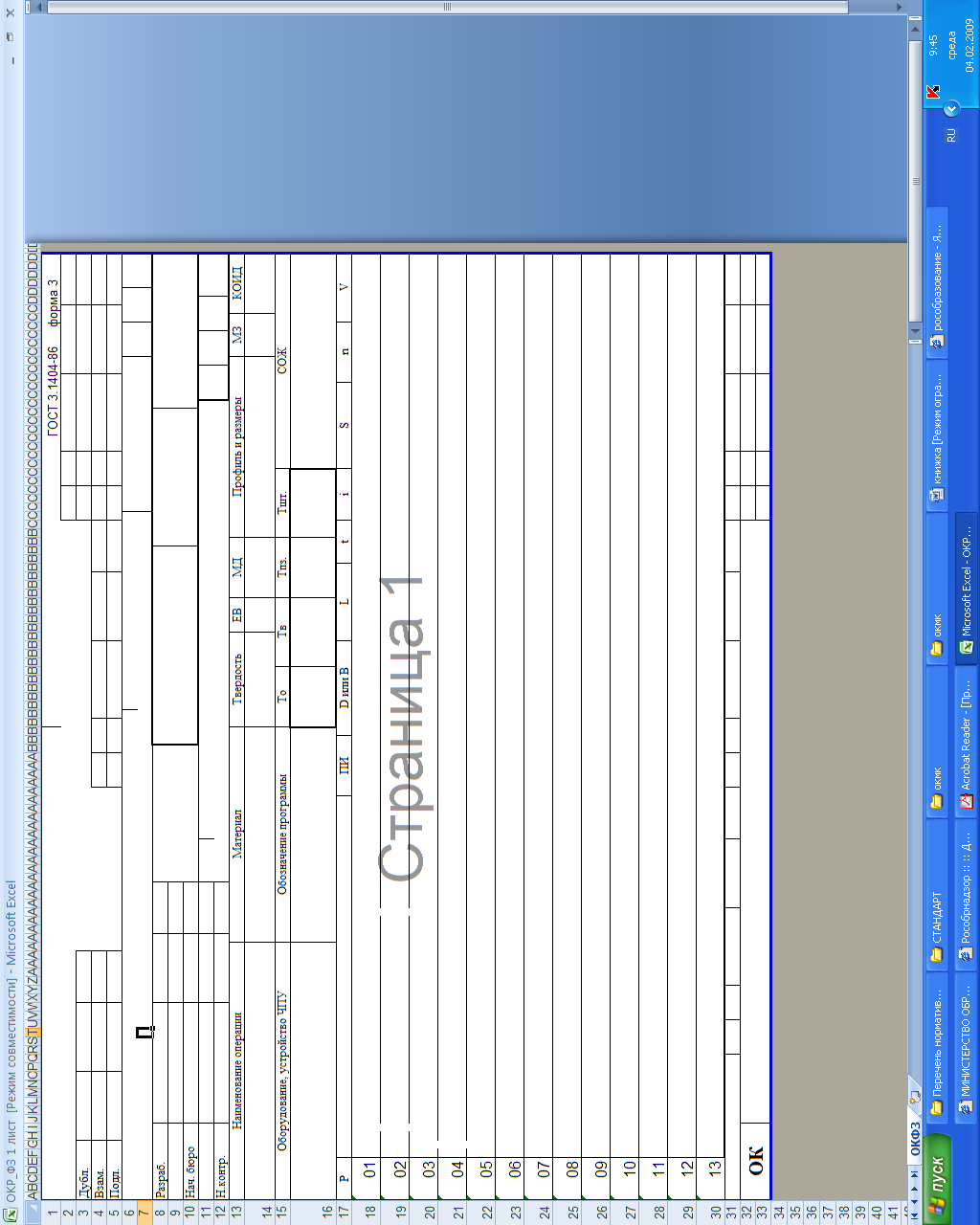

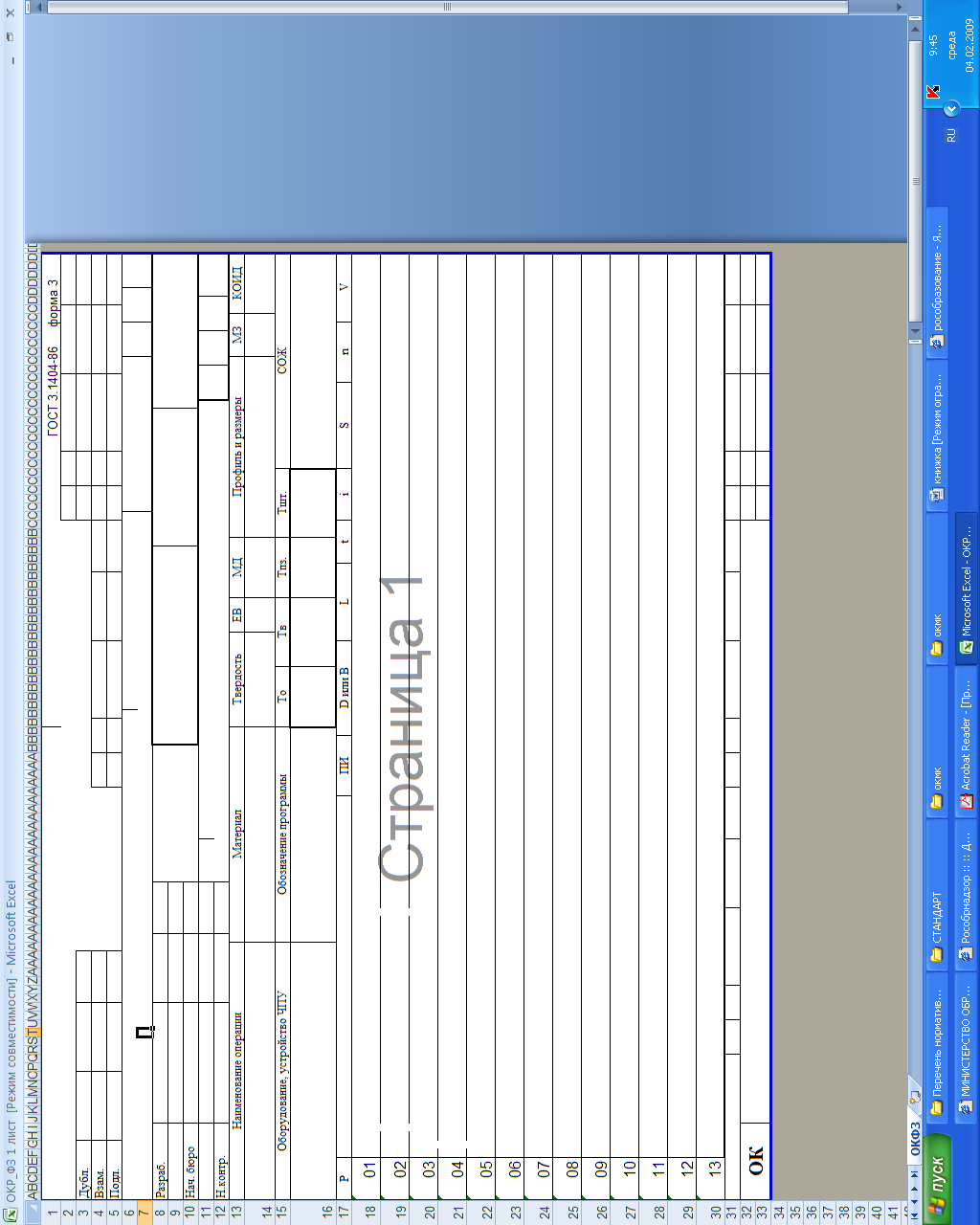

ПРИЛОЖЕНИЕ Г

Характеристика способов восстановления деталей

Оценочный показатель

|

Размерность

|

Ручная наплавка

|

механизированная наплавка

|

Электролитическое покрытие

|

Обработка под ремонтный размер

|

Поставка дополнительной детали

|

Электро дуговая

|

Газовая

|

Аргоно-дуговая

|

В среде

защитных

газов

|

Под слоем флюса

|

Вибро дуговая

|

Хромирование

|

Оста-

лива-

ние

|

Коэффициент износостойкости

Ки

|

----------

|

0.7

|

0.7

|

0,7

|

0,72

|

0,91

|

1,0

|

1,67

|

0,91

|

0, 95

|

0,9

|

Коэффициент выносливости

Кв

|

----------

|

0.6

|

0,7

|

0,7

|

0,9

|

0,87

|

0,62

|

0,97

|

0,82

|

0.9

|

0,9

|

Коэффициент сцепляемости,

Кс

|

----------

|

1.0

|

1.0

|

1,0

|

1,0

|

1.0

|

1,0

|

0.82

|

0,65

|

1.0

|

1,0

|

Коэффициент долговечности,

Кд

|

----------

|

0,42

|

0,49

|

0,49

|

0.63

|

0,79

|

0,62

|

1,72

|

0,58

|

0,86

|

0.81

|

Расчетная толщина покрытия

|

мм

|

5,0

|

3,0

|

4,0

|

3,0

|

2..3

|

2.3

|

0, 3

|

0,5

|

0.2

|

5.0

|

Коэффициент технико-экономической эффективности,

Кт

|

руб / м2

|

232

|

238

|

187

|

72,2

|

61,5

|

83,8

|

51,5

|

52

|

31,8

|

298

|

ПРИЛОЖЕНИЕ Д

Таблицы для расчета норм времени

Таблица 1

Подачи при черновом точении

Диаметр детали не более, мм

|

Глубина резания не более, мм

|

3

|

5

|

8

|

12

|

|

Сталь

|

20

|

0,3-0,4

|

0,2-0,3

|

|

|

40

|

0,4-0,5

|

0,3-0,4

|

0,2-0,3

|

|

60

|

0,5-0,7

|

0,4-0,6

|

0,3-0,5

|

|

100

|

0,6-0,9

|

0,5-0,7

|

0,5-0,6

|

0,4-0,7

|

400

|

0,8-1,2

|

0,7-1,0

|

0,6-0,8

|

0,6-0,9

|

|

Чугун и медные сплавы

|

20

|

0,3-0,6

|

|

|

|

40

|

0,4-0,5

|

0,5-0,6

|

0,3-0,4

|

|

60

|

0,6-0,8

|

0,6-0,8

|

0,4-0,6

|

|

100

|

0,4-0,5

|

0,7-1,0

|

0,6-0,8

|

0,6-0,9

|

400

|

1,0-1,4

|

1,0-1,2

|

0,8-1,0

|

0,9-1,9

|

Таблица 2

Подачи при чистовом продольном точении, мм/об

Диаметр обрабатываемой детали не более,

мм

|

Глубина резания не более, мм

|

Диаметр обрабатываемой детали не более,

мм

|

Глубина резания не более, мм

|

1,0

|

2,0

|

1,0

|

2,0

|

10

|

До 0,08

|

До 0,12

|

120

|

0,20-0,35

|

0,30-0,40

|

30

|

0,08-0,12

|

0,15-0,20

|

180

|

0,25-0,40

|

0,35-0,50

|

50

|

0,10-0,20

|

0,15-0,25

|

260

|

0,30-0,40

|

0,45-0,60

|

80

|

0,15-0,25

|

0,25-0,60

|

360

|

0,30-0,50

|

0,50-0,70

|

Таблица 3

Скорость резания при обтачивании углеродистой конструкционной стали с пределом прочности σ =650 МПа

Подача не более, мм/об

|

Глубина резания не более, мм

|

1

|

1,5

|

2

|

3

|

4

|

6

|

8

|

резец Р9, Р18

|

0,15

|

102

|

92

|

85

|

|

|

|

|

0,20

|

88

|

80

|

74

|

|

|

|

|

0,25

|

79

|

71

|

66

|

|

|

|

|

0,30

|

70

|

63

|

58

|

56

|

52

|

47

|

|

0,50

|

|

52

|

48

|

40

|

38

|

34

|

31

|

0,60

|

|

|

37

|

36

|

33

|

30

|

28

|

0,80

|

|

|

|

30

|

28

|

25

|

23

|

1,00

|

|

|

|

26

|

24

|

21

|

20

|

1,20

|

|

|

|

|

21

|

19

|

18

|

1,50

|

|

|

|

|

|

16

|

15

|

Резец Т15К6

|

0,15

|

203

|

190

|

|

|

|

|

|

0,20

|

190

|

179

|

173

|

162

|

|

|

|

0,30

|

175

|

164

|

159

|

198

|

190

|

178

|

|

0,50

|

158

|

149

|

143

|

166

|

160

|

150

|

144

|

0,60

|

147

|

138

|

133

|

157

|

150

|

141

|

131

|

0,80

|

131

|

122

|

118

|

140

|

134

|

126

|

121

|

1,00

|

|

|

|

127

|

122

|

113

|

110

|

1,20

|

|

|

|

|

117

|

112

|

105

|

1,50

|

|

|

|

|

|

98

|

94

|

Таблица 4

Поправочные коэффициенты на марку обрабатываемого материала при обработке стали

Марка

резца

|

Сталь

|

Временное сопротивление не более, кгс/мм2

|

|

55

|

60

|

65

|

75

|

90

|

100

|

110

|

|

Углеродистая конструкционная

|

1,70

|

1,31

|

1,00

|

0,77

|

0,63

|

|

|

|

Углеродистая

инструментальная

|

|

|

0,73

|

0.62

|

0,53

|

0,45

|

0,40

|

Р9

|

Хромистая, никелевая, хромоникелевая

|

1,55

|

1,16

|

0,88

|

0,74

|

0,54

|

0,51

|

0,44

|

|

Марганцовистая

|

1,30

|

0,97

|

0,74

|

0,62

|

0,50

|

0,44

|

0,37

|

Т15К6

|

Углеродистая, хромистая, хромоникелевая, стальное литье

|

1,44

|

1,18

|

1,00

|

0,87

|

0,77

|

0,69

|

0,62

|

Таблица 5

Поправочные коэффициенты на скорость резания при обработке чугуна и бронзы

Резцы из быстрорежущей стали

|

Резцы с пластинами из твердого сплава

|

твердость, НВ

|

коэффициент

|

твердость, НВ

|

коэффициент

|

твердость, НВ

|

коэффициент

|

твердость, НВ

|

коэффициент

|

Серый чугун

|

Бронза

|

Серый чугун

|

Бронза

|

140-60

161-180

181-200

201-250

221-240

|

0,7

0,6

0,5

0,4

0.3

|

60-70

71-90

100-150

151-200|

|

6,2

2,6

1.6

1,1

|

140-160

161-180

181-200

200-220

221-240

|

1,20

1,05

0,90

0,80

0.70

|

60-80

81-90

100-140

200-240

|

5.70

2,40

1,40

1,10

|

Таблица 6

Поправочный коэффициент на материал режущей части резца

Материал резца, для которого составлены таблицы

|

Р9

|

Т15К6

|

фактически применяемый материал

резца

|

У10, У12

|

9ХС

|

Т14К8

|

Т15К6Т

|

ВК2

|

ВК3

|

В Кб

|

ВК8

|

0,5'

|

0,6

|

0,8

|

1,15

|

1.0

|

0,95

|

0,90

|

0,80

|

Таблица 7

Поправочный коэффициент на характер заготовки и состояния ее поверхности

|

Характер заготовки и состояние ее поверхности

|

Материал

|

загрязненная

включениями,

сварочная корка

|

чистые поковки, отливка

|

прокат горячекатаный

|

Сталь Чугун Бронза

|

0.7

0,5

0.7

|

0.80

0.75

0.90

|

0.9

| |

Скачать 1.11 Mb.

Скачать 1.11 Mb.

РИЛОЖЕНИЕ В

РИЛОЖЕНИЕ В