КП 2013. Методические указания по выполнению курсового проекта (работы) для студентов, обучающихся по направлению 160100 Авиа и ракетостроение

Скачать 5.18 Mb. Скачать 5.18 Mb.

|

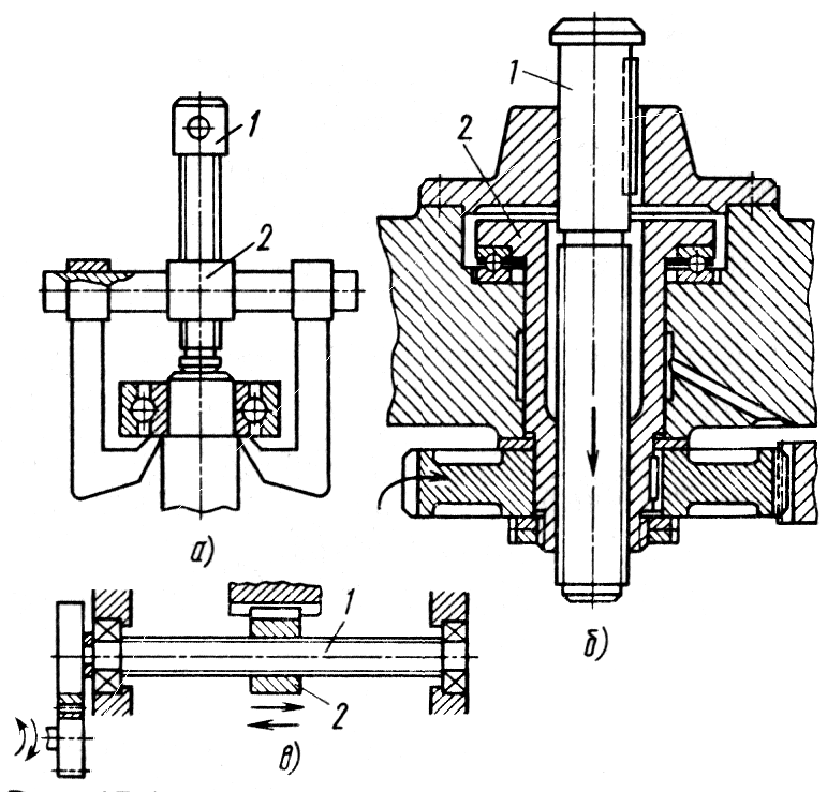

3. ПЕРЕДАЧИ ВИНТ-ГАЙКА3.1. Общие сведенияПередача винт-гайка представляет собой кинематическую винтовую пару, которую используют для преобразования с большой плавностью и точностью хода вращательного движения в поступательное (и наоборот). Винтовые механизмы часто применяют в качестве подъемных (домкраты и др.) и нагружающих (прессы и др.) устройств, так как с их помощью можно просто получать большие силы (500…1000 кН) при малых перемещениях, а также в различных механизмах управления. В зависимости от характера движения винта и гайки различают ряд механизмов:

Простейшие из них показаны на рис. 13.1.

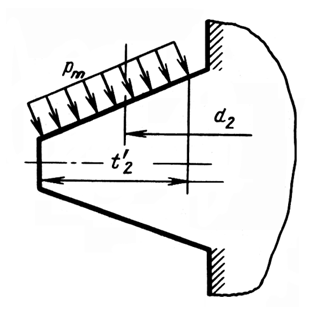

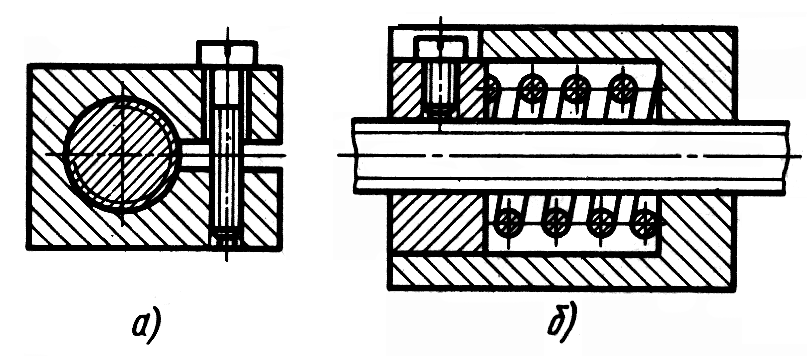

В силовых подъемных механизмах большее распространение получила трапецеидальная резьба (ГОСТ 9484—73), а в механизмах и устройствах прессов и прокатных станов – опорная резьба. В механизмах приборов используют метрическую резьбу. Достоинства механизма: простота конструкций, высокая надежность, плавность и точность хода, а также возможность самоторможения. Основной недостаток: низкий КПД, 3.2. Механика передачиСкорость поступательного перемещения гайки или винта (м/с): где z – число заходов винта; Р – шаг резьбы, мм; п – частота вращения гайки или винта, мин –1. Число заходов z=1 – назначают для самотормозящихся винтов; для несамотормозя-щихся механизмов принимают z=2…4. При определении КПД пренебрегают потерями в опорах, и его определяют приближенно как отношение работ на завинчивание винта без учета сил трения (f=0 и =0) и с учетом сил трения. Тогда, используя зависимость (8.7) между моментом сопротивления в резьбе и осевой силой, получим: Из формулы (2) видно, что КПД передачи возрастает с увеличением угла подъема и уменьшением коэффициента трения в резьбе (уменьшением – трения). Для увеличения угла подъема в механизмах применяют многозаходные винты. Ход резьбы в этом случае S=zP(Р и z – шаг и число заходов резьбы). Однако винты с углом >25 ° на практике не применяют, так как дальнейшее увеличение не дает существенного повышения КПД, а передаточное отношение при этом снижается. Обычно 0,7. Для повышения КПД механизмов стремятся уменьшить коэффициент трения в резьбе путем изготовления гаек из антифрикционных материалов (бронзы, латуни и др.), смазывания и тщательной обработки контактирующих поверхностей. Статика передачи идентична со статикой резьбового соединения (расчет резьбы на прочность по напряжениям среза и смятия). 2.3. Расчет на износостойкостьОсновной причиной выхода из строя передачи “В-Г” является износ. Работоспособность передачи по износу оценивается условно по среднему контактному напряжению на рабочих поверхностях витков (рис.13.2):

В трапециидальной резьбе H1=0,5P, в упорной H1=0,75P. Ходовые винты изготовляют из высокоуглеродистых сталей 40, 45, 50, 40ХН. 50ХГ, 65Г и др. с. закалкой до твердости не менее 50 HRC. Гайки изготовляют из оловянных бронз БрО10Ф1, БрОбЦбСЗ и др. для высоких окружных скоростей (0,1…0,25 м/с), а длЯ малых окружных скоростей используют антифрикционные чугуны марок АВЧ-1, АВЧ-2 или серые чугуны марок СЧ 15, СЧ 20. Значения допускаемых напряжений [р]для пар винт-гайка:

Для механизмов точных перемещений (делительных и др.) значения [р] принимают в 2…3 раза меньше, чем для механизмов общего назначения. В механизмах можно применять более высокие гайки, нежели в резьбовых соединениях, так как за счет приработки распределение нагрузки между витками резьбы улучшается. Увеличение высоты гайки позволяет повысить работоспособность передачи. Потребное число рабочих витков, определяющих высоту гайки, находят по формуле: Наружный диаметр D гайки назначают равным (3…3,5)d, здесь (d – наружный диаметр резьбы).

|