Методическое пособие к практическим занятиям. Приложение 4 Методические указания по проведению ЛР и ПР. Методические указания по выполнению лабораторных и практических работ по специальности Производство промышленных газов

Скачать 240.03 Kb. Скачать 240.03 Kb.

|

Лабораторная работа 4 «Технология ремонта механического оборудования»Цель работы: изучение назначения и некоторых способов разборки и сборки узлов оборудования; ознакомление с методикой и нормативами дефектовки деталей, методами выверки и регулирования валов и зубчатых передач. Основные положения для выполнения работы При ремонте оборудования проводят его разборку, дефектовку, сборку и регулировку. При капитальном ремонте производят полную разборку оборудования, при других видах ремонта – разборку тех узлов, для которых необходимо проведение ремонтных операций. При разборке детали маркируют цифрами, буквами, краской для обеспечения их правильного соединения при сборке. Снятые детали очищают от грязи, ржавчины, окалины, нагара, покрывая ответственные места (шлифованные, полированные и т. д.) смазкой для защиты. Очищенные детали подвергают дефектовке и выявляют возможность повторного использования деталей без ремонта, необходимость ремонта или их полную непригодность. При дефектовке внешним осмотром выявляют трещины, царапины, задиры и другие поверхностные дефекты. Измерения и обследования производят соответствующим инструментом, приборами, приспособлениями, шаблонами и др. Выявленные в процессе дефектовки годные детали маркируют белой краской, негодные – красной, требующие ремонта – зеленой или желтой. На поверхности деталей, допускаемых к дальнейшей эксплуатации без ремонта, не должно быть задиров, глубоких царапин, забоин, деформаций и других дефектов, снижающих их эксплуатационные свойства. Сопряженные детали, годные к дальнейшей эксплуатации, не следует раскомплектовывать и обезличивать. Подробные перечни для дефектовки деталей специального и отраслевого оборудования приведены в положениях о ППР оборудования соответствующего назначения. При выполнении данной лабораторной работы при дефектовке деталей следует руководствоваться перечнем, представленным в табл. 1. Таблица 1. Типовые дефекты некоторых деталей

Задание: провести измерения радиального и торцового биения зубчатых колес. Описание работы При проверке радиального и осевого биения зубчатых колес сначала выставляют горизонтальность валов, проверяют, не возникает ли заедание при вращении. При наличии заедания зубчатых колес его устраняют изменением межосевого расстояния путем перемещения опор. Кроме того, таким же образом добиваются параллельности валов. После этого при помощи индикаторов определяют радиальное и торцовое биение колеса в двух взаимно перпендикулярных плоскостях (через 90). Затем определяют износ зубьев путем замера их толщины. При проверке и регулировке валов и зубчатых передач выполняют следующие операции: при помощи уровня проверяют горизонтальность валов; имеющимся приспособлением измеряют межосевое расстояние в двух плоскостях и проверяют параллельность валов; выверяют правильность зацепления зубчатых колес. При этом добиваются вращения валов в опорах без заеданий, плавной (без рывков, заеданий и стуков) работы зубчатого зацепления. Установив стойку индикатора на одной из опор подшипника, проверяют радиальное и торцовое биения. При проверке радиального биения используют калибр, касающийся зубьев колеса по делительной окружности. Защемив одно из колес и приставив индикатор к зубу второго колеса, поворачивают это колесо и по показаниям индикатора проверяют зазор между зубьями (люфт). Отклонение от расположения зубчатых колес в одной плоскости (торцовое несовпадение) не должно превышать 5% ширины зуба. Радиальный зазор между головкой зуба одного колеса и впадиной второго колеса не должен превышать 0,2 модуля, боковой зазор (люфт) – 0,1 модуля, радиальное биение колес – 0,04 модуля (0,03–0,04 мм на 100 мм диаметра), торцовое биение – 0,08 модуля (0,06–0,08 мм на 100 мм диаметра). Модуль зубьев – отношение шага зубьев к числу π. При проверке правильности зацепления на краску зубья большего колеса после трех-четырех его оборотов должны быть покрыты краской не менее чем на 50–65% длины и 40–50% высоты зуба (в зависимости от назначения и чистоты обработки зубчатой передачи). Заполнить отчет, содержащий: Цель работы. Краткие сведения о разборке, дефектовке, сборке и регулировке зубчатых передач. Схемы лабораторных стендов. Методика выполнения работы. Таблица измерения радиального и торцового биения зубчатых колес (табл. 2) и таблица измерения параметров зубчатого зацепления (табл. 3). Выводы по работе. Таблица 2. Результаты изменения биения колес

Таблица 3. Результаты изменения параметров зубчатого зацепления

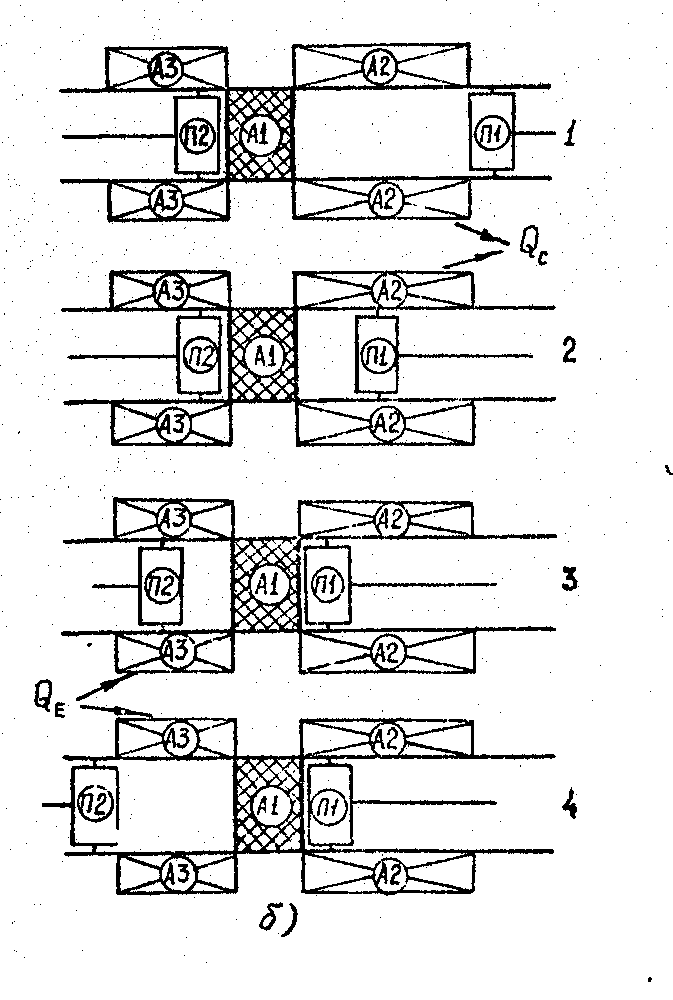

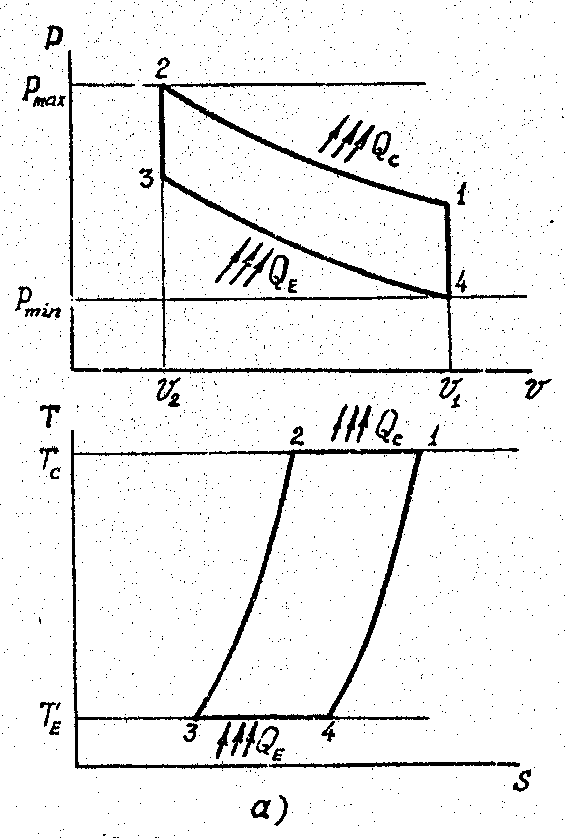

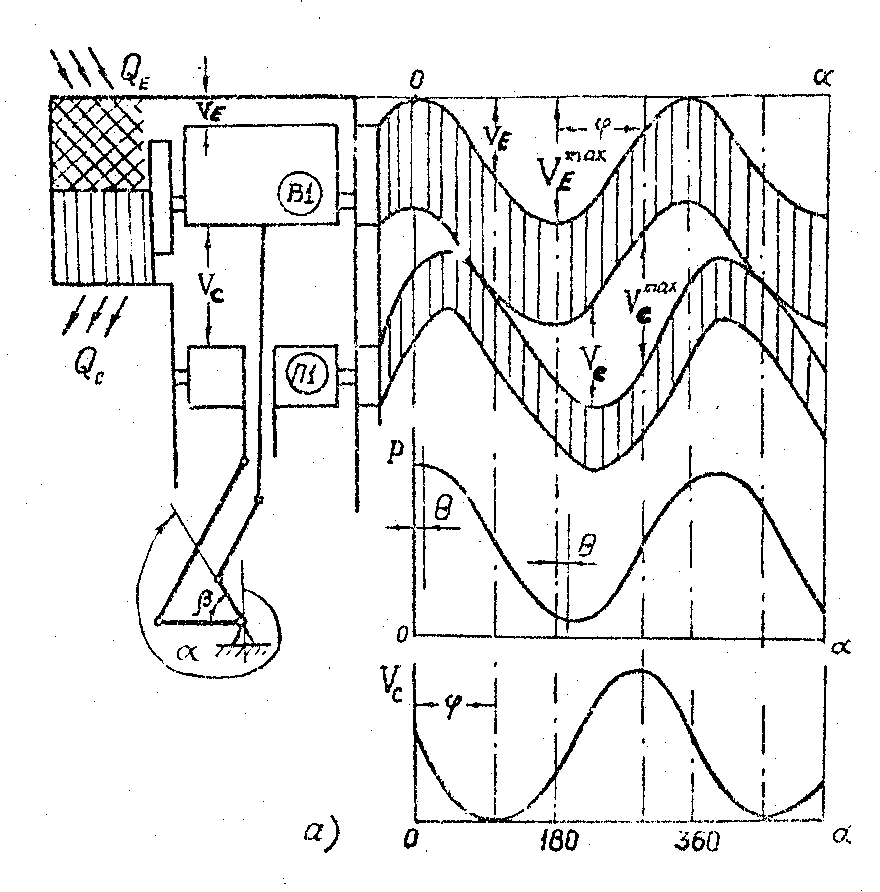

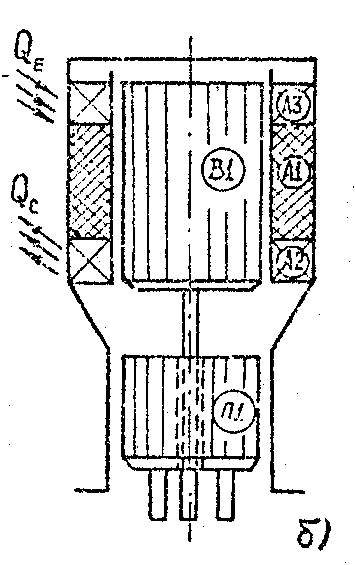

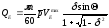

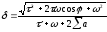

Техника безопасности Перед разборкой оборудование отключают от питающей электрической сети, отсоединяют от технологических линий путем установки заглушек или демонтажа соответствующих трубопроводов, освобождают от остатков материала, удаляют смазку и очищают от загрязнений. Эти работы выполняются в строгом соответствии с инструкциями по технике безопасности. Разборку всех соединений выполняют исправным инструментом соответствующего назначения. Запрещено отворачивание гаек с помощью зубила и молотка. Перед отворачиванием гаек резьбовую часть целесообразно смочить керосином. Возможен нагрев резьбовых соединений пламенем горелок без появления цветов побежалости и возникновения пожара или порчи соседних узлов и деталей. Демонтаж деталей с прессовыми посадками (зубчатых колес, шкивов, муфт и других, схожих по методу установки) производят на прессах или с помощью съемников, исключающих перекос деталей и повреждение посадочных поверхностей. Библиографический список: 1. Батищев, А. Н. Монтаж, эксплуатация и ремонт технологического оборудования / А. Н. Батищев, И. Г. Голубев, В. В. Курчаткин. – М.: КолосС, 2007. – 424 с. 2. Ермаков, В. И. Ремонт и монтаж химического оборудования / В. И. Ермаков, В. С. Шеин. – Л.: Химия, 1981. – 368 с. 3. Дроздов, Н. Е. Эксплуатация, ремонт и испытание оборудования предприятий строительных материалов, изделий и конструкций /Н. Е. Дроздов. – М.: Высшая школа, 1979. – 312 с. 4. Микольский, Ю. Н. Выверка и центровка промышленного оборудования / Ю. Н. Микольский, Я. С. Кравченко. – Киев: Будивельник, 1979. – 188 с. Лабораторная работа 5 «Исследование цикла и изучение схемы воздухоразделительной установки К-0,15» Цель работы: научить учащихся исследовать технологические циклы воздухоразделительной установки. Основные положения для выполнения работы Развитие техники низких температур привело к появлению газовой криогенной машины (ГКМ), что есть в данное время одним из наиболее эффективных типов криогенных устройств. Построение рабочего цикла ГКМ основывается на использовании обычных для всех криогенных устройств процессов сжатия, теплообмена и расширение. При этом конструктивное выполнение ГКМ важное отличается от традиционных схем криогенных установок. Как правило, ГКМ представляет собой единый агрегат, который включает в себя все узлы и элементы замкнутого криогенного цикла. Вследствие этого ГКМ отличаются компактностью, сравнительной простотой и надежностью в работе при высокой термодинамической эффективности. Наибольшее распространение к действительному времени получили ГКМ, в которых реализуется обратный цикл Стирлинга. Предложенный в 1816 г., этот цикл широко применялся в тепловых двигателях в ХІХ столетии. Возможность получения холода при использовании обратного цикла Стирлинга была высказана Д. Гершелем еще в 1834 г. Однако длительное время не удавалось получать с помощью таких машин довольно низких температур охлаждения. Лишь в 1954 г. обратный цикл Стирлинга был реализован в машине, использованной для ожижения воздуха. В данное время ГКМ, которые работают по циклу Стирлинга, находят широкое применение в разных областях науки и техники. Малые габариты и вес, высокий энергетическая эффективность в широком интервале температур генерации холода (20…150К) являются основными преимуществами машин такого типа. Распространение получили установки жидкого азота с ГКМ как генератором холода. Промышленность освоила производство таких установок производительностью по жидкому азоту 7 дм3/ч (ЗІФ-702) и 10 дм3/ч (ЗІФ-1002). Принципиальная схема ГКМ может быть представлена в виде цилиндра (рис.1) с поршнями П1 и П2, между которыми установлен регенератор А1. В правой части цилиндра расположены холодильник А2, что обеспечивает отвод тепла и стабилизацию температуры при сжатии газа; полезная холодопродуктивность проявляется в рефрижераторе А3, расположенном в левой части цилиндра. В цикле осуществляются следующие процессы: 1-2 – изотермическое сжатие. Поршень П2 недвижимый, поршень П1 двигается влево, сжимая газ. Тепло сжатия Qc отводится в холодильнике А2 при Тс=const. 2-3 – изохорный теплообмен. Поршни П1 и П2 синхронно двигаются влево, перемещая газ в пустоту с температурой ТО. Давление газа вследствие снижения температуры уменьшается. 3-4 – изотермическое расширение. Поршень П1 недвижимый, поршень П2 продолжает двигаться влево. Газ расширяется при температуре ТО= const. В этом процессе к рефрижератору А3 подводится холодопродуктивность QE. 4-1 – изохорный теплообмен. Оба поршни синхронно перемещаются вправо в исходное положение, а газ перемещается в пустоту с температурой Тс (через генератор А2). Давление газа вследствие повышения температуры увеличиваются. Изменение температуры газа при перемещении его с одной пустоты цилиндра в другую обеспечивается регенератором А2. В процессе (2-3) газ отдает тепло насадке регенератора, который нагревается; температура газа снижается при этом от ТС до ТО. В процессе (4 -1) газ охлаждает насадку регенератора, нагреваясь от ТО до ТС.   Рисунок 1. Криогенный цикл идеальной ГКМ: а- диаграммы P-V и T-S; б- схема реализации. При рассмотрении идеального цикла ГКМ предполагается, что все процессы термодинамически обратимы, причем процессы сжатия и расширение - изотермические. Вследствие этого коэффициенты теплоотдачи между рабочим телом и стенками цилиндра принимаются бесконечно большими. Предполагается, что в процессах расширения и сжатия вся масса рабочего тела m находится в соответствующих пустотах (влияние свободных объемов не учитывается). Принято, что поршни двигаются прерывисто, а гидравлическое сопротивление при перемещении массы рабочего тела и механическое трение отсутствуют. Принимается идеальная регенерация теплая: это означает, что коэффициент теплоотдачи между рабочим телом и насадкой регенератора, а также теплоемкость и теплопроводность материала насадки есть бесконечно большими, а осевая теплопроводность по насадке регенератора отсутствующая. В конце концов, считается, что как рабочее тело используется идеальный газ. Израсходованная в идеальном цикле работа определяется как разность работ изотермического сжатия газа в процессе (1-2) и изотермического расширения в процессе (3-4).  (1.1) (1.1)а холодопродуктивность за один цикл будет эквивалентна работе изотермического расширения газа в процессе (3-4)  . (1.2) . (1.2)Холодильный коэффициент идеального цикла  (1.3.) (1.3.)отвечает холодильному коэффициенту цикла Карно, т.е. максимально возможному в интервале температур ТС и ТО. Рабочий цикл ГКМ отличается, главным образом, тем, что прерывчатое движение поршней, которое тяжело осуществить технически, заменено гармоническим перемещением, осуществляемым с помощью кривошипно‑шатунного механизма. В этом случае движение поршней необходимо соединить по фазе на угол (с опережением по объему расширения). При такой схеме немного поднимается изотермичность процессов сжатия и расширение и изохорность теплообмена в регенераторе. Диаграмма Р-V цикла превращается в плавную замкнутую кривую без резких переходов. Однако анализ такой схемы показывает, что гармоническое движение поршней не ухудшает существенным образом показателей цикла. При конструктивной разработке ГКМ оказалось целесообразным вместо поршня П2 применить витискувач В1 (рис.2). Основной поршень П1 изменяет объем рабочего просторную, делая работу и воспринимая работу расширения. Витискувач служит лишь для перемещения газа с одной пустоты в другую. В идеальной машине давление с обеих сторон витискувача одинаковы. Р   исунок 2. Цикл ГКМ с гармоническим движением поршней и использованием витискувача: исунок 2. Цикл ГКМ с гармоническим движением поршней и использованием витискувача:а- диаграммы перемещений, изменения объемов и давления; б- схема реализации. При синусоидальном характере изменения объемов детандера VE и компрессора VС их величины определяются углом поворота коленчатого вала и углом сдвига по фазе VE =VEmax(1+cos)/2 ; (1.4) VС =VСmax(1+cos(-))/2 ; (1.5) Отсчет угла ведется от положения, которое отвечает нижней мертвой точке витискувача. Теоретическая холодопродуктивность ГКМ с гармоническим движением поршней  , Вт (1.6) , Вт (1.6)где г–число оборотов в минуту, об/мин;  - безразмерный коэффициент; - безразмерный коэффициент;=Тс / ТЕ–отношение температур; = Z=Vcmax / VEmax – отношение описанных объемов; - конструктивныйугол между кривошипами;  - суммарный относительный приведенный мертвый объем; - суммарный относительный приведенный мертвый объем;Тср= Количество тепла, отведенного в холодильнике ГКМ, определяется зависимостью  , Вт. (1.7) , Вт. (1.7)Мощность привода идеальной машины N=Qc – QE, Вт. (1.8) и реальной ГКМ аналогичной холодопродуктивности: Ng = N / , Вт. (1.9.) Осуществление цикла в реальных условиях характеризуется необратимостью процессов, которые снижают величину полезной холодопродуктивности и холодильного коэффициента цикла. Основными источниками потерь является неполная рекуперация тепла в регенераторе, наличие конечных разностей температур в холодильнике и рефрижераторе, сопротивление теплообменных аппаратов и теплоприплива из окружающей среды. Даже при кпд. регенератора 98...99…99% потеря холодопродуктивности вследствие несовершенства теплообмена достигает 20%. При получении холода на температурном уравне ТО 80 К степень термодинамического совершенства реальной ГКМ составляет = 0,30...0…0,33. Конструкция газовой криогенной машины. Одноступенчатые ГКМ, которые работают по обратному циклу Стирлинга, успешно используются для генерации холода на уровне 150...70 К и сжижения воздуха и его компонентов (рис. 3)  Рисунок 3. Схема ГКМ для ожижения воздуха: 1 - вымораживатель; 2 - рефрижератор; 3 -витискувач; 4 - сливной патрубок; 5 - регенератор; 6 - холодильник; 7 - рабочий поршень ; 8 - сосуд Дьюара; 9 –шатун основного поршня; 10 - шатунвитискувача; 11 - коленчатый вал; 13 - термометр; 14 - электродвигатель; 15 - комплект электроизмерительный; 16 - щит приборный. Рабочий поршень 7 и витискувач 3 приводятся в движение от коленчатого вала 11 системой шатунов 9 и 10. Шток витискувача проходит через центральную часть рабочего поршня. Шейки коленчатого вала, на которых расположены нижние головки шатунов, смещенные по фазе на угол . Из объема сжатия, ограниченного верхней торцевой плоскостью поршня, нижней торцевой плоскостью витискувача и стенками цилиндра, газ поступает в трубное пространство водного холодильника 6. Охлаждающая вода обмывает поверхность холодильника и часть стенок цилиндра. Потом газ проходит через регенератор 5 и дальше поступает в пустоту расширения, где обмывает внутреннюю поверхность рефрижератора 2, охлаждая ее. На рефрижераторе установлен вымораживатель 1, что обеспечивает осушку воздуха и очищение его от углекислоты. Очищенный воздух конденсируется на внешней поверхности рефрижератора и через сливной патрубок 4 выводится из машины в сосуд Дьара 8. Рабочие пустоты машины заполнены гелием. В таблица 1 представлена паспортная характеристика ГКМ

Задание: измерить параметры работы ГКМ. Описание работы При испытание ГКМ, который проводится при постоянном режиме работы, измерить с интервалом 20 мин параметры Внести результаты измерений в таблицу 2. По результатам измерений определяются усредненные величины, которые используются в следующих расчетах. Таблица 2

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||