Методическое пособие для обучающихся (по выполнению контрольной работы 1) по заочной форме обучения

Скачать 462.76 Kb. Скачать 462.76 Kb.

|

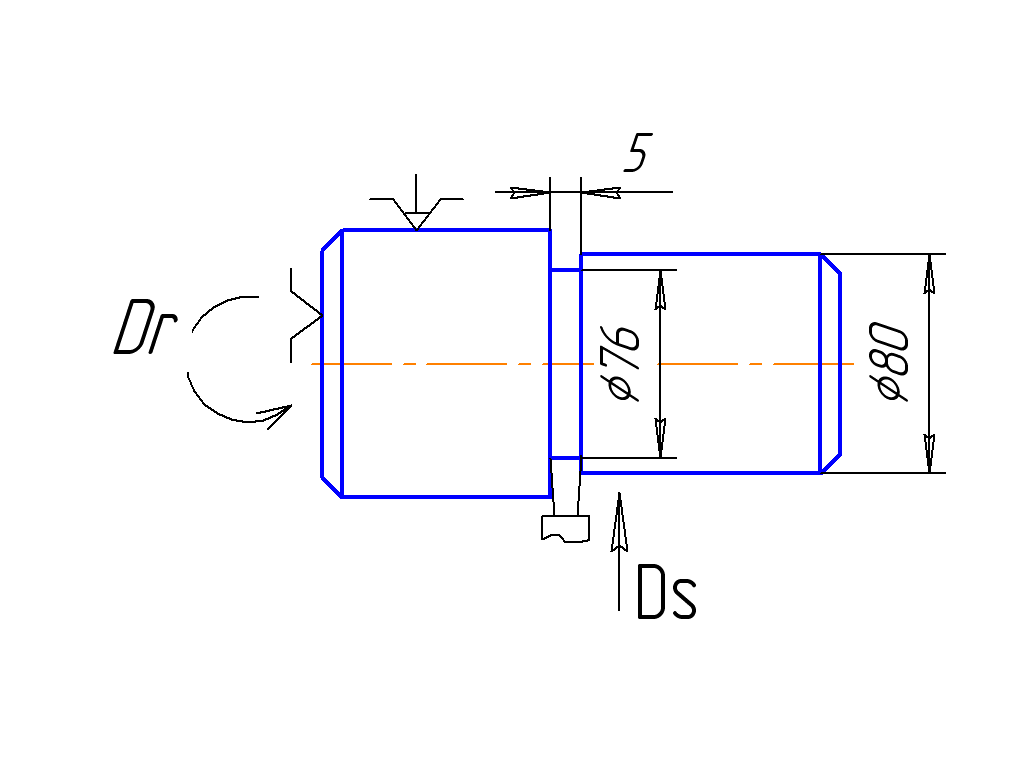

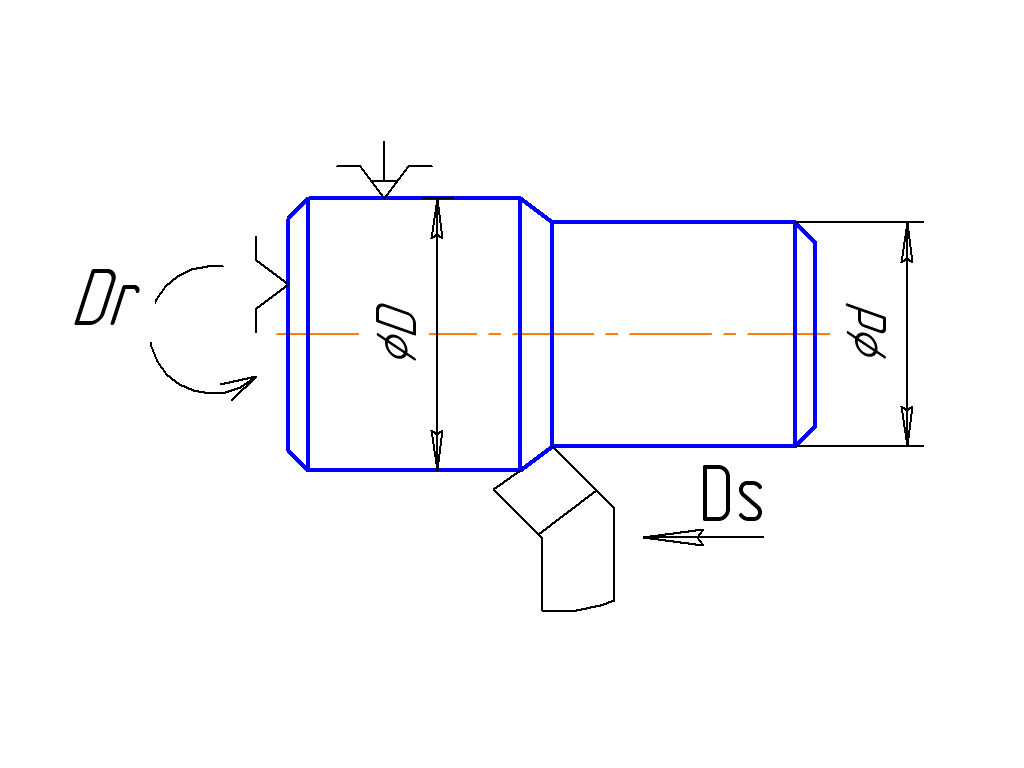

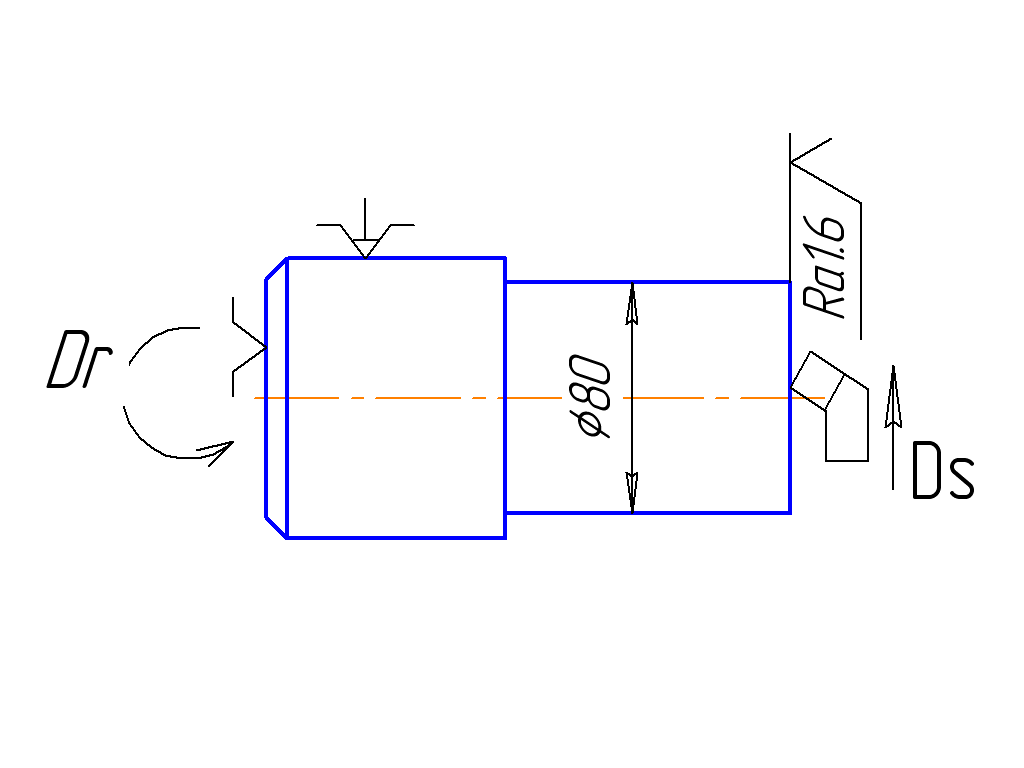

Информационное обеспечение обученияПеречень рекомендуемых учебных изданий, Интернет-ресурсов, дополнительной литературы Основные источники и литература: Адаскин А.М. Современный режущий инструмент: учебное пособие для студ. учреждений сред. проф. образования./РА.М. Адаскин, Н.В. Колесов. – М.: «Академия», 2011. – 224с, ил.. Гоцеридзе Р.М. Процессы формообразования и инструменты: учебник для студ. учреждений сред. проф. образования./Р.М. Гоцеридзе.-3-е изд., испр. И доп. – М.: «Академия», 2010. – 432с.: ил. Дополнительные источники и литература: Аршинов В.А, Алексеев Г.А. Резание металлов и режущий инструмент./ В.А. Аршинов, Г.А. Алексеев. – М.: Машиностроение, 1976.-310с. Багдасарова Т.А. Основы резания металлов: учеб. Пособие/ Т.А. Багдасарова. – М.: Издательский центр «Академия», 2007. Белькевич Б.А. Справочник технолога машиностроительного завода./ Б.А. Белькевич. – М.: Беларусь, 1974.-368с. Нефедов Н.А., Осипов К.А. Сборник задач и примеров расчета по резанию металлов и режущему инструменту./Н.А. Нефедов, К.А. Осипов. – М.: Машиностроение, 1984.-260с. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках ЦБПНТ. – М.: Машиностроение, 1974. Справочник технолога- машиностроителя. / Под ред. Косиловой А.Г., Мещерякова В.К. – М.: Машиностроение, 1985. Фельдштейн Е.Э. Режущий инструмент: учеб. Пособие/ Е.Э. Фельдштейн, М.А. Корневич, М.И. Михайлов.- Минск: Новое знание, 2007.- 206с. Интернет ресурсы: Гоцеридзе Р.М. Процессы формообразования и инструменты С – stud. ru/work – ktml/look – fall. html? id…36. (дата обращения 03.01.2013г.) Гоцеридзе Р.М. Процессы формообразования и инструменты: Учебник. Среднее профессиональное образование. Технология машиностроения.- М.: издательский центр «Академия», 2010.- 432с. www. academia – moscow. ru. (дата обращения 03.01.2013г). РАЗДЕЛ 1. ИНСТРУМЕНТЫ ФОРМООБРАЗОВАНИЯ Тема 1. 1 Инструменты формообразования в машиностроении Инструменты формообразования для механической обработки: точения, сверления, фрезерования, шлифования и т.п. Инструментальные материалы, выбор марки инструментального материала. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ Что приводит к износу и полному разрушению режущего инструмента? 2. Какие основные требования применяются для изготовления режущего инструмента? 3. На какие группы делятся все материалы, применяемые для изготовления режущего инструмента? РАЗДЕЛ 2. ОБРАБОТКА МАТЕРИАЛОВ ТОЧЕНИЕМ И СТРОГАНИЕМ Тема 2.1 Геометрия токарного резца и элементы резания Основы механики работы клина. Определение конструктивных элементов резца: рабочая часть, крепежная часть, лезвие, передняя поверхность лезвия. Главная и вспомогательная задние поверхности резца, режущая кромка, ленточка лезвия, вершина лезвия. Радиус вершины. Исходные плоскости для изучения геометрии резца, углы лезвия резца в плоскости. Влияние углов резца на процесс резания. Элементы резания при точении. Срез и его геометрия, площадь поперечного сечения среза. Скорость резания. Частота вращения заготовки. Основное (машинное) время обработки. Расчетная длина обработки. Факторы, влияющие на стойкость резца. Влияние скорости резания. Связь между стойкостью и скоростью. Развернутая формула для определения скорости резания при точении. Влияние различных факторов на выбор резца. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ Из каких элементов состоит резец? 2. Какие плоскости устанавливаются для измерения углов резца? 3. В какой секущей плоскости измеряются главные углы резца? 4. Какие параметры резца оказывают большое влияние на процесс резания металлов и на его производительность? 5. На какие типы делятся токарные резцы по виду обработки? 6. Что относится к элементам режима резания при точении? Как определяется скорость резания и глубина резания?7. Какие факторы влияют на величину подачи? Тема 2.2 Физические явления при токарной обработке Стружкообразование. Пластические и упругие деформации, возникающие в процессе стружкообразования. Типы стружек. Факторы, влияющие на образование типа стружки. Явление образования нароста на передней поверхности лезвия резца. Причины образования нароста, зависимость наростообразования от скорости резания. Влияние наростообразования на возникновение вибраций и шероховатость обработанной поверхности. Пути борьбы с наростообразованием за счет уменьшения трения стружки о переднюю поверхность лезвия с помощью регулировки режима резания. Применение смазочно-охлаждающих технологических средств (СОТС) для борьбы с наростообразованиями. Вибрации при стружкообразовании. Явление усадки стружки. Явление наклепа обработанной поверхности в процессе стружкообразования. Сила резания, возникающая в процессе стружкообразования, и её источники. Разложение силы резания на составляющие Рх, Ру, Рz. Действие составляющих силы резания и их реактивных значений на заготовку, резец, зажимное приспособление и станок. Развернутые формулы для определения сил Рх, Ру, Рz, в зависимости от различных факторов. Влияние различных факторов на силу резания. Расчет составляющих силы резания по эмпирическим формулам. Мощность, затрачиваемая на резание (Nрез). Смазочно-охлаждающие технологические средства (СОТС). Теплота, выделяемая в зоне резания в процессе стружкообразования (температура резания), источники температуры резания. Распределение теплоты резания между стружкой, резцом, заготовкой, окружающей атмосферой. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ Какими процессами сопровождается стружкообразование? От каких условий обработки зависит вид стружки? 2. При обработке каких металлов образуются виды стружек: элементная, ступенчатая, сливная? 3. Что представляет собой нарост и при каких условиях обработки он образуется? 4. При каких видах обработки нарост не считается особенно вредным? 5. Какое влияние оказывает на процесс резания применение СОЖ? 6. Какое влияние на качество поверхности оказывают вибрации при резании? 7. Какие факторы влияют на величину вибрации? 8. Какую силу называют силой сопротивления резанию? 9. Какое действие силы оказывают на резец, заготовку и станок? 10. Из каких составляющих складывается мощность, потребная на резание? 11. Какое влияние на силы резания оказывает обрабатываемый материал, глубина резания, углы резца, радиус закругления при вершине резца, СОЖ и износ резца? 12. Что является основным источником тепла при резании металла и факторы влияющие на ее величину? Тема 2.3 Точение, строгание и долбление материала Общая классификация токарных резцов по конструкции, технологическому назначению, направлению движения подачи. Формы передней поверхности лезвия резца. Стружколомающие канавки и уступы, накладные стружколоматели. Резцы с механическим креплением многогранных неперетачиваемых твердосплавных и минералокерамических пластин. Выбор конструкции и геометрии резца в зависимости от условий обработки. Фасонные резцы; стержневые, круглые (дисковые), призматические. Заточка резцов. Абразивные круги для заточки. Порядок заточки резца. Доводка резцов. Электроалмазная заточка. Контроль заточки с помощью угломеров и шаблонов. Техника безопасности при заточке резцов. Аналитический расчет режимов резания при токарной обработке. Методика расчета. Проверка выбранного режима по мощности станка и допускаемому моменту на шпинделе для данной ступени частоты вращения. Выбор режимов резания по нормативам (табличный метод). Расчет режимов резания. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ По каким признакам классифицируют токарные резцы? 2. Как осуществляется выбор резцов для обработки? 3.Какие факторы влияют на скорость резания? ЗАДАНИЕ 1 ВЫПОЛНЕНИЕ РАСЧЁТА РЕЖИМОВ РЕЗАНИЯ ПРИ НАРУЖНОЙ ОБРАБОТКЕ ПОВЕРХНОСТЕЙ НА ТОКАРНЫХ СТАНКАХ 1. Цель работы Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени. 2. Содержание работы 2.1 Запись данных условий обработки поверхности для своего варианта (см. таблицы 4, 5, 6) 2.2 Выбор режущего инструмента, выполнение расчёта элементов режима резания. 2.3 Оформление работы. 3. Перечень принадлежностей 3.1 Бумага писчая формат А4 – 3 листа. 3.2 Калькулятор, выполняющий функции yх. 3.3 Прикладная программа КОМПАС 3D V13 4. Общие сведения 4.1 Токарные резцы для наружной обработки делятся на проходные прямые и отогнутые, упорные, подрезные, отрезные, прорезные, галтельные и фасонные. Проходные резцы применяют для обработки вдоль оси заготовки и подрезки торца. Подрезные резцы применяют для обработки поверхностей заготовки в направлении, перпендикулярном или наклонном к оси вращения. Для подрезания торца может быть использован проходной упорный резец (резец необходимо развернуть на некоторый угол с целью образования вспомогательного угла в плане φ 1) Отрезной резец применяют для отрезки заготовок. Прорезной резец применяют для прорезки прямых канавок, длина режущей кромки должна соответствовать ширине канавки. Галтельные резцы применяют для проточки закруглённых канавок. Материал режущей части резцов: быстрорежущая сталь Р6М5 , Р18 (для обработки всех материалов); твёрдый сплав ВК 3, ВК 6, ВК 8 (для обработки чугуна, цветных металлов и нержавеющей стали); твёрдый сплав Т5К10, Т15К6 (для черновой и получистовой обработки стали); твёрдый сплав Т30К4 (для чистовой обработки стали). 5. Порядок выполнения работы 5.1. Запись данных своего варианта (см. таблицы 4, 5, 6) 5.2. Выбор режущего инструмента. Классификация и типы токарных резцов: [5 табл. 84 – 86 стр. 163 – 177] – резцы с режущей частью из Р18, Р6М5 по ГОСТ 10043 – 62 [5 табл. 87 – 89 стр. 178 – 190] – резцы с режущей частью с пластинами твёрдого сплава по ГОСТ 6743 – 61. Форма заточки передней поверхности режущей части резцов: Из Р18, Р6М5 [5. табл. 91 стр. 198] Твердосплавных [5. табл. 93 стр. 201 – 202] Геометрические параметры режущей части резцов: Из Р18, Р6М5 [5. табл. 92 стр. 199 – 201] Твердосплавных [5 табл. 94 стр. 202 – 205] 5.3 Назначение элементов режима резания 1. Определяем глубину резания  , мм - для продольного точения , мм - для продольного точениягде D – диаметр поверхности до обработки, d – диаметр поверхности после обработки. t = h , мм для подрезки торца где h – величина припуска на обработку торца при однократной подрезке t = b , мм при прорезке канавок и отрезке заготовок где b – размер ширины канавки (ширина резца) 2. Назначаем подачу (при черновом точении принимается максимально допустимой по мощности оборудования, жесткости системы СПИД, прочности режущей пластины и прочности державки). So, мм / об - [8. табл. 11, 13, 15 стр. 266, 268 ] – для чернового точения So, мм / об - [8. табл. 14 стр. 268 ] – для обработки в зависимости от заданной чистоты поверхности 3. Определяем скорость главного движения резания при наружном продольном и поперечном точении по эмпирической формуле  , м/мин , м/минПри отрезании, прорезании и фасонном точении по формуле  , м/мин , м/минПримечание: среднее значение стойкости Т при одноинструментной обработке 30-60 мин. Определяем значение коэффициента - Сv и показателей степеней х, у и m ['9 табл. 17 стр. 269, 270]; Определить соответствующие поправочные коэффициенты Км - коэффициент, учитывающий влияние материала заготовки Км = [8. табл. 1-4 стр. 261-263] Кn - коэффициент, учитывающий состояние поверхности Кп = [8. т.5 стр.263] Кu - коэффициент, учитывающий материал инструмента Кu = [8.т.6 стр.263] При многоинструментной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициент Ктл [8. табл. 7 стр. 264]и Ктс [8.табл. 8 стр. 264], углов в плане резцов Кφ и радиуса при вершине резца Кr [4. табл. 18 стр. 271]; Определяем общий поправочный коэффициент на скорость резания Кv = Км • Кu • Кn • Кт.u •Кт.с•Кφ •Кr •Кφ1 - при многоинструментной обработке Кv = Км • Кn • Кu •К  •К •К 1 - при обычной обработке. 1 - при обычной обработке.Учитываем примечание п.2-5 (см.8. табл. 17 стр. 270) Определяем частоту вращения шпинделя  , об/мин. , об/мин.Корректируем число оборотов по паспорту станка nд , об / мин ( принимаем ближайшее меньшее значение ) Определяем действительную скорость резания  , м/мин. , м/мин.Определяем силу резания Рz = 10  Cp Cp tX tX  SоY SоY Vn Vn Кр, Н Кр, НВыписываем значения коэффициентов и показателей степеней формулы; Cp X Y n [8. табл. 22 стр. 273] Определяем соответствующие поправочные коэффициенты; Км - коэффициент на характеристику механических свойств обрабатываемого материала [ 9. таб 10 стр.265] - для медных и алюминиевых сплавов [ 9. таб 9 стр.264] - для стали и чугуна Кγ - коэффициент на передний угол γ Кφ - коэффициент на главный угол в плане Кλ- коэффициент на угол наклона режущей кромки [8. таб.23 стр.275] 7. Определяем мощность, затрачиваемую на резание по формуле N =  ,кВт ,кВтПри одновременной работе нескольких инструментов эффективную мощность определяют как суммарную мощность отдельных инструментов Проверяем достаточна ли мощность станка N рез < N шп - условие обработки N шп = Nд · η Nд - мощность двигателя станка η - коэффициент полезного действия. В случае N рез > N шп Необходимо выполнить обработку за несколько проходов или (в случае не большого превышения мощности) уменьшить подачу. 8. Определяем основное время.  , мин. , мин.L = l + y + ∆; ∆ = 2…5мм; y + ∆ = l 1 [7. прил. 4 стр. 373] Вывод: мощность станка позволяет (не позволяет) выполнить обработку при данных режимах резания. Эскиз обработки При выполнении канавки  Рис. 1 При продольном точении до кулачков  Рис. 2 При точении в упор  Рис. 3 При продольном точении на проход  Рис. 4 При подрезке торца  Рис. 5 6. Требования к оформлению расчета 6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1) 6.2 Эскиз обработки выполняется с использованием прикладной программы КОМПАС 3D V13 Пример выполнения задания Вариант № 31 Задание: На токарно – винторезном станке 16К20 обтачивают заготовку диаметром D до диаметра d, длина обрабатываемой поверхности l, длина заготовки l1. Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время. Таблица 1

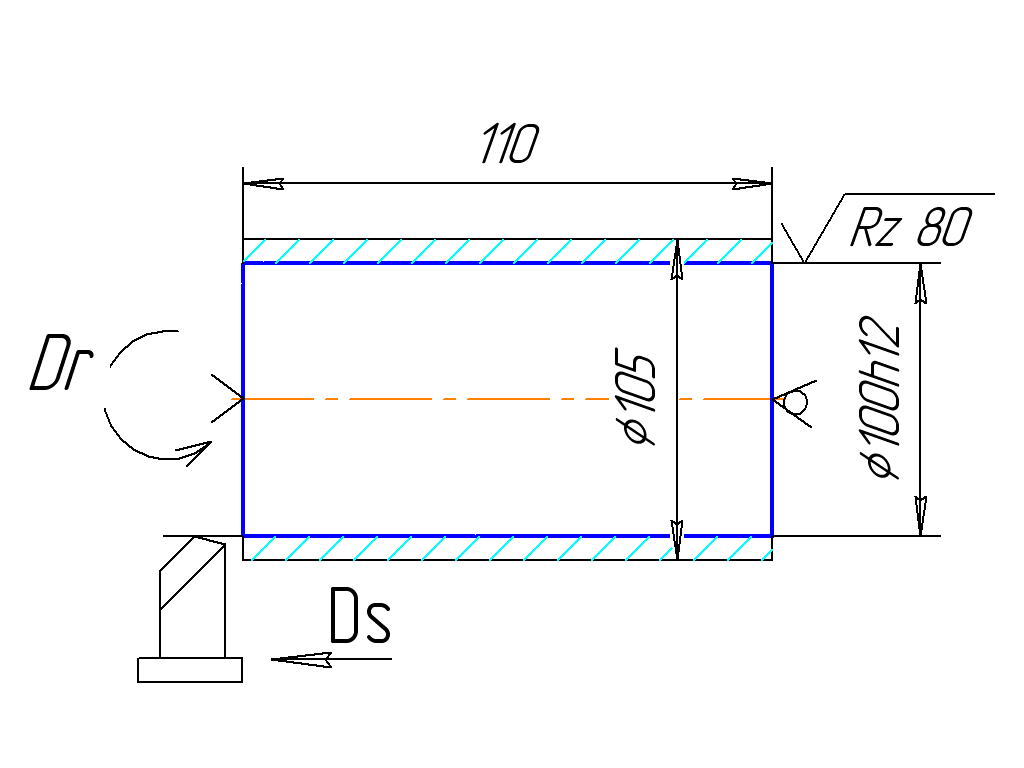

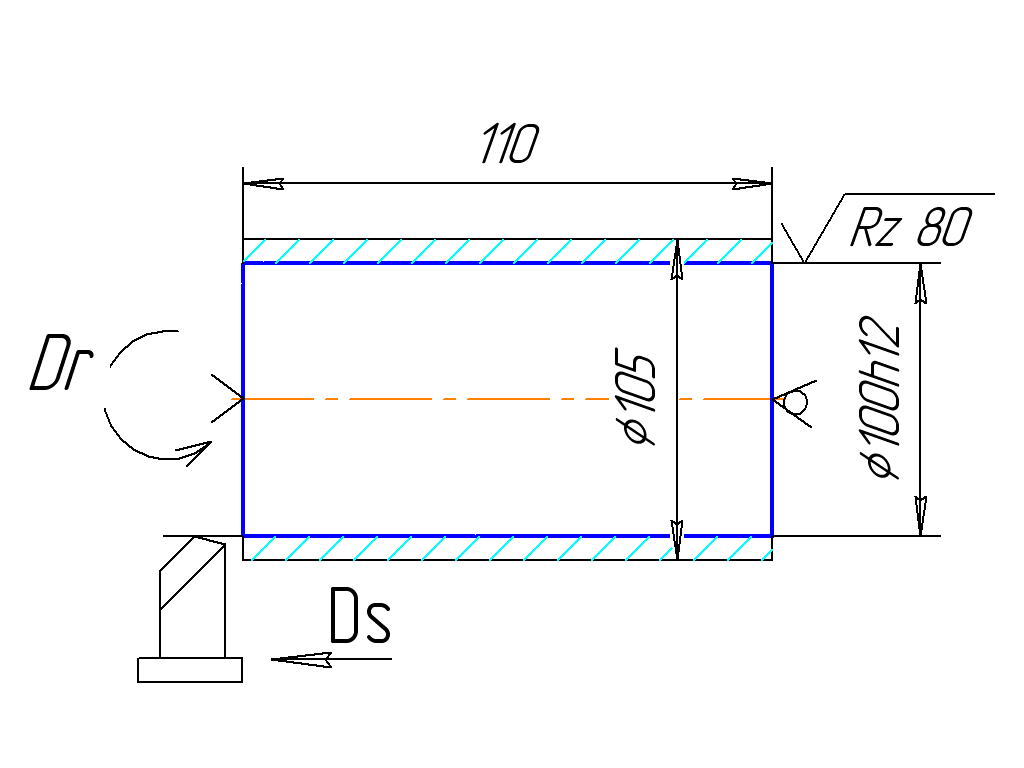

Выбор режущего инструмента Резец проходной прямой правый с пластиной твердого сплава ВК3 ГОСТ 6743 – 61 Размер сечения державки H · B = 25 · 20 [5. табл. 87 стр. 179] Форма заточки – плоская с отрицательным передним углом [5. табл. 93 стр. 201] Углы заточки φ = 45 ° γ = - 5 ° α = 8 ° λ = 10 ° r = 1 φ1 = 10 ° [5. табл. 94 стр. 201 – 204] Назначение режима резания Определяем глубину резания  Назначаем подачу: So = 1,0-1,5 мм / об [ 8. табл. 11 стр. 266 ] Sд = 1,4 мм/ об по паспорту станка Определяем скорость главного движения резания.  , м/мин , м/минОпределяем значение коэффициента - Сv и показателей степеней х, у и m Сv = 243; х = 0,15; y = 0,4; m = 0,2 [8. табл. 17 стр.270] Определить соответствующие поправочные коэффициенты Км - коэффициент, учитывающий влияние материала заготовки Км =  n = 1.25 n = 1.25 Км =  = 1,24 [8. табл. 1-2 стр. 261-262] = 1,24 [8. табл. 1-2 стр. 261-262]Кn - коэффициент, учитывающий состояние поверхности Кп = 0,8 [8. табл. 5 стр.263] Кu - коэффициент, учитывающий материал инструмента Кu = 1 [8.табл. 6 стр.263] Кφ = 1; Кφ1 =1; Кr = 0,94 [8. табл. 18 стр. 271] Определяем общий поправочный коэффициент на скорость резания Кv = Км  Кn Кn  Кu Кu К К  К К 1 1 Кr - при обычной обработке. Кr - при обычной обработке.Кv = 1,24  0,8 0,8 1 1 1 1 1 1 0,94 = 0,93 0,94 = 0,93V =  Определяем частоту вращения шпинделя  Корректируем число оборотов по паспорту станка nд = 200 об / мин 5. Определяем действительную скорость резания  Определяем силу резания Рz = 10  Cp Cp tX tX  SоY SоY Vn Vn  Кр, Н Кр, НВыписываем значения коэффициентов и показателей степеней формулы; Cp = 92 X = 1 Y= 0,75 n = 0 [8. табл.22 стр. 274] Определяем соответствующие поправочные коэффициенты; Км - коэффициент на характеристику механических свойств обрабатываемого материала Км = (  n = 0.4 [ 8. табл. 9 стр.264] n = 0.4 [ 8. табл. 9 стр.264] Км = (  = 0,93 = 0,93Кγ = 1,1- коэффициент на передний угол γ Кφ = 1- коэффициент на главный угол в плане Кλ = 1- коэффициент на угол наклона режущей кромки [8. табл.23 стр.275] Кр = 0,93  1,1 1,1 1 1 1 = 1,02 1 = 1,02Рz = 10  92 92 10 10 92 92 2,5 2,5 1,29 1,29 1 1 1,02 = 3026Н = 302,6кгс 1,02 = 3026Н = 302,6кгс8. Определяем мощность, затрачиваемую на резание по формуле N =  ,кВт ,кВтN =  = 0.32 кВт = 0.32 кВтNшп = 10  0,75 = 7,5 кВт 0,75 = 7,5 кВтПроверяем, достаточна ли мощность станка N рез < N шп - условие обработки N шп = Nд · η = 10 · 0,75 = 7,5 квт Nд - мощность двигателя станка η - коэффициент полезного действия. Nшп  N N9. Определяем основное время.  L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [7. прил. 4 стр. 373] L = 110 + 6 = 116 мм Эскиз обработки  Рис.6 Пример выполнения задания Вариант № 32 Задание: На токарно-винторезном станке 16К20 подрезается торец заготовки диаметром D до диаметра d , припуск на обработку h длина заготовки l 1 необходимо : выбрать режущий инструмент; назначить элементы режима резания; определить основное время. Способ крепления заготовки в самоцентрирующем патроне. Таблица 2

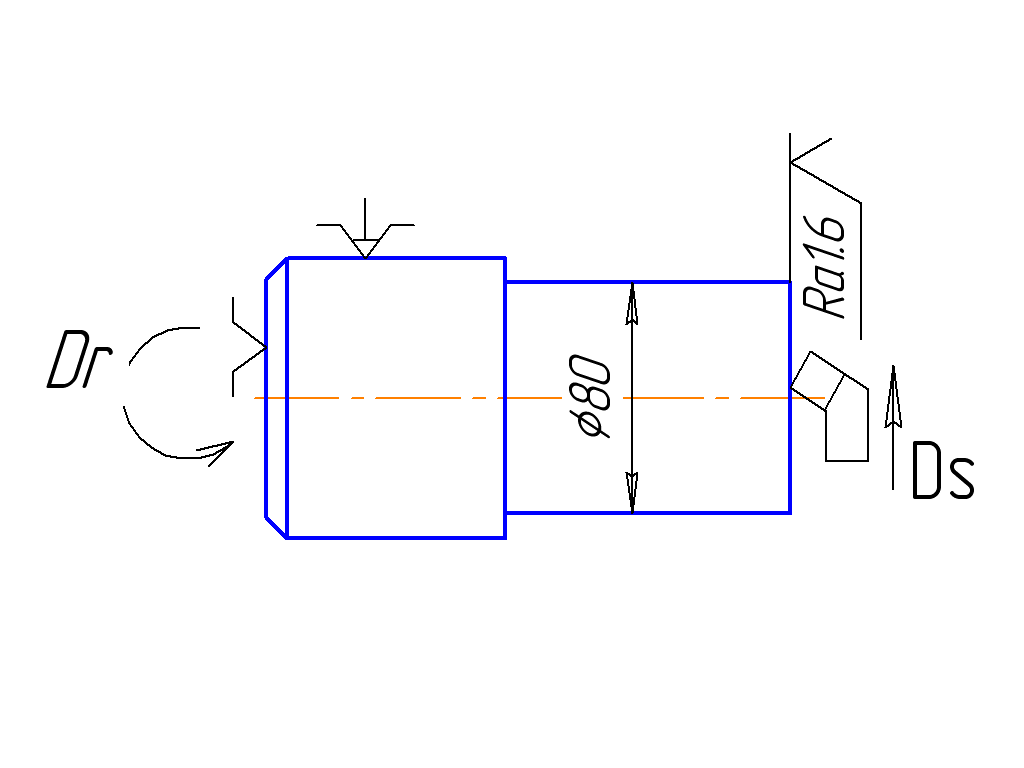

Выбор режущего инструмента Резец подрезной отогнутый с пластиной твердого сплава Т15К6 ГОСТ 6743 – 61 Размер сечения державки H · B = 25 · 20 [5. табл. 87 стр. 179] Форма заточки – передней поверхности радиусная с отрицательной фаской [5 табл. 93 стр. 201] Углы заточки φ = 95 ° γ = 15 ° α = 8 ° λ = - 2 ° r = 1 [5. табл. 94 стр. 202 – 205] Назначение элементов режима резания 1. Определяем глубину резания t = h = 1,5 мм 2. Назначаем подачу So = 0,2 мм/об [8. табл. 14 стр. 268] Sд = 0,2 мм /об по паспорту станка 3.Определяем скорость главного движения резания.  , м/мин , м/минОпределяем значение коэффициента - Сv и показателей степеней х, у и m Сv = 420; х = 0,15; y = 0,2; m = 0,2 [8. табл. 17 стр.270] Определить соответствующие поправочные коэффициенты Км - коэффициент, учитывающий влияние материала заготовки Км = Кr  n = 1 Кr = 0,95 [8. табл. 1,2 стр. 261-262] n = 1 Кr = 0,95 [8. табл. 1,2 стр. 261-262] Км =  = 1,02 = 1,02 Кn - коэффициент, учитывающий состояние поверхности Кп = 0,9 [8. табл.5 стр.263] Кu - коэффициент, учитывающий материал инструмента Кu = 1 [8.табл.6 стр.263] Кφ = 0,7; Кφ1 =1; Кr = 0,94 [8. табл. 18 стр. 271] Определяем общий поправочный коэффициент на скорость резания Кv = Км  Кn Кn  Кu Кu  Ку Ку  Ку1 Ку1 Кr - при обычной обработке. Кr - при обычной обработке.Кv = 1,02  0,9 0,9 0,7 0,7 1 1 0,94 = 0,6 0,94 = 0,6V =  4. Определяем частоту вращения шпинделя  Корректируем число оборотов по паспорту станка nд = 500 об / мин 5. Определяем действительную скорость резания  6. Определяем силу резания Рz = 10  Cp Cp tX tX  SоY SоY Vn Vn  Кр, Н Кр, НВыписываем значения коэффициентов и показателей степеней формулы; Cp = 300 X = 1 Y= 0,75 n = -0,15 [8. табл.22 стр. 274] Определяем соответствующие поправочные коэффициенты; Км - коэффициент на характеристику механических свойств обрабатываемого материала Км = (  n = 0.75 [ 8. табл. 9 стр. 264] n = 0.75 [ 8. табл. 9 стр. 264] Км = (  = 0,95 = 0,95Кγ = 1- коэффициент на передний угол γ Кφ = 0,89- коэффициент на главный угол в плане Кλ = 1- коэффициент на угол наклона режущей кромки [8. табл.23 стр.275] Кр = 0,95  1 1 0,89 0,89 1 = 0,84 1 = 0,84Рz = 10  300 300 10 10 300 300 1,5 1,5 0,3 0,3 0,48 0,48 0,84 = 544Н = 54,5кгс 0,84 = 544Н = 54,5кгс7. Определяем мощность, затрачиваемую на резание по формуле N =  ,кВт ,кВтN =  = 0,11 кВт = 0,11 кВтNшп = 10  0,75 = 7,5 кВт 0,75 = 7,5 кВтПроверяем, достаточна ли мощность станка N рез < N шп - условие обработки N шп = Nд · η = 10 · 0,75 = 7,5 квт Nд - мощность двигателя станка η - коэффициент полезного действия. Nшп  N N8. Определяем основное время.  L = l + y + ∆ ; ∆ = 2…5мм ; y + ∆ = 6 мм [7. прил. 4 стр. 373 ] l = D/2 = 40мм L = 40 + 6 = 46 мм Эскиз обработки  Рис. 7 Вариант № 33 Задание: На токарно-винторезном станке 16К20 прорезается канавка диаметром D до диаметра d , шириной b. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время. Способ крепления заготовки в самоцентрирующем патроне. Таблица 3

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||